| 急倾斜相邻矿体的采动对夹层稳定性的影响 |

2. 湖南有色冶金劳动保护研究院,长沙410014

2. Hunan Labour Protection Institute of Nonferrous Metals, Changshai 410014, China

随着地下矿产资源的不断开采,引发了一系列的地质灾害和矿山环境问题[1-4]. 井下矿床的开采使围岩所处的原岩应力场发生改变,应力重分布,造成应力在某些部位出现集中的现象,从而引发地质灾害. 据统计,在国内金属矿山中,约有40 %的伤亡事故是由于围岩冒顶、片帮引起的[2, 5]. 要想预防地质灾害的发生,需要清楚井下围岩的应力状态及其变形情况[2, 3]. 对于急倾斜矿床的开采,因其矿体赋存条件的特殊性,以至于从采矿方法的选择到围岩变形破坏的形式都有别于一般的矿山. 关于急倾斜矿体采动影响造成的地质灾害及矿山环境问题,国内外学者从多个角度对其进行了研究,并取得了大量的研究成果[1, 6-15].赵海军等[9, 13]分析了急倾斜金属矿山开挖引起岩体移动的概化传递模式及其地表岩移显现特征;刘瑾等[16]利用数值模拟方法,阐述了在采空区长高比不同的条件下,围岩发生变形破坏的位置不相同;叶义成等[17-18]采用相似模拟试验方法,研究了巷道围岩应变变化和地表沉降及其演变规律,得出围岩的变形破坏依矿、岩层不同呈现出明显的不连续性和间歇性,矿、岩层边界附近应变变化梯度较大且地表沉降范围具有不以采空区为中心对称的特点;丁德民[11]研究了急倾斜矿体分步充填开采对地表沉陷的影响. 然而,上述的研究成果主要集中于急倾斜单一矿体的采动对围岩变形破坏和地表移动、沉陷规律的研究,而关于急倾斜相邻矿体的采动对夹层稳定性影响的认识还处于初始阶段[1, 7, 11, 13],有待于进一步的研究.

以山东临沂会宝岭铁矿北矿带为研究对象,通过数值模拟和现场监测等手段,分析急倾斜相邻矿体的回采对夹层稳定性的影响. 在对夹层稳定性影响的研究中,主要从夹层的应力分布规律和夹层位移变形规律两个方面入手,利用数值模拟分析夹层的应力分布规律,而利用现场监测分析夹层的位移变形规律.得出在开采后夹层上部所受的应力会略微的降低,而在底部应力又会相对集中,在临近矿体的围岩中会产生应力沉降区,而在围岩深部又会形成应力增高区.在回采过程中,夹层主要呈“弓”字型弯曲变形,且夹层下盘岩石变形量大于上盘岩石,开采中合理的回采顺序应该是自夹层上盘向下盘进行矿石的回采,以确保矿山生产作业能够安全、高效地进行.

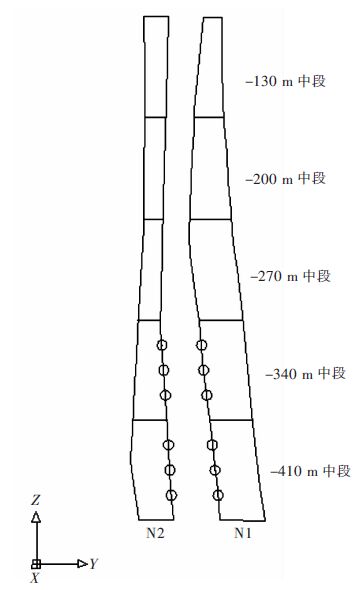

1 工程地质和矿区概况会宝岭铁矿为隐伏状矿床,该矿床北矿带由N1和N2矿体组成,两矿体平行展布. 矿体赋存标高为+60~-410 m,地表平均标高约为+100 m. 矿体走向为280°~288°,倾向南,倾角为78°~89°. N1和N2矿体的平均厚度为24.29 m,矿体间距20~40 m. 矿岩顶、底板围岩以黑云角闪片岩和黑云变粒岩为主,夹石层主要为黑云变粒岩,少量黑云角闪片岩及含磁铁黑云角闪片岩等.矿岩的完整性较好,掘进巷道除局部地区较破碎需支护外,一般不需要支护.

会宝岭铁矿的采矿方法为上行式分段空场嗣后充填采矿法. 矿块的回采顺序为先采夹层下盘矿体并充填后,再回采夹层上盘矿体和充填采空区. 回采过程中,不留顶底柱,矿柱不回采. 矿床实际开采标高为-60~-410 m,共划分为5个中段,各中段标高分别为-130 m、-200 m、-270 m、-340 m、-410 m,每一中段又划分为3个分段.矿块沿矿体走向方向布置,矿块长为60 m,宽为矿体厚度,高为70 m,分段高为23.3 m,矿柱宽6 m. 充填方法为尾砂非胶结充填,只在采场顶部采用灰砂比为1∶6的胶结充填,胶结料厚为0.6 m.

2 夹层受力的数值模拟利用三维建模软件SURPAC绘制北矿带N1、N2的矿体模型,并将实体模型导入到ANSYS软件中,建立起200 m×2 250 m×510 m(X×Y×Z)的长方体计算区域,进行六面体网格划分后,将其导入到FLAC-3D中生成最终的计算模型.

在模型创建时,定义坐标原点(0,0,0)对应的地理坐标位置为(75 627.28,59 495.28,-510),且X轴由0~200 m,垂直于矿体的走向方向;Y轴由0~2 250 m,平行于矿体的走向方向;Z轴由+100~410 m,方向为重力加速度g的反方向. 数值计算过程中,选用摩尔-库仑本构模型,且仅考虑自重应力的作用.根据夹层的岩性情况,数值计算中各参数的取值为:内聚力c=19.20 MPa,剪胀角ψ=36.31°,内摩擦角φ=41.8°,抗拉强度σt=5 MPa,弹性模量E=70 GPa,泊松比μ=0.28,弹性体积模量K和弹性切变模量G分别由式(1)、式(2)求得为K=53.03 GPa,G=27.34 GPa.

| $K=\frac{E}{\partial \left( 1-2\mu \right)}$ | (1) |

| $G=\frac{E}{2\left( 1+\mu \right)}$ | (2) |

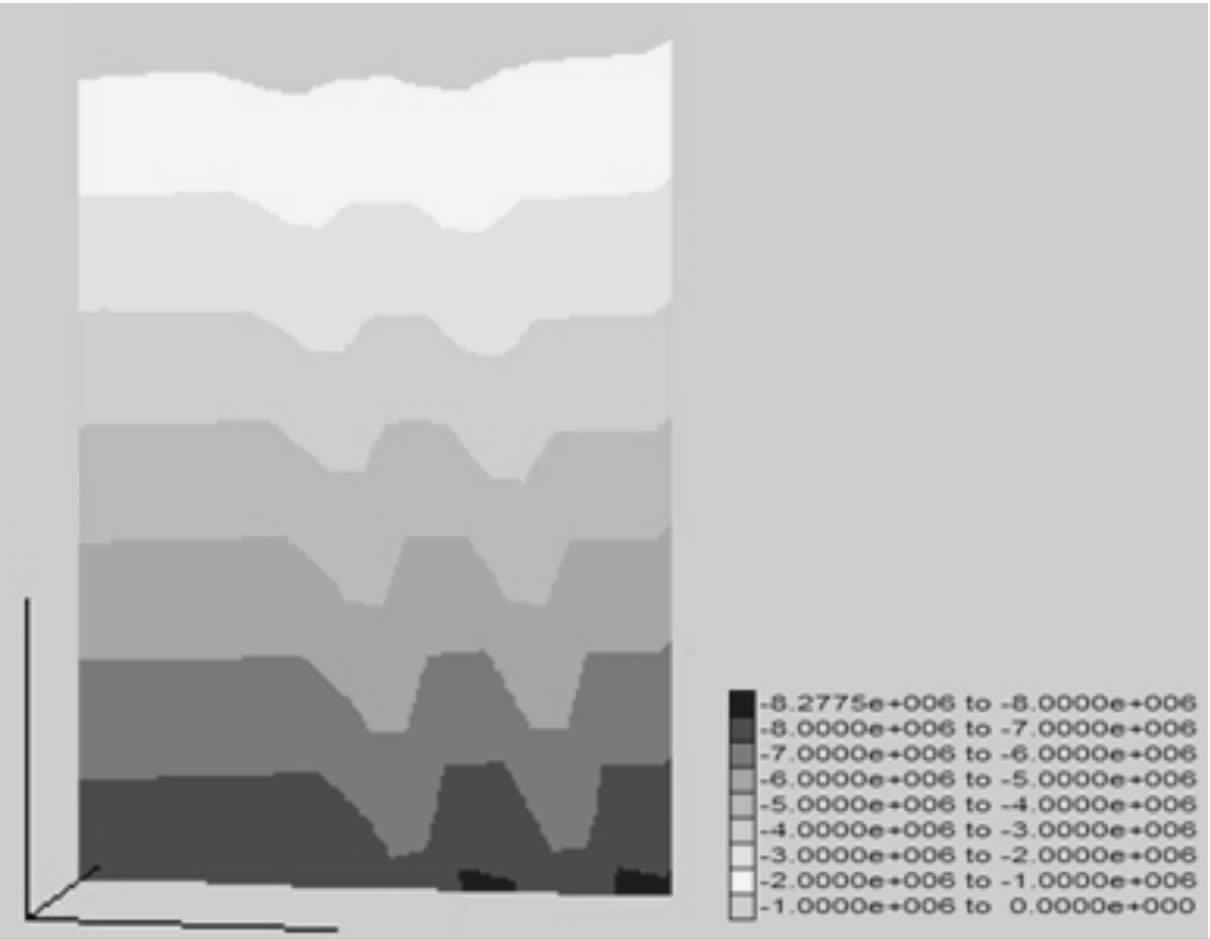

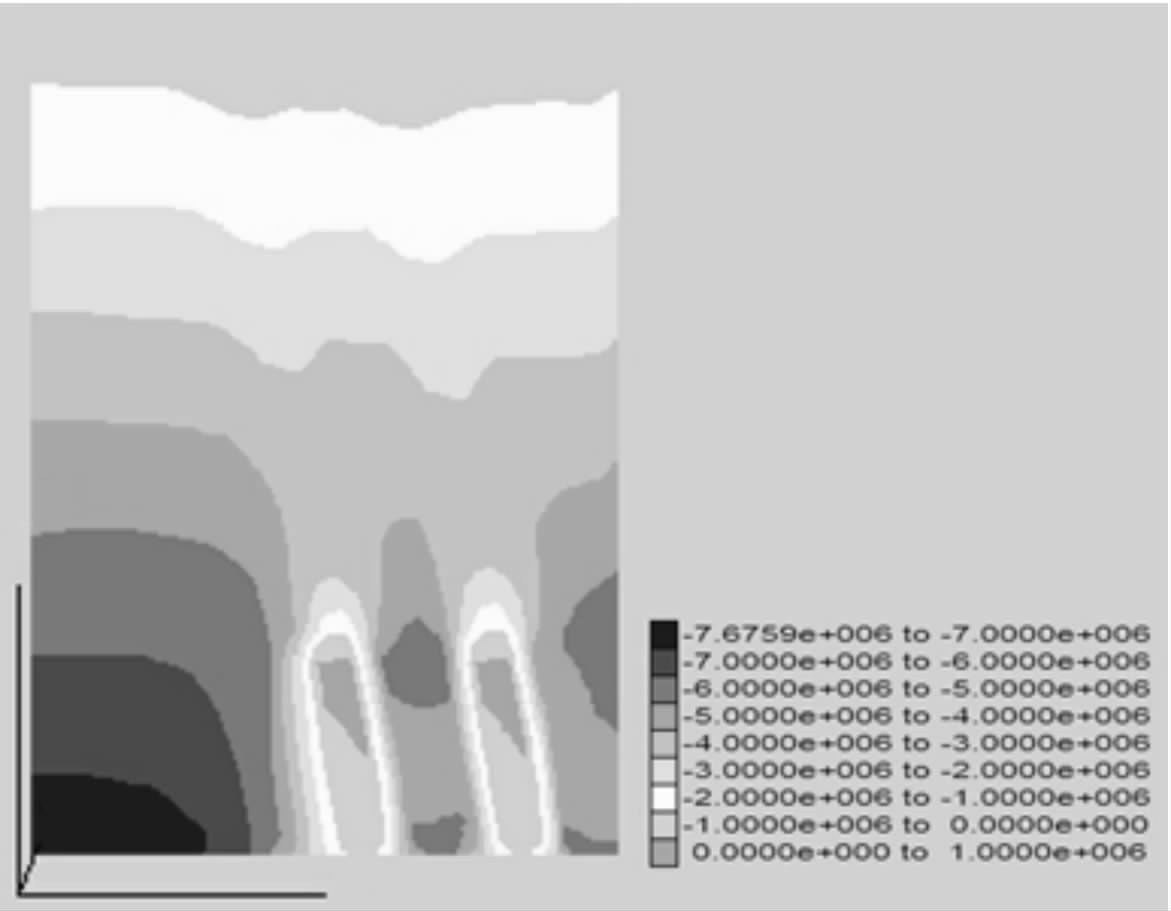

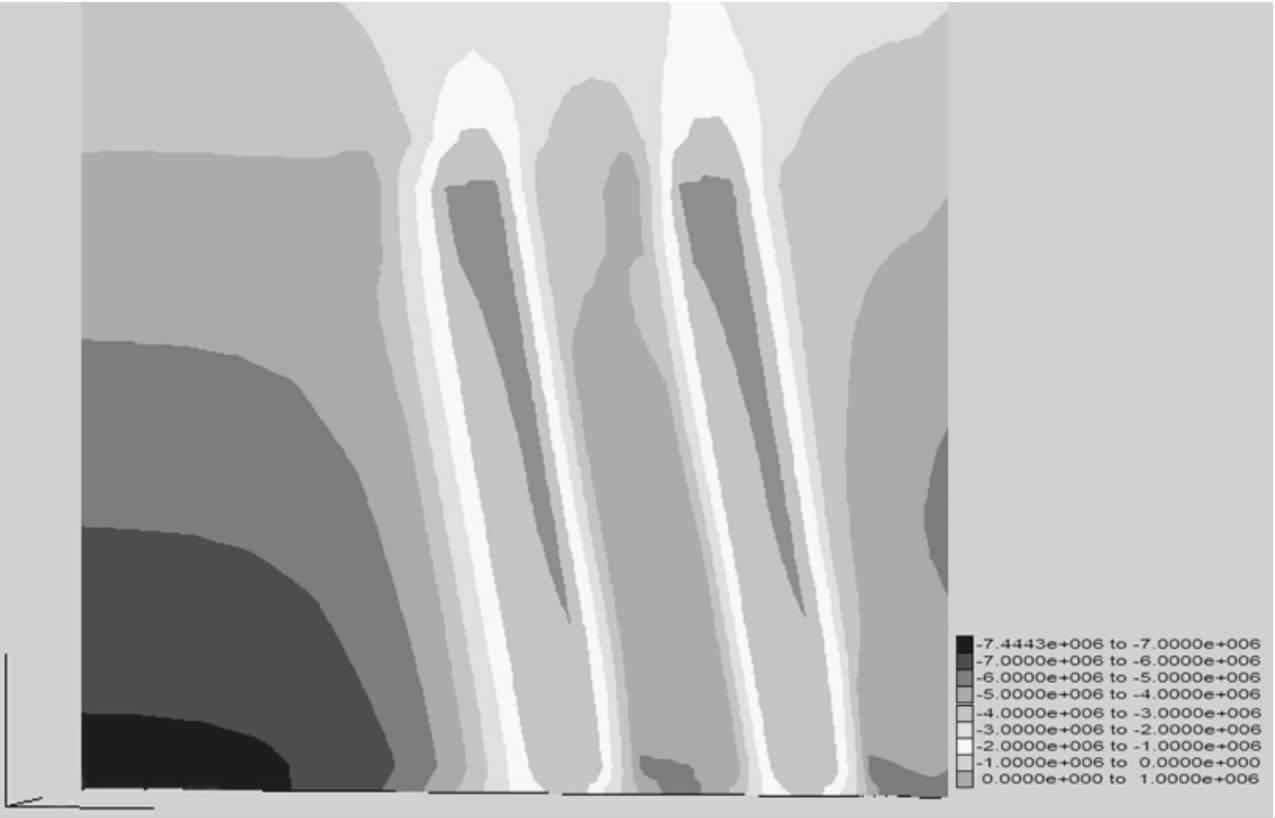

分别对未开采前、开采并充填完-410 m中段以及开采并充填完-410 m中段和-340 m中段后夹层的应力状况和受力情况进行分析,所得结果如图 1~图 3所示.

|

| 图 1 相邻矿体未开采前夹层的受力状况 Fig. 1 杂tress state of interlayer before adjacent ore body mined |

|

| 图 2 开采并充填完-410 中段后夹层的受力状况 Fig. 2 Stress state of interlayer as -410 m level be mined and filled |

|

| 图 3 开采并充填完-410 中段和-340 m 中段后夹层的受力状况 Fig. 3 Stress state of interlayer as -410 m and -340 m levels be mined and filled |

由图 1可知,在原岩应力场中,矿体和围岩中的应力均以一定的梯度自上而下逐渐递增. 由于矿体和围岩的物理力学性质有所不同,在同一深度水平,矿体较围岩的应力要小,且在矿体底部,围岩所受的应力为7.00 MPa,局部区域为8.00~8.28 MPa. 在图 2中,当-410 m中段生产开采完后,围岩和夹层的应力状态较图 1中发生了较为明显的改变. 在相邻矿体两侧,围岩所受的应力明显增大,由原来的7.00 MPa上升为现在的7.68 MPa,而在矿体底部,围岩应力得到了释放,表现为减小的趋势. 夹层内的应力有增大也有减小,在-410 m中段上部和下部应力增大,而在中间部位表现为减小. 充填体内应力分布较为均匀,只在顶部位置,由于充填接顶不良等原因,应力较小.

在生产开采并充填完-340 m中段后,-410 m中段和-340 m中段联合充填体的受力状况如图 3所示.相邻矿体两侧围岩所受的围岩应力进一步增大,特别是在-340中段下半部分,围岩应力由原来的5.00 MPa变成现在的6.00 MPa,夹层的受力情况较图 2相比,在-410 m中段有所减小,而在-340 m中段有所增加. 充填体的应力也有增加,其支撑作用也愈发明显.

通过对夹层受力的数值模拟可知,夹层在重复开采扰动作用下,应力状态不断发生改变. 当矿体被开挖后,夹层岩体向矿房方向移动,且夹层上部岩体的应力会适当的降低,而在底部则出现应力集中的情况,此处易于引发夹层的破坏. 对于两相邻矿体外侧围岩而言,在开采后,临近矿体的围岩中会产生应力沉降区,而在围岩深部又会形成应力增高区. 空区的充填对围岩有一定的支护作用,充填后,夹层受开采作用的影响逐渐变小.

3 夹层变形监测及位移分析 3.1 夹层变形监测为了直观的反应-410 m中段与-340 m中段夹层的变形情况,取矿体走向上中间段某一矿块的开采对夹层变形的影响为研究对象. 分别在矿块对应的夹层上、下盘标高为Z=-390 m,-375 m,-360 m,-320 m,-305 m,-290 m的位置设定水平位移监测点,采用TS-30全站仪来监测夹层在垂直矿体走向X轴方向上的水平位移情况,并以此进行夹层的变形分析. 各监测点的布置如图 4所示.

|

| 图 4 夹层位移监测点布置 Fig. 4 Monitoring point arrangement of interlayer displacement |

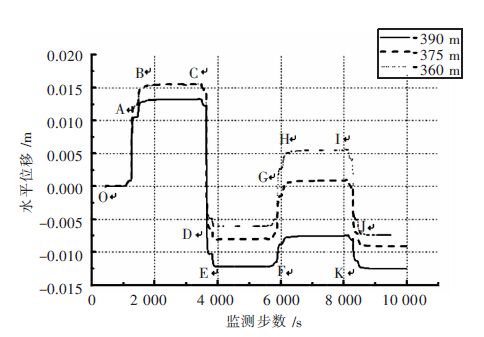

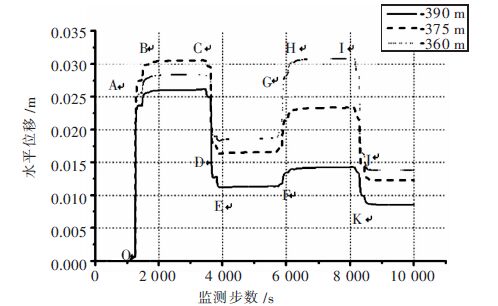

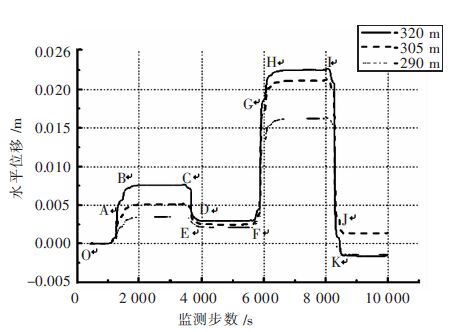

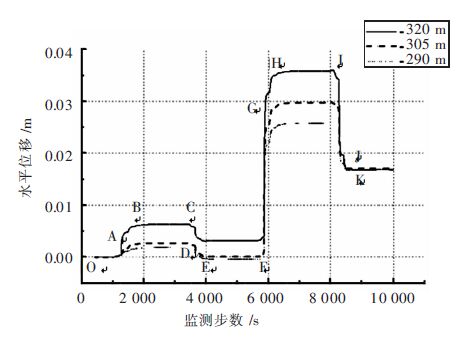

通过收集各监测点的数据,并将数据导入到Origin软件中,绘制出夹层在垂直矿体走向X轴方向上的位移随时间变化的曲线图(图 5~图 8). 其中,纵坐标为水平位移量,横坐标为监测步数,定义为沿矿体走向方向每开挖2 m长度计算60步的方式进行水平位移的监测. O~F段和F~K段分别代表-410 m中段和-340 m中段的生产作业过程.

|

| 图 5 -410 m 中段夹层上盘监测点位移 Fig. 5 Upper-wall monitoring point's displacement in -410 m level |

|

| 图 6 -410 m 中段夹层下盘监测点位移 Fig. 6 Lower-wall monitoring point's displacement in -410 m level |

|

| 图 7 -340 m 中段夹层上盘监测点位移 Fig. 7 Upper-wall monitoring point's displacement in -340 m level |

|

| 图 8 -340 m 中段夹层下盘监测点位移 Fig. 8 Lower-wall monitoring point's displacement in -340 m level |

在图 5~图 6中,由OA段可知,在对-410 m中段夹层下盘矿体开采后,夹层上、下盘监测点均产生了正X轴方向上的位移,且在夹层上盘-360 m和-375 m处位移量均最大,其值为+1.25 cm,在-390 m处位移量为+1.10 cm. 下盘在-375 m处位移量最大,为+2.75 cm,其次是在-360 m和-390 m处,位移量分别为+2.60 cm和+2.40 cm. 在AB段对开采矿块进行充填后,夹层继续在压应力作用下发生变形,至BC段达到稳定后,此时夹层上盘在-360 m和-375 m处位移量均最大,为+1.60 cm,下盘在-375 m处最大,位移量为+3.10 cm.

在CD段继续对-410 m中段夹层上盘矿体进行开采后,夹层上、下盘监测点又都沿X轴负方向上发生移动. 夹层上盘的位移量随深度的增加而逐渐增大,而下盘的位移量则随深度的增加而减小.上盘最大位移量为-1.05 cm,下盘最大位移量为+1.90 cm,当在DE段对开采矿块进行充填后,变形最终在EF段稳定下来,此时夹层上盘最大位移发生在-390 m处,其值为-1.20 cm,下盘最大位移发生在-360 m处,其值为+1.80 cm.说明此时夹层两侧变形均朝向开挖矿体方向发生了变形.

图 5~图 6中FG段和IJ段分别对应的是-340 m中段夹层上、下盘矿块的开采过程,GH段和JK段对应的是充填过程. 由图 5和图 6可知,在-340 m中段生产作业过程中,-410 m中段的夹层也发生了变形,整体上均往X轴负方向移动,且夹层上盘较下盘变形更大. 待全部充填完毕、围岩稳定后,-410 m中段夹层上盘的最终位移量为-1.30 cm;下盘的最终位移量为+1.40 cm.

由图 7和图 8中O~F段可知,在生产开采-410 m中段时,-340 m中段内的夹层同样也发生了变形,且整体上沿X轴正方向发生了移动.当-410 m中段生产完毕后,-340 m中段的夹层上盘的最大位移量为 +0.35 cm;下盘最大位移为+0.40 cm.

在FG段对-340 m中段夹层下盘矿体进行开采后,夹层上、下盘监测点均产生了沿X轴正方向上的位移,且位移量随监测点埋深的增大而增大. 在夹层上盘,最大位移值为+1.80 cm,其次为+1.65 cm和 +1.35 cm;在夹层下盘,最大位移值为+3.20 cm,其次为+2.50 cm和+2.10 cm. 当在GH段对开采矿块进行充填并于HI段稳定后,夹层上、下盘均在-320 m处变形量最大,其位移量分别为+2.25 cm和+3.60 cm.

在IJ段继续对-340 m中段夹层上盘矿体进行开采后,夹层上、下盘监测点又同时都产生了沿X轴负方向上的位移,且夹层上盘受开采的影响明显大于下盘. 上盘在-305 m处累计位移量最大,其值为0.30 cm;下盘在-320 m处累计位移量最大,其值为2.00 cm.而在JK段对开采区域进行充填,待围岩稳定后,此时夹层上盘在-320 m处位移量最大,其值为-0.30 cm,下盘在各监测点最终变形量趋于一致,位移值均为+1.70 cm.可知,夹层两侧的变形也都朝向了开挖体的方向.

3.2 夹层位移分析通过对-340 m中段和-410 m中段监测数据的分析可知,在急倾斜相邻矿体开采的过程中,夹层受到重复采动作用的影响不断发生着变形,并且整体上呈“弓”字型弯曲. 回采过程中,任意中段的开采作业均会对相邻中段造成影响,且越靠近开采的中段影响越大. 在回采完某一中段内的矿石后,夹层两侧监测点处的岩石均朝向矿石开挖方向移动,并且总体上夹层下盘岩石的变形量要大于夹层上盘的岩石. 由于开采的为急倾斜相邻矿体,且倾角大于围岩的移动角,因此,无论是从夹层的上盘向下盘进行回采,还是从夹层的下盘向上盘进行回采,都会因为采空区的围岩移动而相互影响,而通过对现场位移监测数据的分析可知,回采过程中夹层下盘岩石的变形量要大于上盘岩石,所以合理的回采顺序应该是从上盘向下盘进行回采,以减少采空区的围岩移动而造成的影响,同时在对夹层下盘岩石进行开采时,加强对顶板的检查,防止围岩冒落,避免安全事故.

4 结 论1)通过对夹层受力状态的数值模拟,发现在重复扰动作用下,夹层的应力状态不断发生改变,并且和开采扰动前的应力状态相比,夹层上部所受的应力会适当减小,只在底部出现应力集中的情况. 结合现场的位移监数据显示,在生产开采中,夹层主要呈“弓”字型弯曲,且夹层下盘岩石总的变形量要大于上盘岩石,因此要想使相邻矿体在回采中彼此相互影响最小,合理的回采顺序应该是从夹层上盘向下盘进行开采,同时在回采下盘矿石时,加强对顶板围岩的检查,防止冒顶事故的发生,并及时充填采空区.

2)关于急倾斜相邻矿体的采动对夹层稳定性影响的研究是一个新的课题,本文通过数值模拟和现场监测等手段,分析回采过程中夹层的受力和变形情况,所得结论对类似矿山的回采具有一定的参考价值.

| [1] | 郑长龙. 急倾斜相邻矿体采动影响与采矿方法研究[D]. 赣州:江西理工大学, 2014. |

| [2] | 邱仕奎, 张斌.金属非金属矿山冒顶片帮事故的事故树分析[J]. 中国矿业,2012 (5):115–117. |

| [3] | 陈陆望, 孙瑞, 白世伟, 等.近地表倾斜矿体开采地表及覆岩变形破坏模拟[J]. 采矿与安全工程学报,2014 (2):243–248. |

| [4] |

DAMIANO E, OLIVARES L. The role of infiltration processes in steep slope stability of pyroclastic granular soils: laboratory and numerical investigation[J].

Natural Hazards, 2010,52 (2):329–350. DOI: 10.1007/s11069-009-9374-3. |

| [5] | 陈陆望, 白世伟, 李一帆.开采倾斜近地表矿体地表及围岩变形陷落的模型试验研究[J]. 岩土力学,2006 (6):885–889. |

| [6] | 鞠文君, 李前, 魏东, 等.急倾斜特厚煤层水平分层开采矿压特征[J]. 煤炭学报,2006,31 (5):558–561. |

| [7] | 戴华阳, 易四海, 鞠文君, 等.急倾斜煤层水平分层综放开采岩层移动规律[J]. 北京科技大学学报,2006,28 (5):409–412. |

| [8] | 高明中.急倾斜煤层开采岩移基本规律的模型试验[J]. 岩石力学与工程学报,2004 (3):441–445. |

| [9] | 赵海军, 马凤山, 丁德民, 等.急倾斜矿体开采岩体移动规律与变形机理[J]. 中南大学学报(自然科学版),2009 (5):1423–1429. |

| [10] | 贺跃光, 颜荣贵, 曾卓乔.急倾斜矿体开采地表沉陷与概化地应力研究[J]. 中南工业大学学报(自然科学版),2001 (2):122–126. |

| [11] | 丁德民, 马凤山, 张亚民, 等.急倾斜矿体分步充填开采对地表沉陷的影响[J]. 采矿与安全工程学报,2010 (2):249–254. |

| [12] | 孙世国, 赵雪芳, 王群, 等.急倾斜矿体不同开采时序对上覆岩体变形的影响[J]. 煤矿安全,2015 (2):190–192. |

| [13] | 袁仁茂, 马凤山, 邓清海, 等.急倾斜厚大金属矿山地下开挖岩移发生机理[J]. 中国地质灾害与防治学报,2008 (1):62–67. |

| [14] | 欧任泽, 胡汉华, 周礼.某磷矿急倾斜双层矿体采矿方法研究[J]. 采矿技术,2014 (6):1–2. |

| [15] |

XIAO L, CHAI B, YIN K. Rock slope stability evaluation in a steep-walled canyon: Application to elevator construction in the yunlong river valley, Enshi, China[J].

Rock Mechanics and Rock Engineering, 2014,12 (1):235–247. |

| [16] | 刘瑾, 孙占法, 张永波.采深和松散层厚度对开采沉陷地表移动变形影响的数值模拟研究[J]. 水文地质工程地质,2007 (4):88–93. |

| [17] | 叶义成, 施耀斌, 王其虎, 等.缓倾斜多层矿床充填法开采围岩变形及回采顺序试验研究[J]. 采矿与安全工程学报,2015 (3):407–413. |

| [18] | 许海涛, 李永军, 康庆涛.基于FLAC采场底板应力-应变本构关系研究[J]. 中国矿业,2013 (11):63–65. |

2016, Vol. 7

2016, Vol. 7