| 氮气流量对TiN 薄膜组织结构及力学性能的影响 |

2. 钨资源高效开发及应用技术教育部工程研究中心,江西 赣州 341000

2. Engineering Research of Center of High-efficiency Development and Application Technology of Tungsten Resources, Ministry of Education, Ganzhou 341000, China

TiN是第一个产业化的薄膜材料,具有高硬度、耐磨蚀等优良特性,常作为保护涂层用于高速钢、硬质合金、模具钢及装饰、微电子学、摩擦学等领域[1-3],韩文强等[4]研究表明,与未涂层刀具相比,TiN涂层刀具切削20 CrMo钢时的主切削力可减小20 %~40 %,刀具耐磨性能约提高45 %,寿命提高两倍左右. 随后开发出的掺C、Cr、Al的多元涂层虽有更好的性能,但都是以TiN涂层为研究基础[5-8],关于TiN及多元涂层耐腐耐磨抗氧化等各种性能的研究也有很多[9-14],材料技术的发展对耐磨耐腐涂层材料的性能提出更高要求,TiN涂层虽难以满足加工等行业更高的需求,但TiN涂层的研究应用依然在探索中,王佳等[15]利用化学气相沉积方法在304不锈钢管道内表面沉积TiN涂层,进一步氧化后得到TiO2涂层解决抑制烃类燃料裂解结焦问题,与空白304不锈钢管道相比,达到显著的效果. 因此有效控制TiN薄膜的微观结构,不仅能够提高自身的物理性能,更能为薄膜涂层的发展和自身的应用提供理论依据,得到综合性能更好的薄膜涂层.

TiN薄膜的研究早在20世纪60年代就开始了,随着技术的发展,TiN薄膜的制备方法也越来越多,应用范围也就越广泛,通常其制备方法主要分为溅射镀膜、电弧离子镀物理气相沉积(PVD)和化学气相沉积法(CVD),一般物理气相沉积与化学气相沉积制备的薄膜都有较好的致密性,能够大大提高基体材料的性能. 成靖文等[16]通过氮气流量的调控,利用磁控溅射方法在硬质合金YG6X基体表面沉积TiN薄膜,在氮气流量为2.4 mL/min同时获得最大的膜基结合强度47 N和显微硬度22.9 GPa,其结合力低于文中最大结合力67.2 N,显微硬度高于本实验最大硬度,因为304不锈钢的硬度远低于硬质合金YG6X,基体硬度会对薄膜的显微硬度产生很大的影响. 苗建旺等[17]利用化学气相沉积的方法在K3镍基高温合金表面沉积TiN薄膜,使得基体表面显微硬度提高4.4倍,耐磨性提高100倍以上. 但物理气相沉积和化学气相沉积制备薄膜的性能有限和沉积速率较慢,为获得更高性能和厚度的TiN涂层,冯军等[18]在使用电弧离子镀制备的TiN涂层表面进行离子渗氮处理,使得涂层的硬度、耐磨性都有较大的改善,姜洪波等[19]利用溶胶-凝胶法在氧化铝基体上制备出TiO2纳米晶薄膜,然后在氨气气氛下,700 ℃还原氮化1 h制备出较厚的纳米晶TiN薄膜.

文中采用磁控溅射的方法在304不锈钢表面沉积TiN薄膜,在前期的研究工作发现氮气流量对薄膜的性能影响较大,故在其他工艺参数不变的情况下,综合研究氮气流量对TiN薄膜显微硬度、物相、摩擦系数、表面粗糙度、结合力、厚度等各种物理性能影响.

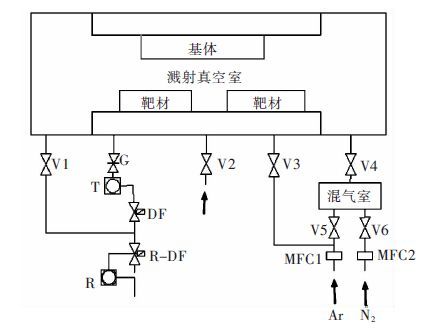

1 实 验 1.1 实验材料及工艺流程实验使用JGP-560B型超高真空磁控溅射镀膜机在尺寸为30 mm×30 mm×2 mm的不锈钢表面沉积TiN薄膜,试验使用靶材为纯金属Ti靶(99.99 %),选用Ar气(纯度99.99 %)作为反应气体,N2气(纯度99.99 %)作为工作气体.

基体材料经抛光、超声波清洗、干燥后进行磁控溅射镀膜.用机械泵将样品室内气压抽至5 Pa时,开启分子泵,室内气压抽至2×10-3 Pa后,通入Ar气,调节Ar气流量为60 mL/min,调节G阀使室内气压至3 Pa起辉,溅射功率调至180 W对靶材清洗5 min后,对基体进行预镀Ti层15 min. 在薄膜的生长和沉积过程后,薄膜存在着残余热应力和本征应力,预镀一层Ti作为中间层,起着界面应力协调的作用,可有效降低界面内应力,并能够增强界面接触从而有更强的化学结合[20-21]. 15 min后调节Ar气流量为40 mL/min,通入氮气调节工作气压至0.5 Pa沉积TiN薄膜,沉积时间为120 min. 实验装置见图 1.

|

| 图 1 实验装置简图 Fig. 1 Schematic diagram of experimental device |

1.2 分析测试方法

采用HXD-1000TMC/LCD型数显显微硬度计测量薄膜的硬度,加载载荷10 g,加载时间10 s,在不同位置测量3次取平均值;使用HSR-2M型高速往复摩擦磨损仪测量其耐磨性能,加载载荷100 g,往复频率100 r /min,磨损时间30 min;采用蔡司光学显微镜和TM3030电镜观察薄膜表面形貌和磨痕;采用XRD衍射仪分析薄膜物相结构;WS-2005涂层附着力自动划痕仪用来测量薄膜结合力,加载载荷80 N,加载速率80 N/min,并用蔡司光学显微镜观察划痕形貌;CPSM5500扫描探针显微镜用来分析薄膜表面粗糙度.

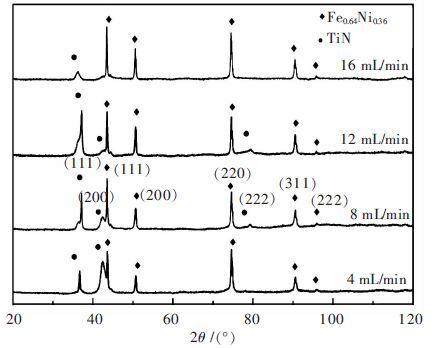

2 结果与讨论 2.1 薄膜物相组成图 2是TiN薄膜的XRD图谱,图 2中TiN的衍射图谱中出现304不锈钢基体的衍射峰,可知X射线衍射仪的检测深度大于薄膜的厚度. 304不锈钢基体主要有5个衍射峰,其中(111) 、(200) 和(220) 面衍射峰强度高,宽度窄,结晶程度高,基体在(111) 面具有择优取向. TiN薄膜有3个衍射峰,随着氮气流量的变化,衍射峰的强度和择优取向也在发生着变化. 从图 2中可知,在氮气流量最低为4 mL/min时,TiN的生长取向主要是(200) ,(111) 晶面其次. 随着氮气流量的增加,TiN生长取向逐渐转向(111) 面,(200) 衍射峰强度逐渐减弱. 氮气流量16 mL/min时,生长取向全部为(111) 面,(200) 衍射峰消失.只有氮气流量在8 mL/min和12 mL/min时出现少量的(222) 晶面生长的TiN. 可见,氮气流量的变化对薄膜物相的生长取向产生明显的影响,TiN是面心立方结构,(111) 为密排面,(200) 次之,涂层沿密排面生长具有最低的自由能,择优生长[22].

|

| 图 2 TiN薄膜的XRD谱 Fig. 2 XRD patterns of TiN films |

2.2 TiN薄膜表面形貌

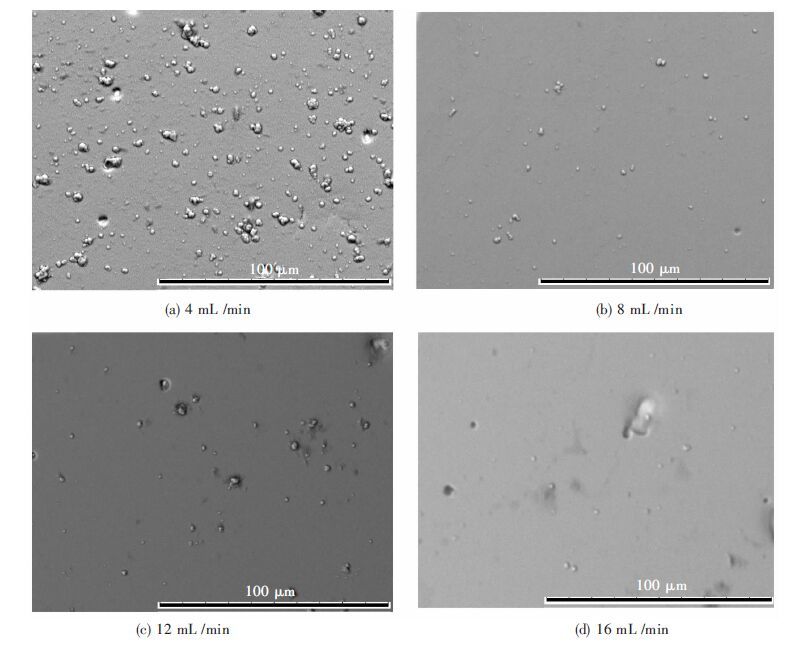

图 3为不同氮气流量下TiN薄膜的表面形貌,由图 3可知,氮气流量为4 mL/min薄膜表面最差,分布着尺寸不均匀的颗粒及表面缺陷;氮气流量为8 mL/min时,表面质量最好,薄膜致密,但也分布着数量较少的小颗粒,且TiN薄膜的颜色也是较好的金黄色;氮气流量为12 mL/min和16 mL/min时,薄膜表面虽然致密但表面都有颗粒和一些缺陷.

|

| 图 3 不同氮气流量下TiN薄膜的表面形貌 Fig. 3 Surface morphology of TiN films under different nitrogen |

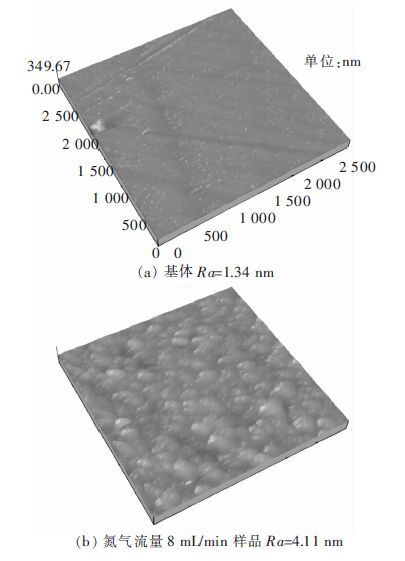

对样品表面再通过CPSM5500扫描探针显微镜分析,测得薄膜表面平均粗糙度4 mL/min样品最差,表面平均粗糙度Ra=20.4 nm,8 mL/min样品最好,表面平均粗糙度Ra=4.11 nm,氮气流量为12 mL/min和16 mL/min时表面平均粗糙度分别为Ra=5.81 nm和Ra=6.43 nm,总的来看随着氮气流量的增加,薄膜的粗糙度呈先降低再增加的趋势. 氮气流量较低时,电离出的N+较少,与溅射出的Ti+结合几率较小,沉积下来的TiN也会由于应力而粗糙度较差,随着氮气流量的增加,氮气电离出的N+与Ti+结合几率也会增加,反应充分,沉积的TiN表面较好. 氮气流量过大时金属Ti靶的溅射率也会降低,N+与Ti+的结合率又会降低,沉积的薄膜表面粗糙度也会提高. 图 2 表明氮气流量的增加导致薄膜生长取向的变化也可能是影响薄膜表面粗糙度的原因之一. 304不锈钢表面沉积TiN薄膜反而提高了基体的表面粗糙度,因为实验所采用的基体是进行了抛光处理,使其表面粗糙度达到了Ra=1.34 nm,如图 4(a)所示. 抛光处理使基体表面粗糙度得到改善,有利于界面结合力的提高和摩擦性能的改善[23-24].

|

| 图 4 基体和氮气流量8 mL/min样品表面原子力扫描 Fig. 4 AFM images of substrate and TiN film |

2.3 TiN薄膜显微硬度

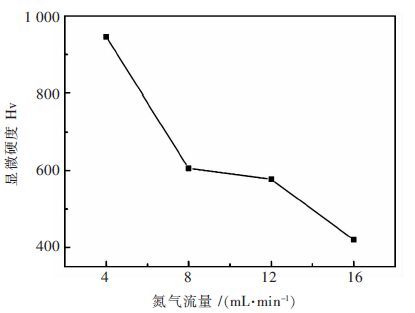

图 5为薄膜显微硬度和氮气流量的关系,由图 5可知,随着氮气流量的增加,薄膜的显微硬度逐渐降低,氮气流量在4 mL/min时显微硬度值Hv10达到946.45,16 mL/min时显微硬度值Hv10最低为419.94.以同样的载荷和加载时间测出304不锈钢基体的显微硬度值Hv10为335.14. 薄膜厚度和基体对显微硬度有着很大的影响,实验随着氮气流量的增加,薄膜的厚度逐渐降低,徐可为等[25]对薄膜厚度对薄膜与基体复合硬度的影响研究中,表明随着膜厚的减小薄膜的硬度也有减小的趋势.

|

| 图 5 薄膜显微硬度与氮气流量的关系 Fig. 5 Impact of nitrogen flow on microhardness of TiN films |

2.4 TiN薄膜摩擦性能

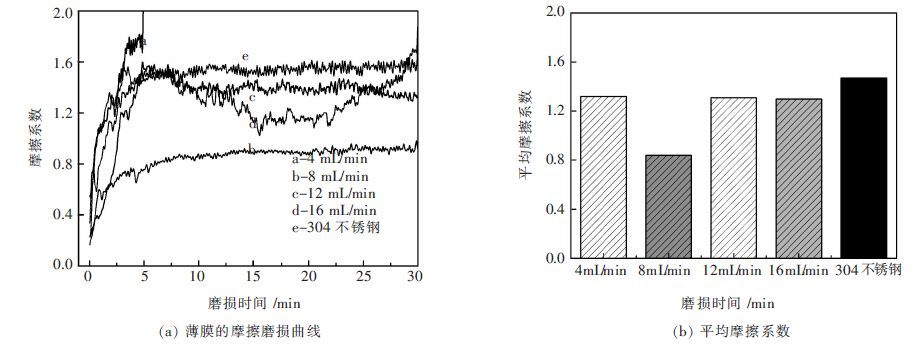

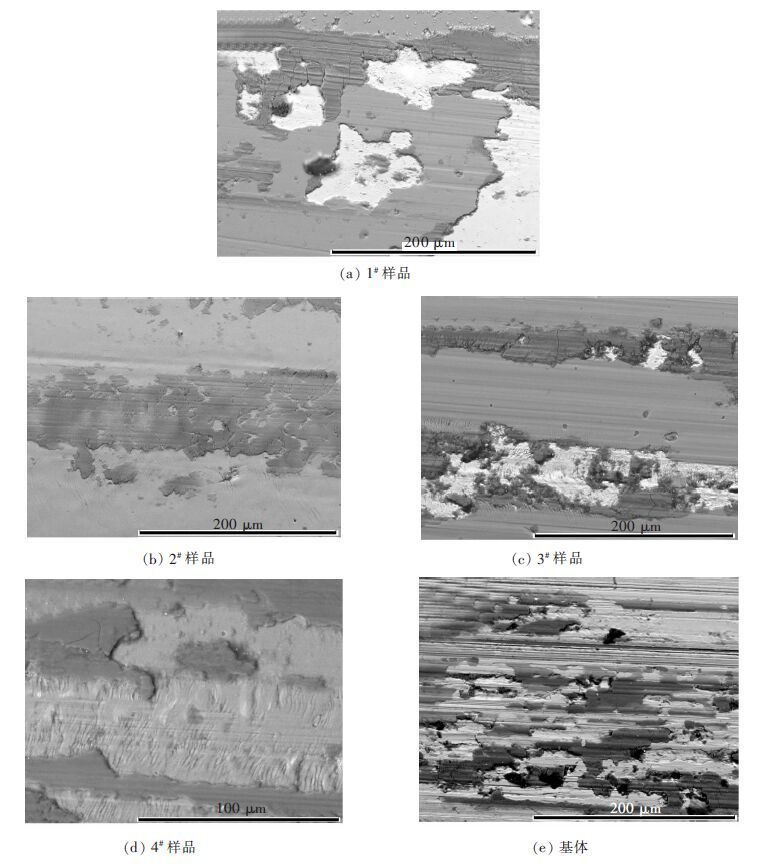

图 6所示为薄膜的摩擦曲线与平均摩擦系数,由图 6(a)可知,相比于基体的摩擦磨损曲线,TiN薄膜总体提高了不锈钢基体的耐摩擦性能,不同氮气流量下样品与基体的平均摩擦系数μ1=1.33,μ2=0.84,μ3=1.31,μ4=1.30,μ0=1.47,μ0为基体的摩擦系数.图 7为不同氮气流量下薄膜的磨痕形貌,由图 7样品与基体的磨痕形貌也可以看出,基体的磨痕形貌表面剥落最严重,有明显较大较深的犁沟,其耐磨性能不如沉积TiN薄膜的样品,TiN薄膜的硬度明显高于304不锈钢,能改善材料的承载能力,减小摩擦过程中的接触面积[26]. 1 #样品摩擦开始时摩擦系数上升较快,5 min时摩擦系数就已经达到设定的摩擦系数上限值,停止摩擦,主要是因为在氮气流量为4 mL/min时,薄膜表面有较多较大而且硬度较高的颗粒,表面粗糙,颗粒处有较大的压应力,产生应力集中,颗粒不断碎裂或剥落. 图 7(a)中也可以看出1#样品磨痕有较多的裂纹和大面积的涂层剥落,且有明显犁皱形成的沟槽,可知其主要磨损机理是磨粒磨损,磨损剧烈. 2#样品的摩擦系数最低,从其摩擦磨损曲线可知,氮气流量为8 mL/min时摩擦系数较为稳定,图 7(b)可知,磨痕和剥落都相对较少. 3#样品由于其表面也有明显大颗粒和表面缺陷,图 7(c)知磨损时也是局部性的产生严重剥落,其摩擦系数也较为稳定. 4#样品裂纹和剥落也较多,整个摩擦磨损过程摩擦系数波动较大.

|

| 图 6 薄膜的摩擦磨损曲线和平均摩擦系数 Fig. 6 Friction and wear behavior and average friction coefficient of TiN films |

|

| 图 7 不同氮气流量下薄膜的磨痕形貌 Fig. 7 Grinding crack of TiN films under different nitrogen flow |

2.5 TiN薄膜膜基结合力

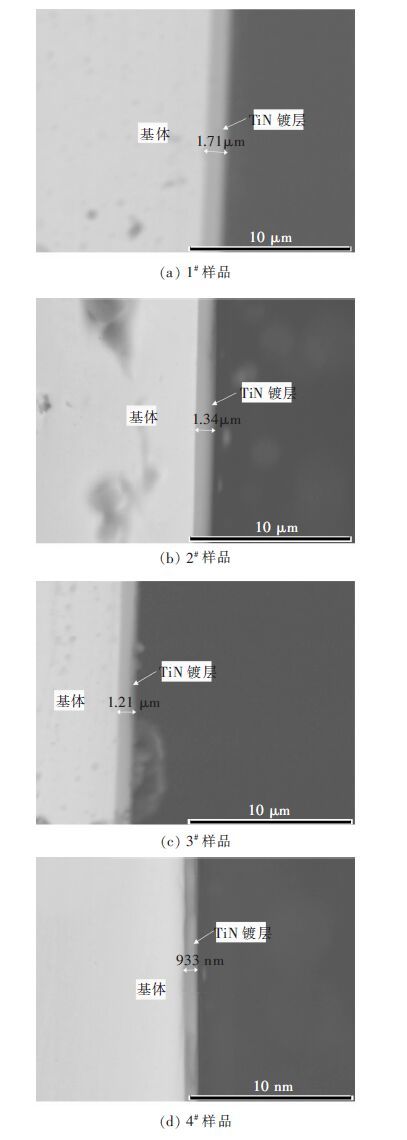

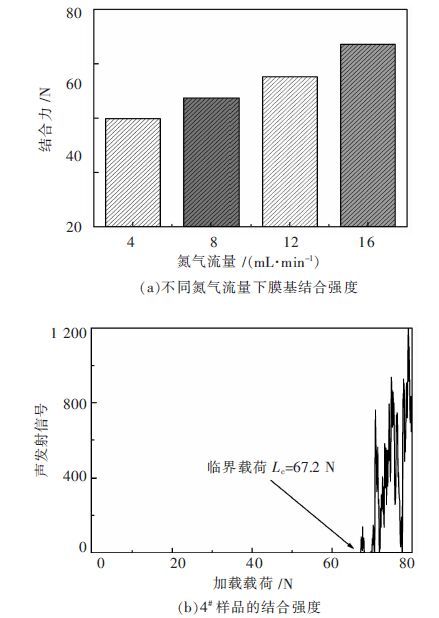

图 8为薄膜的界面形貌,由图 8可知,镀层与基体之间有明显的界面,镀层致密且与基体结合紧密,无明显的缺陷,镀层与基体结合状态良好,因预镀钛层时间较镀TiN层时间较短,而且磁控溅射沉积薄膜速率较慢,在8K倍时未能清晰看到钛层.氮气流量增加影响着薄膜的沉积速率,致使薄膜厚度发生变化,随着氮气流量的增加薄膜的厚度逐渐减小.在实验中,氮气流量为4 mL/min时薄膜厚度最大,为1.71 μm,8 mL/min和12 mL/min时膜厚分别为1.34 μm和1.21 μm,最小厚度在16 mL/min,为933 nm. 镀层与基体之间的结合力是镀层最重要的机械性能,若镀层与基体之间结合力不好,镀层就没有实用价值[27]. 实验采用WS-2005涂层附着力自动划痕仪用来测量薄膜与基体的结合强度,图 9为不同氮气流量下薄膜的膜基结合强度与4#样品的加载载荷和声发射信号曲线图.如图 9(a)所示测得结合强度最好的是4#样品,结合力为67.2 N,1#样品的结合强度为39.8 N,2#样品的结合强度47.4 N,3#样品的结合强度为55.2 N.薄膜沉积过程中会存在应力,且应力会随着薄膜厚度的增加而增加,应力的存在会引起薄膜表面脱落,图 8可知,薄膜厚度h4 mL/min>h8 mL/min>h12 mL/min>h16 mL/min,且对原子力扫描形貌图进行颗粒度分析,平均颗粒度直径大小d4 mL/min>d8 mL/min>d12 mL/min>d16 mL/min,薄膜强度也是逐渐增加的,可知本实验氮气流量增加涂层越不容易剥落,因此测得涂层结合力逐渐增加.

|

| 图 8 薄膜界面 Fig. 8 Interface morphology of TiN films |

|

| 图 9 不同氮气流量下膜基结合强度和4#样品的结合强度 Fig. 9 Bonding strength of TiN films under different nirogen flow and interfaical bonding strength of 4# sample |

3 结 论

1) 氮气流量对TiN薄膜的生长取向有着明显的影响,随着氮气流量的增加,TiN薄膜的生长取向由(200) 晶面向(111) 晶向转变,在16 mL/min时生长取向都是(111) 晶向.

2) 氮气流量对厚度、显微硬度、结合力有着明显的影响,随着氮气流量增加,薄膜显微硬度和膜厚都逐渐降低,结合力逐渐增加,4 mL/min 时薄膜硬度最高为946.5 Hv,16 mL/min时薄膜厚度达到最小值933 nm,膜基结合力达到最高的67.2 N.

3) 氮气流量的增加,使得摩擦系数和表面粗糙度呈现先降低后增加的趋势,8 mL/min时摩擦系数和表面粗糙度最低,摩擦系数为0.84,相比于基体摩擦系数降低了0.63,粗糙度为4.11 nm.

| [1] | 宋慧瑾, 鄢强, 李玫.金属氮化物和碳化物硬质涂层的研究及应用进展[J]. 材料导报,2014,28 (24):491–493. |

| [2] |

VEPREK S, NESLADEK P, NIEDERHOFER A, et al. Recent progress in the superhard nanocrystalling composites: towards their industrialization and understanding of the origin the superhardness[J].

Surface and Coatings Technology, 1998 (108/109):138–147. |

| [3] | 金永浩, 姚李英, 汤兆胜, 等.氮化钛薄膜的光学性能分析[J]. 光学学报,2003,23 (1):101–104. |

| [4] | 韩文强, 何辉波, 李华英, 等.TiN涂层刀具对20CrMo钢的干切削性能的影响及磨损机理[J]. 中南大学学报,2014,45 (1):64–70. |

| [5] | 胡树兵, 崔崑.物理气相沉积TiN多元涂层和多层涂层的研究进展[J]. 材料保护,2001,34 (10):24–27. |

| [6] | 陈颢, 羊建高, 王宝健, 等.硬质合金刀具涂层技术现状及展望[J]. 硬质合金,2009,26 (1):54–58. |

| [7] | 陈颢, 叶育伟, 王永欣, 等.多弧离子镀制备的CrCN涂层组织及摩擦磨损性能[J]. 中国有色金属学报,2015,25 (2):423–429. |

| [8] | 范晓彦, 李镇江, 孟阿兰, 等.Al/TiN软硬交替多层膜的制备及摩擦磨损性能研究[J]. 密封与润滑,2015,40 (6):70–75. |

| [9] | 王赛玉, 蔺绍江, 陈肖.TiAlCrN涂层的高温氧化行为[J]. 中国有色金属学报,2013,23 (8):2267–2273. |

| [10] | 李瑛, 屈力, 王福会, 等.TiN涂层电化学腐蚀行为研究[J]. 中国腐蚀与防护学报,2003,23 (2):65–69. |

| [11] | 郭皓元, 孔德军.高温下TiN涂层的摩擦与磨损行为[J]. 材料热处理学报,2015,36 (2):192–196. |

| [12] |

KONG D J, GUO H Y. Analysis of structure and bonding strength of TiAlN coatings by cathodic ion plating[J].

Materials Science and Processing, 2015,119 :309–316. DOI: 10.1007/s00339-014-8969-z. |

| [13] |

AIHUA L, JIANXIN D, HAIBING C, et al. Friction and wear properties of TiN, TiAlN, AlTiN and CrAlN PVD nitride coatings[J].

International Journal of Refractory Metals and Hard Materials, 2012 (31):82–88. |

| [14] | 王春婷, 叶育伟, 胡建民.CrCN涂层在不同沉积温度下的摩擦学性能研究[J]. 有色金属科学与工程,2015,6 (2):42–47. |

| [15] | 王佳, 唐石云, 朱权, 等.微孔道内TiN?TiO2涂层的制备及抑焦效果研究[J]. 稀有金属材料与工程,2015,44 (7):1740–1745. |

| [16] | 成靖文, 范洪远, 田颖萍.氮气流量对反应磁控溅射TiN薄膜微结构与力学性能的影响[J]. 硬质合金,2012,29 (4):203–207. |

| [17] | 苗建旺, 王超, 周春根.化学气相沉积TiN薄膜及其耐磨性能[J]. 航空学报,2008,29 (6):1687–1691. |

| [18] | 冯军, 金凡亚, 童洪辉, 等.离子渗氮对TiN薄膜组织与性能的影响[J]. 金属热处理,2015,40 (2):140–143. |

| [19] |

JIANG H B, GAO L, LI J G. Preparation of nanocrystalline TiN film by direct nitridation of TiO2 film[J].

Journal of Inorganic Materials, 2003,18 (2):495–499. |

| [20] | 曹美蓉, 魏仕勇, 刘建军.物理气相沉积TiN涂层结合力的研究现状与展望[J]. 热处理技术与装备,2009,30 (4):27–30. |

| [21] | 叶育伟, 陈颢, 王永欣, 等.不同过渡层对CrN涂层性能的影响[J]. 有色金属科学与工程,2014,5 (6):61–66. |

| [22] | 陈利, 汪秀全, 尹飞, 等.TiN涂层的微观组织结构及力学性能分析[J]. 硬质合金,2006,23 (1):8–10. |

| [23] | 韦习成, 李健, 袁成清.基体表面粗糙度对磁控溅射TiN涂层界面结合力的影响[J]. 机械工程材料,2001,25 (1):35–37. |

| [24] | 龚才, 代明江, 陈明安, 等.基体材料对TiN薄膜表面液滴及膜基结合力的影响[J]. 中国表面工程,2013,26 (1):27–33. |

| [25] | 徐可为, 侯根良, 于光.压入深度与膜厚对薄膜与基体复合硬度及弹性模量的影响[J]. 金属学报,1996,32 (1):23–28. |

| [26] | 叶育伟, 陈颢, 王永欣, 等.316L不锈钢表面沉积CrCN薄膜的结构及性能研究[J]. 有色金属科学与工程,2014,5 (4):49–54. |

| [27] | 覃奇贤, 刘淑兰.镀层与基体结合力[J]. 电镀与精饰,2010,32 (1):34–36. |

2016, Vol. 7

2016, Vol. 7