| MgO 和MnO 对CaO-SiO2-Fe2O3-P2O5 渣的物相影响 |

转炉渣是炼钢过程中主要副产品之一,是钢铁工业中除尾矿之外的主要固体废弃物,其产率约为粗钢产率的10 %~20 %[1]. 据统计,目前我国转炉渣的产率基本维持在100~130 kg/t钢[2]. 根据世界钢铁协会2010年初公布的数据,可以估算出我国2009年转炉渣产量约为8 500万t. 转炉渣在冶金领域的循环利用[3-4]是实现节能减排的重要措施,可以从根本上实现钢渣在冶金企业内部的循环,减少废渣排放量.我国高磷铁矿石储量丰富,很多研究者对高磷铁矿石脱磷进行大量研究[5],尽管如此,在冶炼过程中,仍有大量的磷进入转炉渣中. 转炉渣在其循环利用过程中,必然会造成磷在铁液中的循环富集,最终限制转炉渣的再利用. 由于转炉渣分离后获得的富磷相中磷含量较低,只能用作农业生产中的土壤改良剂,无法直接用作托马斯磷肥的原料[6],导致分离后获得的磷资源利用价值低. 为了提高转炉渣中富磷相的附加值,使其能够作为磷矿的代替物用作磷肥的生产,一般要求其中P2O5含量在8 %~10 %以上[7],有必要对转炉渣中的磷进行富集回收.

磷主要以n2CaO·SiO2-3CaO·P2O5(nC2S-C3P)固溶体的形态存在于转炉渣中[8-10]. 为提高富磷相中P2O5含量和钢渣的磁选分离效率,前人做过很多研究工作[11-18]. MgO和MnO是转炉渣的重要组成,因此需要理解MgO和MnO对转炉渣冷却后物相的影响. 本研究就MgO和MnO对CaO-SiO2-Fe2O3-P2O5四元系渣的物相的影响进行研究,探讨MgO和MnO对熔渣物相形貌及固溶体中磷含量的影响.

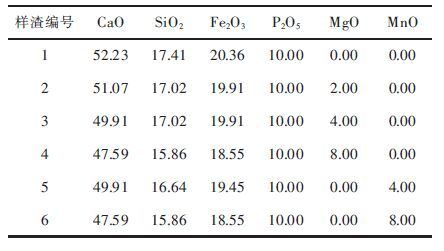

1 实 验实验所研究的渣样均由分析纯化学试剂混合配制而成.其中,P2O5用Ca3(PO4) 2试剂代替,CaO由CaCO3在1 323 K焙烧,并保温6 h制得(焙烧结束,称量后与焙烧前质量对比,通过反应式(1) 计算可知,CaCO3完全分解,得到纯CaO). 实验所研究熔渣的化学组成见表 1.

| $CaC{{O}_{3}}\xrightarrow{1323K}\text{ }CaO+C{{O}_{2}}\uparrow $ | (1) |

| 表1 实验所配渣样的化学组成 /(质量分数,%) Table 1 Chemical composition of slag sample /(mass fraction %) |

|

| 点击放大 |

根据表 1中的化学组成可以计算各样品中各种化合物组分的质量,并使用天平称量,然后将其置于玛瑙研钵中加酒精进行充分研磨,混合至均匀,并烘干.

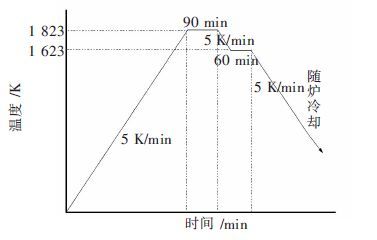

将混好的各渣样放入Φ25 mm×30 mm的白金坩埚中,在白金坩埚外套Φ30 mm×40 mm的刚玉坩埚保护,并置于MoSi2高温管式炉中,在氩气气氛下以5 K/min的速度加热至1 823 K,并在该温度下保温1.5 h,以保证渣样完全熔化并达到相平衡状态.然后以5 K/min的速度降温至1 623 K,保温1 h,充分促进Ca3(PO4) 2的结晶析出,最后将渣样以5 K/min的速度随炉冷却至室温.取出渣样,等候下一步处理.实验的控温制度由图 1给出.

|

| 图 1 实验控温制度曲线 Fig. 1 Experimental temperature curve |

实验使用X射线衍射分析(XRD)与扫描电镜和能谱分析(SEM-EDS)2种检测手段,对所得渣样进行物相鉴定.

取淬火后适量渣样,放入玛瑙研钵中进行粉碎并充分研磨至粉末,用于XRD检测.其分析使用Mac Science 21 kW超大功率X射线衍射仪(型号:M21XVHF22,产地:日本横滨分析采用铜靶,角度2θ的扫描范围为10°~90°.)

将得到的块状渣样镶嵌、磨平、抛光,并进行喷碳处理,使用美国FEI公司生产的MLA250型扫描电子显微镜观察物相形貌,并结合能谱仪对各物相的成分进行分析.

结合XRD测试结果与SEM-EDS结果,即可准确判定渣样中的各物相.

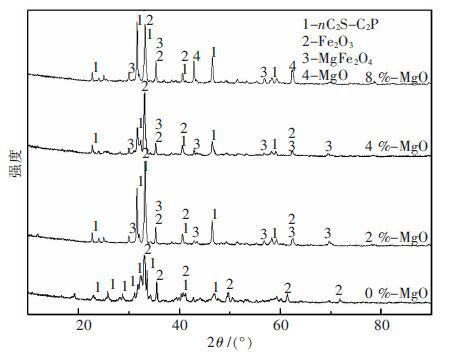

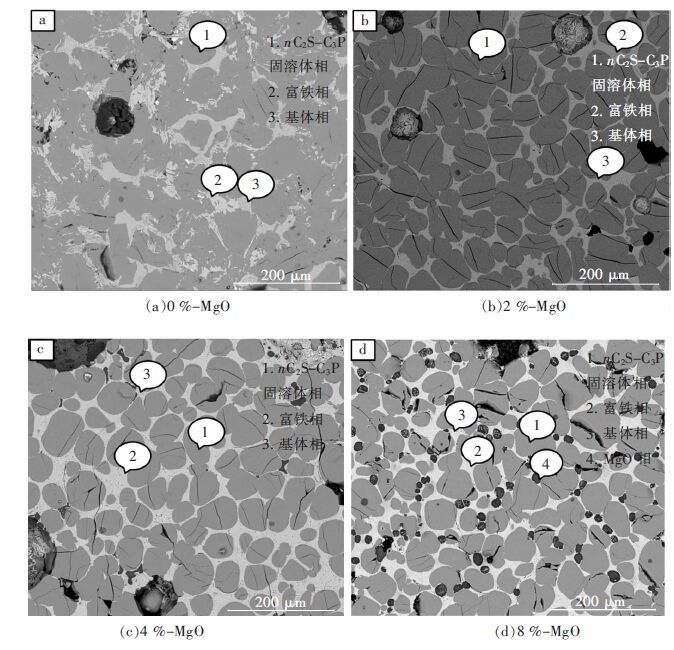

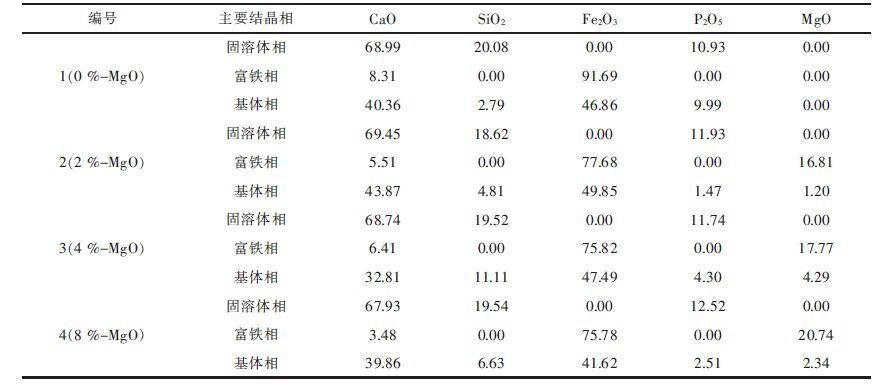

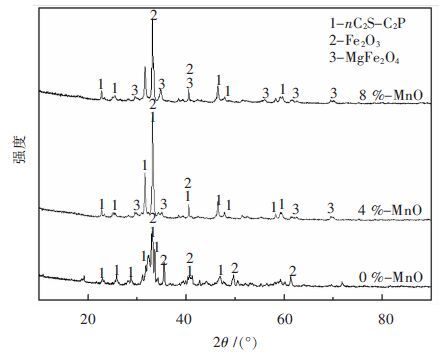

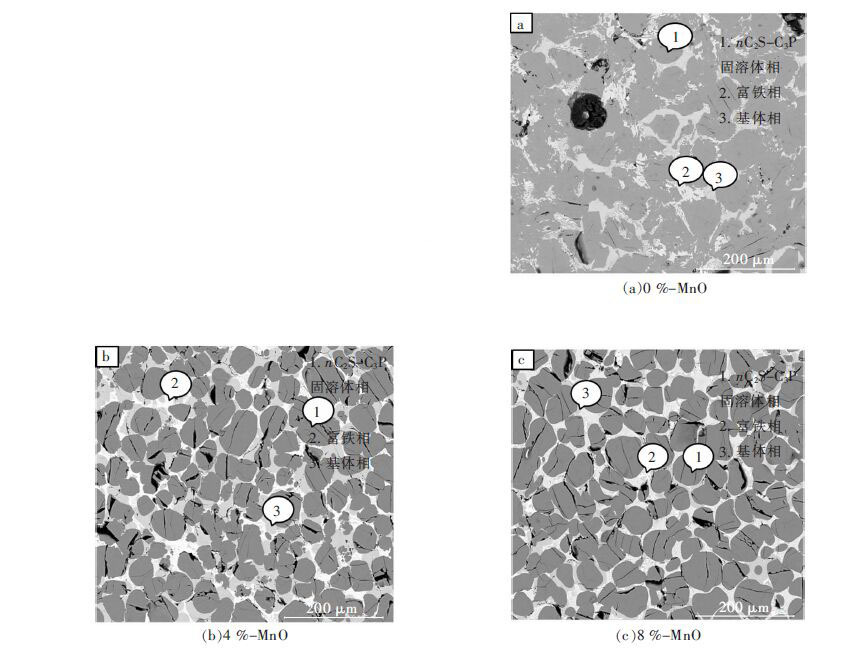

2 结果与讨论 2.1 MgO和MnO含量对CaO-SiO2-Fe2O3-P2O5渣系物相的影响不同MgO含量渣样的X射线衍射分析结果由图 2给出,可以看出,在不含MgO的渣中,主要结晶物相为nC2S-C3P固溶体和Fe2O3,加入MgO后,出现 MgFe2O4尖晶石的X射线衍射峰,且随着渣中MgO含量提高,其衍射峰强度逐渐增强,说明MgFe2O4尖晶石的含量随MgO增加而增多.当MgO含量达到8 %,有MgO的X射线衍射峰出现. 图 3给出了不同MgO含量的CaO-SiO2-Fe2O3-P2O5系渣样的SEM-EDS物相鉴定结果,表 2给出了各渣样中主要物相的能谱分析结果,结合图 3和表 2可以看出,在不含MgO的钢渣中,富磷相为nC2S-C3P固溶体,富铁相中的铁主要以Fe2O3的形式存在;随着MgO的加入,P2O5仍以nC2S-C3P固溶体的形式富集在渣中,而加入的MgO与Fe2O3反应形成MgFe2O4尖晶石进入富铁相,只有少部分MgO进入液相;随着MgO含量提高,富铁相略有增多;MgO含量变化对固溶体中的磷含量影响很小.当MgO含量达到8 %,由于MgO浓度超出了熔渣中MgO的饱和溶解度,所以熔渣中出现了MgO颗粒.由此可以看出CaO-SiO2-Fe2O3-P2O5系渣样的SEM物相鉴定结果与X射线衍射分析的结果相吻合.

|

| 图 2 不同MgO含量的渣样的XRD物相鉴定结果 Fig. 2 XRD results of slags with different MgO content |

|

| 图 3 不同MgO含量渣样的SEM-EDS物相鉴定结果 Fig. 3 SEM-EDS results of slags with different MgO content |

| 表2 不同MgO含量的渣样中主要物相的能谱分析结果 /(质量分数,%) Table 2 Chemical composition of each phase in slags with different MgO content by EDS /(mass fraction,%) |

|

| 点击放大 |

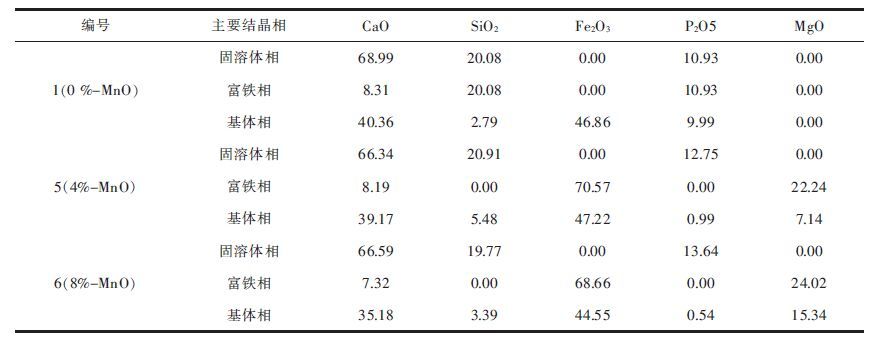

图 4给出不同MnO含量的渣样的XRD物相鉴定结果,由图 4可以看出,不含MnO的渣样中,主要物相为nC2S-C3P固溶体和Fe2O3,在MnO含量为4 %和8 %的渣样中,主要物相为nC2S-C3P固溶体、Fe2O3和MnFe2O4尖晶石.随着渣中MnO含量提高,MnFe2O3尖晶石的X射线衍射峰强度逐渐增强.说明,渣中MnO含量提高,MnFe2O4尖晶石相增多.

|

| 图 4 不同MnO含量的渣样的XRD物相鉴定结果 Fig. 4 4 XRD results of slags with different MnO content |

图 5给出不同MnO含量的CaO-SiO2-Fe2O3-P2O5系渣样的SEM-EDS物相鉴定结果,表 3给出各渣样中主要物相的能谱分析结果,结合图 5和表 3可以看出,不同MnO含量的钢渣中,富磷相均为nC2S-C3P固溶体;在不含MnO的钢渣中,富铁相中的铁主要以Fe2O3的形式存在;随着MnO的加入,加入的MnO与Fe2O3反应形成MnFe2O4尖晶石,进入富铁相,少量MnO进入液相;随着MnO的加入,富铁相略有增多;MnO含量的变化对固溶体中的磷含量影响很小.CaO-SiO2-Fe2O3-P2O5系渣样的SEM-EDS物相鉴定结果与X射线衍射分析的结果相吻合.

|

| 图 5 不同MnO含量CaO-SiO2-Fe2O3-P2O5系渣样的SEM-EDS物相鉴定结果 Fig. 5 SEM-EDS results of slags with different MnO content |

| 表3 不同MnO含量的渣样中主要物相的能谱分析结果 /(质量分数,%) Table 3 Chemical composition of each phase in slags with different MnO content by EDS /(mass fraction ,%) |

|

| 点击放大 |

2.2 MgO和MnO对CaO-SiO2-Fe2O3-P2O5渣系物相影响的热力学分析

转炉渣的冷却过程中,渣中的Ca,Si,O元素首先结晶析出Ca2SiO4,Ca2SiO4与Ca3(PO4)2结合,以nC2S-C3P固溶体的形式析出,当熔渣降温至1 623 K,熔渣中各相的反应如下:

| $2CaO+Si{{O}_{2}}=\text{ }C{{a}_{2}}Si{{O}_{4}}$ | (2) |

| $\Delta {{G}_{1}}=\Delta G_{1}^{\theta }+RT\text{ }ln\xrightarrow[a_{C{{a}_{2}}}^{n}\cdot {{a}_{Si{{O}_{4}}}}]{{{a}_{C{{a}_{2}}Si{{O}_{4}}}}}=\Delta G_{1}^{\theta }+RT\text{ }ln{{J}_{1}}$ | (3) |

| $nC{{a}_{2}}Si{{O}_{4}}+C{{a}_{3}}{{\left( P{{O}_{4}} \right)}_{2}}=\text{ }nC{{a}_{2}}Si{{O}_{4}}\cdot C{{a}_{3}}{{\left( P{{O}_{4}} \right)}_{2}}$ | (4) |

| $\begin{align} & \Delta {{G}_{2}}=\Delta G_{2}^{\theta }+RT\text{ }ln\xrightarrow[a_{C{{a}_{2}}}^{n}\cdot {{a}_{C{{a}_{3}}{{(P{{O}_{4}})}_{2}}}}]{{{a}_{nC{{a}_{2}}Si{{O}_{4}}\cdot C{{a}_{3}}{{\left( P{{O}_{4}} \right)}_{2}}}}}= \\ & \Delta G_{2}^{\theta }+RT\text{ }ln\xrightarrow[a_{C{{a}_{2}}}^{2n}\cdot a_{Si{{O}_{2}}}^{n}\cdot {{a}_{C{{a}_{3}}{{(P{{O}_{4}})}_{2}}}}]{{{a}_{nC{{a}_{2}}Si{{O}_{4}}\cdot C{{a}_{3}}{{\left( P{{O}_{4}} \right)}_{2}}}}} \\ \end{align}$ | (5) |

在反应中,nCa2SiO4·Ca3(PO4)2和Ca3(PO4)2可以被看作是纯物质相,因此认为它们活度为1,式(5) 可以化简为:

| $\begin{align} & \Delta {{G}_{2}}=\Delta G_{2}^{\theta }+RT\text{ }ln\frac{1}{a_{C{{a}_{2}}}^{2n}\cdot a_{Si{{O}_{2}}}^{n}}=\Delta G_{2}^{\theta }-RT\text{ }ln\left( a_{C{{a}_{2}}}^{2n}\cdot a_{Si{{O}_{2}}}^{n} \right)= \\ & \Delta G_{2}^{\theta }+RT\text{ }\ln {{J}_{2}} \\ \end{align}$ | (6) |

随着温度继续降低,熔渣中发生的反应如下:

| $MgO+F{{e}_{2}}{{O}_{3}}=MgF{{e}_{2}}{{O}_{4}}$ | (7) |

| $\Delta {{G}_{3}}=\Delta G_{3}^{\theta }+RT\text{ }ln\frac{{{a}_{MgF{{e}_{2}}{{O}_{4}}}}}{{{a}_{MgO}}\cdot {{a}_{F{{e}_{2}}{{O}_{3}}}}}$ | (8) |

| $MnO+\text{ }F{{e}_{2}}{{O}_{3}}=MnF{{e}_{2}}{{O}_{4}}$ | (9) |

| $\Delta {{G}_{4}}=\Delta G_{4}^{\theta }+RT\text{ }ln\frac{{{a}_{MnF{{e}_{2}}{{O}_{4}}}}}{{{a}_{MgO}}\cdot {{a}_{F{{e}_{2}}{{O}_{3}}}}}$ | (10) |

渣中的MgFe2O4 和MnFe2O4可以看作是纯物质,认为其活度均为1,因此式(8) 和式(10) 可以化简为:

| $\Delta {{G}_{3}}=\Delta G_{3}^{\theta }+RT\text{ }ln\frac{1}{{{a}_{MgO}}\cdot {{a}_{F{{e}_{2}}{{O}_{3}}}}}=\Delta G_{3}^{\theta }-RT\text{ }\ln {{J}_{3}}$ | (11) |

| $\Delta {{G}_{4}}=\Delta G_{4}^{\theta }+RT\text{ }ln\frac{1}{{{a}_{MnO}}\cdot {{a}_{F{{e}_{2}}{{O}_{3}}}}}=\Delta G_{4}^{\theta }-RT\text{ }\ln {{J}_{4}}$ | (12) |

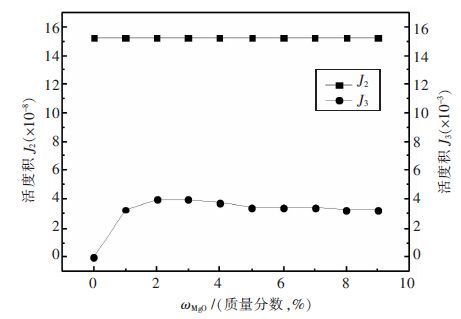

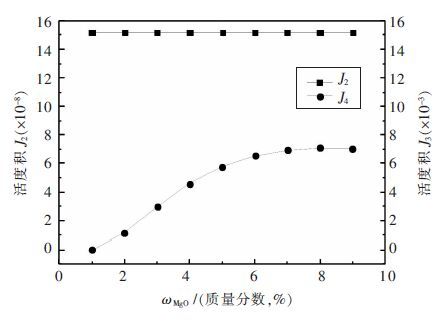

其中,aCa2SiO4 ,aCaO,aSiO2,aCa2SiO4·Ca3(PO4)2 ,aCa3(PO4)2 ,aMgFe2O4 , aMnFe2O4 ,aMgO,aFe2O3分别代表Ca2SiO4,CaO,SiO2,nCa2SiO4·Ca3(PO4)2,Ca3(PO4)2,MgFe2O4,MnFe2O4,MgO,MnO,Fe2O3的活度,ΔG1,ΔG2,ΔG3,ΔG4分别为反应式(2) ,式(4) ,式(7) 和反应式(9) 的反应吉布斯自由能,J1,J2,J3,J4 分别表示反应式(2) ,式(4) ,式(7) 和反应式(9) 的活度积.随着MgO和MnO含量的增加,反应活度积J2,J3,J4 的变化如图 6和图 7所示.其数值由Factsage6.4计算得出.

|

| 图 6 活度积J2和J3随MgO 含量的变化 Fig. 6 Variation of activity product of J2 and J3 with different MgO content |

|

| 图 7 活度积和随MnO含量的变化 Fig. 7 Variation of activity product of J2 and J4 with different MnO content |

由图 6和图 7可以看出,在一定范围内,随着MgO和MnO含量的增加,J2的值基本不变,而J3和J4随MgO和MnO含量的增加不断增大.说明随MgO和MnO含量增加,反应式(4) 的趋势不发生变化,即MgO和MnO含量变化对nCa2SiO4· Ca3(PO4)2固溶体的析出没有影响;而反应式(7) 和反应式(9) 的正向反应趋势增强.这也从热力学角度解释了随MgO和MnO含量增加,nC2S-C3P固溶体的量保持不变,而MgFe2O4和MnFe2O4尖晶石不断增多的原因.

2.3 MgO和MnO对富磷相磁选的影响在CaO-SiO2-Fe2O3-P2O5-X(X表示MgO或MnO)渣系中,主要由3种物相组成,分别为nC2S-C3P固溶体相、富铁相和液相,其中,nC2S-C3P固溶体和液相为非磁性物质,富铁相为磁性物质;随着MgO和MnO的加入,MgO和MnO与Fe2O3反应,生成磁性物质MgFe2O4和MgFe2O4尖晶石,进入富铁相;随着MgO和MnO含量不断提高,生成的尖晶石相不断增多,有利于钢渣的磁选分离.

3 结 论主要研究MgO和MnO对CaO-SiO2-Fe2O3-P2O5-X(X表示MgO或MnO)渣系物相的影响,结论如下:

1) 在CaO-SiO2-Fe2O3-P2O5-X(X代表MgO或MnO)系熔渣中,主要存在3种物相,分别为富磷相(nC2S-C3P固溶体)、富铁相和基体;

2)在CaO-SiO2-Fe2O3-P2O5系熔渣中加入少量MgO或MnO,对nC2S-C3P固溶体的形成没有影响,固溶体中的磷含量略有增加;但继续提高渣中MgO和MnO含量,对固溶体中磷含量变化影响不大;

3)加入的MgO和MnO主要与Fe2O3反应生成MgFe2O4和MnFe2O4尖晶石,进入富铁相,只有少量MgO和MnO进入液相;

4)在一定范围内,富铁相的含量随MgO和MnO含量的增加而不断增加,因此,适当提高转炉渣中MgO和MnO的含量,有利于转炉渣中富磷相的磁选分离.

| [1] | 杨华明, 张广业.钢渣资源化的现状与前景[J]. 矿产综合利用,1999 (3):35–37. |

| [2] | 李光强, 张峰, 张力, 等.高温碳热还原进行转炉渣资源化的研究[J]. 材料与冶金学报,2004,2 (3):167–172. |

| [3] | 光强, 诚意. 钢铁冶金的环保与节能[M]. 北京: 冶金工业出版社 , 2006 . |

| [4] | 沈建国, 郭春媛, 于景坤, 等.钢铁冶金渣的资源化利用[J]. 材料与冶金学报,2004,2 (3):163–166. |

| [5] | 艾光华, 李晓波, 周源.高磷铁矿石脱磷技术研究现状及发展趋势[J]. 有色金属科学与工程,2011,2 (4):53–58. |

| [6] |

BOOM R, RIAZ S, MILLS K C. Slags and fluxes entering the new millennium, an analysis of recent trends in research and develop-ment[J].

Ironmaking & steelmaking, 2005,32 (1):21–25. |

| [7] | 刘君, 李光强, 朱诚意, 等.高磷铁矿处理及高磷铁水脱磷研究进展[J]. 材料与冶金学报,2007,6 (3):173–179. |

| [8] |

SUITO H, INOUE R. Behavior of phosphorous transfer from CaO-FetO-P2O5(-SiO2) slag to CaO particles[J].

ISIJ international, 2006,46 (2):180–187. DOI: 10.2355/isijinternational.46.180. |

| [9] |

WU X R, WANG P, LI L S, et al. Distribution and enrichment of phosphorus in solidified BOF steelmaking slag[J].

Ironmaking & Steelmaking, 2011,38 (3):185–188. |

| [10] |

YANG G M, WU X R, LI L S, et al. Growth of phosphorus concentrating phase in modified steelmaking slags[J].

Canadian Metallurgical Quarterly, 2012,51 (2):150–156. DOI: 10.1179/1879139511Y.0000000031. |

| [11] |

XIE S, WANG W. Crystallization kinetics study of the (2CaO· SiO2-3CaO·P2O5) solid solution in the multiphase dephosphorization Flux[J].

Steel Research International, 2016,87 (3):376–385. DOI: 10.1002/srin.201500080. |

| [12] |

SHIMAUCHI K, KITAMURA S, SHIBATA H. Distribution of P2O5 between solid dicalcium silicate and liquid phases in CaO-SiO2-Fe2O3 system[J].

ISIJ International, 2009,49 (4):505–511. DOI: 10.2355/isijinternational.49.505. |

| [13] |

SUITO H, and RYO I. Effects of Na2O and BaO additions on phosphorus distribution between CaO-MgO-FetO-SiO2 slags and liquid iron[J].

Transactions of the Iron and Steel Institute of Japan, 1984,24 (1):47–53. DOI: 10.2355/isijinternational1966.24.47. |

| [14] |

LIN L, BAO Y P, WANG M, et al. Influence of SiO2 modification on phosphorus enrichment in P bearing steelmaking slag[J].

Ironmaking & Steelmaking, 2013,40 (7):521–527. |

| [15] |

KUBO H, MATSUBAE Y K, NAGASAKA T. Magnetic separation of phosphorus enriched phase from multiphase dephosphorization slag[J].

ISIJ International, 2010,50 (1):59–64. DOI: 10.2355/isijinternational.50.59. |

| [16] | 林路, 包燕平, 王敏, 等.二氧化钛改质对含磷转炉渣中磷富集行为的影响[J]. 北京科技大学学报,2014,36 (8):1013–1019. |

| [17] | 王楠, 梁志刚, 陈敏, 等.CaO-SiO2-FetO-P2O5 渣中磷的富集行为[J]. 东北大学学报 (自然科学版),2011,32 (6):814–817. |

| [18] |

LIN L, BAO Y P, WANG M, et al. Influence of Al2O3 modification on phosphorus enrichment in P bearing steelmaking slag[J].

Ironmaking & Steelmaking, 2014,41 (3):193–198. |

2016, Vol. 7

2016, Vol. 7