| 甘肃某含钛磁铁矿选矿试验研究 |

2. 江西省矿业工程重点实验室,江西 赣州 341000

2. Jiangxi Key Laboratory of Mining Engineering, Ganzhou, Jiangxi 341000

钛是高新技术产业中应用最广泛的金属之一,特别是在化工、电力、航空航天等领域用量最大.近年来,在国内具有巨大的潜在需求[1].我国主要采用重选、磁选、浮选及联合选矿工艺等方法回收钛矿物[2-4],但细粒钛的回收一般较为困难,会随尾矿损失而造成资源浪费.故研究高效的选矿工艺以提高资源利用率,具有重大的意义.

甘肃某含钛磁铁矿含钛6.58%,含铁21.46%,矿石中钛品位较高,具有较大的回收价值.采用"弱磁—强磁—浮选"的联合工艺流程可以较好地回收该矿石中的钛和铁矿物[5-7],最终可获得含TiO250.10%,回收率60.23%的钛精矿和含Fe 61.75%,全铁回收率为43.45%(磁性铁回收率达86.47%)的铁精矿,选矿指标较好.

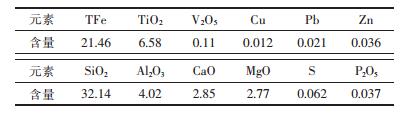

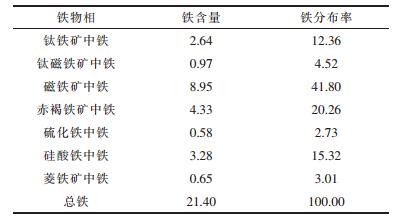

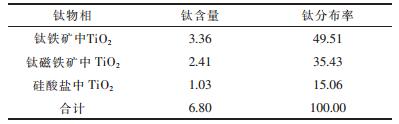

1 原矿性质甘肃某含钛磁铁矿矿区属于晚期基性、超基性岩浆结晶贯入型钛磁铁矿岩矿床,矿石中金属矿物主要为磁铁矿、赤铁矿、钛磁铁矿和钛铁矿,含有极少量的铜、铅、锌的硫化矿.脉石矿物主要有石英、云母、绿泥石、高岭土、斜长石、透辉石等.原矿中钛矿物以钛磁铁矿和钛铁矿为主,钛磁铁矿自形程度较差,以不规则粒状产出,部分钛磁铁矿呈细小片状填充于脉石矿物如透辉石、云母和斜长石等的解离缝中,另一部分钛磁铁矿呈细粒状被硅酸盐矿物完全包裹.钛铁矿一般呈他形晶,嵌步粒度细,与磁铁矿致密共生.铁矿物以磁铁矿为主,赤铁矿含量较少.原矿化学多元素分析结果见表 1,原矿中铁、钛矿物的物相分析结果见表 2、表 3.

| 表1 原矿化学多元素分析结果/(质量分数,%) Table 1 Analysis results of chemical composition of raw ore /(mass fraction, %) |

|

| 点击放大 |

| 表2 铁物相分析结果/% Table 2 Analysis results of iron phase |

|

| 点击放大 |

| 表3 钛物相分析结果/% Table 3 Analysis results of titanium phase |

|

| 点击放大 |

2 试验 2.1 试验药剂

药剂消耗主要为浮选时的消耗,此次试验中用到的选矿药剂主要有硫酸、羧甲基纤维素(CMC)、草酸、苯甲羟肟酸(GYB)、松醇油等.

2.2 试验设备试验中主要用到的设备有XMQ240 mm×90 mm锥形球磨机、Φ400 mm×300 mm鼓形磁选机、SLon-100周期式脉动高梯度强磁机、XFD、XFG型实验室用浮选机等.

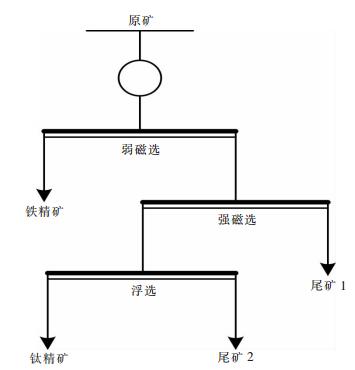

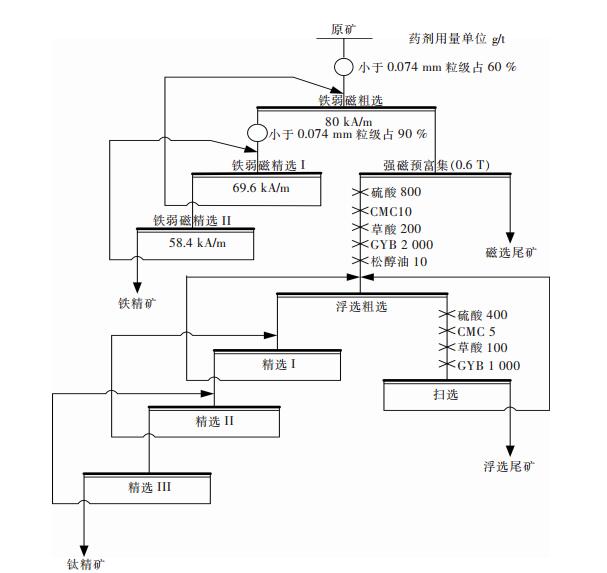

2.3 试验流程磁铁矿属于强磁性矿物,较弱的磁场强度就能较好的回收,故采用弱磁选的方法来回收磁铁矿.试验发现,经弱磁选的铁粗精矿中,铁矿物嵌步粒度较细,直接精选得到的铁精矿指标较差.粗精矿经再磨作业后进行精选,可以显著提高铁的回收率[8-9].钛矿物具有较弱磁性,故采用强磁场富集,之后采用浮选工艺回收钛矿物[10-12].试验采用"弱磁-强磁-浮选"的工艺流程回收该矿石中的有用矿物,试验的原则流程如图 1所示.

|

| 图 1 回收有用金属原则流程 Fig. 1 Principle process of recovering useful metals |

3 结果与分析 3.1 弱磁选铁试验及结果

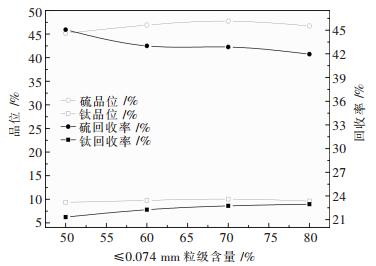

磨矿细度对铁磁选及钛预富集指标的影响.磨矿细度对于选矿指标至关重要,磨矿不仅可以提高有用矿物的单体解离度,也可以使矿物产生新鲜表面[13].本研究采用直接磁选的选矿工艺回收铁矿物,由于该矿石中钛、铁矿物嵌布粒度较细,且对精矿质量要求较高,故需要细磨才能获得高品位的钛、铁精矿.在磁场强度为80 kA/m的条件下进行铁粗选作业,试验分别考察了小于0.074 mm粒级含量占50%、60%、70%、80%的磨矿细度对铁磁选及钛预富集指标的影响,试验结果见图 2.

|

| 图 2 磨矿细度对铁磁选及钛预富集指标的影响 Fig. 2 Influence of grinding fineness on iron magnetic separation and titanium preconcentration indexes |

从图 2试验结果中可以看出,随着磨矿细度的逐渐升高,矿石中铁矿物的单体解离度逐渐升高,所得铁粗精矿的品位逐渐上升,但当磨矿细度小于0.074 mm粒级含量超过70%继续增加时,细粒磁铁矿会产生磁团聚,夹杂脉石矿物而使铁粗精矿品位出现下降趋势[14].随着磨矿细度的提高,铁的回收率逐渐下降,且下降幅度较大,可能是由于部分铁矿石过粉碎而磁性减弱所导致.且随着磨矿细度的上升,钛回收率逐渐升高,表明钛的损失率逐渐上升.综合考虑粗选铁品位、回收率及钛损失率,铁粗选作业的磨矿细度以小于0.074 mm粒级含量占50%为宜.此时可获得含Fe 45.06%,Fe回收率45.13%,含TiO29.35%,TiO2回收率21.32%的铁粗精矿,TiO2损失较少.

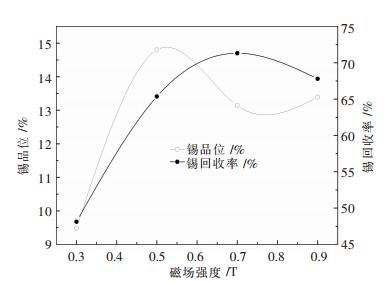

3.2 强磁预富集试验与结果磁场强度对钛预富集指标的影响.磁场强度是磁选工艺的重要条件,对磁选指标影响较大.试验中强磁选采用的强磁机为实验室型SLon-100周期式脉动高梯度强磁机.磁介质是强磁机的主要组成部分之一,不同的磁介质,其磁化饱和强度也不相同,对周围磁场强度和梯度影响较大[15].结合磨矿细度,在选用Φ3mm的细钢棒作为强磁机磁介质的条件下,试验考察了0.3 T、0.5 T、0.7 T、0.9 T4种不同磁场强度对钛预富集指标的影响,试验结果见图 3.

|

| 图 3 磁场强度对钛预富集指标的影响 Fig. 3 Influence of magnetic filed intensity on titanium preconcentration indexes |

由图 3可知,随着磁场强度的增加,矿石中的磁性矿物所受到的磁场力逐渐变强,钛的回收率逐渐上升,当磁场强度为0.7 T时,钛的回收率达到最大值,继续增加磁场强度,回收率会出现小幅下降.而钛粗精矿的品位随着磁场强度的增加先上升,后出现小幅波动.综合考虑回收率和品位等因素,SLon-100周期式强磁机的磁场强度以0.7 T为宜.此时,钛粗精矿含TiO213.14%,TiO2回收率为71.31%.

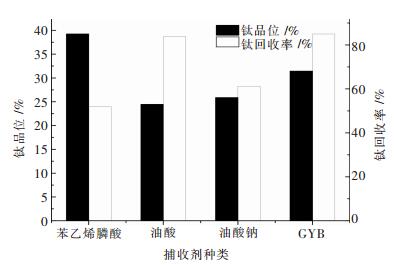

3.3 钛浮选试验与结果 3.3.1 捕收剂种类对钛浮选指标的影响对于钛的浮选回收,特别是细粒钛的浮选回收,选择合适的捕收剂对于取得良好的浮选指标至关重要.目前国内钛铁矿浮选主要采用脂肪酸类捕收剂,国外则以油酸及油酸盐类为主[16].试验中浮选以强磁选得到的钛粗精矿为给矿,在硫酸用量为800 g/t,羧甲基纤维素用量为10 g/t,草酸用量为200 g/t的条件下,试验考察了苯乙烯膦酸、油酸、油酸钠、苯甲羟肟酸4种不同的捕收剂在相同条件下对钛浮选指标的影响,试验结果见图 4.

|

| 图 4 捕收剂种类对钛浮选指标的影响 Fig. 4 Influence of collector type on titanium flotation indexes |

由图 4结果可知,采用苯乙烯膦酸做捕收剂时,钛粗精矿的品位最高,但钛的回收率最低,表明苯乙烯磷酸对该矿石中的钛矿物浮选的选择性较好,但捕收能力较弱.采用油酸和GYB(苯甲羟肟酸)作为捕收剂时,钛回收率较高,表明油酸和GYB对钛矿物的捕收能力较强.采用油酸时钛粗精矿品位较低,采用GYB捕收钛矿物时,钛粗精矿品位相对较高,故采用GYB作为捕收剂时钛浮选的指标最好.此时可获得含TiO231.45%的钛粗精矿,钛的浮选回收率达85.01%.

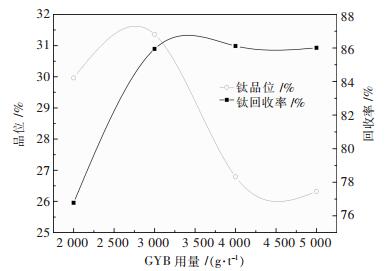

3.3.2 GYB用量对钛浮选指标的影响合适的捕收剂用量不仅可以提高钛粗精矿品位,还可以提高钛回收率.在硫酸用量为800 g/t,羧甲基纤维素用量为10 g/t,草酸用量为200 g/t的条件下,试验分别考察2000 g/t、3000 g/t、4000 g/t、5000 g/t4种不同的捕收剂用量对钛浮选指标的影响,试验结果见图 5.

|

| 图 5 GYB用量对钛浮选指标的影响 Fig. 5 Influence of GYB dosage on titanium flotation indexes |

由图 5可以看出,随着GYB用量的增加,捕收剂与钛矿物充分作用,钛粗精矿的回收率逐渐上升,当GYB用量超过3 000 g/t后,回收率增势缓慢.钛粗精矿的品位随着GYB用量的增加而下降,但下降的幅度较小.综合考虑品位、回收率因素,GYB的用量为3 000 g/t时钛浮选指标较好.此时,钛粗精矿品位为31.36%,浮选回收率为85.94%.

3.4 含钛磁铁矿选矿闭路试验与结果在弱磁选铁、强磁预富集、钛浮选作业各个条件试验的基础上,考察了选矿工艺流程内部结构对钛、铁回收指标的影响,其中包括确定了各作业精选、扫选的次数,中矿返回的地点等.最终在开路试验和各个条件试验的基础上,进行了全流程实验室小型闭路试验,试验流程见图 6,试验结果见表 4.

|

| 图 6 闭路试验流程 Fig. 6 Process flow of closed-circuit test |

| 表4 闭路试验结果/% Table 4 Results of closed-circuit test /% |

|

| 点击放大 |

由全流程闭路试验结果可知,采用"弱磁选铁-强磁预富集-钛浮选"的工艺流程,能够较好地回收有用金属钛和铁.在磨矿细度为小于0.074 mm粒级含量占60%的条件下,以80 KA/m的磁场强度磁选选铁,以0.7 T的高梯度磁场进行钛的预富集,选用苯甲羟肟酸作为钛浮选的捕收剂,并确定其用量为3000 g/t.最终,实验室小型闭路试验可获得含铁61.75%,全铁回收率43.45%(磁性铁回收率达86.47%)的铁精矿和含钛50.10%,回收率60.23%的钛精矿,浮选作业回收率为85.94%,选别指标较好.

4 结论1) 该矿样含铁21.46%,含钛6.58%,矿石中铁主要为磁铁矿和赤铁矿,钛主要有钛铁矿和钛磁铁矿,可综合回收;矿石中的铜、铅、锌硫化矿含量极低,没有回收价值;脉石矿物主要有绿泥石、透辉石、石英、斜长石、云母、高岭土等.

2) 对该矿样采用"弱磁选铁-强磁预富集-钛浮选"的工艺流程回收有用金属元素钛、铁.弱磁选铁时,采用80 KA/m的磁场强度进行粗选,所得铁粗精矿经两次精选获得铁精矿.钛预富集采用0.7 T的磁场强度.浮选作业采用硫酸调节矿浆pH值,CMC和草酸作为脉石矿物和钨矿物的抑制剂,GYB作为捕收剂,经过一次粗选三次精选一次扫选后获得钛精矿.

3) 浮选可以较好的回收细粒级矿物,采用"弱磁-强磁-浮选"的联合工艺流程,在原矿含钛6.58%,含铁21.46%的条件下,试验最终可获得含Fe 61.75%,全铁回收率43.45%(磁性铁回收率达86.47%)的铁精矿和含TiO250.10%,回收率60.23%的钛精矿,浮选作业回收率为85.94%.回收指标较好.

| [1] | 王向东, 逯福生, 贾翊, 等.中国钛工业概览[J]. 钛工业进展,2014,31 (3):3–6. |

| [2] | 危流永, 罗海燕, 刘子帅, 等.钛铁矿浮选研究现状及进展.2014(3):20-24. |

| [3] | 陈名洁, 文书明, 胡天喜.国内钛铁矿浮选研究的现状与进展[J]. 国外金属矿选矿,2005 (7):17–19. |

| [4] | 董天颂. 钛选矿[M]. 北京: 冶金工业出版社 , 2009 . |

| [5] | 袁来敏.黑龙江某难选钒钛磁铁矿选矿试验[J]. 金属矿山,2013 (9):76–79. |

| [6] | 许新邦.磁-浮选流程回收攀钢微细粒钛铁矿的试验研究[J]. 矿冶工程,2001,21 (2):37–40. |

| [7] | 陈献梅, 张汉平, 刘玫华, 等.钛磁铁矿浮选回收钛铁试验研究[J]. 矿业研究与开发,2013,33 (5):33–34. |

| [8] | 张宗旺, 李健, 李燕, 等.国内难选铁矿的开发利用现状及发展[J]. 有色金属科学与工程,2012,3 (1):72–77. |

| [9] | 杨云, 张卫星, 赵冠飞, 等.某微细粒难选铁矿选矿试验研究[J]. 有色金属科学与工程,2012,3 (3):80–84. |

| [10] | 王彦莉, 曲鸿鲁.山东某钛铁矿的磁选试验研究[J]. 有色金属(选矿部分),2010 (1):29–32. |

| [11] | 吴炎, 曹亦俊.攀枝花某钛铁矿浮选试验研究[J]. 矿山机械,2011,39 (12):95–97. |

| [12] | 徐之帅, 张晋霞, 牛福生, 等.从某铁尾矿中回收钛铁矿选矿试验研究[J]. 矿山机械,2009,37 (13):101–104. |

| [13] | 胡主柏. 浮选[M]. 北京: 冶金工业出版社 , 1982 . |

| [14] | 刘兴华, 陈雯.新疆某低品位细粒磁铁矿选矿工艺研究[J]. 金属矿山,2014 (5):64–69. |

| [15] | 郑霞裕, 李茂林, 崔瑞, 等.磁介质饱和磁化强度对高梯度磁选机磁场性能的影响[J]. 金属矿山,2013 (8):108–112. |

| [16] | 罗溪梅, 童雄.钛铁矿浮选药剂的研究概况[J]. 矿冶,2009,18 (2):13–18. |

2016, Vol. 7

2016, Vol. 7