| 直流反应磁控溅射沉积a-C:H薄膜的微结构和摩擦磨损行为 |

类金刚石(Diamond-like Carbon,DLC)薄膜属于由金刚石结构的sp3碳原子和石墨结构的sp2碳原子组成的非晶态结构.类金刚石碳基薄膜具有高硬度、低摩擦系数、耐磨损、高热导率、低介电常数、在可见及红外波段具有良好的光学透性以及优异的化学惰性和生物相容性等,作为新型功能薄膜材料在机械、电子、光学、声学、计算机、航空航天和生物医学等领域具有广泛的应用前景[1-6].在不锈钢上镀制DLC防护薄膜能显著改善其表面性能. 20世纪70年代Aisenberg和Chabot[7]首次采用离子束沉积技术(IBD)在室温条件下制备DLC薄膜,经过30多年的发展,已经成功开发出了许多物理气相沉积(PVD)、化学气相沉积(CVD)以及液相法制备DLC薄膜的新方法和新技术,如:等离子体增强化学气相沉积(PECVD)[8]、磁控溅射法[9]、磁过滤阴极弧技术(FCVAD)[10]、脉冲激光沉积(PLD)[11]、电化学法沉积[12]等.其中磁控溅射技术是制备类金刚石膜的一大主流技术,被誉为低温沉积最有效的方法,具有重复性好、易于控制、沉积温度低、沉积的薄膜均匀、光滑等优点[13].然而, 沉积工艺的不同会对薄膜的结构和性能产生很大影响.本文采用直流的反应磁控溅射技术,以高纯石墨为溅射靶材以及CH4为反应气体,通过调整CH4流量,在单晶硅p(100)和不锈钢基底上沉积系列的含氢a-C:H薄膜,并系统研究和分析沉积参数CH4流量对所制备含氢a-C:H薄膜的结构、力学及摩擦磨损性能的影响.

1 实验 1.1 薄膜的制备实验采用中科院沈阳科学仪器研制中心研制的JGP-560B型超高真空磁控溅射沉积系统沉积含氢a-C:H薄膜,选用p(100)单晶硅和不锈钢为基片.在薄膜沉积之前,先分别将基底用丙酮和乙醇超声清洗20 min,并用高纯N2气吹干后置于真空腔体中,之后将真空腔体的气压预抽至1.0×10-3 Pa.含氢a-C:H薄膜的制备过程主要包括沉积纯的Cr过渡层和沉积工作层2步.首先采用高纯Cr(99.9%)靶在衬底上沉积一层纯的Cr过渡层,参数为:Ar流量为60 sccm,沉积气压3 Pa,加热基底至200 ℃并保温,直流电源溅射功率200 W,沉积时间为30 min;之后关闭Cr靶直流电源和基底加热电源,并开启高纯石墨(99.95%)的直流电源制备含氢a-C:H薄膜,参数为:Ar流量为30 sccm,反应气体CH4流量调制范围为4~12 sccm.本文共在5种不同CH4流量的含氢a-C:H薄膜,设定的CH4流量分别为:4 sccm、6 sccm、8 sccm、10 sccm和12 sccm,薄膜沉积程中的气压保持在0.4 Pa,石墨靶溅射功率为200 W,基底直流负偏压-50 V,沉积时间为80 min.

1.2 薄膜的表征采用FEI Quanta FEG250型场发射扫描电子显镜对含氢a-C:H薄膜的断面形貌进行扫描表征.用CSPM5500型原子力显微镜(AFM)对薄膜样品的表面形貌和粗糙度进行测量.采用Renishaw invia Reflex型Raman光谱仪对样品进行拉曼光谱分析,激光器波长为532 nm.利用MTS-Nano G200纳米压入测试平台,以连续刚度法测定薄膜的硬度与杨氏模量.薄膜的膜基结合力由CSM Revetest测试仪测得,以加载速率为20 N/min,在滑移过程中逐渐增加载荷至30 N终止,划行长度为3 mm.摩擦磨损测试采用HSR-2M高速往复摩擦磨损试验机,磨球为直径5 mm的Si3N4磨球,摩擦频率为300 t/mim,磨痕长度5 mm,摩擦时间为30 min,载荷为50 g.利用Alpha-Step ZQ表面轮廓仪对薄膜的磨痕轮廓进行测定,并计算薄膜磨损率.

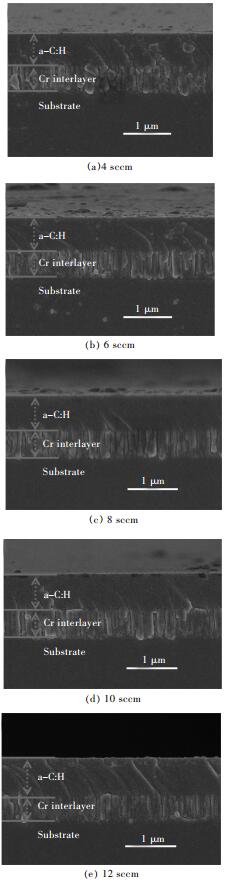

2 结果与讨论 2.1 薄膜的形貌与结构图 1所示为不同CH4流量下在单晶硅上沉积的含氢a-C:H薄膜的断面形貌,由图 1可知:过渡层Cr层为清晰可见的柱状晶组织,与基底和薄膜结合有明显的界面,不同CH4流量下沉积的薄膜比较均匀致密,与过渡层Cr层结合良好,且随着CH4流量的增加,含氢a-C:H薄膜的致密度先增加后减小趋势,但变化程度不是特别的明显.此外,通过薄膜断面形貌图分析可得出薄膜沉积速率,随着CH4流量的变化薄膜的沉积速率依次为:7.62 nm/min(4 sccm)、8.25 nm/min(6 sccm)、8.6 nm/min(8 sccm)、8.87 nm/min(10 sccm)和9.07 nm/min(12 sccm).由此可知,随着CH4流量的增大,薄膜的沉积速率逐渐增大,在CH4流量较低时,随着CH4流量的增大,沉积速率明显提高;但是随着CH4流量的增大,沉积速率的增长幅度逐渐减小.在CH4流量较小时,沉积速率随着CH4流量增加而大幅增加的原因是,CH4流量较小时分子流速较慢,能被充分电离和分解,并且随着工作气体中CH4流量的增大,CH4分子的流速增大,真空腔体中CH4分子数量增多,Ar离子与CH4分子的碰撞增多,CH4分子的电离和分解增多,产生的等离子体中的含碳功能团的数量也逐渐增大,等离子体中的含碳功能团参与薄膜沉积,所以类金刚石薄膜的沉积速率明显增加;但是,如果CH4的流量过大,由于CH4流速过快,部分CH4分子来不及电离和分解和含碳功能团来不及沉积成膜就会被抽离真空腔,因此虽然CH4流量加大,沉积速率会有所提高,但是沉积速率的增长幅度不是特别的明显[14].

|

| 图 1 不同CH4流量下沉积含氢a-C:H薄膜的截面电镜照片 Fig. 1 Cross section of a-C:H films deposited at different methane flow rates |

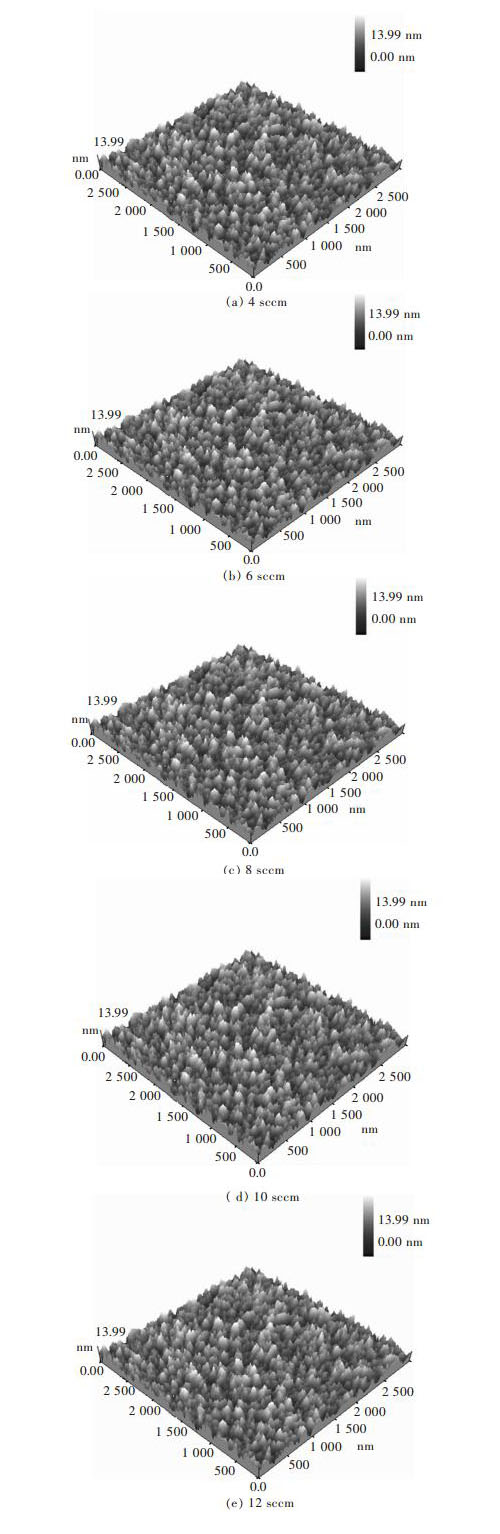

图 2给出了不同CH4流量下的含氢a-C:H薄膜的AFM形貌,由图 2可见含氢a-C:H薄膜表面呈现出较明显的微凸体特征,尺寸约为100~200 nm.由原子力显微镜(AFM)的表征结果分析可得出不同CH4流量下的含氢a-C:H薄膜的表面均方根粗糙度:2.2 nm (4 sccm)、2.35 nm (6 sccm)、2.37 nm (8 sccm)、2.43 nm (10 sccm)和2.49 nm (12 sccm),由此可知:用磁控溅射法制备的系列含氢a-C:H薄膜都具有较低的表面粗糙度.随着CH4气体流量的增大,含氢a-C:H薄膜的表面均方根粗糙度值仅略有升高,说明CH4气体流量的变化对薄膜的表面粗糙度影响不大.

|

| 图 2 不同CH4流量下沉积含氢a-C:H薄膜的AFM照片 Fig. 2 AFM images of a-C:H films deposited at different methane flow rates |

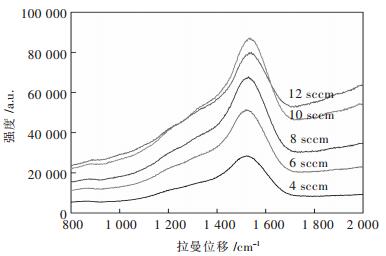

图 3为不同CH4流量下沉积的含氢a-C:H薄膜的Raman光谱图.对Raman光谱进行高斯拟合,可以得出不同CH4流量下含氢a-C:H薄膜Raman光谱的ID/IG值分别为:0.77 (4 sccm)、0.72 (6 sccm)、0.69 (8 sccm)、0.60 (10 sccm)和0.67 (12 sccm).随甲烷流量的增加,含氢a-C:H薄膜Raman光谱的ID/IG值先减小后增加,在10 sccm达到最小值0.60,表明含氢a-C:H薄膜中的sp3杂化碳含量随甲烷流量的增加而先增加后减小,在10 sccm达到最大值.产生这种变化是由于CH4流量的不同,导致真空腔体里的等离子体密度的变化,并由此引起等离子体在基片表面沉积过程的变化.相同的气压下,CH4流量较低时,随着CH4流量的增大,CH4电离和分解的比较充分,产生的氢离子和含氢离子团增多,含氢a-C:H薄膜的氢含量提高,对于含氢a-C:H薄膜,一般认为氢原子的存在会促进sp3杂化键的形成,一方面它会刻蚀掉薄膜中已形成的sp2杂化键, 另一方面,在完全抑制无规则网络结构中,氢原子能起到终止碳原子最外端的悬挂键的作用,从而阻止碳原子sp2杂化键的形成[15].所以,低CH4流量时,随着CH4流量的增大,薄膜中的sp3杂化键提高,ID/IG值减小;CH4流量较高时,CH4分子流速很快,部分CH4分子来不及充分电离和分解就被抽离真空腔,产生的氢会相对减少,薄膜中的sp3杂化键也会相应的降低,ID/IG值增大.

|

| 图 3 不同CH4流量下沉积薄膜的Raman光谱图 Fig. 3 Raman spectra of the films deposited at different methane flow rates |

2.2 薄膜的力学性能

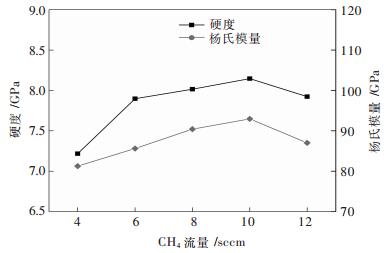

对不同CH4流量下在单晶硅基体上制备的含氢a-C:H薄膜硬度进行测量.不同CH4流量下制备的含氢a-C:H薄膜的纳米硬度和杨氏模量随CH4流量的变化如图 4所示.从图 4中可以看出,在CH4流量从4 sccm变化到12 sccm的过程中纳米硬度和杨氏模量在10 sccm时达到最大值,分别是8.14 GPa和92.94 GPa.四面体sp3杂化碳结构之间以强键共价键交联在一起,使非晶薄膜基质表现出非常高的硬度,而sp2杂化键结构中由于存在键强较弱的π键而导致非晶碳膜基质的硬度降低[16-17],sp3杂化键含量对含氢a-C:H薄膜的硬度和杨氏模量有着决定性的影响.普遍认为,类金刚石薄膜的力学性能取决于薄膜内部sp3/sp2杂化态的比例,sp3杂化键在薄膜中所占的比例越大,薄膜的性能就越接近金刚石[18].可以得出薄膜的硬度和杨氏模量的变化趋势与前面Ramon光谱所分析的sp3杂化键含量的变化趋势相一致.

|

| 图 4 不同CH4流量下沉积薄膜的硬度和杨氏模量的变化曲线 Fig. 4 The hardness and Young's modulus of the films deposited at different methane flow rates |

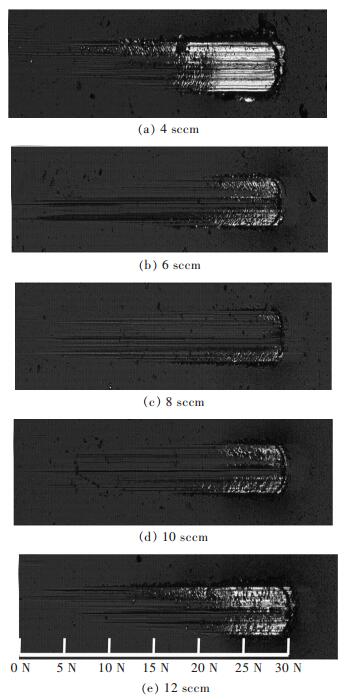

薄膜结合力测试时,将薄膜破裂时监测到的声发射信号定义为薄膜结合力的临界载荷Lc,随着CH4流量的升高,临界载荷Lc依次为:10.2 N (4 sccm)、16.5 N (6 sccm)、20.2 N (8 sccm)、17.4 N (10 sccm)和13.9 N (12 sccm). 图 5为不同CH4流量下制备的薄膜的划痕形貌图.由图可知,CH4流量为4sccm时,薄膜在加载初期就出现脱落,结合力差;随着CH4流量的增大逐渐改善,当CH4流量为8 sccm时,涂层基本没有脱落,结合力最好;继续增大CH4流量,结合状况开始变差.当靶溅射功率和偏压相同的情况下,可以认为等离子体的能量是相同的;较低CH4流量下,随着CH4流量的增大,等离子体数量增大,等离子体与沉积表层碰撞几率增大,沉积表面活性加大,有利于薄膜与过渡层界面的结合,薄膜的结合力会得到改善.但是,薄膜在生长过程中无法避免内应力的产生,由图 1的断面分析和图 3的Raman光谱分析可知,随着CH4流量的增大,薄膜厚度和薄膜中的sp3含量会增大,薄膜内应力增大[18-19],所以薄膜结合力在适中的CH4流量8 sccm时表现最优,但CH4流量增大结合力会逐渐下降.此外,CH4流量条件下,由于石墨靶材表面出现明显的附着物影响制备条件的稳定性也是降低含氢a-C:H薄膜质量的重要原因.

|

| 图 5 不同CH4流量下沉积薄膜的划痕形貌图 Fig. 5 Scratching images of the films deposited at different methane flow rates |

2.3 薄膜的摩擦学性能

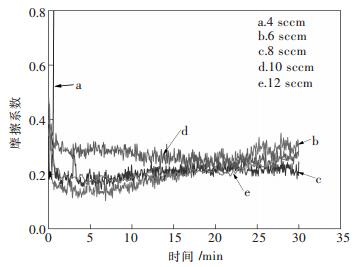

图 6为不同CH4流量下在不锈钢基底上沉积的含氢a-C:H薄膜的摩擦系数随实验时间的变化曲线,摩擦开始时摩擦系数较高,不过经过较短的磨合期后会迅速的降低,之后摩擦曲线保持较稳定状态.同时,可以看出在不同CH4流量下制备含氢a-C:H薄膜的摩擦系数随时间变化曲线存在明显差别:反应CH4气体流量为4 sccm时所制备含氢a-C:H薄膜在摩擦实验过程中会被迅速磨破,同时对于CH4气体流量为6 sccm、10 sccm和12sccm时所制备薄膜的摩擦系数较大,且其摩擦系数会随着时间的增加而逐渐升高;但是,当CH4气体流量为8sccm时,含氢a-C:H薄膜的摩擦系数表现出最低为0.20,且可看出整体的摩擦系数曲线较稳定.

|

| 图 6 不同CH4流量沉积薄膜的摩擦系数 Fig. 6 Friction coefficient of the films deposited at different methane flow rates |

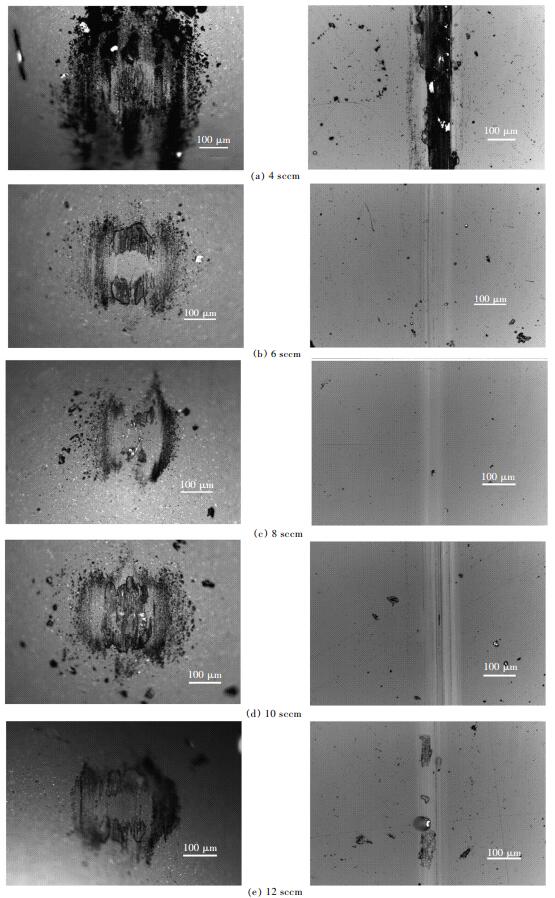

此外,对系列含氢a-C:H薄膜摩擦测试后的磨痕和对偶球磨斑进行观察.由图 7可以看出CH4流量为4 sccm时的磨斑周围出现大量磨屑,薄膜被磨穿,说明其耐磨性较差;随着CH4流量的增加,磨斑周围磨屑明显减少,在CH4流量为8 sccm时磨屑很少,且在磨斑上有明显的摩擦转移膜生成,磨痕较浅,耐性最好.同时通过表面轮廓仪对系列含氢a-C:H薄膜的磨痕轮廓进行测定,从而计算出薄膜磨损率,结果表明CH4流量为8 sccm时含氢a-C:H薄膜的磨损率最低,约为6.48×10-7mm3(N·m)-1.在CH4流量8 sccm条件下,制备的含氢薄膜具有最佳的摩擦学性能,应归因于该薄膜同时具有较高的纳米硬度以及最好的膜基结合力的力学性能特征.

|

| 图 7 不同CH4流量沉积薄膜在大气环境下的磨斑和磨痕形貌的光学显微镜图 Fig. 7 Optical worn morphology of the ball and carbon film in air friction tests with films deposited at different methane flow ratess |

3 结论

1)随CH4流量的增大,含氢a-C:H薄膜的沉积速率逐渐增加,表面粗糙度仅略有升高,薄膜中sp3杂化键含量则表现为增加而先增大后减小趋势,CH4流量为10 sccm时有最高的sp3杂化键含量;

2)随CH4流量的增大,含氢a-C:H薄膜的纳米硬度和杨氏模量先增大后减小,CH4流量为10 sccm时达到最佳值,但膜基结合力在CH4流量8 sccm时为最优;

3) CH4流量对含氢a-C:H薄膜的耐磨损性能具有明显的影响,CH4流量过大或过小制备出的含氢a-C:H薄膜摩擦磨损性能均不佳,CH4流量为8 sccm时薄膜表现出最佳的摩擦学性能,摩擦系数为0.20,磨损率仅为6.48×10-7mm3(N·m).

| [1] |

Robertson J. Diamond-like amorphous carbon[J].

Materials Science & Engineering R Reports, 2002,37 (7A):129–281. |

| [2] | 李敬财, 何玉定, 胡社军, 等.类金刚石薄膜的应用[J]. 新材料产业,2004 (3):39–42. |

| [3] |

LETTINGTON A H. Applications of diamond-like carbon thin films[J].

Philosophical Transactions of the Royal Society B Biological Sciences, 1998,36 (1664):555–560. |

| [4] | 程勇, 王会升, 郭延龙, 等.飞秒激光沉积红外窗口类金刚石增透保护膜[J]. 红外与激光工程,2012,40 (12):2406–2407. |

| [5] |

DONNET C, ERDEMIR A. Tribology of diamond-like carbon films:fundamentals and applications[J].

Springer Science + Business Media Llc, 2008,24 (6):399–401. |

| [6] | 马国佳, 邓新绿.类金刚石膜的应用及制备[J]. 真空,2002 (5):27–31. |

| [7] |

AISENBERG S, CHABOT R. Ion-Beam Deposition Of Thin Films Of Diamondlike Carbon[J].

Journal of Applied Physics, 1971,42 (7):2953–2958. DOI: 10.1063/1.1660654. |

| [8] | 吴金龙, 周晖, 郑军, 等.H2/CH4流量比对含氢DLC薄膜结构及摩擦学性能的影响[J]. 中国表面工程,2015,28 (1):42–48. |

| [9] |

OLIVEIRA, HOSHIDA R M, UEDA L, et al. Influence of high frequency and moderate energy pulses on DLC deposition onto metallic substrates by magnetron sputtering technique[J].

Brazilian Journal of Physics, 2009,39 (2):331–336. DOI: 10.1590/S0103-97332009000300017. |

| [10] |

BOOTKUL D, INTARASIRI S, ARAMWIT C, et al. Formation of thin DLC films on SiO2/Si substrate using FCVAD technique[J].

Nuclear Instruments & Methods in Physics Research, 2013,307 (7):147–153. |

| [11] |

KUMAR I, KHARE A. Raman spectra of PLD deposited DLC thin films on Si substrate[J].

Aip Conference Proceedings, 2014,1591 (1):1018–1020. |

| [12] | 何洋洋, 张贵锋, 侯晓多, 等.电化学沉积类金刚石薄膜阳极材料影响研究[J]. 材料导报:纳米与新材料专辑,2014 (1):236–239. |

| [13] | 王俊, 郝赛.磁控溅射技术的原理与发展[J]. 科技创新与应用,2015 (2):35–35. |

| [14] | 黄星烨, 孙瑶, 张保军, 等.甲烷流量对类金刚石薄膜氢含量和性能的影响[J]. 武汉理工大学学报,2013,35 (5):8–12. |

| [15] | 王光祖.类金刚石DLC涂层[J]. 工业金刚石,2010 (1):35–39. |

| [16] |

BEEMAN D, SILVERMAN J, LYNDS R, et al. Modeling studies of amorphous carbon[J].

Physical Review B, 1984,30 (2):870–875. DOI: 10.1103/PhysRevB.30.870. |

| [17] | 刘海增, 代海洋, 陈镇平, 等.甲烷压强对类金刚石薄膜结构与性能的影响[J]. 兵器材料科学与工程,2014 (3):55–59. |

| [18] | 谷坤明, 吕乐阳, 毛斐, 等.厚度对DLC薄膜内应力的影响研究[J]. 功能材料,2011,42 (增刊1):102–105. |

| [19] | 周升国, 王立平, 薛群基.磁控溅射Al靶功率对类金刚石薄膜结构和摩擦学性能的影响[J]. 摩擦学学报,2011,31 (3):304–310. |

2016, Vol. 7

2016, Vol. 7