| Y对原位Mg2Si/Al基复合材料初生相Mg2Si的细化机制 |

b. 江西理工大学材料科学与工程学院,江西 赣州 341000

b. School of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China

通过原位生成法制备的铝基复合材料,具有增强相颗粒尺寸小、界面洁净无污染、热稳定性好、与基体相容性好、比强度、比刚度高、热稳定性好、制备成本低等优点,已成为铝基复合材料中的一个重要发展方向[1]。Mg2Si不但具有高熔点(1085 ℃)、低密度(1.99×103kg/m3)、高硬度(4.5×109N/m2)、低热膨胀系数(TEC)(7.5×10-6K-1)和高的弹性模量(120 GPa)的特点,而且通过调节Al-Mg-Si合金系统中的Mg与Si的含量,易获得不同体积分数的Mg2Si[2]。然而传统制备的Mg2Si往往由于其颗粒尺寸的大小、形貌的不理想和分布不均匀使其力学性能,尤其是延伸率受到很大的影响。工业上在Al-Si合金中使用化学元素细化变质从而改变Si的形貌和尺寸是一种简单而有效的方法,最近许多研究表明,在Al-Mg2Si、Al-Mg2Si-Si和Mg-Mg2Si-Si合金中通过添加化学元素P[3],Sr[4],RE如Nd[5]、Ce[6]和Na[7-8]等可以改变初生和共晶相Mg2Si的形貌和尺寸。对于稀土RE如何改变Mg2Si的形貌和尺寸的研究很多,但是稀土RE是如何细化初生相Mg2Si的机理研究却不多见。本文将以亚共晶铝硅合金为研究对象,通过调节Mg的加入量获得Mg2Si/Al原位复合材料,研究了稀土Y对复合材料组织和性能的改变,从而探讨了初生相Mg2Si的细化机制。

1 试验材料制备试验所用的Mg2Si/Al复合材料由99.7 %工业铝锭、Al-20Si中间合金、99.7 %镁锭在SC-7.5-10型坩埚电阻炉中熔配,以含Si量(wt%)为6.7%的亚共晶Al-Si为基本成分,通过调节Mg的加入量实现控制复合材料中Mg2Si的含量(wt%)。根据研究要求,经分析计算,试验铸锭的组成成分为:Al-12.5Mg-6.7Si,即获得了18%Mg2Si/Al复合材料。

复合材料熔炼过程中每炉炉料约为500g左右。首先将石墨坩埚预热到500~600℃,同时也将99.7%工业铝锭、Al-20Si中间合金、99.7%镁锭预热到200℃左右待用;将99.7%工业铝锭和Al-20Si中间合金加入到坩埚,升温使其熔化,当温度升至720℃时,为防止镁烧损,加入用铝箔包住的镁锭以钟罩压入铝液深处,静置10 min,然后再通入0.3%-0.5%C2Cl6除气精练,搅拌均匀后静置2 min后,浇铸到预热到500℃的金属型结晶器(尺寸为Φ75 mm×80mm,壁厚5 mm)中对其进行水淬并及时脱模。为了形成对比试验,再次选取Al-18Mg2Si-0.9Mg复合材料加入适量的Al-10Y合金,凝固之后形成Al-18Mg2Si-0.9Mg铸锭。为精确控温,在炉前采用镍铬-镍硅热电偶和电位差计测定合金温度。结束后从各试样中部同一位置截取试块12mm×12mm×15mm。最终获取的试块经预磨、精磨、抛光后制成金相试样,用0.5%HF水溶液腐蚀试样,在Leica DM2500M光学显微镜和MLA650F型扫面电镜观察试样的金相组织;用image pro plus 6.0图像分析软件测量每个试样中的Mg2Si颗粒进行平均尺寸测定。在WD-P4204型微机控制电子拉力试验机(最大负荷为20 kN)进行拉伸试验(拉伸速度为1mm/min);硬度检测采用HB-3000C电子布氏硬度计。

2 结果与分析试验所得到的Mg2Si/Al基复合材料采用EMPYREAN型X衍射仪进行试样成分分析(见图 1)。Mg2Si/Al基复合材料主要由α-Al、Mg2Si组成;添加稀土Y后,由于Y含量很少,含Y的物相很难检测到。

|

| 图 1 Mg2Si/Al复合材料的X射线图谱 Fig. 1 X ray spectrum of Mg2Si/Al alloy composite |

2.1 原生Mg2Si/Al基复合材料的凝固组织

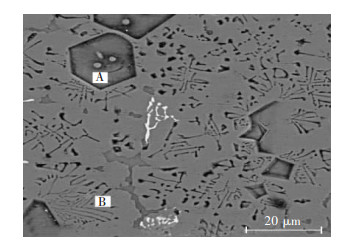

图 2和表 1是原生Mg2Si/Al基复合材料的SEM及能谱分析结果。EDS分析可知,A处深色的多边形颗粒是初生Mg2Si组织,B处的放射状物是共晶Mg2Si组织。从图 1中可以看出,块状的初生相Mg2Si被α-Al相包围,放射状的共晶Mg2Si组织依附在α-Al相上;这是因为在较快的冷却速度下,复合材料发生了非平衡凝固;在Al-Mg-Si合金凝固过程中优先形成了初生Mg2Si相,随后α-Al相在Mg2Si晶界富集并形核长大;温度进一步下降到共晶温度时发生共晶反应,在α-Al相附近生成共晶Mg2Si组织。图 3是初生Mg2Si颗粒的SEM,可以看到是正八边形状的颗粒。

|

| 图 2 原生Mg2Si/Al基复合材料的SEM Fig. 2 SEM of Mg2Si/Al matrix composites |

| 表1 原生Mg2Si/Al基复合材料的EDS检测结果 Table 1 EDS analysis result of the phases marked in Mg2Si/Al matrix composites |

|

| 点击放大 |

|

| 图 3 初生Mg2Si颗粒的SEM Fig. 3 SEM of primary Mg2Si particles |

2.2 稀土Y对原生Mg2Si/Al基复合材料组织性能的影响

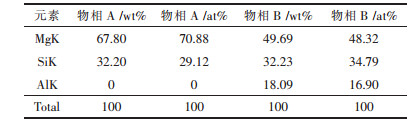

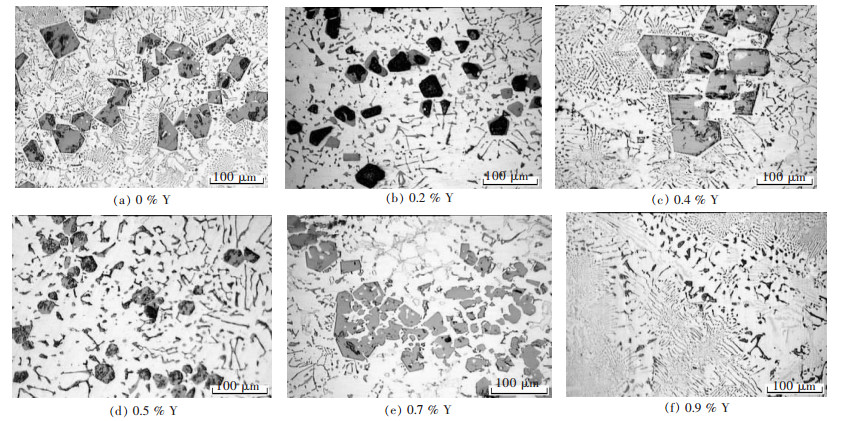

图 4(a)~图 4(f)分别是添加稀土Y含量为0、0.2%、0.4%、0.5%、0.7%和0.9%的Mg2Si/Al复合材料凝固组织。通常,Mg2Si/Al复合材料主要由初生α-Al、初生Mg2Si、初生Si和共晶组织组成,但是由图 4(a)可见,复合材料中的组成相只有初生α-Al、初生Mg2Si和共晶Mg2Si组织。这种现象表明以亚共晶铝硅合金作为基体,复合材料中除了获得一定数量的Mg2Si增强相,还有较多塑性好的α-Al相,可使复合材料受到外力作用时,产生一定的塑性变形。加入稀土Y后,复合材料的凝固组织发生了一定的变化,初生相Mg2Si在稀土加入量为0.5时,颗粒尺寸最小为21.75 μm,相比未加入稀土减少了15.25 μm,如图 4(a)、图 4(d)所示。从图 4(b)中可以看出,加入0.2%的稀土Y后,初生相Mg2Si颗粒尺寸由图 4(a)中的37 μm减小到30.53 μm,然而Mg2Si的外观相貌没有什么明显的改变。在稀土Y加入量为0.4%的情况下,初生相Mg2Si相比未加入稀土的Mg2Si相发生偏聚,颗粒粗大,形貌多为四边形,如图 4(c)所示。进一步增加稀土含量为0.5%,相比图 4(a)~图 4(c)初生相Mg2Si的外观形貌和颗粒尺寸发生了很明显变化,颗粒明显细化,多为类似球状颗粒的多边形,如图 4(d)所示。这是因为稀土Y毒化改变了Mg2Si的生长方向,促使其同向同时生长。图 4(e)中可以看到即将破碎的初生相Mg2Si,这可能与Mg2Si晶间脆性有关,此时的初生相Mg2Si尺寸开始粗化,多为不规则形貌,颗粒尺寸增加了9.75 μm,可能与过量稀土发生毒化作用有关[9]。在图 4(f)中没有初生相Mg2Si的出现,发生了伪共晶反应,这是因为复合材料的Mg2Si的含量的共晶点附近,在过快的冷却速度下,初生相Mg2Si来不及析出达到共晶点以下发生伪共晶反应。图 5是稀土Y添加量对初生Mg2Si尺寸和硬度的影响。从图 5中可以看出,复合材料的硬度随着稀土添加量的增加先增加后减小,在稀土添加量为0.5%时,硬度达到最大值125.13, 这与复合材料的凝固组织的形貌变化相关;由图 4可以看到,共晶Mg2Si组织形貌以多种形态出现在凝固组织中,例如放射状、短杆状和蠕点状等,这些组织形态与复合材料的力学性能紧密相关。图 6是稀土Y添加量对复合材料抗拉强度和伸长率的影响。复合材料的抗拉强度和伸长率随着稀土Y的添加量先上升后下降,在没有添加稀土Y时,复合材料中的初生相Mg2Si为不规则多边形,其尖角部位引起应力集中,此时共晶相则为放射状,严重割裂基体,二者共同使力学性能下降,这一点在添加稀土量为0.4%表现更加突出。添加稀土后,大量的放射状共晶相Mg2Si转变为短杆状或蠕点状,力学性能得到改善,如图 4(b)、图 4(d)和图 4(e)所示;添加0.5%的力学性能相比其他添加稀土的复合力学性能更好,是因为这是初生相Mg2Si为球状形,锐利的尖角基本消失,应力集中不明显;蠕点状的共晶相Mg2Si均匀的分布在基体上,力学性能表现良好。

|

| 图 4 Mg2Si/Al复合材料凝固组织 Fig. 4 solidification microstructure of Mg2Si/Al composites |

|

| 图 5 稀土Y添加量对初生Mg2Si尺寸和硬度的影响 Fig. 5 Effect of Y addition on the size and hardness of the primary Mg2Si |

|

| 图 6 稀土Y添加量对复合材料抗拉强度和伸长率的影响 Fig. 6 Effect of Y addition on tensile strength and elongation of the composite |

2.3 Mg2Si细化机制探讨

在合金中加入微量的稀土元素达到变质效果的途径一般认为分为两种:①吸附改变固液界面能和晶体的表面能从而使晶体生长方向由各向异性趋于各向同性,最终影响形貌; ②形成能成为晶体的异质形核核心的化合物而达到了细化组织的作用。根据Al-RE相图,Zhang认为RE的加入量小于10%时,在凝固的初期很难形成含RE的化合物,因此排除了Al-RE化合物作为初生Mg2Si相异质核心的可能[10],关于初生Mg2Si细化的原因,可能是稀土原子团簇促进了形核,刘波认为原子团簇的存在可以构成凝固形核的理论核心[11]。

根据凝固学原理[12],凝固过程中异质形核需要满足相互接触的两相晶面结构,如原子排列的几何情况、原子大小、原子间距等近似,其凝固界面的晶格畸变最小,即界面能最小,从而促进形核达到颗粒细化的目的。从Al-Mg2Si二元相图[13]可以得知,Mg2Si的含量为18%时,初生Mg2Si颗粒析出的温度在640℃以上,虽然钇以中间合金形式加入,但此时Y以原子团簇形式存在于合金液中[14],因此可能成为潜在的形核基底。为了判断形核的有效性,Bramfitt提出并建立了二维点阵错配度理论[15],根据其理论当错配度δ≤6%时形核最有效,6% < δ≤15%时中等有效,δ > 15%时为无效;其计算公式如下:

| $ \delta _{{{(hkl)}_n}}^{{{(hkl)}_s}} = \frac{1}{3}\sum\limits_{i = 1}^3 {\frac{{\left| {({d_{[uvw]_s^i}}\cos \theta ) - {d_{[uvw]_n^i}}} \right|}}{{{d_{[uvw]_n^i}}}}} \times 100\% $ | (1) |

式中:(hkl)s为基底的低指数面,而[uvw]s为(hkl)s上的低指数晶向,(hkl)n为待形核相的低指数面,而[uvw]n为(hkl)n上的低指数晶向,d[uvw]s为低指数[uvw]s晶向上的原子间距,d[uvw]n为低指数[uvw]n晶向上的原子间距,θ为[uvw]s和[uvw]n之间的夹角。

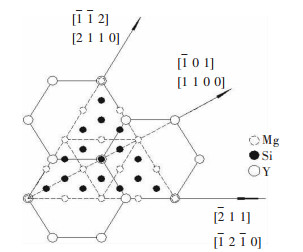

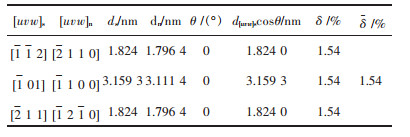

从文献[16]可以得知,稀土Y为密排立方结构,晶格常数a=0.3648nm,c=0.5732nm。同样由文献[17]可以得知,Mg2Si相的晶体结构为反萤石结构(属于面心立方结构),晶格常数a=0.6351nm。按照式[1]取异质形核质点Y的低指数面(0001)为基底地面,取形核相Mg2Si的低指数面(111)为形核相晶面,两个低指数面均为最密排面;Mg2Si是以Y的(0001)晶面为基底形核长大的。Y(0001)基面上的原子与Mg2Si(111)面上原子的匹配关系如图 7所示。计算结果如表 2所示,从表中可以知道晶格类型不同的两种物质的二维错配度为1.54% < 6%,因此Y作为异质形核的形核质点是最佳有效形核。

|

| 图 7 Y (0001)基面上的原子与Mg2Si(111)面上原子的匹配关系示意图 Fig. 7 Y (0001) and Mg2Si (111) on the surface atoms matching relation diagram |

| 表2 Y/Mg2Si界面的二维错配度计算表 Table 2 The Y/Mg2Si interface of the two dimensional mismatch |

|

| 点击放大 |

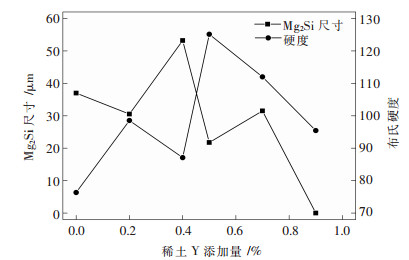

图 8是高倍下的稀土Y变质的Mg2Si/Al基复合材料的背散射电子像及面扫描。从背散射电子像中可以看到,稀土Y变质的初生Mg2Si颗粒的截面中心包含一个白色的小核心,从这一点可以推断稀土Y变质Mg2Si/Al基复合材料存在异质形核机制。为了验证初生Mg2Si颗粒中心的白色物质的成分,对该物质进行了能谱分析和初生Mg2Si颗粒面扫描分析。EDS分析结果表明,在白色质点中除还有Mg、Si元素外,还含有Y元素;面扫描分析同样也表明,在整个初生Mg2Si颗粒上Y元素均有分布。一般情况下判断元素间化合物形成的难易程度取决于它们的电负性差值,电负性差值越大,元素间的结合力越大, 越容易形成化合物。Y、Mg和Si的电负性分别为1.2、1.3和1.9,理论上Y和Si的电负性差值最大,优先形成Y5Si3,然而Y5Si3形成于1260℃,在本实验条件下Y5Si3化合物不会形成;另外, Mg与Y在567℃发生共晶反应生成Mg24Y5,但是本实验添加稀土含量偏低不足以发生此共晶反应,因此在凝固初期稀土Y可以作为异质形核的形核质点。

|

| 图 8 带核心的初生Mg2Si的面扫描 Fig. 8 Surface scan of primary Mg2Si with nuclei |

| 表3 带核心的初生Mg2Si的EDS检测结果 Table 3 EDS analysis result of the phases marked in primary Mg2Si |

|

| 点击放大 |

有研究表明[18],稀土是一种活性元素,易偏聚在固液界面前沿,降低表面能。由Al-Y二元相图可知,当稀土.(Y)(质量分数) < 3.5%时,Al3Y稀土相在共晶温度为639℃生成;金属在凝固过程中,一部分稀土原子Y吸附在Mg2Si前沿,引起Mg2Si产生晶格畸变从而降低表面能和形核功,促进更多的Mg2Si晶核生成,另一方面促进Mg2Si同向生长,随着温度的进一步下降到639℃下,形成Al3Y稀土相分布在Mg2Si的晶界周围,进一步阻碍Mg2Si生长,细化Mg2Si相[19]。

综上所述,Y对Mg2Si的变质有两方面的作用,一方面是凝固前期Mg2Si以稀土原子团簇Y为形核基底形成大量的晶核;另一方面是稀土Y富集Mg2Si前沿促进形核,稀土化合物Al3Y抑制其生长达到细化作用。

3 结论(1) 对于未加稀土Y和稀土Y的原位Mg2Si/Al基复合材料可以发现,稀土Y可以有效稀土初生相Mg2Si,在添加量为0.5%时效果最佳,颗粒尺寸为21.75 μm;此时力学行为最优良,抗拉强度为144MPa,伸长率为4.19%。

(2) 在原位Mg2Si/Al基复合材料凝固前期,通过二元错配度计算发现,游离态的稀土Y可以作为Mg2Si形核质点,起到细化初生相晶粒的作用。

| [1] | 杨磊, 刘炳, 刘国明.颗粒增强铝基复合材料的制备工艺[J]. 热加工工艺,2009,38 (10):93–97. |

| [2] | 林雪冬, 刘昌明, 吕循佳.Si与Mg含量对离心铸造原位颗粒增强Al-xSi-yMg复合材料组织与耐磨性能的影响[J]. 复合材料学报,2013,30 (1):155–164. |

| [3] | 桂满昌, 宋广生, 贾均, 等.Al-18Si过共晶合金熔体结构特征及磷的影响[J]. 金属学报,1995,31 (4):177–182. |

| [4] | 耿朋, 金培鹏, 王明亮, 等.Sr对过共晶Mg-Si合金微观组织的影响[J]. 铸造技术,2015,36 (2):399–402. |

| [5] | 王孝良, 武晓峰.Nd对Mg2Si/A1复合材料干滑动摩擦磨损行为的影响[J]. 特种铸造及有色合金,2013,33 (4):361–364. |

| [6] | 李鹏飞, 兰哗峰, 简医生, 等.Ce对A1-18% Si-10% Mg合金显微组织与力学性能的影响[J]. 铸造技术,2015,36 (3):559–575. |

| [7] |

ZHANG J, FAN Z, WANG Y. Microstructural refinement in Al-Mg2Si in situ composites[J].

J of Mater Sci Letters, 1999 (18):783–784. |

| [8] |

EMAMY M, KHORSHIDIR, HONARBAKHSH RAOUF A. The influence of pure Na on the microstructure and tensile properties of Al-Mg2Si metal matrix composite[J].

Mater Sci Eng A, 2011,528 (13-14):4337–4342. DOI: 10.1016/j.msea.2011.02.010. |

| [9] |

SI Y. Effect of Pr modification treatment on the microstructure and mechanical properties of cast Al-Mg2Si metal matrix composite[J].

Advanced Materials Research, 2014,936 (23):23–27. |

| [10] |

ZHANG J, FAN Z, WANG Y Q, et al. Microstructural development of Al-15wt.% Mg2Si in situ composite with mischmetal addition[J].

Materials Science and Engineering: A, 2000,281 (1):104–112. |

| [11] | 刘波.锶、锑变质初生Mg2Si的生长形态[D].长春:吉利大学, 2010:7-8. |

| [12] | 胡汉起. 金属凝固原理[M]. 北京: 机械工业出版社 , 1987 . |

| [13] |

ZHANG J, AN Z, WANG Y Q, et al. Microstructure and mechanical properties of in situ Al-Mg2Si composites[J].

Materials Science and Technology, 2000,16 (7-8):913–918. DOI: 10.1179/026708300101508685. |

| [14] | 章爱生, 万盛耀.钇对Mg2Si/AZ91D复合材料中Mg2Si相变质的影响[J]. 热加工工艺,2012,41 (18):113–120. |

| [15] | 刘政, 谌庆春.Ce对半固态A356铝合金初生α相细化机制的新探[J]. 铸造,2013,62 (8):761–764. |

| [16] | 刘光华. 稀土材料学[M]. 北京: 化学工业出版社 , 2007 . |

| [17] | 余本海, 刘墨林, 陈东.第一性原理研究Mg2Si同质异相体的结构、电子结构和弹性性质[J]. 物理学报,2011,60 (8):1–11. |

| [18] | 刘小梅, 刘岚, 刘政.稀土La对半固态A356铝合金凝固组织的影响[J]. 铸造,2010,59 (07):708–711. |

| [19] | 章爱生, 张旸.稀土对Mg2Si/AZ91D复合材料中Mg2Si相的影响[J]. 特种铸造及有色合金,2012,32 (8):690–693. |

2016, Vol. 7

2016, Vol. 7