| 半风化离子吸附型稀土的浸取实验 |

b. 江西理工大学,资源与环境工程学院,江西 赣州 341000

b. Resources and Environment Engineering Institute, Jiangxi University of Science and Technology, Ganzhou 341000, China

南方离子吸附型稀土是我国特有的稀土矿床,其中中重稀土含量较高,具有重大的开采利用价值[1-2].但由于近半个世纪的超强度开采,富矿被迅速开采利用,导致我国稀土资源工业探明储量逐年下降,稀土资源快速衰减,许多地区稀土资源接近枯竭[3].据《中国的稀土状况与政策》白皮书显示,我国南方离子吸附型稀土矿储采比已由20 年前的50 降至现在的15[4].目前我国离子吸附型稀土矿已探明工业储量约为150 万t,其中中重稀土储量占世界的80 %以上,而半风化离子吸附型稀土贫矿的储量约为工业储量的30 多倍[5-7].半风化稀土矿和低品位离子型稀土矿的开发已成为扩大稀土资源储量的关键[8-9].由此可见,半风化离子吸附型稀土贫矿的开发利用是扩大稀土资源储量的必然之路.

针对龙南某矿山的半风化离子型稀土进行柱浸和放大浸取研究,选用了某种新型的稀土浸取剂,优化了浸取工艺条件.

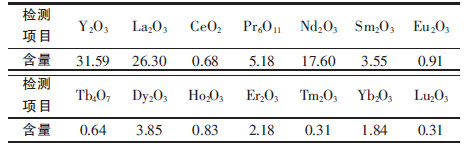

1 材料及方法 1.1 矿样的性质及其化学组成本试验矿样取自赣州龙南某矿区的半风化层,使用洛阳铲打至离地表8m 左右取样.该矿样呈松散细沙状,主要由石英、高岭石、斜长石、钾长石、白云石、白云母、蒙脱石等组成.矿样中稀土全相品位为0.11 %,其中离子相稀土含量0.083 7 %,离子相占全相的76.09 %.稀土矿湿度为16.12 %.稀土元素配分见表 1.

| 表1 稀土元素配分/% Table 1 REE distribution /% |

|

| 点击放大 |

1.2 实验方法

1)柱浸实验.取稀土原矿500 g 加入直径24 mm玻璃柱中,自然装矿,在矿层表面铺1~2 层滤纸;注液采用自制的可控制流速装置,通过高位加液槽将已配好的浸取剂按流速0.4 mL/min 进行淋浸,经过控速淋浸装置中的滴嘴均匀淋浸矿石.

2)放大实验.取稀土原矿15 kg 放入直径340 mm的浸出柱中,加浸取剂及尾液水,按试验条件进行放大实验.

2 试验结果与讨论因柱浸所取得的实验参数对现有的堆浸、原地浸矿工艺具有较好的指导意义,所以采取柱浸方式对矿物进行浸取研究[10-11].

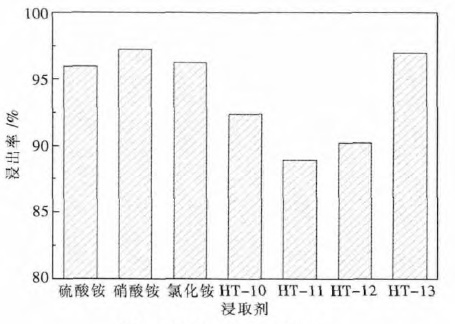

2.1 浸取剂的选择研究表明稀土矿物主要以离子相存在,只有通过浸取的方式来进行提取[12-14],稀土离子能被比其化学性质更活泼的阳离子交换下来[15-17],按离子交换能力排列NH4+>K+>Na+,NH4+与RE3+的半径大小相同,相互交换空间位阻效应小[18],易于发生交换反应.所以试验选择硫酸铵、氯化铵、硝酸铵、HT-10、HT-11、 HT-12、HT-13 等几种铵盐对半风化离子型稀土矿进行了浸取(HT 系列浸取剂由硫代硫酸铵、硫酸铵、硝酸铵等组成的混合浸取剂).其浸取条件为:柱浸,浸取剂浓度2 %,淋洗液固比0.6:1,尾水液固比0.4:1,淋浸速率0.4 mL/min.其结果如图 1 所示.

|

| 图 1 不同浸取剂的浸出率 Fig. 1 Leaching rate of RE by different leaching reagents |

由图 1 可知,对比几种药剂的浸取效果,其中硝酸铵和HT-13 对稀土的浸取效果最好.但考虑其成本问题,选择HT-13 作为浸取剂,使用硫酸铵作为对比.阴离子的水化离子半径对溶液中的NH4+与稀土离子的交换反应有着一定影响[19-22],可影响到NH4+向黏土矿物颗粒内部网状结构扩散的能力,水化离子半径越小,吸附能力越大,在离子交换过程中的阻力越大[23].

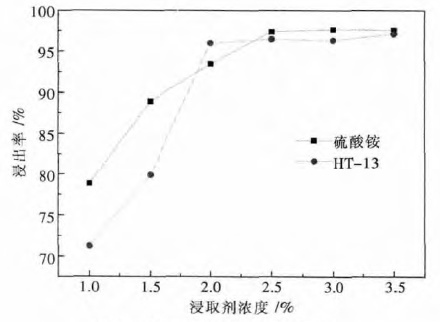

2.2 浸取剂浓度实验稀土矿浸取的过程是浸取剂溶液中NH4+与RE3+的交换过程,NH4+浓度直接影响稀土浸出率.NH4+浓度太高造成浸取剂的浪费;浓度太低,离子交换不完全,NH4+不足于把所有稀土离子完全交换下来,降低稀土浸出率.为确定最佳的浸取浓度以便得到最好的稀土浸出率,对不同浓度的浸取剂效果进行试验研究,结果见图 2.

|

| 图 2 浓度对稀土浸出率的影响 Fig. 2 Effect of concentration of leaching agent on on leaching rete of RE |

由图 2 可知,在一定浓度范围内,稀土浸出率随浸取剂浓度提高而升高.而当浓度过高时对浸取传质的影响不大,稀土离子不再随着药剂浓度的增大而被浸取.2 种浸取剂浓度以选择2 %为宜.

当浸取剂浓度增加时,NH4+所形成的浓度梯度增大,NH4+扩散推动力和传质过程增强,稀土浸出率提高;但当浸取剂浓度足够高时,稀土的浸出率受浸取剂浓度变化小.因此,适当的增加浸取剂浓度能充分有效的浸取稀土,但过高的浸取剂浓度反而不能增加稀土浸出率.

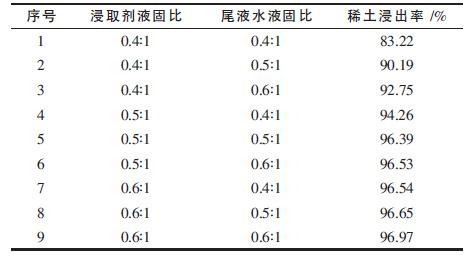

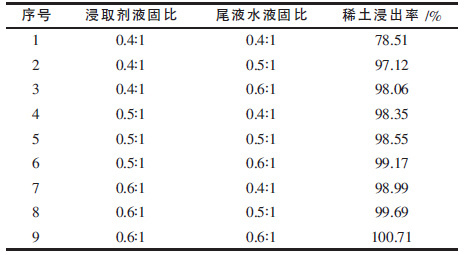

2.3 淋洗液固比与尾液水液固比条件实验稀土矿加完浸取药剂之后,有些稀土离子还残留在浸渣中,如果不及时用水冲洗干净会被再次吸附在黏土矿物上,降低稀土浸出率.浸取后期压尾液水的作用是把残留在浸渣中的被交换出的稀土离子提取出来.为确定最佳实验条件,设计了正交实验见表 2,表 3.

| 表2 硫酸铵2 因素3 水平正交实验结果 Table 2 Two factors and three levels orthogonal experiment results of ammonium sulfate |

|

| 点击放大 |

| 表3 HT-13 2 因素3 水平正交实验结果 Table 3 Two factors and three levels orthogonal experiment results of HT-13 |

|

| 点击放大 |

如表 2、表 3 所示,可以确定最佳浸取条件为:硫酸铵液固比为0.5:1,尾液水液固比为0.5:1,在此条件下稀土浸出率为96.39 %,HT-13 淋洗液固比为0.4:1,尾液水液固比为0.6:1,在此条件下稀土浸出率为98.06 %.

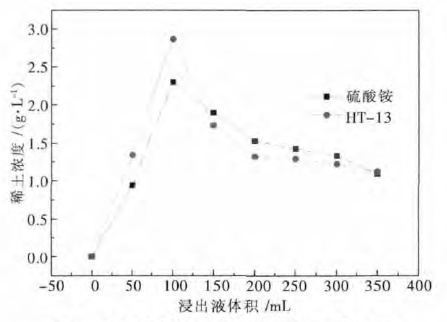

在此条件下,稀土的浸出曲线如图 3 所示.

|

| 图 3 硫酸铵及HT-13 的稀土浸取浓度曲线 Fig. 3 Concentration curve of RE leaching of ammonium sulfate and HT-13 |

用硫酸铵和HT-13 进行浸取半风化离子吸附型稀土矿,均能较快出现稀土浓度峰值,但拖尾现象比较严重,浸取周期较长[24].

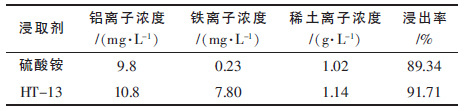

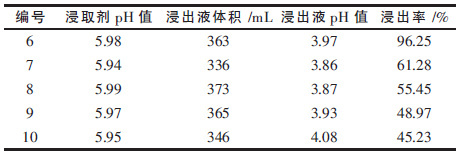

2.4 放大型试验为了能更好的模拟矿山实际浸取状况,进行了浸取放大试验.实验结果如表 4.

| 表4 浸取放大型试验结果 Table 4 Results of expanded leaching test |

|

| 点击放大 |

硫酸铵浸出液中,铝浓度为9.8 mg/L,铁浓度为0.23 mg/L;HT-13 浸出液中铝浓度为10.8 mg/L,铁浓度为7.8 mg/L.稀土浸出液达到生产上稀土贵液的标准,经碳酸氢铵除杂沉淀后,可得符合生产要求指标的稀土氧化物.

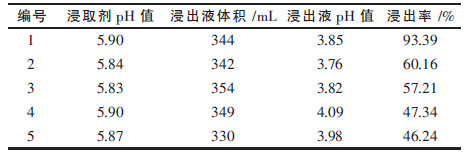

2.5 浸取剂的循环使用稀土是以离子状态吸附于高岭土和云母等黏土矿物中,当电解质的浓度大于矿样中的稀土浓度时,稀土可以交换下来进入浸出液中.为有利于稀土的交换和防止交换的可逆性,在实际生产中要求浸取剂浓度大大高于稀土矿中稀土的浓度,故实际上交换稀土所消耗的浸取剂的量很少,大部分浸取剂仍留在浸出液中,现阶段经过硫酸中和以后重新利用.

取500 g 稀土矿,浸取完成后,测浸出液质量、体积、pH 值以及稀土浸出率.加碳酸氢铵沉淀稀土,用硫酸将滤液调至原来pH 值后,将其作为下一编号试验的浸取剂,补加一定量的尾液水,重复前述步骤.其结果如表 5、表 6 所示.

| 表5 硫酸铵循环使用浸取结果 Table 5 Testing results of circulation use of ammonium sulfate |

|

| 点击放大 |

| 表6 HT-13 循环使用浸取结果 Table 6 Testing results of circulation use of ammonium sulfate |

|

| 点击放大 |

通过实验对比可以看到,在循环浸出中,HT-13在浸取过程中药剂消耗和硫酸铵相差不大,可以补加浸取剂循环使用或者作为后期尾水使用,以减小药剂耗量[25].

3 结论试验研究表明,借鉴离子吸附型稀土矿的提取工艺,对该半风化离子型稀土矿进行提取,可获得较好的稀土浸出率.

1)其最佳浸取条件为:硫酸铵浓度2 %,液固比为0.5:1,尾液水液固比为0.5:1,在此条件下离子相稀土浸出率为96.39 %;HT-13 浓度2 %,淋洗液固比为0.4:1,尾液水的原矿中液固比为0.6:1 在此条件下离子相稀土浸出率为98.06 %.

2)在放大型试验中,硫酸铵浸出液中稀土离子浓度为1.02 g/L,铝浓度为9.8 mg/L,铁浓度为0.23 mg/L; HT-13 浸出液中稀土离子浓度为1.14 g/L,铝浓度为10.8 mg/L,铁浓度为7.8 mg/L;

3)HT-13 在浸取过程中药剂消耗和硫酸铵相差不大,可以循环使用.

| [1] | 叶仁荪, 吴一丁. 中国稀土战略开发及出口产业规制政策研究[M]. 北京: 科学出版 , 2014. |

| [2] | 池汝安, 田君, 罗仙平, 徐志高, 何正艳. 风化壳淋积型稀土矿的基础研究[J]. 有色金属科学与工程, 2012, 3(4): 1–13. |

| [3] | 李文龙, 赵天南. 可持续发展视角下我国稀土出口策略分析[J]. 科学管理研究, 2013(3): 74–77. |

| [4] | 中华人民共和国国务院新闻办公室. 中国的稀土状况与政策[R].2012-61. |

| [5] | 李永绣, 周新木, 刘艳珠, 等. 离子吸附型稀土高效提取和分离技术进展[J]. 中国稀土学报, 2012, 30(3): 257–264. |

| [6] | 池汝安, 田君. 风化壳淋积型稀土矿评述[J]. 中国稀土学报, 2007, 25(6): 641–650. |

| [7] | 陈祥云, 王志刚. 江西省矿产资源产业发展研究[J]. 中国矿业, 2008, 17(4): 22–24. |

| [8] |

Tian J, Yin J, Tang X, Chen J, Luo X, Rao G. Enhanced leaching process of a low-grade weathered crust elution-deposited rare earth ore with carboxymethyl sesbania gum[J].

Hydrometallurgy, 2013, 139(6): 124–131. |

| [9] |

Tian J, Tang X, Yin J, Luo X, Rao G, Jiang M. Process optimization on leaching of a lean weathered crust elution-deposited rare earth ores[J].

Int J Miner Process, 2013, 119(2): 83–88. |

| [10] | 池汝安, 田君. 风化壳淋积型稀土矿化工冶金[M]. 北京: 科学出版社 , 2006. |

| [11] | 朱昌洛, 李华伦, 沈明伟. 半风化离子吸附型稀土矿可浸性试验研究[J]. 矿产综合利用, 2007(3): 24–26. |

| [12] |

Chi R, Tian J, Li Z, Peng C, Wu Y, Li S, Wang C, Zhou Z. Existing State and Partitioning of Rare Earth on Weathered Ores[J].

Journal of Rare Earths, 2005, 23(6): 756–759. |

| [13] | Chi R A, Tian J. Weathered crust elution-deposited Rare Earth Ores[M]. New York : Nova Science Publishers , 2008: 123-124. |

| [14] | 池汝安, 王淀佐. 稀土选矿与提取技术[M]. 北京: 科学出版社 , 1996: 221-274. |

| [15] |

Moldoveanu G A, Papangelakis V G. Leaching of lanthanides from various weathered elution deposited ores[J].

Canadian Metallurgical Quarterly, 2013, 52(3): 257–264. DOI: 10.1179/1879139513Y.0000000060. |

| [16] |

Moldoveanu G A, Papangelakis V G. Recovery of rare earth elements adsorbed on clay minerals: I. Desorption mechanism[J].

Hydrometallurgy,, 2012, 117/118: 71–78. DOI: 10.1016/j.hydromet.2012.02.007. |

| [17] |

Moldoveanu G A, Papangelakis V G. Recovery of rare earth elements adsorbed on clay minerals: II. Leaching with ammonium sulfate[J].

Hydrometallurgy, 2013, 131/132: 158–166. DOI: 10.1016/j.hydromet.2012.10.011. |

| [18] |

Qiu T S, Fang X H, Wu H Q, et al. Leaching behaviors of iron and aluminum elements of ion-absorbed-rare-earth ore with a new impurity depressant[J].

Transactions of Nonferrous Metals Society of China, 2014, 24(9): 2986–2990. DOI: 10.1016/S1003-6326(14)63435-X. |

| [19] |

Berrin T, John S, Tony R, et al. Significance of hydrated radius and hydration shells on ionic permeability during nanofiltration in dead end and cross berrin flow modes[J].

Separation and Purification Technolpgy, 2006, 51: 40–47. DOI: 10.1016/j.seppur.2005.12.020. |

| [20] |

Xiao Y F, Liu X S, Feng Z Y, et al. Role of minerals properties on leaching process of weathered crust elution-deposited rare earth ore[J].

Journal of Rare Earths, 2015, 33(5): 545–552. DOI: 10.1016/S1002-0721(14)60454-3. |

| [21] |

Xiao Y F, Feng Z Y, Hu G-H, et al. Leaching and mass transfer characteristics of elements from ion-adsorption type rare earth ore[J].

Rare Metals, 2015, 34(5): 357–365. DOI: 10.1007/s12598-015-0481-x. |

| [22] | 张臻悦, 徐志高, 吴明, 等. 复合铵盐浸出风化壳淋积型稀土矿的研究[J]. 有色金属(冶炼部分), 2013(4): 32–35. |

| [23] |

Tian J, Yin J, Chi R, et al. Kinetics on leaching rare earth from the weathered crust elution-deposited rare earth ores with ammonium sulfate solution[J].

Hydrometallurgy, 2010, 101(3-4): 166–170. DOI: 10.1016/j.hydromet.2010.01.001. |

| [24] |

Tian J, Yin J, Chen K, et al. Optimisation of mass transfer in column elution of rare earths from low grade weathered crust elution-deposited rare earth ore[J].

Hydrometallurgy, 2010, 103(1-4): 211–214. DOI: 10.1016/j.hydromet.2010.04.003. |

| [25] | GB26451-2011, 稀土工业污染物排放标准[S]. |

2015, Vol. 6

2015, Vol. 6