| Zn-Cu-Ti变形锌合金异常力学行为研究 |

1b. 中南大学,有色金属材料科学与工程教育部重点实验室,长沙 410083;

2. 海安县恒昌金属压延有限公司,江苏 南通 226661

1b. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Haian Hengchang Metal Calendering Co. Ltd., Nantong 226661, China

在当前我国铜资源日趋匮乏的形势下,“以锌节铜”和“以锌代铜”成为材料制造领域一个新的发展方向.锌及锌合金熔化温度低,变形抗力小,加工能耗低,且廉价易得,可显著节约材料成本和加工成本[1-2].因此,与一般锌铜合金相比,力学性能优良的Zn- Cu-Ti 变形锌合金抗腐蚀能力强,且有良好的成形性能和较高的抗蠕变性能.目前,Zn-Cu-Ti 变形锌合金已在五金、装饰、机械、电子、仪器仪表等制造领域获得广泛应用[3],且需求日益扩大.因此,深入开展该合金的组织与性能研究,进一步优化生产工艺,推广其应用范围,具有重要现实意义.

通常,金属材料表现出“加工硬化”和“退火软化”的力学行为,即在冷变形过程中因应变强化,变形材料的硬度与强度明显提高,塑性显著下降.因此,一定程度变形后,必须对产生硬化的材料进行退火处理,实现材料的软化与塑性恢复,以便后续进行塑性成形.然而,Zn-Cu-Ti 变形锌合金则表现出与常规金属材料截然不同的异常力学行为,即“加工软化”和“退火硬化”.锌合金的这一奇异性能已被生产和实验所证实[3-4],但这种“异常行为”的机理至今尚无统一认识.孙文声等[5]针对Zn-16Al 变形锌合金的“加工软化”现象进行了研究,指出其加工软化的物理机制是因为冷加工过程中发生晶界破坏和动态不完全再结晶.但所提供的证据不足,难以清楚解释变形锌合金发生冷加工软化的相变规律.孙文声等[6]在另一篇报道中对Zn-16Al 合金的“退火硬化”现象进行分析,指出其硬化主要是退火过程中有硬质相析出所致.Chih-Fu Yang 等[7]对细晶Zn-Al 和Zn-Al- Cu 合金“加工软化”和“退火硬化”现象进行了较深入研究,从位错和晶粒尺寸的角度解释了锌合金的异常力学行为,并建立了晶界吸收位错塞积的动态回复和动态再结晶模型,但未考虑相变和晶界滑移对合金“异常行为”的影响,机理解释不充分.目前,在变形锌合金方面的报道主要是针对Zn-Al 系合金,对Zn-Cu 系合金的研究极少.张喜民等[8]虽然较为系统地报道了变形Zn-Cu-Ti 合金蠕变行为及其组织与性能特性,但未涉及合金冷“加工软化”和“退火硬化”的问题.

本文以一种实用型变形锌合金Zn-Cu-Ti 为对象,采用性能测试与组织分析相结合的手段,针对该合金冷轧变形“加工软化”和热处理“退火硬化”的异常力学行为开展深入研究,旨在为该合金带材生产工艺优化提供科学依据.

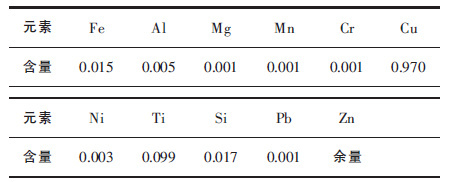

1 实验试验所用Zn-Cu-Ti 合金熔点420 ℃,合金带材由江苏省某企业提供.生产工艺如下:原料→熔炼→连铸→热轧→冷轧→退火→剪切,熔炼温度为560 ℃,熔炼时加入0.001 %~0.005 %的混合稀土精炼除渣、净化熔体,熔体连铸后经热轧开坯,在室温(25 ℃)下进行冷轧.原始坯料为3.50 mm 的热轧态板坯.Zn- Cu-Ti 合金实测成分如表 1 所示.

| 表1 Zn-Cu-Ti 合金的化学成分(质量分数,%) Table 1 Compositions of Zn-Cu-Ti alloy(mass fraction,%) |

|

| 点击放大 |

将3.50 mm 热轧态板坯经多个道次冷轧到0.50 mm,每道次变形率15 %~20 %,对各道次带材取样.采用BUEHLER MICROMET 5100 SERIES 维氏硬度计进行硬度测试,测试条件为50 g 载荷,加载15 s,测量3 次取平均值.将冷轧至0.50 mm(变形率85.7 %)的带材试样在箱式电阻炉中经195 ℃×(2 h、4 h、6 h)和215 ℃×(2 h、4 h、6 h)退火热处理.拉伸试验按国标(GB/T 228-2002) 非标准件取样制样,标距25 mm,平行长度30 mm;室温拉伸采用美国Instron 8802 型电液伺服力学试验机,拉伸速度5 mm/min.扫描电镜样品先经粗磨、抛光后,用浸蚀液(2 g 重铬酸钾,8 mL 浓硫酸,4 mL 饱和氯化钠溶液,100 mL 蒸馏水;或10 %稀硝酸酒精)浸蚀6~10 s,然后采用带能谱仪的Quanta-200 环境扫描电镜在 SE(secondary electron,二次电子)模式下对样品进行微观形貌及EDS 微区成分分析.透射电镜样品先采用机械减薄至0.06~0.08 mm 后冲成Φ3 mm 的圆片,圆片经凹坑减薄至约0.04 mm,随后采用Gantan PIPS691 型离子减薄仪减薄,减薄角度4°,直至穿孔形成薄区,然后采用TecnaiG2 20 型和Titan G260-300 物镜球差矫正电镜进行TEM 高倍显微组织观察.

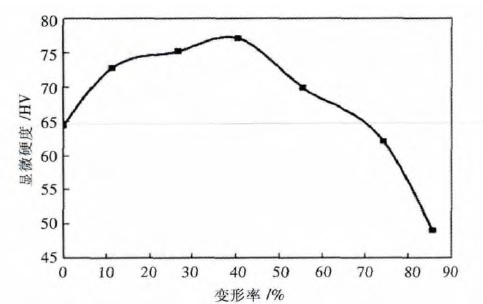

2 结果与讨论 2.1 Zn-Cu-Ti 合金“加工软化”行为分析图 1 所示为显微硬度与冷轧变形率的关系.可见,Zn-Cu-Ti 合金随冷轧变形程度增大,整体呈现加工软化,即变形率逐渐增大时维氏硬度减小.变形初期,变形率从0 %增大到11.4 %,硬度从64.4 HV 升高到72.8 HV;变形率为10 %~40 %时,硬度增长趋势减缓,变形率近40 %时增长到77.1 HV;变形率大于40 %后硬度迅速减小,变形率从74.3 %增大到85.7 %时,带材硬度从62.1 HV 降为49.0 HV,表现出明显的“加工软化”.这种“加工软化”现象带来不利的影响是轧制过程中润滑不及时或不充分会出现黏辊现象,且轧后带材强度较低;有利的是轧制时容易咬入,轧制过程易于控制,冷轧变形率大,所需轧制力小,生产能耗低.

|

| 图 1 冷轧Zn-Cu-Ti 合金的硬度曲线 Fig. 1 Vickers hardness curve of cold-rolled Zn- Cu-Ti alloy |

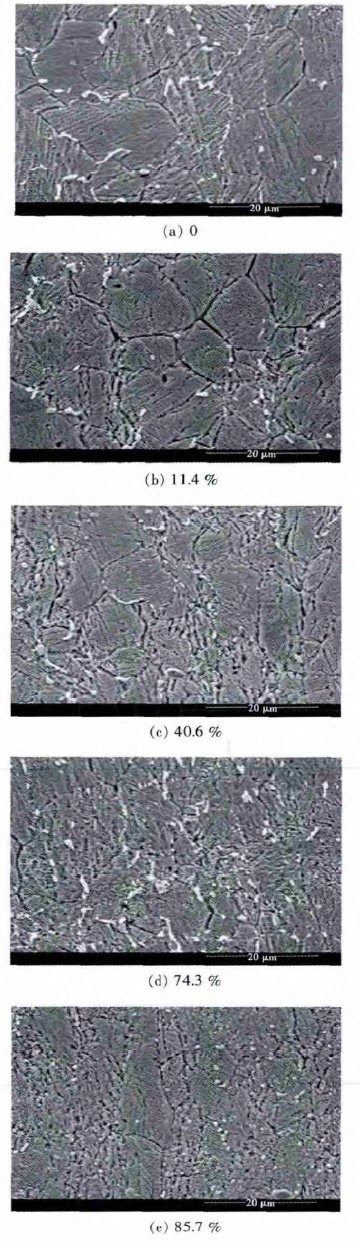

图 2 为冷轧变形Zn-Cu-Ti 合金带材轧制面扫描(SEM)组织.可知,热轧态(冷轧变形率0 %)板坯试样晶粒粗大而均匀;冷轧变形率达11.4 %时,晶粒比热轧态稍小,但大小不均; 而变形率为40.6 %和74.3 %时,晶粒大小均匀,尺寸明显减小;冷轧变形率达到85.7 %时,晶粒被拉长,存在个别粗大晶粒.可见,冷轧变形使Zn-Cu-Ti 合金晶粒逐渐减小,但减小幅度不大,基本上仍在一个数量级;大量晶粒被拉长和破碎; 原本位向不同的晶粒取向变成大体一致,可能会增强合金的各向异性.

|

| 图 2 不同冷轧变形率的Zn-Cu-Ti 合金带材轧制面扫描组织(SEM) Fig. 2 Microstructures of rolling plane section of Zn-Cu-Ti alloy strips (SEM) |

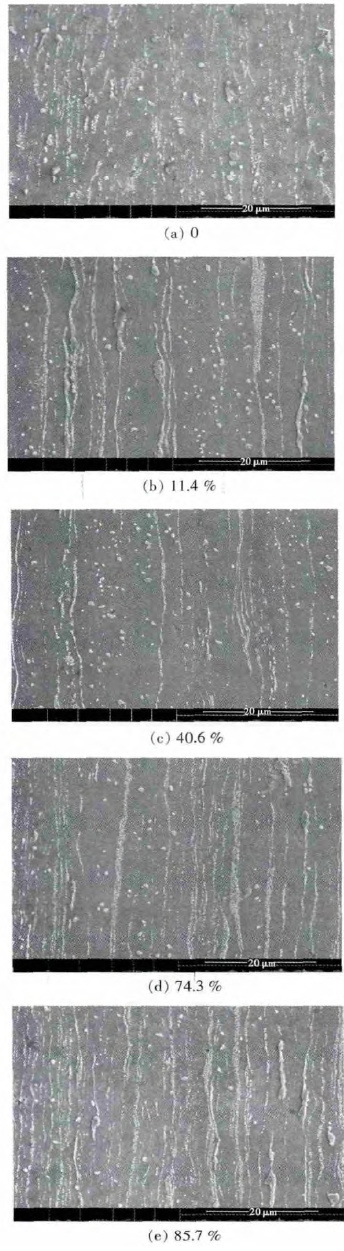

图 3 所示为Zn-Cu-Ti 合金带材轧制面上第二相分布.由图 3 可见,冷轧变形率从0 %逐渐增大到40.6 %时,Zn-Cu-Ti 合金带材中第二相逐渐减少,变形率达40 %左右时第二相最少,表明此时合金固溶程度较高;而继续冷轧,析出又逐渐增多,表明在强应变作用下第二相脱溶析出.这些白色颗粒状和短棒状的第二相因协调变形而被破碎或聚集,在冷轧过程中沿变形方向分布.

|

| 图 3 不同冷轧变形率的Zn-Cu-Ti 合金带材轧制面第二相组织(SEM) Fig. 3 Second phase distribution of rolling plane section of Zn-Cu-Ti alloy strips (SEM) |

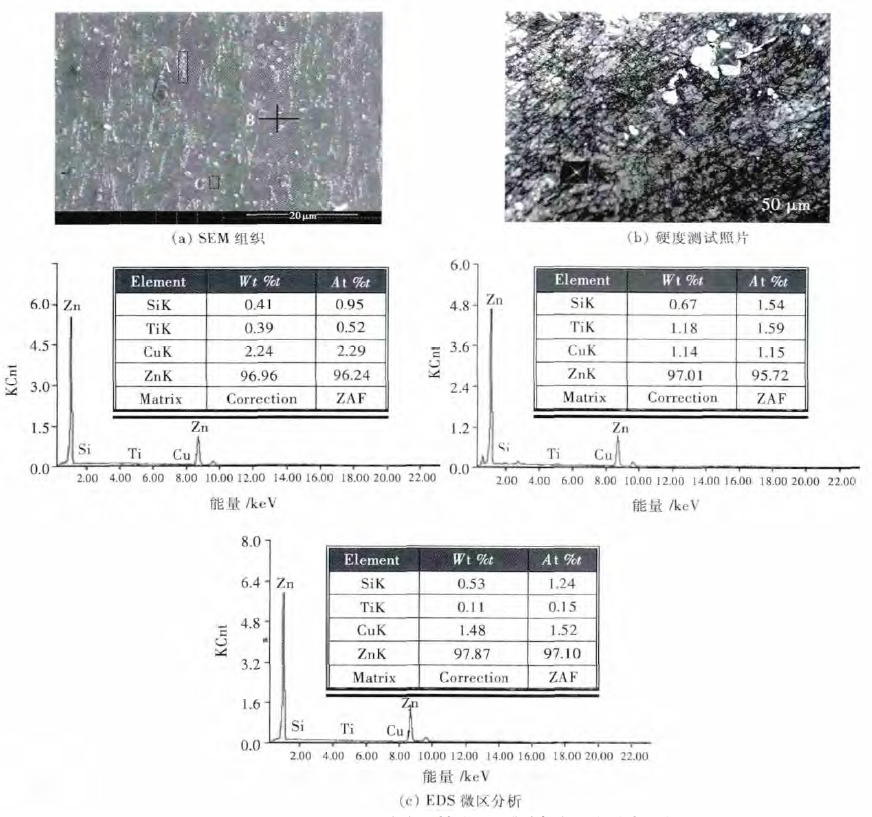

图 4 所示为冷轧态Zn-Cu-Ti 合金板材轧制面 SEM 微区形貌、成分和硬度测试照片.如图 4(a)所示,组织中有2 种析出相,A 区域为球状相,B 区域为细小颗粒状相,C 区域为Zn-Cu-Ti 合金基体组织.对相应区域进行微区成分分析,结合Zn-Cu-Ti 合金有关相图和文献可知[7-9],球状A 区域Cu 含量相对较多,为初晶ε 相(CuZn2、CuZn3、CuZn5系列相,平均原子配比为CuZn4) 区;B 区域有较多的含Ti 量,为 TiZn15析出相区;C 区域Cu、Ti 含量较少,Zn 含量较高达97.87 %,为富Zn 基体区.但国内外已有研究成果指出[8-10],Zn-Cu-Ti 合金中的第二相(ε 相和TiZn15相)常常聚集在一起,两者同时出现,难以从形貌(OM和SEM)上区分.图 4(b)所示为Zn-Cu-Ti 合金第二相和基体硬度测试照片,结果显示,第二相显微维氏硬度为225.6 HV,基体硬度为59.8 HV,第二相比基体硬度高很多,可见Zn-Cu-Ti 合金中第二相较基体硬而脆.一般来讲,这些聚合长大的硬而脆的金属间化合物对合金有一定强化作用,但因为都是较粗大的平衡相,强化作用并不显著.而且这些聚合物不象基体那样易于变形,当受到应力作用时它们与基体之间的结合易遭到破坏,形成极细的空穴,随着合金的进一步被拉伸,空穴聚合并长大,导致材料伸长率减小,塑性降低[11-12].

|

| 图 4 Zn-Cu-Ti 合金带材微区能谱分析和硬度测试照片 Fig. 4 Micro-area energy spectrum analysis and hardness test graph of Zn-Cu-Ti alloy strips |

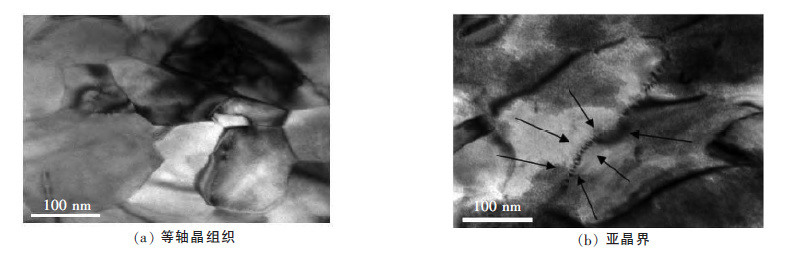

图 5 所示为0.50 mm 冷轧态Zn-Cu-Ti 合金带材透射(TEM)组织.从图 5(a)中可以看出,冷轧态试样高倍组织为近似等轴晶,组织极为细小但不均匀,存在较多不稳定的亚结构.图 5(b)箭头所示为晶粒内原子排列位向不一致的亚晶界.分析表明,Zn-Cu- Ti 合金冷轧变形进行到一定程度后,随变形量逐渐增大,合金变形储能增多.对于这种再结晶温度很低的锌合金,冷轧变形储能可诱发合金发生动态回复和动态再结晶[12].因为锌合金是层错能高的金属,扩展位错窄,而加入Cu、Ti 等溶质原子后降低了层错能,扩展位错变宽,动态回复受到阻碍,而动态再结晶更加容易进行.动态再结晶使Zn-Cu-Ti 合金中的变形组织改组为新的、无畸变的等轴晶,塑性得到恢复,强度和硬度降低,从而使合金产生一定的加工软化效应.

|

| 图 5 冷轧态Zn-Cu-Ti 合金带材高倍微观组织(TEM) Fig. 5 TEM microstructures of cold-rolled Zn-Cu-Ti alloy strips |

研究表明,Cu 原子半径145 pm,为fcc 结构;Ti原子半径176 pm,为hcp 结构;Zn 原子半径142 pm,为hcp 结构.Hume-Rohery[12]提出有利于大量固溶的原子尺寸条件需满足2 个组元的原子半径不超过15 %,且溶质与溶剂的晶体结构类型相同是能够形成无限固溶体的必要条件.Cu 原子与Zn 原子大小接近,Cu 在Zn 中会形成置换式固溶体;Ti 与 Zn 原子大小差别较大,但两者晶体结构相同,同样易于形成置换式固溶体.由于固溶体存在晶格畸变,这种畸变能导致Cu 和Ti 在Zn 中产生固溶强化,使锌合金的强度和硬度增大[13].当饱和固溶体受到应变作用或温度变化时,Zn 基体中的Cu 和Ti原子会脱溶析出形成硬质第二相(ε 和TiZn15相)粒子.这些粒子的硬度高于基体,对锌合金产生一定的第二相强化作用.已有研究发现[10-14],Zn-Cu-Ti合金是典型的固溶强化型合金,固溶强化效应高于第二相强化.第二相(ε 和TiZn15相)在一定温度下固溶,将提高合金的强度和硬度;在较低温度下析出,将降低合金强度与硬度.

冷轧变形引起合金力学性能发生变化的机理主要包括:位错密度增大和晶格畸变加剧引起的形变强化、晶粒细化引起的细晶强化、第二相析出引起的强化与软化、动态再结晶引起的软化、晶粒择优取向引起的各向异性等.冷轧变形初期(变形率<40 %),合金板坯发生塑性变形,位错密度增大,晶格畸变加剧,合金发生形变强化导致强度与硬度提高;晶粒细化也带来一定的强化效应; 这2 种机制导致了冷轧初期板材硬度略有增大.冷轧继续进行(变形率>40 %),塑性变形热和变形储能诱发固溶的Cu、Ti 原子以第二相形式析出(图 3(d),图 3(e)),基体中的溶质原子减少,固溶强化效应显著降低,合金发生明显软化;另外,由于合金发生动态再结晶,位错密度和畸变减少(图 5),同样发生软化;虽然在这种情况下析出的第二相对基体有一定强化作用,晶粒的细化(图 2(c),图 2(d),图 2(e))也带来一定强化效果,但固溶强化效应降低引起的软化作用和再结晶软化作用占主导地位,导致冷轧变形过程中出现显著的“加工软化”现象.

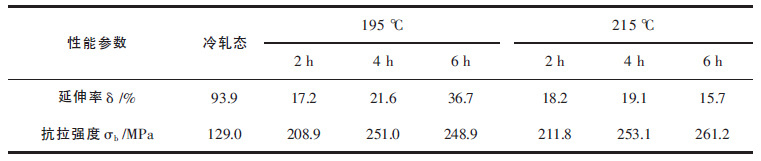

2.2 Zn-Cu-Ti 合金“退火硬化”行为分析将冷轧变形率达85.7 %的带材进行195 ℃×(2 h、4 h、6 h)和215 ℃×(2 h、4 h、6 h)退火热处理.表 2 为 Zn-Cu-Ti 合金带材经不同制度热处理后的力学性能参数.由表 2 可以看出,经退火处理后,带材试样的抗拉强度均由退火前的129 MPa 提高到200 MPa 以上,最高增长率超过102 %,而伸长率则显著降低,表现出明显的“退火硬化”现象.在195℃下退火时,随保温时间延长,试样伸长率和强度增大,且抗拉强度达到200 MPa 以上;在215 ℃退火时,伸长率在保温4 h 时最大,保温2 h 或6 h 时较小,但伸长率均在15 %~20 %之间,而抗拉强度随保温时间延长而逐渐增大,均大于200 MPa;另外,带材在保温时间相同的退火条件下,215 ℃退火比195 ℃退火,带材获得更高强度.

| 表2 退火态Zn-Cu-Ti 带材力学性能参数 Table 2 Mechanical properties of annealed Zn-Cu-Ti alloy strips |

|

| 点击放大 |

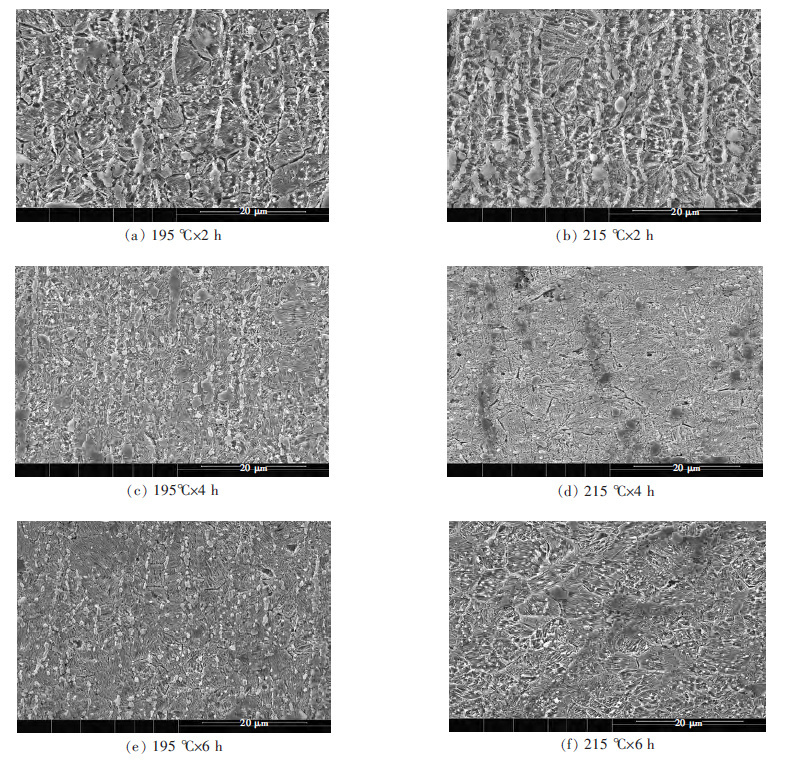

图 6 所示为退火态Zn-Cu-Ti 合金带材横截面微观组织.由图 6 可以看出,无论在195 ℃还是215 ℃下退火,随保温时间延长,Zn-Cu-Ti 带材试样的晶粒大小变化均不明显,但第二相减少,且更加细小弥散.表明,退火热处理过程中,静态再结晶及二次再结晶等组织变化不显著,由此引起的软化作用也就较弱;而部分第二相发生分解,Cu、Ti 等合金元素固溶于基体,增强了合金的固溶强化效应,所以合金的强度明显提高,塑性降低[15].

|

| 图 6 温度为195 ℃和215 ℃下不同退火时间退火态Zn-Cu-Ti 合金带材横截面微观组织(SEM) Fig. 6 SEM microstructures of cross section of annealed Zn-Cu-Ti alloy strips |

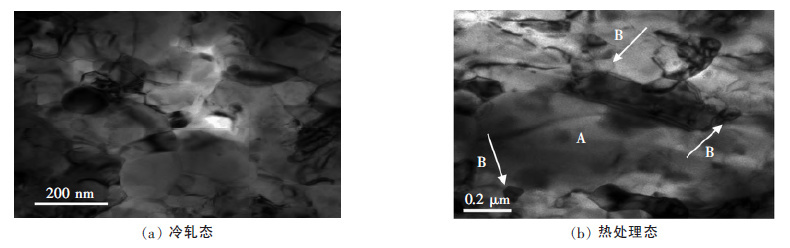

图 7 为0.50 mm 冷轧和退火态Zn-Cu-Ti 合金带材的透射(TEM)组织.与图 5 相同,冷轧态试样中存在动态再结晶晶粒、亚晶粒、残留位错等多种组织;与冷轧态组织相比,退火态试样在静态再结晶过程中,个别晶粒有所长大(图 7(b)中A 区),可以观察到一些细小的正在长大的二次再结晶晶粒(图 7(b)中B 箭头所指).显然,退火态组织更不均匀,异常长大的晶粒在拉伸时更易萌生裂纹源,导致塑性明显降低[16].

|

| 图 7 Zn-Cu-Ti 合金带材冷轧态和热处理态试样高倍组织(TEM) Fig. 7 TEM microstructures of Zn-Cu-Ti alloy strips |

退火过程中,Zn-Cu-Ti 合金可能发生的组织变化包括:静态再结晶、位错和晶格畸变减少、二次再结晶和晶粒长大、第二相分解固溶等.退火过程中,合金发生静态再结晶,位错密度降低,晶格畸变得到恢复,合金形变强化减弱;已发生动态再结晶的试样在退火过程中发生二次再结晶和晶粒长大,这些变化将产生软化作用;退火过程中,大量第二相分解,Cu、Ti 原子固溶于基体,使固溶强化显著增强,合金发生明显硬化.固溶强化增强的同时,第二相强化作用减弱,2 种强化机制相互竞争,固溶强化效果高于第二相强化,导致合金带材退火后较冷轧态强度增大,即发生了“退火硬化”.掌握了合金“退火硬化”的基本原理,实际生产时,就可以通过适当的退火处理使Zn-Cu-Ti 合金获得更高的强度性能.

3 结论1)对热轧态Zn-Cu-Ti 合金进行多道次冷轧变形,当冷轧变形率超过40 %时,合金硬度显著下降,表现出异常“加工软化”行为.冷轧变形诱发合金发生动态再结晶及第二相析出,是引起合金“加工软化”的根本原因.

2)对经过85.7 %以上冷轧变形的Zn-Cu-Ti 合金带材试样在195 ℃和215 ℃下退火,带材硬度和强度显著升高,表现出明显的“退火硬化”现象,且215 ℃退火比195 ℃退火硬化更显著.在退火温度下第二相发生分解,Cu、Ti 原子固溶于基体,固溶强化效应高于第二相强化,使合金表现出“退火硬化”行为.

| [1] | 彭曙光. 锌铜钛合金及其产业前景分析[J]. 湖南有色金属, 2003, 19(2): 35–37. |

| [2] | 郭天立, 杨如中, 陈锐. 锌合金发展现状述评[J]. 有色矿冶, 2001, 17(5): 37–40. |

| [3] | 彭大暑. 金属塑性加工原理[M]. 2版. 长沙: 中南大学出版社 , 2014: 159-163. |

| [4] | 高存贞, 杨涤心, 谢敬佩, 等. 高铝锌合金研究现状及进展[J]. 热加工工艺, 2010, 39(7): 23–28. |

| [5] | 孙文声, 张锦麟. 加工量对ZA16合金组织和性能的影响[J]. 热加工工艺, 2010, 39(23): 13–15. |

| [6] | 孙文声, 张锦麟, 董乐军. 变形Zn-16Al合金退火硬化行为研究[J]. 兵器材料科学与工程, 2010, 33(6): 51–53. |

| [7] |

Yang C F, Pan J H, Lee T H. Work-softening and anneal-hardening behaviors in fine-grained Zn-Al alloys[J].

Journal of Alloys and Compounds, 2009, 468: 230–236. DOI: 10.1016/j.jallcom.2008.01.067. |

| [8] | 张喜民. 变形锌铜钛合金蠕变行为及其组织性能研究[D]. 长沙: 中南大学, 2010. |

| [9] |

Diot M, Philippe M J, WeGria J, et al. Addition elements and texture gradients in rolled zinc alloys[J].

Scripta Materialia, 1999, 40(11): 1295–1303. DOI: 10.1016/S1359-6462(99)00077-9. |

| [10] | 王艳, 肖来荣, 万磊, 等. 两种变形Zn-Cu-Ti锌合金的组织与性能[J]. 特种铸造及有色合金, 2012, 32(11): 1054–1059. |

| [11] |

Abou El-Khair M T, Daoud A, Ismail A. Effect of different Al contents on the microstructure, tensile and wear properties of Zn-based alloy[J].

Materials Letters, 2004, 58(11): 1754–1760. DOI: 10.1016/j.matlet.2003.10.058. |

| [12] | 张喜民, 肖来荣, 温燕宁. 挤压Zn-Cu-Ti合金组织及其力学性能[J]. 材料科学与工程学报, 2010, 28(4): 1–7. |

| [13] |

Zhu Y H, To S, Liu X M, et al. Microstructural changes inside the lamellar structures of alloy ZA27[J].

Materials Characterization, 2006, 57(4/5): 326–332. |

| [14] | 乔艳艳, 宋克兴, 张彦敏, 等. 热处理对变形Zn-Cu-Ti合金组织和性能的影响[J]. 河南科技大学学报, 2015, 36(1): 6–12. |

| [15] |

Savaskan T, Hekimoqlu A P, Purcek G. Effect of copper content on the mechanical and sliding wear properties of monotectoid-based zinc-aluminium-copper alloys[J].

Tribology International, 2004, 37(1): 45–50. DOI: 10.1016/S0301-679X(03)00113-0. |

| [16] |

Santos G A, de Moura Neto C, Osorio W R, et al. Design of mechanical properties of a Zn27Al alloy based on microstructure dendritic array spacing[J].

Materials and Design, 2007, 28(9): 2425–2430. DOI: 10.1016/j.matdes.2006.09.009. |

2015, Vol. 6

2015, Vol. 6