| 快速浮选提高锌渣中银回收率的试验研究 |

2. 湖南有色金属研究院,湖南长沙410015

2. Hunan Research Institute of Nonferrous Metals, Changsha 410015

目前,炼锌工艺主要有火法工艺和湿法工艺,采用湿法工艺生产的电锌产量约占总锌产量的80%[1],这必然会产出大量的湿法浸出锌渣,且渣中一般含100~600 g/t银[2].湿法炼锌工艺主要有常规浸出法工艺、高温高酸浸出工艺、直接浸出工艺等[3].

回收湿法浸出锌渣中的银主要有浮选法、浸出法、选冶结合工艺[4-6]等.许多矿业工作者[7-11]针对常规湿法浸出锌渣中银的回收进行了理论及工艺的研究,结果表明,常规法浸出锌渣中大约80 %的银以硫化物或单体形态存在,且90 %以上的银分布在≤0.0 74mm可浮选粒级范围内,因此可采用直接浮选法或预处理后再浮选的方法回收浸出锌冶炼渣中的银.目前,国内国外已有很多厂家采用浮选工艺来回收锌浸出渣中的银[12-14],取得了良好的经济效益.

然而,对高温高酸锌冶炼工艺产生的锌渣(又称高温高酸锌渣)中的银,则一直没有有效回收[15].通过MLA矿物自动检测仪器详细地研究了高温高酸锌渣的物质组成和银赋存状态,提出了快速浮选提高高温高酸锌渣中银的回收率的回收工艺,实现了银回收.

1 浸渣物质组成试样为某锌冶炼公司的高温高酸锌渣.该锌浸出渣组成较为复杂,既有原生矿物,也有冶炼中形成的次生物质.通过MLA矿物自动检测设备测得高温高酸锌渣的矿物组成如表 1所示.

| 表1 锌渣物质组成 Table 1 Material composition of zinc leach residue |

|

| 点击放大 |

由表 1可知,试样中主要物质为水铁矾、含锌氧化铁、硅胶.银物相分析结果如表 2所示.

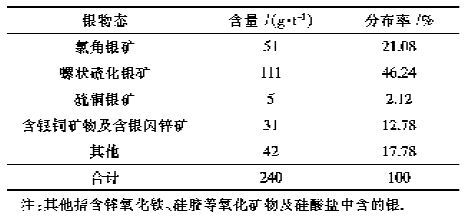

| 表2 银物相分析结果 Table 2 Phase analysis of silver |

|

| 点击放大 |

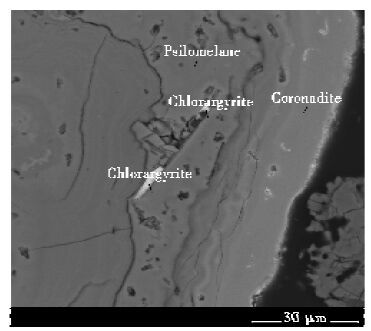

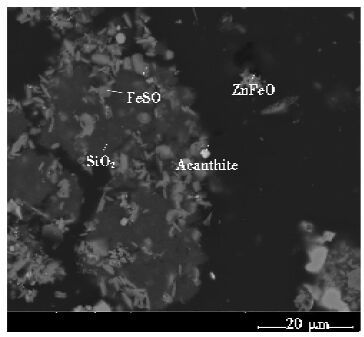

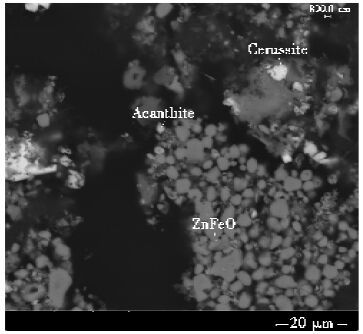

由表 2可知,高温高酸锌渣中银矿物主要是螺状硫化银、氯角银矿.高温高酸锌渣中银主要与锰矿物、闪锌矿、铜矿物胶结在一起.氯角银矿主要与锰矿物共生(见图 1) ,螺状硫化银则呈细粒状零星分布于水铁矾和硅胶的混合物(见图 2) 、含锌氧化铁(见图 3) 等物质中.

|

| 图 1 BSE图象样品中氯角银矿(Chlorargyrite)包含于硬锰矿(Psilomelane)中 Fig. 1 BSE image sample show that Chlorargyrite is included in Psilomelane |

|

| 图 2 BSE图象样品中细粒螺状硫银矿(Acanthite)分布于水铁矾(FeSO)和硅胶(SiO2)集合体中 Fig. 2 BSE image sample show that Acanthite is included in the aggregate of FeSO and SiO2 |

|

| 图 3 BSE图象样品中细粒螺状硫银矿(Acanthite)零星分布于含锌氧化铁(ZnFeO)中 Fig. 3 BSE image sample show that Acanthite is included in ZnFeO |

2 试验研究

由高温高酸锌渣的物质组成及银赋存状态研究可知,该渣中的银主要为氯角银矿、螺状硫化银.氯化银、螺状硫化银、硫铜银矿(共占69.44 %)属于易浮矿物[16],而存在于铜矿物及闪锌矿表面的微细粒银可随铜矿物和闪锌矿一起上浮,而与含锌氧化铁、硅胶等氧化矿或是硅酸盐矿中的银是无法回收的.

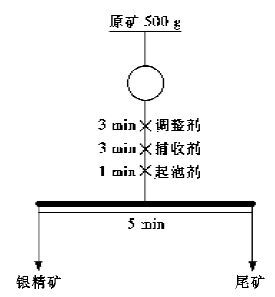

综合以上因素,试验进行了分散剂六偏磷酸钠、水玻璃,活化剂硫化钠、硫脲,捕收剂丁胺黑药、乙硫氮、丁基黄药等对锌渣中银浮选的影响的研究,试验流程见图 4.

|

| 图 4 单因素条件试验流程图 Fig. 4 Test flow chart of univariate condition |

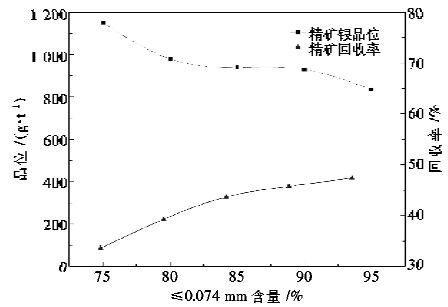

2.1 银粗选试验 2.1.1 磨矿细度试验

该锌渣矿样为结块泥状,其自然粒度比较细,但由于堆放风干,浸出渣凝结成块状,故需要进行磨矿.据锌渣中银矿物性质,按照图 4试验流程,以磨矿产品中≤0.037 mm含量来考察磨矿细度对银浮选指标影响,试验结果见图 5.

|

| 图 5 磨矿细度对银浮选指标的影响 Fig. 5 Grinding fineness affect on silver flotation |

由图 5可知,随磨矿细度增加,精矿银品位下降,回收率升高.磨矿细度在≤0.0 37 mm占75 %时,精矿银品位最高.当磨矿细度达≤0.037 mm占90 %以上时,精矿银品位急剧下降,原因是渣块过粉碎导致矿浆泥化严重,泡沫夹带大量细泥使得精矿银品位急剧下降.最终,磨矿细度定为≤0.0 37 mm占90 %.

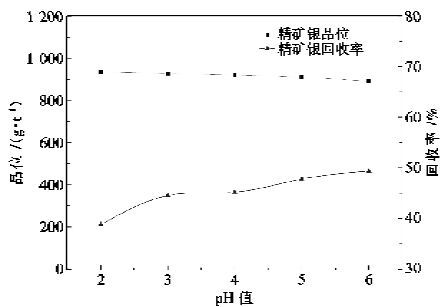

2.1.2 酸碱度条件试验固定磨矿细度≤0.0 37 mm占90 %,按图 4试验流程,采用硫酸和氢氧化钠调节矿浆pH,考察不同pH值对银浮选指标影响,试验结果见图 6.

|

| 图 6 矿浆pH值对银浮选试验的影响 Fig. 6 PH of pulp affect on silver flotation |

由图 6可知,随pH升高,银精矿品位有所下降,回收率略有提高.为了有效回收锌渣中银,要尽量提高粗选作业银回收率.故确定锌渣选银pH为5.0.

2.1.3 捕收剂条件试验固定磨矿细度 ≤0.0 37 mm占90 %、矿浆pH 5,按图 4试验流程,进行捕收剂种类、用量和组合配比试验.

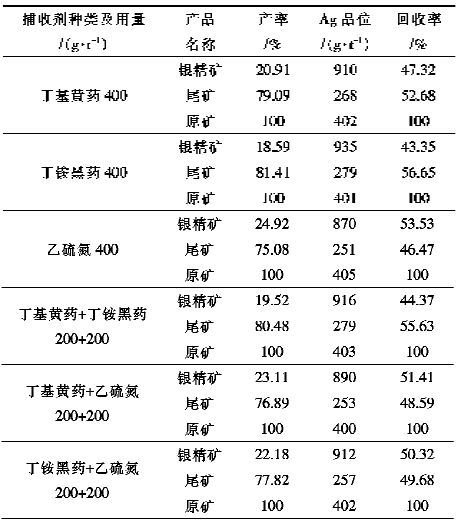

1) 捕收剂种类试验.固定捕收剂用量800 g/t(组合按1:1的配比),分别考察了丁铵黑药、丁基黄药、乙硫氮及组合药剂对银浮选指标的影响,试验结果如表 3所示.

| 表3 捕收剂种类对银浮选的影响 Table 3 different collector affect on silver flotation |

|

| 点击放大 |

由表 3可知,丁基黄药和丁铵黑药获得了较高银品位,说明它们对银具有良好的选择性.乙硫氮获得的银回收率高,但精矿银品位偏低,表明其捕收能力强.考虑到溶液中Zn2+浓度很高,文献表明,乙硫氮可一定程度地抑制Zn2+对银浮选的不利影响[17].故确定丁铵黑药+乙硫氮组合为选银的捕收剂.

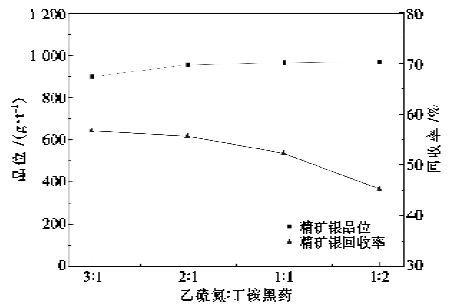

2) 捕收剂配比试验.固定捕收剂(乙硫氮+丁胺黑药)用量800 g/t,考察了不同捕收剂配比对银浮选指标影响,试验结果见图 7.

|

| 图 7 捕收剂配比对银浮选试验的影响 Fig. 7 Different of collector ratio affect on silver flotation |

由图 7可知,随丁胺黑药用量增加,银精矿品位增加,但回收率却明显下降,这可能是丁胺黑药对银的具较高选择性.确定捕收剂配比为2:1.

2.1.4 调整剂试验由锌渣物质组成及银赋存状态研究可知,高温高酸锌渣自然粒度细,经磨矿后,矿浆中≤0.037 mm占90 %,且部分银矿物也比较微细呈零星分布在一些被氧化了的铜矿物、闪锌矿中,因此,按图 4试验流程分别考察了分散剂六偏磷酸钠、活化剂硫化钠对浸出渣中银浮选指标的影响

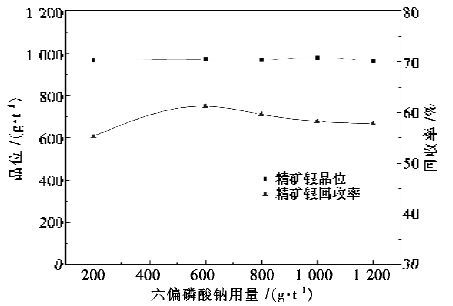

1) 六偏磷酸钠用量.试验固定硫化钠用量400 g/t,考察了六偏磷酸钠用量对银浮选指标的影响,试验结果见图 8.

|

| 图 8 六偏磷酸钠用量对银浮选的影响 Fig. 8 different amount of (NaO3P3)6 affect on silver flotation |

由图 8可知,随六偏磷酸钠用量增加,精矿银品位变化不大,回收率先增大后略有减小,六偏磷酸钠用量600 g/t时,精矿银回收率达60 %,再增加六偏磷酸钠用量精矿银回收率略降低.确定六偏磷酸钠用量600 g/t.

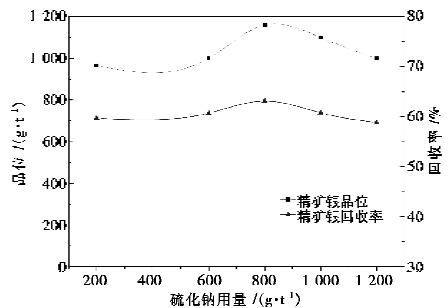

2) 硫化钠用量试验.固定六偏磷酸钠用量600 g/t,考察硫化钠用量对银浮选指标的影响,试验结果见图 9.

|

| 图 9 硫化钠用量对银浮选指标影响的试验结果 Fig. 9 The different amount of Na2S affect on silver flotation |

由图 9可知,随硫化钠用量增加,精矿银品位和回收率先增加后减少,当硫化钠用量在800 g/t时银浮选指标最佳,此时精矿银品位为1 160 g/t,回收率为63.15 %.

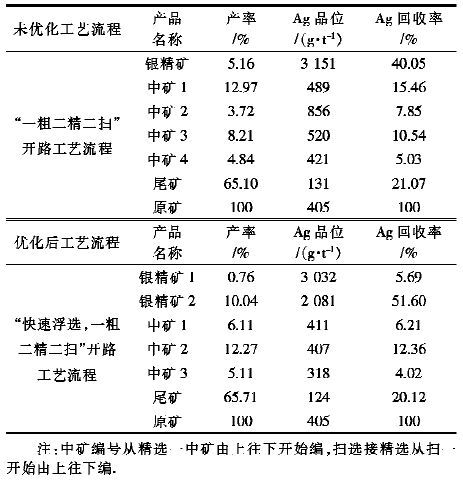

2.2 开路试验及工艺优化 2.2.1 开路试验在条件试验的基础上,采用“一粗二精二扫”工艺进行了开路试验.试验结果如表 4所示.

| 表4 开路试验结果 Table 4 Open circuit test results |

|

| 点击放大 |

由表 4可知,经过二次精选获得精矿含银3 151 g/t,回收率40.05 %.在中矿1和中矿3中有25 %左右的银,精矿银指标不是很理想,且大量银集中于中矿.

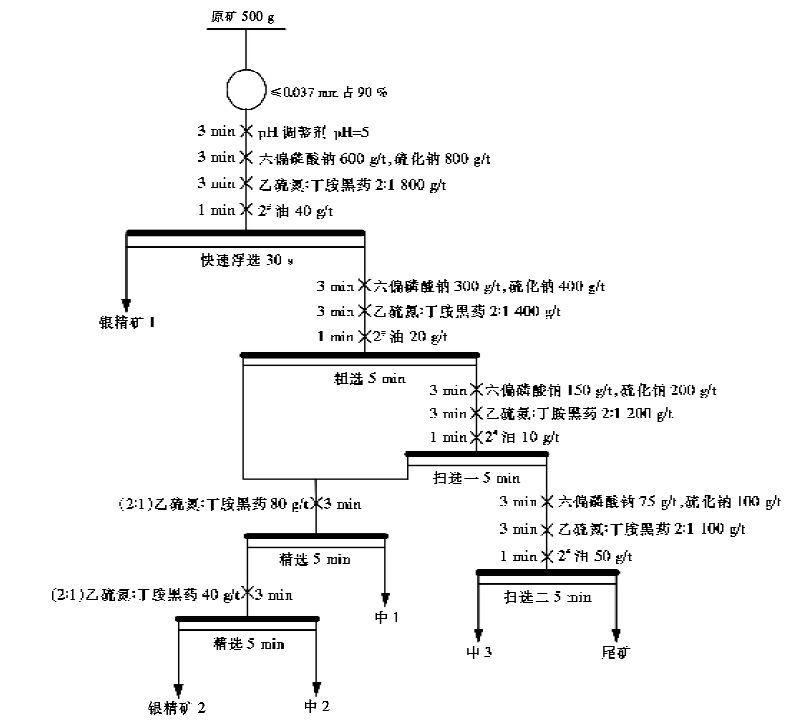

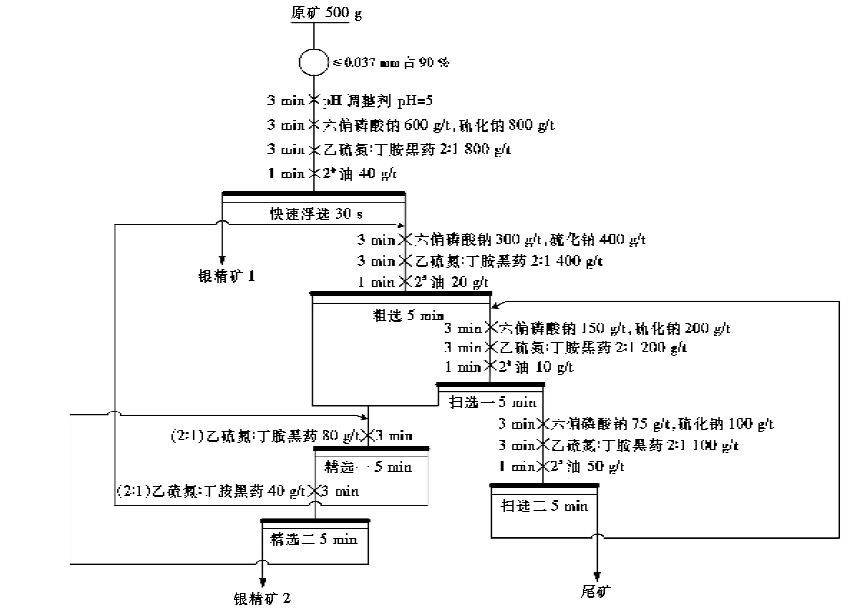

2.2.2 工艺流程优化试验在实际浮选过程中发现部分银矿物极易上浮,浮选开始时泡沫产品较好,故在粗选前增加快速浮选,将这部分易浮的银矿物先浮出,再将扫选一的中矿和粗选的精矿集中,补加捕收剂(乙硫氮+丁胺黑药=2:1) 进行精选从而进一步将中矿中的银矿物回收,优化后的开路试验流程图见图 10.试验结果如表 4所示.

|

| 图 10 优化后开路试验流程图 Fig. 10 The optimized open circuit test flow chart |

由表 4结果可知,优化后开路试验可获得银品位2 301 g/t,回收率57.29 %的综合银精矿(银精矿1+银精矿2) ,比未优化的开路试验获得的精矿银回收率提高17.24 %,为之后的闭路试验打下良好基础.

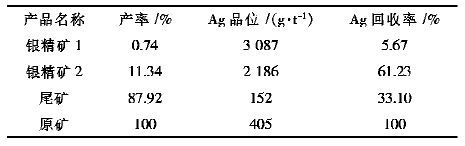

2.3 闭路试验在开路试验的基础上,进行闭路试验.试验流程见图 11,试验结果如表 5所示.

|

| 图 11 闭路试验流程图 Fig. 11 Experiment flow sheet of closed circuit |

| 表5 闭路试验结果 Table 5 Experiment result of closed circuit |

|

| 点击放大 |

由表 5闭路试验结果可知,采用“快速浮选,一粗二精二扫”浮选工艺回收高温高酸浸出锌渣中的银,可获得含银3 087 g/t,回收率5.67 %的银精矿1;含银2 186 g/t,回收率61.23 %的银精矿2.综合银精矿的银品位2 242 g/t,回收率为66.9 %.

3 结论1) 高温高酸锌渣物质组成复杂,其中主要物质为水铁矾、含锌氧化铁、硅胶等,银矿物主要是氯角银矿和螺状硫化银矿,银矿物主要与锰矿物、闪锌矿、铜矿物有关.

2) 开路优化试验表明,增加快速浮选工艺及扫选一中矿合并于粗选精矿并补加药剂,获得了更高的精矿银综合回收率.

3) 在分散剂六偏磷酸钠,活化剂硫化钠,丁胺黑药+乙硫氮组合用药的药剂制度下,采用“一快速浮选、一粗二精二扫”工艺的闭路试验,可获得含银3 087 g/t,回收率5.67 %的银精矿1,含银2 186 g/t,回收率61.23 %的银精矿2.

| [1] | 孙德堃. 国内外锌冶炼技术的新进展[J]. 中国 有色冶金, 2004, 6(3): 1–4. |

| [2] | 梅光贵.王德润.周敬元等.湿法炼锌学[M].长沙:中南大学出版社,2001. |

| [3] | 周国华, 何伯泉. 湿法炼锌渣中浮选回收银的研究进展[J]. 有色矿冶, 2000, 16(4): 21–24. |

| [4] | 周国华.提高锌浸出渣中银浮选回收率的工艺与理论研究[D].长沙:中南大学,2002. |

| [5] | 张平.髙温下浮选回收中浸渣中银的工艺及机理研究[D].赣州:江西理工大学,2012. |

| [6] |

Schulze RG. Thiourea leaching of precious metals[J].

Erzmetall, 1986, 39(2): 57–59. |

| [7] | 沙涛.湿法炼锌“两段沉矾-铅银渣富集”[D].长沙:中南大学.2012 . |

| [8] | 杨建军, 丁朝, 李永祥, 等. 湿法炼锌渣综合利用工艺现状及分析[J]. 世界有色金属, 2011(6): 44–46. |

| [9] | 刘子龙. 湿法炼锌浸渣中回收银的浮选试验研究与生产实践[J]. 有色矿冶, 2010, 26(1): 21–23. |

| [10] | 张少博.陈雯.沈强华.从锌浸出渣中获得铅银精矿的试验研究.[J].矿冶,2014,23(1):34-36. |

| [11] | 周玉琳. 提高锌浸出渣中银浮选回收率的工艺改进[J]. 有色金属(选矿部分), 2014(1): 39–4. |

| [12] | 程永彪. 浸出渣银浮选工艺试验研究[J]. 云南冶金, 2010, 39(5): 12–21. |

| [13] | 邓朝勇.张谊.杨茂麟等.用硫脲从含银湿法炼锌废渣中浸出银[J].湿法冶金,2011,30(3):232-233. |

| [14] | 杨志超.白银难处理锌浸渣中银的回收研[D].武汉:武汉理工大学.2013. |

| [15] | 马永涛. 湿法炼锌综合回收银的现状及发展趋势[J]. 中国有色冶炼, 2014, 2(1): 51–55. |

| [16] | 葛英勇.石美佳.曾李明.载体浮选回收某锌浸出渣中的银[J].金属矿山,2012,430(4):156-159. |

| [17] | 杨志超. 热分解高铅铁矾锌浸渣中银的浮选试验[J]. 金属矿山, 2013, 439(1): 158–160. |

2016, Vol. 6

2016, Vol. 6