| 电解残渣对镁电解影响研究 |

2. 攀钢集团钛业有限责任公司,四川 攀枝花 617000

2. Pangang Group Titanium Co.,Ltd.,Panzhihua 617000,Sichuan,China

镁电解是生产金属镁的重要方法,尤其对镁钛联合生产企业更是建立整个体系镁-氯平衡和降本增效的关键[1-3].无隔板电解槽[4-5]和多级槽[6-8]是当前镁电解使用的主要槽体,多级槽由于减少了电极与子母线的连接,可缩短极间距和接线线损,使其综合电耗等指标明显优于无隔板电解槽,但高要求的原料使其最适宜与镁热还原法相对接,而很难代替以光卤石为原料的无隔板电解槽[9-10].

随着电解的运行,原料带入的或镁氧化产生的MgO等杂质将沉至电解槽底形成电解残渣,并逐渐增多,破坏电解体系的正常运行,便需要定期对电解残渣进行清除或从源头防止其产生.目前已有MgO、Fe等杂质对电解质组分理化性能、电流效率等影响的报道[11-15],但电解残渣对镁电解过程的影响并未见详细的报道.对此,本文通过测定不同电解残渣添加量对电解的电流电压曲线和液镁汇集的影响进行研究,探讨电解残渣对镁电解系统的影响.

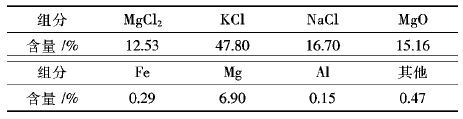

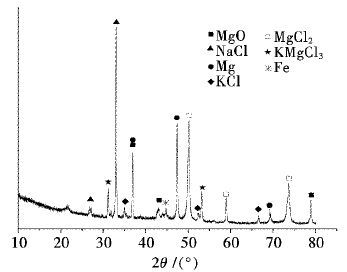

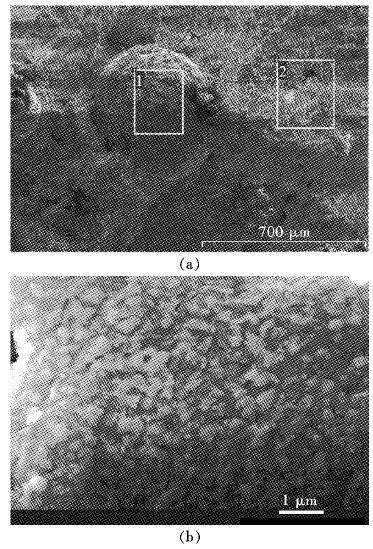

1 实验条件和方法 1.1 实验条件实验材料:分析纯的NaCl、KCl和NaOH(国药集团化学试剂有限公司);MgCl2(某厂还蒸排出,MgCl2含量>99.0 %);某厂排出的电解残渣,其主要成分、物相及形貌分别见表 1、图 1和图 2.其中,图 2(a)中1和2分别为含电解残渣的镁颗粒和电解质.

| 表1 电解残渣的成分 Table 1 Chemical composition of the electrolysis residual |

|

| 点击放大 |

|

| 图 1 电解残渣物相 Fig. 1 XRD pattern of the electrolysis residual |

|

| 图 2 电解残渣形貌特征 Fig. 2 SEM of the the electrolysis residual |

实验仪器:马弗炉,电子天平,DPLP200线性可编程式直流电源(深圳市菊水皇家科技有限公司),X射线衍射仪(德国西门子仪器公司),JSM-6610扫描式电子显微镜(日本岛津公司).

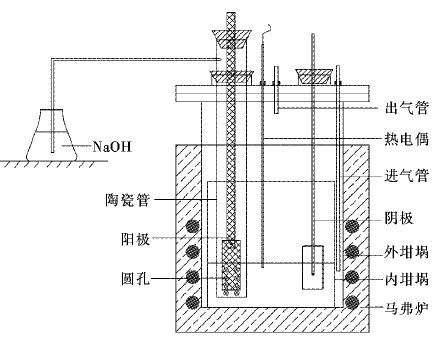

实验装置在马弗炉中进行,如图 3所示,整个试验装置通过水冷方式密封可实现抽真空和保护气氛操作,阳极由石墨棒和石墨板连接而成,并密封于陶瓷管内,陶瓷管底部有圆孔以保证电解过程离子的迁移,并靠电解质密封实现电解质与尾气的分离,氯气通过聚四氟管引入NaOH碱洗装置内,实现氯气的无害化处理;阴极杆为中空的不锈钢杆,下端与中空的阴极板焊接而成,通过向阴极通入大量气体,使阴极板迅速冷却,可观察不同条件下镁的形貌特征.

|

| 图 3 试验装置结构图 Fig. 3 Experimental set-up |

1.2 实验方法

分别称取一定量的NaCl、KCl和MgCl2于烘箱内加热至120 ℃烘干12 h后,按KCl和NaCl质量比为3:1称取一定量的混合盐,外加15 %(质量含量)的MgCl2于坩埚内,在400 ℃条件下,真空脱水5 h,然后在氮气保护气氛中继续升温使电解质熔化.

控制熔盐温度在660~665 ℃,分别放入阴阳电极,深度均为5 cm,接通直流电源,测定体系不同电压下的电流值,然后按阴阳极电流密度均为0.3 A/cm2送电0.5 h后,阴极杆中通入5 L/min的氮气,并停止送直流电,待槽温低于650 ℃后,提出阴极冷却后取出,用去离子水冲去表面电解质观察其形貌特征,并对通电前后碱液和阴极的重量进行称量.

根据碱液增重量计算消耗的MgCl2量并及时补充,分别添加质量分数为2 %、5 %、8 %和10 %的电解残渣,分别测定其不同电压下的电流值,并进行0.5 h阴阳极电流密度均为0.3 A/cm2的电解后冷却处理,分别记录碱液瓶及阴极的增重量和阴极形貌特征.

在氩气保护气氛下,分别取等量的金属镁添加至700 ℃的KCl-NaCl-MgCl2熔盐和添加5 %残渣的KCl-NaCl-MgCl2熔盐中(其中,KCl和NaCl质量比为3:1,MgCl2浓度为15 %),通入5 L/min的氩气搅拌2 min后静置15 min后,冷却凿开电解质观察其中金属镁的状况,收集并记重.

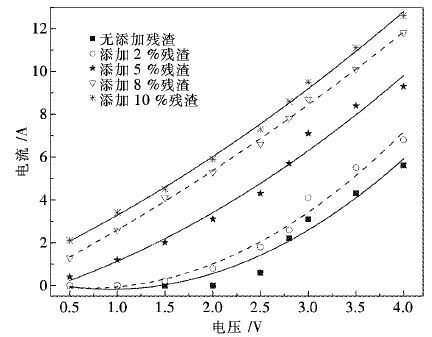

2 实验结果与讨论 2.1 残渣对电压与电流的影响向电解质体系中添加不同量的电解残渣后,其电流电压曲线见图 4.由图 4可见,随着电解残渣量的增加,电流随电压的变化逐渐变陡,且由曲线逐渐变为直线,尤其电解残渣含量超过5 %现象更为明显.表明电解残渣加入后使得熔盐体系出现电子导电现象,并随残渣量的增加,体系表现出纯电阻电流的性质,而由表 1和图 1可见,由于电解残渣中含有大量的金属镁,并混合在电解体系中,引起电解残渣导电.

|

| 图 4 不同渣量下电压与电流关系 Fig. 4 The relationship between voltage and current at different residue |

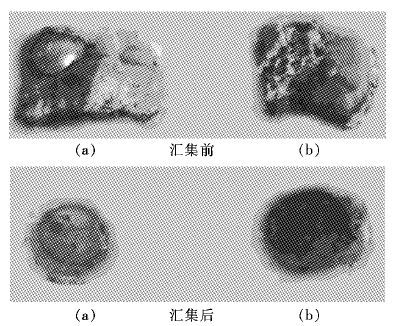

电解残渣对镁汇集状况的影响见图 5,其中图 5中(a)样为纯电解质,图 5中(b)样为添加5 %残渣的电解质.由图 5可见,添加了电解残渣的电解质中,电解残渣会吸附在镁表面,其在熔融状态下电解残渣将会吸附在液镁表面,造成其密度增大,造成镁和电解质分离困难.并按式(1) 计算镁的收率.

| $\eta = \frac{{{m_1} - {m_2}}}{{{m_1}}} \times 100\% $ | (1) |

其中,η为收率;m1为添加镁的质量,g; m2为收得镁的质量,g.无添加电解残渣和添加电解残渣镁的收率分别为98.5 %和101.2 %,表明电解残渣吸附在金属镁表面,造成镁收率增加.

|

| 图 5 电解残渣对镁汇集的影响 Fig. 5 The influence on magnesium aggregated by electrolysis residual |

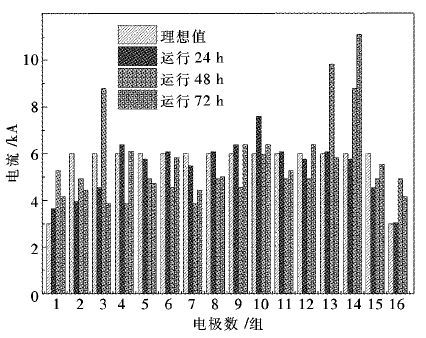

生产过程为有效利用电解槽空间,通常有多组电极并联而成,为保证系统稳定首先需各电极电流尽可能相同,在电解质组分及电极尺寸结构基本相同条件下,需保障电极间残渣尽可能相同并且量要少.某无隔板阳极上插槽在不进行除渣操作条件下,其电极电流的变化见图 6.由图 6可见,在极间距及体系组分基本一致条件下,其电极电流理论上是均匀的,两端只与一块阴极形成回路,故其电极电流减半;随着电解的进行,出现电极电流分布不均匀现象,且时间越长,波动越大,甚至出现电极过流现象.故需及时对电解残渣进行清除,以排除其对电解系统的影响.

|

| 图 6 电极电流随时间的变化 Fig. 6 The variation of the electrode current change with the time |

2.2 电解残渣液镁形貌特征的影响

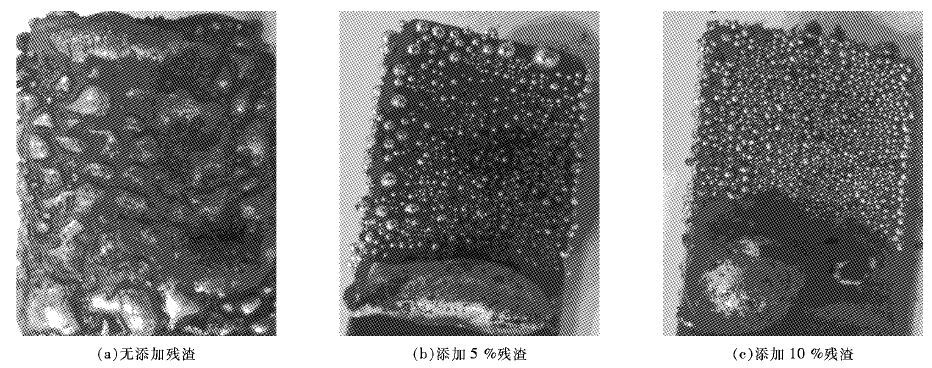

电解残渣对液镁形貌特征的影响见图 7.由图 7可见,在未添加电解残渣条件下,液镁汇集颗粒大小基本均匀,能较好的吸附在阴极表面,而随着电解残渣量的增加,液镁颗粒变细,出现鱼鳞子镁,且阴极上将形成大颗粒的镁球,其在生产中易于阳极的氯气发生副反应,造成电流效率下降,甚至出现阴阳极短路现象,造成电压急剧降低和热平衡的破坏,引起电解体系的波动.

|

| 图 7 电解残渣对液镁形貌的影响 Fig. 7 The influence on magnesium appearance by electrolysis residual |

液镁在阴极上汇集长大,当三相处于平衡时,相间张力满足式(2) 的关系[16].

| $\cos \theta =\frac{{{\sigma }_{\text{镁-}阴}}\text{-}{{\sigma }_{电\text{-}阴}}}{{{\sigma }_{电\text{-}镁}}}$ | (2) |

其中,θ为湿润角,单位:°;σ镁-阴为镁与阴极的表面张力,单位:N/m;σ电-阴电解质与阴极的表面张力,单位:N/m;σ电-镁为电解质与镁表面张力,单位:N/m.由图 7(a) 中可见,此时湿润角θ>90°,故镁能良好的覆盖在阴极表面,并随着电解的进行逐渐增大,形成大片状的金属镁.

同时,由图 2可见,电解残渣则分散在电解质中,并紧密包裹在镁颗粒表面,且颗粒粒径基本小于1 μm,且不均匀,根据明常鑫[17]研究表明此氧化镁具备高活性,具有较强吸附性,故向电解质内添加电解残渣后,造成σ电-阴和σ电-镁变小,湿润角减小,由图 7(b)和图 7(c)可见此时液镁很难形成片状结构,出现鱼鳞子镁,并随渣量的增加,这种现象越明显.

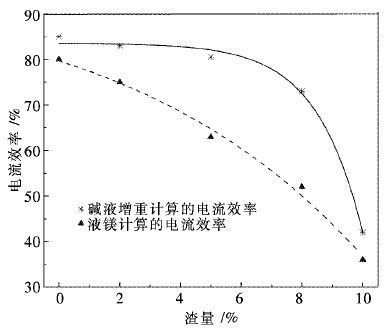

2.3 电解残渣对电流效率的影响不同渣量对电流效率的影响见图 8.由图 8可见,按碱液增重计算的电流效率较收集镁计算的电流效率高.按碱液消耗计算的电流线,当渣量低于6 %时,渣对电流效率影响表现不明显,而渣量大于6 %后,电流效率急剧降低,但按液镁计算的电流效率随着渣量的增加,其电流效率出现逐渐下降的趋势.从碱液增重计算时当渣量大于6 %时,渣层高度升至阴阳极间引起电极间的电子导电,造成电流的损失,且渣量越多,导电性越良好,造成电解电流急剧降低,由图 4可见甚至出现电压低于氯化镁分解电压2.75 V的情况,此时将不发生电化学现象,造成电流效率急剧降低.而从镁收率计算的电流效率来看,由图 5和图 7可见,其主要原因为:一方面电解残渣易与液镁结合,造成电解残渣中含有约7 %金属镁,由于在 生产过程中需不断的进行清渣操作,故这部分镁将损失;另一方面,电解残渣会影响阴极液镁的形貌,造成镁颗粒变细,出现鱼鳞子镁,此时氧化溶解损失增加,引起电流效率降低.

|

| 图 8 电解残渣对电流效率影响 Fig. 8 The influence on current efficiency by electrolysis residual |

2.4 镁电解残渣控制

通过图 6可知,随着电解的运行,体系内MgO含量将逐渐增多,其主要来源为原料带入和电解过程氧化产生,其中,电解质吸水的结晶水不能脱除是造成原料中MgO含量增高的主要原因,而电解产生的金属镁氧化燃烧则是电解过程氧化的主要原因[16].对此,当前主要通过对原料净化和保护气氛电解2种方式来降低电解残渣的产生,例如流水线镁电解技术通过增添上插式电解槽来除去MgO等杂质达到净化电解质的目的[18-21],而多级槽技术[22]则通过保护气氛来减小体系的氧化,从而实现电解槽电流效率的提高.

3 结论1) 电解残渣严重影响液镁的汇集,且易吸附金属镁使其自身导电,故随电解残渣量的增加,电解出现电子导电、电极电流分布不均和电解槽电压迅速降低现象.

2) 随电解残渣量的增加,阴极镁汇集变差,出现鱼鳞子镁的现象,其主要原因为电解残渣吸附在阴极表面,造成湿润角减小.

3) 当电解残渣量小于6 %时,电解残渣对电流效率的影响主要表现吸附镁损失,而当其量大于6 %时,将会出现电极电子短路现象造成电流效率降低,而通过原料净化和保护气氛电解2种方式可降低电解残渣的产生.

| [1] |

Liu C L, Sun Z, Zhao Y, et al. Different finite element software on electric field analysis of magnesium cell[J].

Advanced Materials Research, 2011, 291/292/293/294: 2352–2355. |

| [2] |

Sun Z, Zhang Y, Lu G M, et al. Novel method based on electric field simulation and optimization for designing an energy-saving magnesium electrolysis cell[J].

Industrial and Engineering Chemistry, 2011, 50(10): 6161–6173. DOI: 10.1021/ie101091p. |

| [3] |

Duhaime P, Mercille P, Pineau M. Electrolytic process technologies for the production of primary magnesium[J].

Transactions of the Institution of Mining and Metallurgy, 2002, 111(5/6/7/8): 53–55. |

| [4] | 陈平, 李长荣. 电解质成分对无隔板镁电解槽电流效率影响的工业实践[J]. 南方金属, 2011, 181(8): 12–14. |

| [5] | 王中原, 吴复忠. 无隔板镁电解槽能量分析[J]. 湿法冶金, 2013, 32(2): 93–95. |

| [6] | 周云英, 石玉英. 多极镁电解槽热槽现象的探讨[J]. 有色金属(冶炼部分), 2012(12): 27–29. |

| [7] | 陈安波. 多级镁电解槽技术在全流程海绵钛生产[J]. 化学工程与装备, 2014(4): 54–57. |

| [8] | 姜宝伟, 蔡增新, 翁启钢. 海绵钛生产工艺中几种镁电解槽技术的对比分析[J]. 轻金属, 2014(9): 67–68. |

| [9] |

Mi S C, Chang K L, Go G L, et al. Technology of molten salt electrolysis of magnesium chloride[J].

Material Science Forum, 2010, 654/655/656: 799–802. |

| [10] | 5. Modeling and simulation of the flow field in the electrolysis of magnesium[J]. JOM, 2009, 61(5): 29. |

| [11] | 刘江林, 孙泽, 李冰, 等. B2O3在镁电解质中阴极还原机理的研究[J]. 有色金属(冶炼部分), 2008(2): 15–18. |

| [12] | 宝江, 于佩志, 李冰, 等. MgO 在氯化镁电解过程中的电泳行为[J]. 轻金属, 2000(10): 43–46. |

| [13] | 方晓春, 胡延昭. 镁电解过程电解质杂工业实践[J]. 轻金属, 2012(8): 52–54. |

| [14] |

Thayer R L. Improving the electrolytic process for magnesium production[J].

JOM, 2001, 53(8): 16–19. |

| [15] | 王永利, 王秀兰. 杂质对镁电解过程的影响[J]. 张家口师专学报, 2013, 19(6): 72–75. |

| [16] | 张永健.镁电解生产工艺学[M].长沙,中南大学出版社.2006:255-260. |

| [17] | 常明鑫.超细高活性氧化镁的制备与表征[D].石家庄,河北师范大学,2004:1-3. |

| [18] | 朱福兴, 程晓哲, 马尚润, 等. 影响流水线镁电解稳定运行关键因素研究[J]. 轻金属, 2014(10): 53–56. |

| [19] | 朱福兴, 马尚润, 郑权, 等. 提高流水线镁电解电流效率的研究[J]. 有色金属(冶炼部分), 2015(2): 12–15. |

| [20] | ДенисВасильович Бачурський. To the choice of temperature condition of production line of electrolytic production of magnesium[J]. Technology Audit and Production Reserves, 2013, 6(5): 17–19. |

| [21] | Shekhovtsov G,Shchegolev V,Devyatkin V,et al.Magnesium electrolytic production process [C].Nashcille,TMS.2000:31-34. |

| [22] | 谢丽娟, 谢永生, 徐亚. 多级镁电解槽槽渣的形成与控制[J]. 中国有色冶金, 2014(5): 55–58. |

2016, Vol. 6

2016, Vol. 6