| 由混合电镀污泥硫酸浸出液选择性沉淀分离铬的研究 |

2. 北京科技大学 冶金与生态工程学院,北京 100083;

3. 北京矿冶研究总院,北京100070

2. School of Metallurgical and Chemical Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China;

3. Beijing General Research Institute of Mining and Metallurgy, Beijing 100070, China

目前我国约有15,000 家电镀生产企业,有3亿m2电镀面积年生产能力,我国每年排放约40 亿m3 电镀废水,占全国工业废水总量的10 %,其中约80 %的电镀废水采用铁氧体法、氧化还原法、沉淀法等方法处理,产泥率约0.22 %.据此估计,每年产出约1 000万t电镀污泥[1].对于电镀污泥处理,现主要有稳定化[2]、热化学法[3]和资源化[4]等方法.由于电镀污泥富含多种有价金属,含铬量通常高达2 %~3 %,此外还含铜1 %~2 %、镍0.5 %~1 %、锌1 %~2 %,金属品位远高于富矿石,而且含水率很高(约80 %),因此适合采用湿法冶金方法进行资源化处理,常见有酸浸法[5-8]、氨浸法[8-9]、电解法[10-11]、微生物法[12]等,而目前研究多集中于铜、镍、锌等金属分离提取.自1995年以来,国内新建成的几家电镀污泥处理厂开始采用“酸浸→碳酸钙中和沉淀→浸出液萃取铜→碳酸钠沉淀粗制碳酸镍”工艺回收污泥中的铜和镍,回收率可达90 %[13],但铬基本未实现资源化利用.由常规酸浸溶液中将铬与铜、镍、铁(尤其是铁)进行深度分离是一难题.

目前,自酸性溶液中分离铬、铁,方法主要有溶剂萃取法和沉淀法.膦酸类萃取剂(如P204) 在溶液pH值为1.5及一定相比、萃取时间条件下,铁萃取率可达99 %以上,但同时铬的萃取率也高达25%[14];当常规沉铁方法(如针铁矿法)应用于从酸性溶液除铁并回收铬时,虽然铁的去除率高达99 %,但铬损失率也较高(15 %)[15];草酸亚铁沉淀法[16]是一种有效分离铬、铁的方法,该法利用草酸亚铁溶度积较低(ksp=2.1×10-7,25 ℃),在pH=4.0条件下控制草酸过量20 %,可实现98.5 %除铁率[17],但该法需严格控制草酸加入量,而且对溶液中和提出要求;相对而言,莫尔盐结晶法[13]溶液中和负荷轻,通过往含铬、铁的硫酸溶液中加入一定量硫酸铵,使之分别生成铬铵矾和亚铁铵矾(莫尔盐),利用0 ℃时溶解度差异(亚铁铵矾,0.4 g/L;铬铵矾,70 g/L),使亚铁铵矾结晶析出,而铬保留在溶液中.虽然莫尔盐结晶法可以有效分离铬、铁,铬损失也可降至可承受范围,但缺点是蒸发耗时长,冷却操作不易.

就酸性溶液中铬、铁分离而言,无论是溶剂萃取法,还是现有的一些沉淀方法,都是基于除铁的思路.本文提出一种选择性磷酸沉铬分离新方法[18-19],通过铬优先深度分离,以解决混合电镀污泥中铬资源化问题.

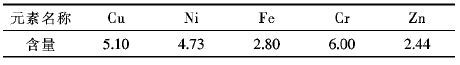

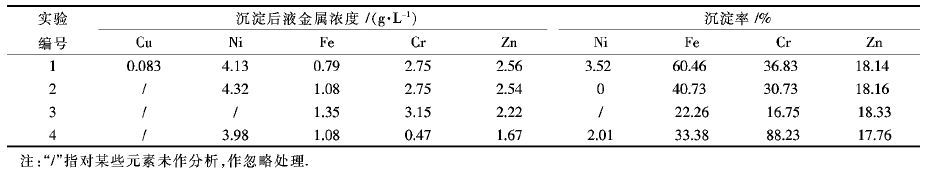

1 实验 1.1 实验原料实验所用混合电镀污泥原料,其化学成分如表 1所示.由表 1可见,电镀污泥中有价金属铜、镍、锌等分别高达5.10 %、4.73 %和2.44 %,远 高于相应金属矿石品位,具有较高的很具提取价值,而且铬含量也高达6.0 %,有待无害化和资源化处理.该电镀污泥先经水浆化1 h后,按铬、铁、锌、镍、铜等金属反应理论量的1.8倍直接引入浓硫酸,保持液固比(mL/g,以下同)10:/1左右,矿浆温度保持在85 ℃并保温2 h,浸出过程中搅拌转速恒定为500 r/min.以碳酸钠作中和剂,调节浸出终点pH值至2.5~3.0,保温0.5 h后送过滤以分离液固.浸出液再经Lix984N选择性溶剂萃取提铜,萃余液经两级活性碳吸附脱油处理后,即得本实验料液,其化学成分如表 2所示.由表 2可见,经选择性萃取提铜后,溶液中的铜已降至相当低的水平,故在后续磷酸沉淀实验中不计铜沉淀结果.

| 表1 混合电镀污泥主要化学成分(质量分数,%) Table 1 Main chemical composition of mixed electroplating sludge (mass fraction ,%) |

|

| 点击放大 |

| 表2 混合电镀污泥硫酸浸出-脱铜后液中主要金属成分/(g·L-1) Table 2 Concentration of metals in pregnant solutions of sulphuric acid leaching and decoppering |

|

| 点击放大 |

1.2 实验方法

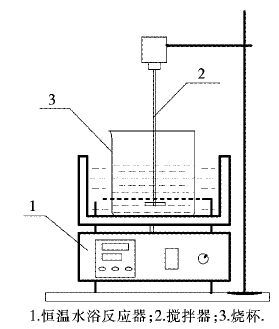

实验装置如图 1所示.往料液中加入一定量亚硫酸钠作还原剂,混匀后调整溶液pH至一定值,升温至设定温度,以磷酸钠作为沉铬试剂,按PO43-/Cr3+一定摩尔比加入磷酸钠,保温一定时间,搅拌过程中保持400 r/min转速恒定.反应结束后液固分离,计量滤液体积并送分析.金属沉淀率计算按下式:

| $Me\% = \frac{{{C_0} \times {V_0} - {C_1} \times {V_1}}}{{{C_0} \times {V_0}}} \times 100\% $ |

式中其中,C0为沉淀前溶液中金属元素的浓度(g/L),V0为沉淀前溶液体积(L);C1为沉淀后液中金属元素的浓度(g/L),V1为沉淀后溶液体积(L).

|

| 图 1 实验装置 Fig. 1 Experimental unit |

2 结果与论讨 2.1 探索性实验

为考察磷酸沉淀法对选择性分离铬的适用性,进行如下探索性实验:

实验1:调整溶液pH值至2.0,按PO43-/Cr3+摩尔比0.49的量加入磷酸钠,在90 ℃条件下保温60 min.

实验2:按2 g/250 mL用量加入亚硫酸钠作还原剂,调整溶液pH值至2.0,按PO43-/Cr3+摩尔比0.375的量加入磷酸钠,在90 ℃条件下保温60 min.

实验3:按5.4 g/250 mL用量加入亚硫酸钠,调整溶液pH值至2.0,按PO43-/Cr3+摩尔比0.375的量加入磷酸钠,在90 ℃条件下保温60 min.

实验4:按8.5 g/250 mL用量加入亚硫酸钠,调整溶液pH值至1.5,按PO43-/Cr3+摩尔比1.1的量加入磷酸钠,在90 ℃条件下保温60 min.

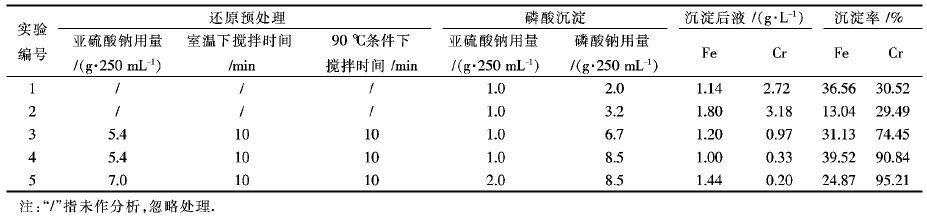

实验结果见表 3.由表 3可见,当2#实验引入一定量亚硫酸钠后,铁沉淀率相对于1#实验未引入亚硫酸钠而言有一定程度降低,由60.46 %降至40.73 %.在3#实验中,引入更多量的亚硫酸钠后,铁沉淀率得以进一步降低至22.26 %.因此,在沉淀分离铬时,为有效抑制铁共沉淀,可以引入一定量亚硫酸钠对溶液进行还原预处理.

由表 3进一步由表 3可知,随磷酸钠用量增大,铬沉淀率也明显提高.因此,采用磷酸沉淀方法在一定实验条件下有可能达到选择性分离铬的目的.

| 表3 铬、铁分离的探索性实验 Table 3 Results of exploratory tests for the separation of chromium from iron |

|

| 点击放大 |

2.2 还原预处理

在湿法冶金中,亚硫酸钠是常见的还原剂.在一定条件下,亚硫酸钠可以将溶液中Fe3+还原成Fe2+,而Fe2+则可以将溶液中的高价铬(Cr2O72-)还原成低价铬(Cr3+),化学反应式如下:

| ${\rm{S}}{{\rm{O}}_{\rm{3}}}^{{\rm{2 + }}}{\rm{ + 2F}}{{\rm{e}}^{{\rm{3 + }}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}} \to {\rm{2F}}{{\rm{e}}^{{\rm{2 + }}}}{\rm{ + S}}{{\rm{O}}_{\rm{4}}}{\rm{ + 2}}{{\rm{H}}^{\rm{ + }}}$ |

| $6{\rm{F}}{{\rm{e}}^{{\rm{2 + }}}}{\rm{ + C}}{{\rm{r}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}}^{{\rm{2 - }}}{\rm{ + }}{{\rm{H}}^{\rm{ + }}} \to {\rm{6F}}{{\rm{e}}^{{\rm{3 + }}}}{\rm{ + 2C}}{{\rm{r}}^{{\rm{3 + }}}}{\rm{ + 7}}{{\rm{H}}_{\rm{2}}}{\rm{O}}$ |

本实验即以亚硫酸钠作还原剂对沉铬料液进行还原预处理,分别考察了亚硫酸钠加入量、“一次”及“二次”加入方式对铬、铁分离的影响.有别于“一次加入”方式,亚硫酸钠“二次加入”是指,先在一定温度及时间条件下对实验料液进行亚硫酸钠还原预处理,然后在磷酸沉淀之前再次加入少量亚硫酸钠,以防止溶液中的Fe2+、Cr3+在沉淀前再度被氧化.磷酸沉淀实验条件固定如下:溶液pH=2.0,沉淀过程恒温90 ℃并保温60 min.实验结果见表 4.

由表 4可见,在本实验条件下,在磷酸沉淀中引入亚硫酸钠,可以有效抑制铁沉淀;铬沉淀率受磷酸钠用量明显影响明显,增大磷酸钠用量,可以有效提高铬沉淀率;在增大磷酸钠用量情况下,采用亚硫酸钠二次加入方式,可以有效抑制铁共沉淀,而且随亚硫酸钠用量增大,铬、铁沉淀分离的效果越好.例如表 4中的5#实验,先往料液中加入亚硫酸钠(28 g/L),在常温下混合10 min后,进而升高溶液温度至90 ℃并保温10 min,为防止高温条件下可能出现的亚铁氧化,在加入沉淀剂磷酸钠(34 g/L)之前再加入少量亚硫酸钠(8 g/L),最终在铬高效沉淀的同时(铬沉淀率95.21 %),可使铁共沉淀得到有效抑制(铁沉淀率24.87 %).

由上述可见,在磷酸沉淀之前,对料液进行还原预处理是必要的,可以保证良好的铬、铁分离效果.

| 表4 还原预处理对铬、铁分离的影响 Table 4 Effect of reduction pretreatment of feed solutions on the separation of chromium from iron |

|

| 点击放大 |

2.3 选择性磷酸沉铬

经对亚硫酸钠、磷酸钠用量以及沉淀保温时间等条件的优化,可初步确定电镀污泥硫酸浸出液(铜萃取后)磷酸沉淀分离铬的较优工艺条件为:假设溶液中铬、铁全为高价态,按完全还原所需反应理论量的1.46~1.73倍计还原剂亚硫酸钠,在常温条件下溶液混入亚硫酸钠后搅拌10 min,然后升温至90 ℃并保温10 min,过程中溶液pH值保持在2.0,按亚硫酸钠第2次加入量按(14.0~28.0) g/250 mL计并即时调整溶液pH值至2.0,按PO43-/Cr3+摩尔比1.1~1.2的量加入沉淀剂磷酸钠,过程中搅拌转速恒定为400 r/min,保温30~60 min.

为验证上述工艺的稳定性,按以下条件进行了重复实验:按理论量第1次亚硫酸钠用量按理论量1.73倍计,亚硫酸钠第2次加入量按2.0 g/250 mL计,磷酸钠用量按PO43-/Cr3+摩尔比1.1计,保温60 min,其他条件同上.重复实验结果见表 5.

由表 5可见,磷酸沉淀工艺适用于电镀污泥硫酸浸出液(铜萃取后)中铬的选择性分离,且工艺运行稳定.经选择性磷酸沉铬,沉淀终液中铬的浓度可降至0.04 g/L左右,镍、锌的共沉淀率可分别控制在10 %和20 %以内.沉淀终液经进一步除铁后可综合回收镍、锌等有价金属.由沉铬渣回收铬并制取铬的经济产品,这有待后续研究.

| 表5 磷酸沉淀重复实验结果 Table 5 Repeated test results of phosphate precipitation |

|

| 点击放大 |

2.4 沉铬渣洗涤除杂

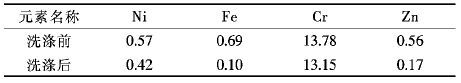

电镀污泥硫酸浸出液经铜选择性铜萃取后再经选择性磷酸沉淀,所得沉淀渣主体为磷酸铬,此外还夹杂着少量锌、铁等杂质.为此,对沉铬渣进行洗涤除杂处理,工艺条件为:洗水pH=1.0,液固比1:/2,温度90 ℃保温60 min,为防止铬、铁氧化,调入少量亚硫酸钠,过程中搅拌转速恒定为400 r/min.稀酸洗涤前后,沉铬渣成分的变化如表 6所示.由表 6可见,经稀酸洗涤后,渣中铁、锌等杂质含量明显降低,分别低至0.10 %和0.17 %,镍含量略有降低,而铬含量则基本保持不变.因此,在沉铬渣送进一步回收铬之前,对沉铬渣进行稀酸洗涤除杂是可行的.洗水可以返回电镀污泥浸出工序配浸出剂使用.

| 表6 稀酸洗涤对磷酸沉淀渣成分的影响(干基,) Table 6 Effect of dilute-acid washing on the chemical composition of phosphate precipitates (wt%,,on dried base) |

|

| 点击放大 |

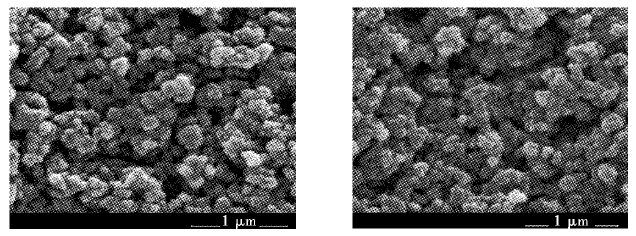

对洗涤前后的磷酸沉铬渣进行了工艺矿物学分析.沉铬渣低酸洗涤前后XRD谱如图 2所示.由图 2可见,磷酸铬渣的XRD谱只为弥散谱,未见规则的结晶体衍射线,这说明沉淀物为胶体集合体而非结晶相.进一步由沉铬渣形貌(图 3) 可见,洗涤前后,沉淀物形貌未见明显变化,沉淀物的胶粒形状并不单一,多呈团聚状,而且胶粒非常细小,远小于1 μm.

|

| 图 2 磷酸沉淀渣XRD谱 Fig. 2 XRD patterns of phosphate precipitates |

|

| 图 3 洗涤前后磷酸沉淀渣SEM照片 Fig. 3 SEM images of phosphate precipitates before and after washing |

3 结论

1) 选择性磷酸沉铬方法适用于混合电镀污泥浸出液铬与铁、锌、镍等金属的分离.混合电镀污泥经硫酸浸出及萃取提铜和活性炭吸附脱油等工序处理后,浸出液送磷酸沉淀之前需经还原预处理以保证铬、铁分离效果.亚硫酸钠可以作为有效的还原剂使用.

2) 由电镀污泥浸出液(铜萃余液)磷酸选择性沉淀分离铬的较优工艺条件为:假设溶液中铬、铁全为高价态,按Cr6+、Fe3+完全还原所需反应理论量的1.46~1.73倍计还原剂亚硫酸钠用量,在常温条件下溶液混入还原剂后搅拌10 min,然后升温至90 ℃并保温10 min,过程中溶液pH值保持在2.0,在沉淀反应前按(14.0~28.0) g/250 mL的量再次加入亚硫酸钠并即时调整溶液pH值至2.0,按PO43-/Cr3+摩尔比1.1~1.2的量加入沉淀剂磷酸钠,过程中搅拌转速恒定为400 r/min,保温30~60 min.实验证明,该工艺运行稳定,能够达到选择性沉淀铬的目的,沉淀终液中铬的浓度可降至0.04 g/L左右.

3) 磷酸铬渣为非晶型沉淀,经pH为1.0的洗水在液固比1/2、温度90 ℃条件下保温洗涤60 min,渣中铁、锌等杂质含量可低至0.1%左右,铬含量保持在13%左右.洗水可以返回电镀污泥浸出工序配浸出剂使用.

| [1] | 张仲仪, 张志达. 对电镀废水零排放有关问题的探讨[J]. 电镀与精饰, 2008, 30(3): 41–42. |

| [2] |

SophiaOPHIA A C, SwaminathanWAMINATHAN K. Assessment of the mechanical stability and chemical leachability of immobilized electroplating waste[J].

Chemosphere, 2005, 58(1): 75–82. DOI: 10.1016/j.chemosphere.2004.09.006. |

| [3] |

GAN Gan Q. A case study of microwave processing of metal hydroxide sediment sludge from printed circuit board manufacturing wash water[J].

Waste Management, 2000, 20(8): 695–701. DOI: 10.1016/S0956-053X(00)00036-2. |

| [4] | 陈可, 石太宏, 王卓超, 等. 电镀污泥中铬的回收及其资源化研究进展[J]. 电镀与涂饰, 2007, 26(5): 43–46. |

| [5] | 郭学益, 石文堂, 李栋, 等. 从电镀污泥中回收镍、铜和铬的工艺研究[J]. 北京科技大学学报,, 2011, 33(3): 328–333. |

| [6] | 陈曦, 王玉军. 复合酸化剂对电镀污泥中铬、铜的去除效果[J]. 环境工程学报, 2012, 6(10): 3735–3739. |

| [7] | ŚwierkK, BielickaA, BojanowskaI, 等. Investigation of heavy metals leaching from industrial wastewater sludge[J]. Polish J. of Environ. Stud, 2007, 16(3): 447–451. |

| [8] |

Silva J E, Soares D, Paiva A P, et a1. , Leaching behaviour of a galvanic sludge in sulphuric acid and ammoniacal media[J].

Journal of Hazardous Materials, 2005, 121: 195–202. DOI: 10.1016/j.jhazmat.2005.02.008. |

| [9] |

Zhang Y, Wang Z K, XuU X, et al. , Recovery of heavy metals from electroplating sludge and stainless steel pickle waste liquid by ammonia leaching method[J].

Journal of Environmental Sciences, 1999, 11(3): 381–384. |

| [10] |

Veglio F, Quaresima R, Fomari P, et al. Recovery of valuable metals from electronic and galvanic industrial wastes by leaching and electrowinning[J].

Waste Management, 2003, 23(3): 245–252. DOI: 10.1016/S0956-053X(02)00157-5. |

| [11] | 郭学益, 石文堂, 李栋, 等. 采用旋流电积技术从电镀污泥中回收铜和镍[J]. 中国有色金属学报, 2010, 20(12): 2425–2430. |

| [12] |

Bewtra J K. Recent advances in treatment of selected hazardous wastes[J].

Water Pollution Research of Canada, 1995, 30(1): 115–125. |

| [13] | 邬建辉, 阳庄伦, 湛菁, 等. 铬铁合金中铬、铁分离研究[J]. 湿法冶金, 2011, 30(1): 51–55. |

| [14] | 李雪飞. 电镀污泥中铬的分离工艺研究[D]. 武汉: 华中科技大学, 2006. |

| [15] | 胡国荣, 李国, 邓新荣, 等. 针铁矿法从铬铁合金硫酸浸出液中除铁[J]. 湿法冶金, 2006, 25(4): 198–200. |

| [16] | 胡国华. 一种从碳素铬铁中生产三氧化二铬和草酸亚铁的方法[P]. 中国专利: 200710034327, 2007-09-26. |

| [17] | 王亲猛. 碳素铬铁中元素有效分离及综合利用研究[D]. 长沙: 中南大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10533-1011179759.htm |

| [18] | 王成彦, 徐志峰, 袁文辉, 等. 一种从硫酸体系溶液中铬和铁的选择性分离方法[P]. 中国专利: 201310008199.8, 2014-06-15. |

| [19] | 王成彦, 徐志峰, 袁文辉, 等. 一种从盐酸体系溶液中的铬和铁选择性分离方法[P]. 中国专利: 201310008212.X, 2014-07-09. |

2016, Vol. 6

2016, Vol. 6