| 充型工艺参数对石膏型差压铸造A357铝合金疲劳强度的影响 |

2. 西北工业大学,凝固技术国家重点实验室,西安 710072

2. State Key Laboratory of Solidification processing, Northwest Polytechnical University, Xi'an 710072, China

诸多研究[1-9]已经证明铸造孔洞对Al-Si铸造铝合金的疲劳性能有着显著的影响,随着铸造孔洞的增加,疲劳强度降低.消除或者减少铸造孔洞能显著提高Al-Si合金的疲劳性能.差压铸造就是一种可以显著降低甚至消除铸造孔洞的有效方法.

差压铸造属于反重力铸造范畴,像其它反重力铸造方法,譬如低压铸造、调压铸造以及真空吸铸等,能控制液流速度,实现平稳浇注,减少常规浇注出现的湍流现象,能明显降低气体以及氧化夹杂的卷入.此外,反重力铸造工艺能实现顺序凝固过程,并且凝固过程补缩压力较传统铸造工艺大得多,能有效提供补缩动力.这些特点能克服常规铸造的诸多弊端,减少孔洞的形成.文献[10-12]对反重力铸造工艺之一的差压铸造过程进行了研究. Katzarov等[10]提出了一种连续处理差压铸造过程中气孔形成的传热和传质方法,指出压差(本文中为同步压力)在凝固过程中能有效抑制孔洞的形成.文献[11-12]研究了差压铸造过程中冷却速度对A357微观组织和机械性能的影响,指出除了冷却速度和同步压力外,浇注温度、充型速度以及增压压力等浇注过程工艺参数在差压铸造中对铸件质量均有影响.

本文选取浇注温度、充型速度、增压压力和同步压力这4个对铸造过程影响较大的工艺参数,以A357疲劳强度测试结果为定量研究指标,探索差压铸造过程工艺参数对铸件性能的影响,帮助铸造工程师理解差压铸造过程工艺参数,从而优化工艺参数,生产出优质铸件.

1 实验过程浇注温度,充型速度,增压压力和同步压力浇注过程工艺参数及其水平因子如表 1所示.

| 表1 充型过程工艺参数及水平因子 Table 1 Filling parameters and levels |

|

| 点击放大 |

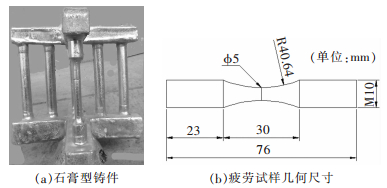

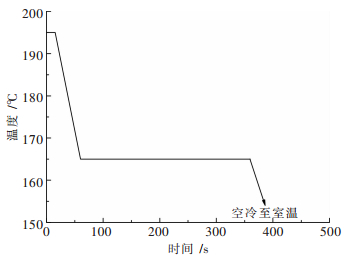

通过田口方法设计了9种组合方式进行浇注.测试用A357铸造铝合金由沈阳铸造研究所提供,其成分如表 2所示.采用钠盐变质剂,晶粒细化以及除气过程采用HGJB处理剂.图 1(a)为石膏型试样铸件外观图.试样部分直径为10 mm,长度为90 mm.实验得到9组不同状态下的铸件,每组铸件有4根供疲劳测试的样坯,机械加工后得到如图 1(b)所示疲劳测试试样.所有试样采用箱式电阻炉进行T6热处理:固溶处理温度为540±1 ℃保温4 h,室温水槽淬火,淬火后室温放置4h.热处理炉温度到达195 ℃时将试样置于炉内,保温15 min,然后调整温控仪将设定温度调整为165 ℃,试样随炉降温至165 ℃,整个人工时效过程为6 h.热处理工艺曲线如图 2所示.

| 表2 A357合金成分表/wt% Table 2 Chemical composition of experimental alloy /wt% |

|

| 点击放大 |

|

| 图 1 石膏型铸件和疲劳试样尺寸 Fig. 1 Plaster casting and geometry of fatigue sample |

|

| 图 2 人工时效热处理曲线 Fig. 2 Artificial heat treatment curve |

疲劳测试在SONNTAG单轴疲劳试验机上进行.所有疲劳测试均在室温下测得,应力比R=0.1.采用升降法对疲劳强度进行测试,循环次数为N=106,失效载荷作为最终数据.疲劳断口采用HITACHI S-2300进行SEM断口形貌观察.

根据田口方法,对疲劳强度进行处理时,信噪比目标值选择为“望大”,即期望得到的疲劳强度越大越好,来研究工艺参数对疲劳强度的影响.“望大”计算公式[13]如式(1)所示.

|

(1) |

式(1)中n为测试样本数据个数;yi为测试结果.

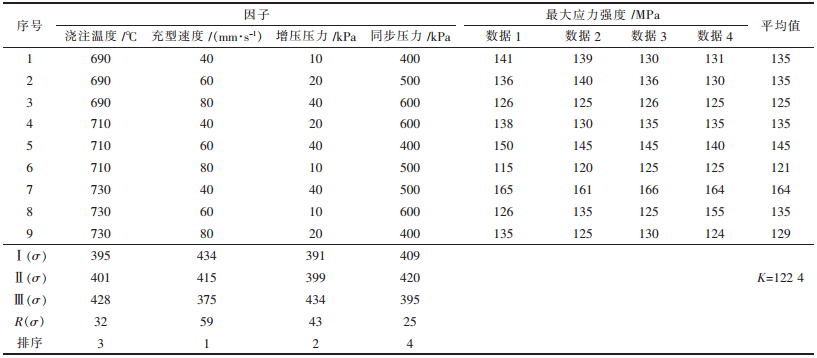

2 结果与讨论 2.1 疲劳强度差压铸造疲劳强度测试试样总共36根,测试结果如表 3所示.从表 3中可以看出,在N=106循环次数下,差压铸造试样的疲劳强度范围为115~166 MPa.不考虑浇铸工艺参数的影响,取9组测试试样疲劳强度的平均值,差压铸造试样为136 MPa.表 3中,R为测试结果的极差.R越大表明该因素的水平变化对疲劳强度的影响越大,即该因素对疲劳强度这个指标来说就越重要.测试结果表明,充型速度变为主要影响因素,增压压力、充型速度和同步压力对疲劳强度的影响依次降低.浇注温度(730 ℃)-充型速度(40 mm/s)-增压压力(40 kPa)-同步压力(500 kPa)为差压铸造最优组合.

| 表3 疲劳测试结果 Table 3 Fatigue test results |

|

| 点击放大 |

2.2 疲劳断口

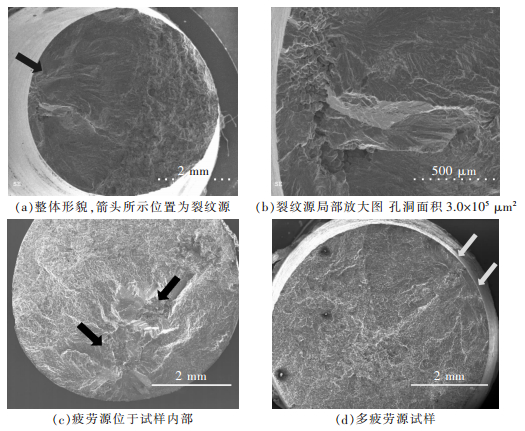

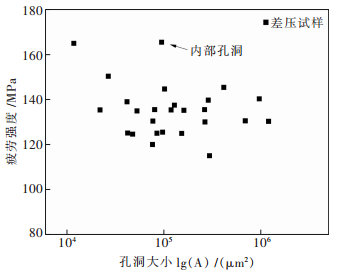

图 3为疲劳断口扫描图片.图 3(a)箭头所示位置为疲劳源,图 3(b)为疲劳源局部放大图.从图 3(b)中可以看出疲劳源于该区域的铸造缺陷-缩松缩孔.通过断口扫描发现其中33根测试试样疲劳源位于试样表面,1根试样疲劳源完全位于中心部位(如图 3(d)所示),试样中有3根试样存在2个甚至3个疲劳源(如图 3(d)所示).利用ImageJ统计出的疲劳源区域的孔洞面积.以实验测得的疲劳强度为纵坐标,孔洞面积为横坐标,统计出如图 4所示散点图.

|

| 图 3 疲劳试样端口SEM像 Fig. 3 SEM images of fatigue fracture surface of A357-T6 alloy specimen |

|

| 图 4 孔洞对疲劳强度影响散点分布 Fig. 4 Scatter diagram for effect of porosity on fatigue stress |

图 4中黑色方块为差压铸造疲劳强度随孔洞大小变化的散点图.总体上,疲劳强度随孔洞面积的增大呈下降趋势.图 4中黑色箭头所示孔洞位于被测试样内部,疲劳强度明显高于孔洞面积同级别试样.表明疲劳强度除了和孔洞面积相关外,还与其所处位置有关.相同面积下,距离试样边缘较远,依然可以得到较高的疲劳强度.

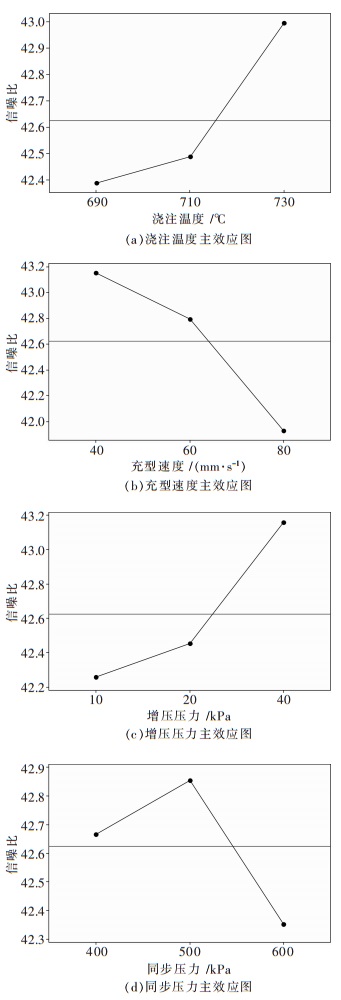

2.3 工艺参数对疲劳强度影响图 5给出了工艺参数对疲劳强度影响的信噪比主效应图. 图 5中的点是每个因子在各个水平的相应变量的计算结果,黑色实线为相应数据的总均值.图 5(a)为充型速度信噪比主效应图,根据望大特性,随着浇注温度的升高,A357疲劳强度逐渐升高.

|

| 图 5 工艺参数对疲劳强度影响S/N主效应图 Fig. 5 S/N main effect plot |

充型速度是在单位时间内向容器内充入气体的量,这个量越大,则压差的变化率越大,充型速度越快.在实际浇注过程中,由于管路、容器以及铸件密封等因素的影响,压力会存在一定的滞后现象.图 5(b)所示充型速度信噪比主效应图,实验选取速度范围内,随充型速度的增加信噪比呈下降趋势,说明速度越高,疲劳强度值越低.

增压压力是在铸型充满后快速增压过程系统提供的额外压力.这个压力可以增强铸件的补缩能力,提高铸件的致密度,减少铸件孔洞等缺陷.图 5(c)所示S/N主效应图,随着增压压力的增大,信噪比逐渐增大,均朝着有利于疲劳强度的方向变化.

差压铸造同步压力为正值,采用减压法差压铸造,熔体所处同步压力始终为系统设定的初始值.而对于铸型所处环境压力来说,这个“同步压力”随着浇注进程逐步降低,到达工艺值后维持一稳定值.同步压力在铸件未形成凝固型壳前完全作用于熔体,此时补缩压力为上下室之间的压差;当铸件形成一层凝固型壳后,铸型所处环境的压力对铸件凝固的作用弱化,即此时补缩压力完全变为“同步压力”值,在液固共存区,液态A357在罐内较高压力作用下渗入凝固缩孔中进行补缩.图 5(d)所示,当同步压力为500 kPa时,达到最佳值.

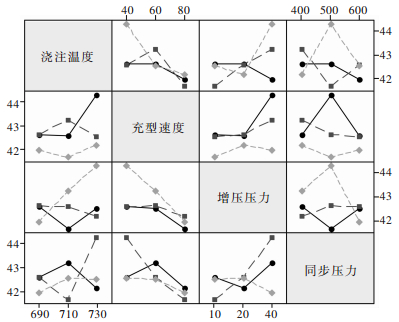

图 6为差压铸造工艺参数交互作用矩阵图.图 6第1行第2列为浇注温度与充型速度的交互作用.当浇注温度为690 ℃和710 ℃时,浇注温度与充型速度的交互作用较弱,与低压铸造过程刚好相反.当浇注温度高于710 ℃,且充型速度低于60 mm/s时交互作用明显. 图 6第1行第3列为浇注温度与增压压力的交互作用.当浇注温度为690 ℃和710 ℃时,浇注温度与增压压力的交互作用较强,随着浇注温度的升高,它们之间的交互作用减弱.图 7第1行第4列为浇注温度与同步压力的交互作用.浇注温度与同步压力在各个因素之间变化均存在交互作用,而且它们之间的交互作用没有较明显的规律. 图 6第2行第3列为充型速度与增压压力的交互作用.它们之间的交互作用曲线变化趋势基本上一致,也就是说这个两个参数之间的交互作用不明显.图 6第2行第4列为充型速度与同步压力之间的交互作用.当充型速度为40 mm/s和60 mm/s时表现较强,当充型速度高于60 mm/s时,它们之间的交互作用减弱. 图 6第3行第4列为增压压力与同步压力的交互作用.当增压压力为10 kPa和20 kPa时,存在较弱的交互作用.随着增压压力的增加,这种交互作用在同步压力不大于500 kPa时交互作用较弱;当同步压力高于500 kPa时,增压压力与同步压力之间的交互作用又明显增强.

|

| 图 6 差压铸造工艺参数交互作用矩阵图 Fig. 6 Interactions of differential pressure casting process parameters |

以上交互作用与A357在不同温度下的物理性质有着直接的关系,同时也与铸型的本身以及其浇注系统相关.在低温时,由于金属液物理属性黏度增大,流动性降低,表现在浇注温度较低时与诸如充型速度以及增压压力与金属液物理属性相关的工艺参数产生较大的交互作用.因此,在实际浇铸过程中,应当综合考虑各个物理量对浇铸过程的影响.

3 结论利用田口方法研究了差压铸造充型过程工艺参数对疲劳强度的影响,结果表明:

1)不同铸造工艺参数条件下的疲劳试样表现出不同的测试结果.在1×106循环周次下,疲劳强度最小为115 MPa,最大为166 MPa,疲劳强度相差51 MPa.

2)断口扫描表明疲劳断裂源于试样铸造缺陷,测试试样的95.8 %疲劳源区在试样的表面,并且观察到3根测试试样有多个疲劳源区;4.2 %疲劳源区在材料内部.

3)田口方法测试结果表明充型速度为主要影响因素.增压压力、浇注温度、同步压力对疲劳强度的影响依次减弱.

| [1] |

Buffiere J Y, Savelli S, Jouneau P H, et al. Experimental study of porosity and its relation to fatigue mechanisms of model Al--Si7--Mg0. 3 cast Al alloys[J].

Materials Science and Engineering: A, 2001, 316(1): 115–126. |

| [2] |

Wang Q G, Apelian D, Lados D A. Fatigue behavior of A356-T6 aluminum cast alloys. Part I. Effect of casting defects[J].

Journal of Light Metals, 2001, 1(1): 73–84. DOI: 10.1016/S1471-5317(00)00008-0. |

| [3] |

Sonsino C M, Ziese J. Fatigue strength and applications of cast aluminium alloys with different degrees of porosity[J].

International journal of fatigue, 1993, 15(2): 75–84. DOI: 10.1016/0142-1123(93)90001-7. |

| [4] |

Mayer H, Papakyriacou M, Zettl B, et al. Influence of porosity on the fatigue limit of die cast magnesium and aluminium alloys[J].

International journal of fatigue, 2003, 25(3): 245–256. DOI: 10.1016/S0142-1123(02)00054-3. |

| [5] |

Ammar H R, Samuel A M, Samuel F H. Porosity and the fatigue behavior of hypoeutectic and hypereutectic aluminum -silicon casting alloys[J].

International Journal of Fatigue, 2008, 30(6): 1024–1035. DOI: 10.1016/j.ijfatigue.2007.08.012. |

| [6] |

Yi J Z, Gao Y X, Lee P D, et al. Scatter in fatigue life due to effects of porosity in cast A356 -T6 aluminum -silicon alloys[J].

Metallurgical and Materials Transactions A, 2003, 34(9): 1879–1890. DOI: 10.1007/s11661-003-0153-6. |

| [7] |

Gao Y X, Yi J Z, Lee P D, et al. The effect of porosity on the fatigue life of cast aluminium-silicon alloys[J].

Fatigue & Fracture of Engineering Materials & Structures, 2004, 27(7): 559–570. |

| [8] |

Linder J, Axelsson M, Nilsson H. The influence of porosity on the fatigue life for sand and permanent mould cast aluminium[J].

International journal of fatigue, 2006, 28(12): 1752–1758. DOI: 10.1016/j.ijfatigue.2006.01.001. |

| [9] |

Gray R, Thomas E P, Joe B, et al. Pressure counter pressure casting for automotive aluminum structural components[J].

SAE Technical Paper Series, 2001: 411. |

| [10] |

Katzarov I H, Arsov Y B, Stoyanov P, et al. Porosity formation in axi -symmetric castings produced by counter -pressure casting method[J].

International Journal of Heat and Mass Transfer, 2001, 44(1): 111–119. DOI: 10.1016/S0017-9310(00)00085-5. |

| [11] |

Ma X L, Wang H W, Zeng S Y. Effects of cooling rate on microstructure and mechanical properties of A357 alloy during differential pressure casting process[J].

Transaction of Nonferrous Metals Society of China, 2005, 15: 128–131. |

| [12] |

Mi G, Xin P, Zeng S. Effect of solidification condition on secondary dendrite arm spacing of the A357 alloy under counter -pressure casting[J].

Journal of Wuhan University of TechnologyMaterials Science Edition, 2009, 24(1): 119–122. DOI: 10.1007/s11595-009-1119-3. |

| [13] |

Antony J, Antony F J. Teaching the Taguchi method to industrial engineers[J].

Work Study, 2001, 50(4): 141–149. DOI: 10.1108/00438020110391873. |

2015, Vol. 6

2015, Vol. 6