| 镍铬铝合金的高温氧化行为 |

b. 江西理工大学材料科学与工程学院,江西 赣州 341000

b. School of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China

镍基高温合金(Ni的质量不低于50 %),因其良好的高温(800 ℃以上)力学性能,抗氧化及耐腐蚀性能,组织稳定性高、不易形成拓扑密排相(Topologically Close-Packed Phases),是航空发动机不可替代的关键结构材料[1-2].目前,在先进的发动机上,镍合金已占总重量的一半,不仅涡轮叶片及燃烧室,而且涡轮盘甚至后几级压气机叶片也开始使用镍合金[3].

赵越等[4]研究了铸造镍基高温合金K447在700~950 ℃的恒温氧化行为,其氧化动力学符合抛物线规律,氧化膜主要由Cr2O3及少量NiO和Al2O3组成.陈阳等[5]研究了铸造镍基高温合金Ni48Cr28在950~1 150 ℃的氧化行为,合金氧化膜主要由致密的Cr2O3及疏松的SiO2组成.Wallwork等[6]研究了Ni-CrAl合金的在1 000 ℃时的氧化行为,合金在Cr含量约为10 %(wt%),Al含量约为5 %时,获得NiO外氧化层以及Al2O3或Cr2O3内氧化层.Kim D. J.等[7]研究了617合金在900 ℃和1 100 ℃的氧化行为,在900 ℃其氧化动力学遵循抛物线规律,氧化膜主要由外NiO层和内Cr2O3层组成,而在1 100 ℃时,外氧化层发生剥落,暴露的内层Cr2O3高温下出现挥发,合金抗氧化能力急剧下降.Niu Y.等[8]研究了不同Cr含量的Ni-xCr-7Al(at%)合金在纯氧环境下900~1 000 ℃的氧化行为,当Cr含量大于10 %时,铬促进了Al的选择性氧化,生成了除NiO层之外的内Al2O3层.由上述分析可知,对于主要生成Cr2O3氧化膜的合金研究较多,而对于能够生成Al2O3氧化膜的NiCrAl合金研究很少.

本文研究镍铬铝合金Ni10Cr5Al(wt%)不同温度下的高温氧化行为,利用热重法、SEM和XRD等方法分析了该合金其氧化动力学规律,氧化膜组成、形貌等,并总结镍铬铝合金的高温氧化机理.

1 实验方法实验所用材料为镍基铸造高温合金,其化学成分为Ni10Cr5Al(wt%).合金在真空感应炉内熔炼,在真空下模浇铸成直径为80 mm的试棒,线切割成20 mm× 10 mm×2 mm的标准薄片试样,用金相砂纸从320#至1500#逐级打磨,并采用粒度为0.5的SiC研磨膏进行抛光.试样经无水乙醇清洗干净,干燥后备用.

恒温氧化实验依据HB 5258-2000(钢及高温合金的抗氧化性测定试验方法)进行,试样置于预先烧至恒重的石英坩埚中,使之与坩埚壁保持线或者点接触,以保证试样能与空气充分接触.氧化实验在箱式电阻炉(控温精度在±5 ℃)中进行,实验气氛为空气,实验温度分别为700 ℃、900 ℃、1 000 ℃以及1 100 ℃.采用静态增重法测定合金的氧化动力学曲线,以炉温达到预定温度计为氧化时间,累计氧化时间为250 h,其中,分别在氧化0.5 h、2 h、5 h、10 h、25 h、50 h、100 h、150 h、200 h以及250 h后取出试样,冷却10 min后在FA-200电子分析天平(其精度为0.1 mg)上称重,实验值为3个试样的平均值.氧化结束后,用XRD,SEM和EDX分析试样氧化膜的组成与形貌,并对氧化膜横截面进行观察分析.

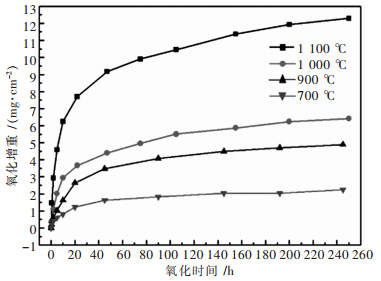

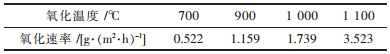

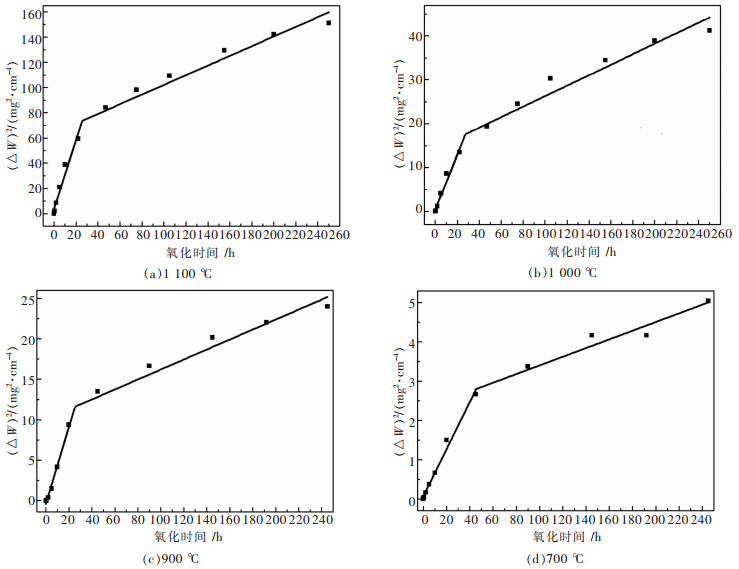

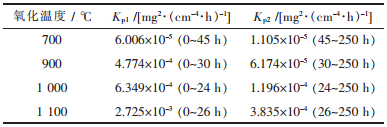

2 结果与讨论 2.1 恒温氧化动力学图 1为Ni10Cr5Al合金分别在700 ℃、900 ℃、1 000 ℃、1 100 ℃下氧化250 h的氧化动力学曲线.由图 1可见,随着氧化时间的延长,氧化增重逐渐增加,且随着氧化温度的上升,在相同时间内,其氧化增重越明显.合金在氧化初期其氧化速率较快,随着氧化时间的推移,氧化速率逐渐变缓.由表 1的平均氧化速率数据,依据HB 5258-2000标准判定,在900 ℃以下为抗氧化级,在900~1 100 ℃为次抗氧化级.从氧化增重的平方与氧化时间的关系曲线(图 2)可以看出,该合金的氧化基本符合抛物线规律.并且可以看到直线发生了转折,这表明在每个温度下都有2个抛物线常数Kp1和Kp2(见表 2),这说明该合金在氧化时其氧化机制发生转变;同时Kp1>Kp2,说明氧化机制由表面反应控制转化为扩散控制.氧化初期发生的是氧与金属表面产生吸附和离子化,并与合金元素反应形成氧化物晶核,晶核长大形成薄的氧化膜,此时金属表面直接与氧接触,且表面存在较多的缺陷,有利于离子与氧的传输,氧化速率较快,氧化增重也快.氧化膜形成后,将金属基体与氧隔开,反应物需经过氧化膜传质扩散进一步发生氧化,此时合金的氧化速率由离子在氧化膜中的传质速率所决定,这与其他研究者结果一致[4, 5, 9].

|

| 图 1 合金恒温氧化动力学曲线 Fig. 1 Oxidition kinetics curves of the Ni10Cr5Al alloy at different temperatures |

| 表1 合金平均氧化速率 Table 1 Oxidation rate of superalloy Ni10Cr5Al at different temperatures |

|

| 点击放大 |

|

| 图 2 合金在不同温度下氧化增重的平方与时间的关系 Fig. 2 Dependence of square of mass gain of superalloy on oxidation time at different temperatures |

| 表2 合金氧化增重抛物线常数Kp Table 2 Parabolic rate constants Kp of superalloy Ni10Cr5Al at various temperatures |

|

| 点击放大 |

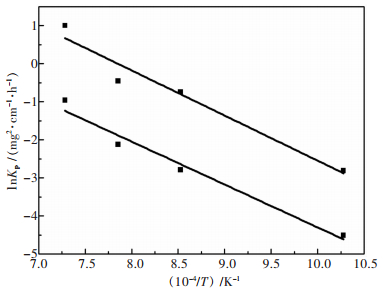

根据Arrhenius方程式,Kp=Aexp(-Q/RT),(Kp为氧化速率常数,mg2· cm-4· h-1;A为常数;R为气体常数;T为氧化温度,K)可作出lnKp-(1/T)关系图,结果见图 3,拟合出氧化激活能Qp1和Qp2分别为98.50 kJ/mol和93.67 kJ/mol.

|

| 图 3 合金恒温氧化lnKp-(1/T)关系曲线 Fig. 3 lnKp-(1/T) curve for isothermal oxidation of the alloy |

2.2 氧化膜的组成

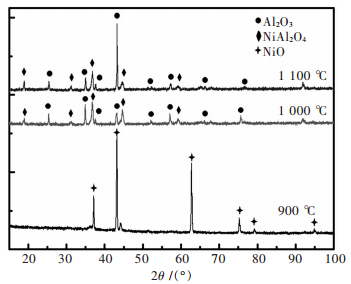

利用X射线衍射仪对在不同温度下氧化后的合金表面进行了X射线衍射分析,其结果见图 4.由图 4可知,Ni10Cr5Al合金在900 ℃、1 000 ℃和1 100 ℃氧化250 h后其表面氧化膜结构及各组成相的相对含量发生了变化.在900 ℃时,出现了强烈的NiO相特征峰,即其表面氧化膜主要由NiO组成.而当氧化温度达到1 000 ℃时,NiO相特征峰消失,并出现了强烈的NiAl2O4相和Al2O3相特征峰.当温度上升到1 100 ℃时,尖晶石NiAl2O4相衍射峰减弱,同时Al2O3相衍射峰增强.这是由于在较低的温度氧化时,基体金属Ni首先与氧发生反应,生成NiO,随着氧化温度的升高,氧化膜出现了复合氧化物[7, 10].当温度达到1 000 ℃时,NiO相消失,此过程是由NiO与内层选择性氧化生成的Al2O3发生固相反应:NiO+Al2O3=NiAl2O4.且随着氧化温度的进一步升高,氧化物晶粒出现长大粗化,氧化膜孔隙增多且更容易破裂,通过这些缺陷有利于氧离子向基体内迁移,促使生成的Al2O3增加,内氧化现象加剧[11-12].

|

| 图 4 合金经不同温度氧化250 h后表面的XRD像 Fig. 4 XRD patterns of the surfaces of Ni10Cr5Al superalloy after Oxidation for 250 h at different temperatures |

2.3 氧化膜的形貌

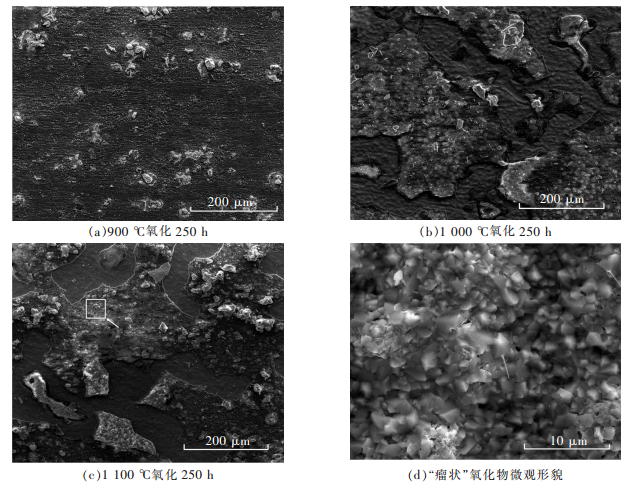

图 5为合金在不同温度下恒温氧化250 h后氧化膜表面组织形貌.合金在900 ℃时生成的氧化膜表面相对密实平整,表面氧化物无脱落,而当氧化温度达到1 000 ℃时,其表面氧化膜存在较多孔洞,同时出现较大面积的脱落.不同温度下氧化膜表面均出现“瘤状”富含Cr、Ni、O、N等元素的复合氧化物,而且随着氧化温度的升高,表面“瘤状”复合氧化物发生长大.在高温氧化过程中,Ni10Cr5Al合金中的Ni、Cr、Al等合金元素表现出较强的氧化活性,氧化物在金属晶界处首先形核并横向长大,金属表层形成一层薄的氧化膜,其中主要是NiO、Cr2O3以及微量的Al2O3.随着氧化过程的继续,形成一层NiO与Cr2O3同时存在的外氧化层,其中Cr2O3在长时间大于900 ℃高温高氧分压环境下不稳定,易与氧气发生反应,生成易挥发氧化物CrO3,并导致外氧化层出现孔洞[6, 12].由于Cr2O3的生长主要由Cr离子的向外迁移控制,导致近氧化膜金属基体出现Cr的贫化,氧化向金属基体进一步推进,除了发生Ni的氧化,此时还进行Al的选择性氧化,生成Al2O3,形成内氧化层[8, 13].当温度达到1 000 ℃时,NiO的热稳定性下降,与Al2O3生成更为稳定地NiAl2O4.同时因氧化膜的生长应力与热应力会加剧外氧化层的剥落.

|

| 图 5 合金在不同温度下恒温氧化250 h后氧化膜表面SEM图 Fig. 5 Surface SEM morphologies of the alloy after oxidation |

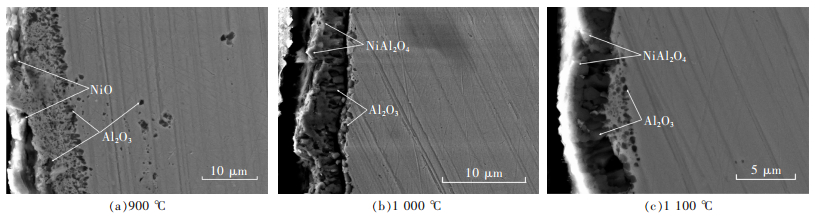

图 6为合金在不同温度下氧化250 h后的氧化层横断面形貌.在3个试验温度下,氧化产物的界面分布情况大体相同,氧化膜出现分层结构,并且连续的覆盖在试样的表面.观察可以发现,Ni10Cr5Al合金氧化产物区大致分为3层,即厚度基本上均匀的外氧化层、基体和外氧化层间不连续的深色中间层以及内氧化层.合金900 ℃氧化250 h外氧化层厚度约为2 μm,内氧化层厚度约为6 μm,在1 000 ℃氧化250 h后外氧化层厚约为3 μm,内氧化层厚度约为8 μm,而在1 100 ℃氧化250 h后,其外氧化层厚约为3 μm,而内氧化层厚度达到12 μm,也就是说,即随着氧化温度的提升其氧化层越厚,尤其是内氧化层的增厚,氧化增重也越明显.同时,从图 6中可以看出,在900 ℃氧化250 h后,其表层主要为NiO层,并且在900 ℃时,离子迁移速率较慢,较难形成一层连续的内氧化层Al2O3,此时氧化物多成块状及颗粒状.当氧化温度达到1 000 ℃时,原本在900 ℃时NiO外氧化层消失了,取而代之的是尖晶石结构的NiAl2O4层,这是由于在1 000 ℃时,离子的活性更强,其迁移的速率更快,氧化的速率更快,即在氧化膜生长时其内应力增长更快,从而容易导致外氧化层发生大量的剥落[4, 5, 14];另外,还有邻近内氧化层的NiO与内氧化物Al2O3生成更为稳定地NiAl2O4,这与XRD测试结果一致.同时可以观察到,在内氧化层出现了一层细小紧密的Al2O3层,这是由于外氧化层的剥落,次氧化层重新暴露出来,导致外氧化层对反应物的隔离作用消失,氧化的抑制作用减弱,且在中间NiAl2O4层还没完全形成前,已有部分不连续的内氧化Al2O3晶粒形成[9, 15-16].氧化温度继续升高至1 100 ℃时,可以看到其与1 000 ℃时氧化形成的氧化膜最大的不同是细小紧密柱状的Al2O3晶粒被较为粗大的等轴状的Al2O3晶粒所取代,这是由于温度的提高对促进氧化物长大的作用要大于促进其形核的作用,使得Al2O3晶粒粗化[13, 15].而较为粗大的等轴晶其晶粒之间的结合紧密性不如柱状晶,其间存在较多的空隙,这些空隙可以为离子以及氧的传输提供一个快速的通道,这会加重合金的内氧化现象,因此,在1 100 ℃氧化时其氧化增重比在1 000 ℃时要更多.

|

| 图 6 合金不同温度氧化250 h后氧化层横截面SEM图 Fig. 6 Cross-sectional SEM micrograph of oxide scale formed on the alloy oxidized for 250 h |

3 结论

1)NiCrAl合金在900 ℃、1 000 ℃和1 100 ℃时的氧化动力学行为服从抛物线规律,且存在2个抛物线常数,这说明在合金氧化过程中,其氧化机制发生了转变.

2)在氧化初期阶段,氧化行为受控于表面氧化反应机制,而后期阶段受离子通过氧化膜的传输所控制.

3)合金氧化时发生了外氧化与内氧化,外氧化层由NiO以及少量的Cr2O3、NiAl2O4组成,中间层氧化物主要为NiAl2O4,内层氧化物为Al2O3.

4)随着氧化温度的升高,合金氧化增重越明显,其中在1 100 ℃时合金氧化增重比在700 ℃时大一个数量级.这主要是由于氧化温度的提升,一方面外氧化膜不稳定性增加,出现分解及剥落,对抑制合金的进一步氧化作用减弱;另一方面引起内氧化Al2O3晶粒粗化,晶粒空隙增加,为离子迁移提供了通道,加重了合金内氧化.

| [1] | 王会阳, 安云岐, 李承宇, 等. 镍基高温合金材料的研究进展[J]. 材料导报, 2011, 25(18): 483–486. |

| [2] | 师昌绪, 仲增墉. 中国高温合金五十年[M]. 北京: 冶金工业出版社 , 2006: 17-29. |

| [3] | Reed R C. The superalloys fundamentals and applications[M]. Cambridge: Cambridge University Press , 2006. |

| [4] | 赵越, 杨功显, 袁超, 等. 铸造镍基高温合金K447的高温氧化行为[J]. 腐蚀科学与防护技术, 2007, 27(1): 1–5. |

| [5] | 陈阳, 吴数森, 刘龙飞, 等. 一种铸造镍基高温合金的氧化行为[J]. 铸造, 2014, 63(1): 62–66. |

| [6] |

Wallwork G R, Hed A Z. Some limiting factors in the use of alloys at high temperatures[J].

Oxidation of Metals, 1971, 3(2): 171–184. DOI: 10.1007/BF00603485. |

| [7] |

Kim D J, Jang C H, Ryu W S. Oxidation characteristics and oxide layer evolution of alloy 617 and Haynes230 at 900 ℃ and 1 100 ℃[J].

Oxidation of Metals, 2009, 71: 271–293. DOI: 10.1007/s11085-009-9142-5. |

| [8] |

Niu Y, Zhang X J, Wu Y, et al. The third-element effect in the oxidation of Ni-xCr-Al (x=0, 5, 10, 15 at%) alloys in 1atm O2 at 900-1 000 ℃[J].

Corrosion Science, 2006, 48: 4020–4036. DOI: 10.1016/j.corsci.2006.03.008. |

| [9] | 李云, 尚海波, 郭建亭, 等. 铸造镍基高温合金K35的高温氧化行为[J]. 金属学报, 2003, 39(7): 749–754. |

| [10] | 方龙, 刘学贵, 李云, 等. K44铸造镍基高温合金800 ℃氧化行为的研究[J]. 沈阳化工学院学报, 2004, 18(2): 122–124. |

| [11] | 赵双群, 董建新, 张麦仓, 等. 新型镍基高温合金在950 ℃和1 000 ℃的氧化行为[J]. 稀有金属材料与工程, 2005, 34(2): 208–211. |

| [12] | Neil B, Gerald H M, Fredericks S P著.辛丽, 王文译.金属高温氧化导论[M]. 2版.北京:高等教育出版社, 2010. |

| [13] |

Ul-Hamid A. TEM study of scale microstructures formed on Ni-10Cr and Ni-10Cr-5Al alloys with and without Y addition[J].

Oxidation of Metals, 2002, 58(15): 41–56. |

| [14] | 李友林, 袁超, 郭建亭, 等. K445合金的高温氧化行为[C]//中国金属学会.动力与能源用高温结构材料--第十一届中国高温合金年会论文集, 北京:中国金属学会, 2008: 336-340. |

| [15] | 张松, 王琦, 赵小书, 等. K444铸造镍基高温合金的高温氧化行为[J]. 沈阳工业大学学报, 2010, 32(2): 136–140. |

| [16] | 李维银, 刘红飞, 赵双群. 新型镍基高温合金950 ℃氧化行为的研究[J]. 材料热处理学报, 2008, 29(3): 26–29. |

2015, Vol. 6

2015, Vol. 6