| 铅阳极泥剪切射流曝气强化碱浸脱砷工艺研究 |

2. 国家重金属污染防治工程技术研究中心,长沙 410083

2. Chinese National Engineering Research Center for Control and Treatment of Heavy Metal Pollution, Changsha 410083, China

铅阳极泥是铅电解精炼过程中产生的副产物,主要含有砷、铅、锑、铋、铜、金、银和稀散金属等,是提取锑、铋和稀贵金属等的重要原料[1].砷在冶炼过程中以含砷物料或烟尘的形式分散到各个冶炼工序,不管是对作业环境还是其他有价金属的回收都会带来不利的影响.因此对冶炼物料进行高效预脱砷处理是当前冶炼企业亟需解决的难题.

现有的源头脱砷技术主要分为3类:火法脱砷、湿法脱砷、火法-湿法联合脱砷.火法脱砷主要有还原焙烧法[2]、挥发焙烧法[3]以及真空脱砷法[4],其工艺较为成熟,但脱砷率低,污染大,能耗高,已逐步面临淘汰.湿法脱砷主要有酸浸脱砷法[5-6]、碱浸脱砷法[7-10]以及氯化浸出法[11]等,其脱砷率高,工艺简单,二次污染少,应用较广,但浸出液处理复杂,砷选择性分离率低,砷元素与Sb、Bi、Pb等金属难以分离.火法-湿法联合脱砷主要有苏打烧结-水浸脱砷[12]或纯碱烧结-水浸脱砷,此类工艺试剂消耗大,成本高,且流程复杂,有价金属伴随流失.因此,在保证高脱砷率的前提下,如何缩短周期、降低成本及如何实现砷与其它有价金属的高效分离是当前脱砷技术面临的主要难点.

本研究针对常规湿法碱浸工艺,为了保证砷的高效浸出及降低有价金属流失,从反应动力学和流体力学的角度出发,基于矿物浮选的启示,对反应器进行改进,开发出剪切射流曝气新型碱浸脱砷反应器,并进行了铅阳极泥强化碱浸脱砷研究.考察了液固比、氢氧化钠浓度、时间及温度等因素对阳极泥中砷、铅、锑、铋浸出率的影响,并通过正交实验对浸出工艺进行优选.

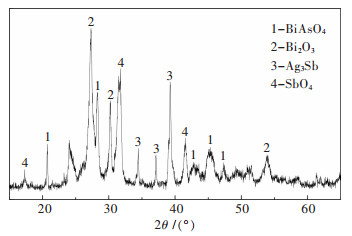

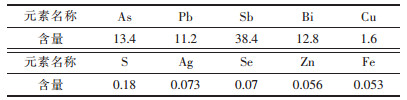

1 实验部分 1.1 原料采用原料为国内某大型冶炼厂铅电解车间的产物阳极泥,其化学成分及矿物物相分析分别如表 1和图 1所示.由表 1可以看出,阳极泥中主要含砷、铅、锑、铋4种元素,其含量分别为13.4 %、11.2 %、38.4 %、12.8 %.因此浸出过程中以该4种元素的浸出率为指标.由图 1可以看出,阳极泥中的主要矿物相为BiAsO4、Bi2O3、Ag3Sb、SbO4.

|

| 图 1 阳极泥XRD衍射图 Fig. 1 XRD parrten of lead anode slime |

| 表1 阳极泥主要化学成分/wt% Table 1 Compositions of lead anode slime /wt% |

|

| 点击放大 |

1.2 实验原理

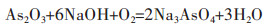

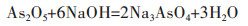

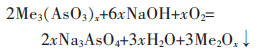

阳极泥碱浸脱砷过程中可能发生的主要反应如下[13]:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

式(3)、式(4)中Me为阳极泥中Pb、Sb、Bi等其他金属.

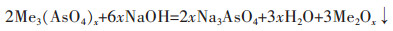

该碱浸脱砷过程属于气-液-固三相反应,气体先溶解于溶液中,然后溶解有气体的溶液再与固体反应.传统的机械搅拌和空气氧化已经达不到理想效果,为加强气-液-固的混合及氧化效果,受矿物浮选的启示,将剪切射流曝气[14-17]相结合,以期达到理想的实验效果.

剪切射流曝气反应器浸出过程示意图如图 2所示.叶轮高速转动过程中形成的负压将浆料吸入内腔,与曝气管充入的空气在内腔内进行激烈的碰撞接触,然后在叶轮的高速离心旋转下一起从底部甩出.正是这种特殊的流体力学过程,物料能够与空气充分接触,因此氧化效率得以明显提高,从而实现更高的脱砷率.同时离心引起极高的湍流强度,一方面促进了气泡和碱液中阳极泥微粒接触反应,另一方面高速离心旋转形成的剪切力使液流与腔壁发生碰撞,有利于打开阳极泥表面不溶性物质形成的包裹层,提高反应效率.

|

| 图 2 剪切射流-曝气反应器浸出阳极泥过程示意图 Fig. 2 Process schematic for alkaline leaching of arsenic in lead anode slime using shearing jet aeration reactor |

1.3 实验方法

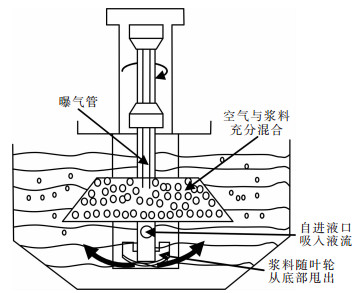

实验流程如图 3所示.铅阳极泥在105 ℃烘干后破碎,过0.15 mm筛备用.称阳极泥50 g与一定量的氢氧化钠溶液在剪切射流曝气反应槽中进行浸砷反应,砷以砷酸钠的形式进入浸出液.浸出结束后,对含砷浸出液投加石灰乳沉砷,上清液补加一定浓度的氢氧化钠后可返回浸出工序重复使用,高砷渣经水泥固化获得稳定固砷块.

|

| 图 3 剪切射流曝气脱砷工艺流程图 Fig. 3 Process flowsheet for alkaline leaching of arsenic in lead anode slime using shearing jet aeration reactor |

1.4 分析方法

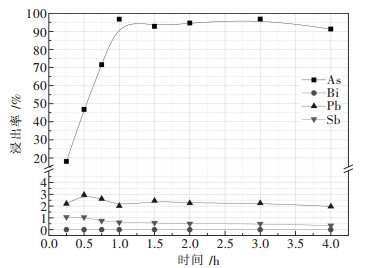

参照GB/T 22105.2-2008标准采用原子荧光法对阳极泥和浸出渣中砷、铅、锑、铋含量进行检测.砷、铅、锑、铋浸出率以渣计算,公式如下:

|

其中,my为阳极泥干重,g;wy为阳极泥中金属的质量分数,%;mz为浸出渣干重,g;wz为浸出渣中金属的质量分数,%.

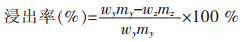

2 结果与讨论 2.1 液固比对砷、铅、锑、铋浸出率的影响本实验在氢氧化钠浓度1 mol/L、反应时间1.5 h、反应温度80 ℃的条件下,考察液固比对砷、铅、锑、铋浸出率的影响,实验结果如图 4所示.由图 4可见,随着液固比的增大,砷浸出率逐渐提高,由40.6 %提高到90.4 %.当液固比超过6后,砷的浸出率在90 %上下略微波动.同时铅、锑的浸出率也有小幅度的提升,铅浸出率由1.44 %提高到3.5 %,锑浸出率由0.23 %提高到0.93 %,而铋完全不被浸出.因此在保证较高砷浸出率和较低铅、锑、铋浸出率的前提下,选取碱性浸出的最佳液固比为6 mL/g.

|

| 图 4 液固比对砷、铅、锑、铋浸出率的影响 Fig. 4 Effect of liquid-solid ratio on leaching ratio of As, Pb, Sb, Bi |

2.2 氢氧化钠浓度对砷、铅、锑、铋浸出率的影响

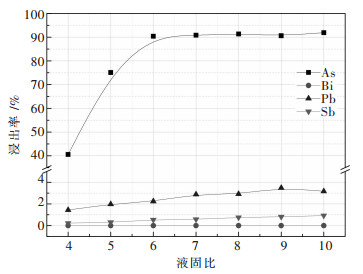

本实验在液固比为6 mL/g、反应时间1.5 h、反应温度80 ℃的条件下,考察不同浸提剂浓度(cNaOH)对砷、铅、锑、铋浸出率的影响,实验结果见图 5.可知,随着氢氧化钠浓度的增大,砷浸出率逐渐提高,由58.6 %提高到93.9 %(cNaOH为1.0 mol/L).继续增大氢氧化钠浓度,砷的浸出率稳定在92 %左右.然而铅的浸出率急剧上升,由2.47 %提高到23.3 %,锑的浸出率也有略微的上升趋势,铋仍基本不被浸出.因此在保证较高砷浸出率和较低铅、锑、铋浸出率的前提下,选取碱性浸出的最佳氢氧化钠浓度为1.0 mol/L.

|

| 图 5 氢氧化钠浓度对砷、铅、锑、铋浸出率的影响 Fig. 5 Effect of NaOH concentration on leaching ratio of As, Pb, Sb, Bi |

2.3 浸出时间对砷、铅、锑、铋浸出率的影响

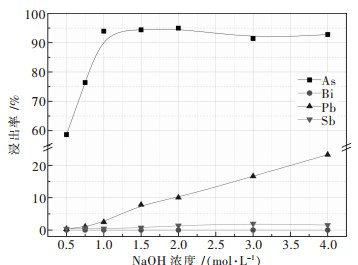

在液固比为6 mL/g、氢氧化钠浓度1 mol/L、反应温度80 ℃的条件下,考察不同反应时间对砷、铅、锑、铋浸出率的影响,实验结果如图 6所示.由图 6可见,随着浸出时间的增加,砷浸出率逐渐提高,由18 %提高到96.7 %.当浸出时间超过1 h后,砷的浸出率稳定在93 %左右.同时铅的浸出率略有上升,但保持在2 %左右,锑的浸出率随时间变化平缓,铋仍基本不被浸出.因此在保证较高砷浸出率和较低铅、锑、铋浸出率的前提下,选取碱性浸出的最佳浸出时间为1 h.

|

| 图 6 浸出时间对砷、铅、锑、铋浸出率的影响 Fig. 6 Effect of leaching time on leaching ratio of As, Pb, Sb, Bi |

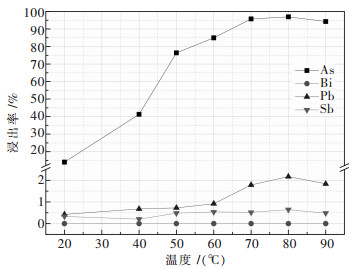

2.4 浸出温度对砷、铅、锑、铋浸出率的影响

在液固比为6 mL/g、氢氧化钠浓度1 mol/L、浸出时间1 h的条件下,考察不同浸出温度对砷、铅、锑、铋浸出率的影响,实验结果如图 7所示.由图 7可见,随着浸出温度的增加,砷浸出率逐渐提高,由13.98 %提高到95.7 %(温度为70 ℃).继续增加浸出温度,砷的浸出率稳定在94 %左右.然而铅、锑的浸出率随时间变化平缓,铋仍基本不被浸出.因此在保证较高砷浸出率和较低铅、锑、铋浸出率的前提下,选取碱性浸出的最佳浸出温度为70 ℃.

|

| 图 7 浸出温度对砷、铅、锑、铋浸出率的影响 Fig. 7 Effect of leaching temperature on leaching ratio of As, Pb, Sb, Bi |

2.5 正交优选试验

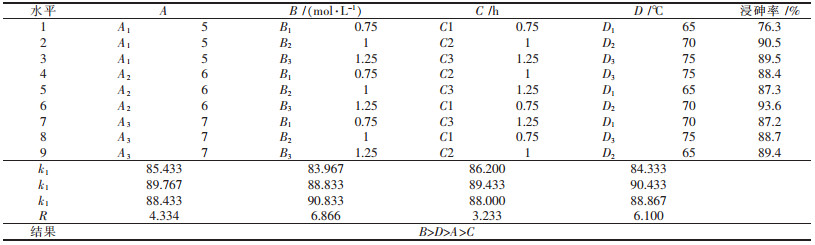

在前期单因子碱性浸砷实验的基础上,选取A液固比、B氢氧化钠浓度、C浸出时间以及D浸出温度4个因子,每个因子选择3个水平,参照L9(43)正交试验表设计实验,考察各因子的影响权重,优选出碱性浸砷的最佳工艺条件,结果如表 2所示.

| 表2 正交实验及结果分析 Table 2 Orthogonal test and analysis |

|

| 点击放大 |

由表 2分析可知,碱性浸砷过程中,液固比、氢氧化钠浓度、时间和温度等因素对砷浸出率均有一定的影响,且影响大小顺序为氢氧化钠浓度>温度>液固比>时间.氢氧化钠浓度对砷浸出率的影响顺序为1.25 mol/L> 1 mol/L>0.75 mol/L,但考虑到氢氧化钠浓度为1.25 mol/L时铅浸出率高达5.2 %,因此在保证高浸砷率的前提下,降低有价金属流失率对后期的分离回收更有利,并且从经济上来说更有利于节约成本,氢氧化钠浓度为1 mol/L时更适合工艺条件;在温度为70 ℃时砷浸出率最高,其次分别是75 ℃及65 ℃;液固比对砷浸出率的影响顺序为6 mL/g>7 mL/g >5 mL/g;当浸出时间为1 h时砷浸出率最高,其次分别是1.25 h及0.75 h.

因此在保证较高砷浸出率和较低铅、锑、铋浸出率的前提下,结合现场调研结果以及兼顾运行成本,通过综合分析优选出碱性浸砷的最佳工艺组合为B2D2A2C2,即:氢氧化钠浓度1 mol/L;液固比6 mL/g;温度70 ℃;时间1 h.

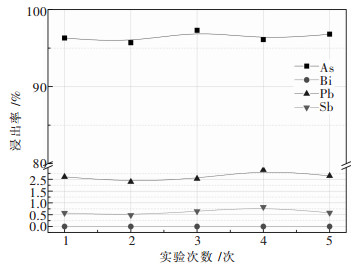

并在此最佳工艺条件下重复做了5组实验,结果如图 8所示.由图 8可见:在此最佳工艺条件下,砷、铅、锑的浸出率分别维持在95 %、2 %、1 %左右,波动很小,而铋基本不被浸出,表明该工艺条件较稳定.

|

| 图 8 重复性实验结果 Fig. 8 Reproducibility test |

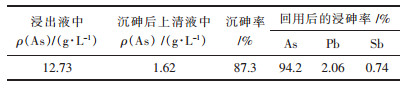

2.6 浸出液的沉砷处理与循环回用

阳极泥经碱浸后所得浸出液中含有大量的砷,还有0.5 mol/L左右的氢氧化钠溶液,从环保角度考虑高砷废液不能直接排放,从经济角度讲需要回收其中的氢氧化钠.因此需对浸出液进行沉砷处理,并将沉砷后的上清液返回浸砷工序.而高砷渣可以直接采用水泥固化进行固定稳定化.

实验采用向浸出液中按Ca/As摩尔比3:1的计量关系加入1 mol/L的石灰乳进行沉砷,沉砷后的清液补充一定的氢氧化钠(浓度为1 mol/L)返回浸出工序,实验结果见表 3(表 3中ρ(As)为砷的浓度).

| 表3 石灰沉砷及循环浸出实验结果 Table 3 Experiment results of sedimentation with lime solution and circulated leaching |

|

| 点击放大 |

由表 3明显可见,在Ca/As摩尔比2:1的条件下沉砷率可达85 %以上,同时回用浸出效果理想.故石灰法沉砷及浸出液循环浸出方案可行.

3 结论1) 通过单因素及正交试验优选出最佳碱性浸砷工艺条件,即:氢氧化钠浓度1 mol/L、液固比6 mL/g、温度70 ℃、时间1 h.在此最佳工艺条件下,砷浸出率高达95 %以上,而铅、锑浸出率分别维持在2 %、1 %以下,铋基本不被浸出.

2) 浸出液用石灰沉砷,沉砷率可达85 %以上.沉砷后上清液补充一定的氢氧化钠可返回浸出工序,回用效果理想,浸砷率高达94 %以上.

3) 采用剪切射流曝气反应器对铅阳极泥进行预脱砷处理,可以有效地降低NaOH用量、缩短浸出时间及提高砷与有价金属的分离率,实现了砷的高效浸出及清洁利用.

| [1] | 刘伟锋, 杨天足, 刘又年, 等. 脱除铅阳极泥中贱金属的预处理工艺选择[J]. 中国有色金属学报, 2013(2): 549–58. |

| [2] | 姜涛, 黄艳芳, 张元波, 等.含砷铁精矿球团预氧化-弱还原焙烧脱砷研究[C]//proceedings of the 2008年全国炼铁生产技术会议暨炼铁年会, 宁波, 2008. |

| [3] | 吴俊升, 陆跃华, 周杨霁, 等. 高砷铅阳极泥水蒸气焙烧脱砷实验研究[J]. 贵金属, 2003(4): 26–31. |

| [4] |

Lin D, Qiu K. Removing arsenic from anode slime by vacuum dynamic evaporation and vacuum dynamic flash reduction[J].

Vacuum, 2012, 86(8): 1155–60. DOI: 10.1016/j.vacuum.2011.10.023. |

| [5] |

Bolin N J, Sundkvist J E. Two-stage precipitation process of iron and arsenic from acid leaching solutions[J].

Transactions of Nonferrous Metals Society of China, 2008, 18(6): 1513–1520. DOI: 10.1016/S1003-6326(09)60034-0. |

| [6] |

Kashiwakura S, Ohno H, Matsubae-yokoyama K, et al. Removal of arsenic in coal fly ash by acid washing process using dilute H2SO4 solvent[J].

Journal of Hazardous Materials, 2010, 181(1/2/3): 419–444. |

| [7] |

Liu W, Yang T, Zhang D, et al. Pretreatment of copper anode slime with alkaline pressure oxidative leaching[J].

International Journal of Mineral Processing, 2014, 128: 48–54. DOI: 10.1016/j.minpro.2014.03.002. |

| [8] |

Fern Ndez M A, Segarra M, Espiell F. Selective leaching of arsenic and antimony contained in the anode slimes from copper refining[J].

Hydrometallurgy, 1996, 41(2/3): 255–267. |

| [9] | 杨天足, 王安, 刘伟锋, 等. 控制电位氧化法铅阳极泥脱砷[J]. 中南大学学报(自然科学版), 2012(7): 2482–2488. |

| [10] |

Tongamp W, Takasaki Y, Shibayama A. Arsenic removal from copper ores and concentrates through alkaline leaching in NaHS media[J].

Hydrometallurgy, 2009, 98(3/4): 213–218. |

| [11] |

Filcenco O A, Dobre T, Panturu E, et al. Experimental process analysis and mathematical modeling for selective gold leaching from slag through wet chlorination[J].

Hydrometallurgy, 2014(144/ 145): 170–185. |

| [12] | 吴继梅. 高砷铅阳极泥预处理工艺研究[J]. 有色冶炼, 1999(3): 24–29. |

| [13] | 蔡练兵, 刘维, 柴立元. 高砷铅阳极泥预脱砷研究[J]. 矿冶工程, 2008(6): 44–51. |

| [14] |

Krupa K, Nunes M I, Santos R J, et al. Characterization of micromixing in T-jet mixers[J].

Chemical Engineering Science, 2014, 111: 48–55. DOI: 10.1016/j.ces.2014.02.018. |

| [15] |

Luo P, Jian H, Xin C, et al. An experimental study of liquid mixing in a multi-orifice-impinging transverse jet mixer using PLIF[J].

Chemical Engineering Journal, 2013, 228: 554–564. DOI: 10.1016/j.cej.2013.05.051. |

| [16] | 姚萌, 贺延龄. 与射流曝气器充氧性能相关的一些因素[J]. 工业水处理, 2004(4): 74–80. |

| [17] |

Xu Y, Wang W, Yong H, et al. Investigation on the cavity backwater of the jet flow from the chute aerators[J].

Procedia Engineering, 2012, 31: 51–57. DOI: 10.1016/j.proeng.2012.01.989. |

2015, Vol. 6

2015, Vol. 6