| 激光熔覆铁基涂层工艺参数的研究 |

目前,工业生产中对失效的零部件多采用更换新的处理方法,但是有些零部件只是表面的损伤,是完全可以应用再制造表面工程技术来进行修复,使得失效的零部件再次被使用,这不仅节约了制造成本、缩短了生产周期、提高了零部件的利用率,还相应的提高了零部件的在役寿命,利于环保[1-3].由于传统修复技术如堆焊、喷涂等修复成本高且存在热变形、涂层剥落等缺陷,在实际工业应用中非常有限.自进入20世纪80年代,激光熔覆技术作为随着大功率激光器的产生而逐渐兴起的一门新技术,被广泛应用于零部件的修复[3].它是通过粉末预置法或者同步送粉法的方式,同时使用能量高度集中的激光照射,涂层粉末经过辐照后,在基材表面快速凝固,形成与基材呈冶金结合,达到强化和修复基材的目的.激光熔覆修复技术的出现成功的解决了传统加工过程中存在的热变形、热疲劳损伤等问题,同时还避免了涂层与基材结合强度差的问题的出现[4-5].45钢价格低廉、加工性能好、综合性能高,广泛用于工业生产和国防建设中的机械零件和工程构件的加工、制造.然而,决定激光熔覆修复结果的好坏的因素非常多,目前关于提高熔覆修复效果的研究,主要包括组合工艺参数的优化、恰当的熔覆材料、材料成分的合理设计等,但是激光熔覆工艺本身就易形成微裂纹,而激光熔覆过程快速性,使得熔覆层在成形中存在较大的温度梯度现象,加剧了熔覆层裂纹的产生,因此基于激光熔覆修复技术本身的优点,为了改善裂纹缺陷,马运哲[6]运用模糊综合评价的方法找出获得无裂纹和气孔的激光熔覆Fe90合金的最佳工艺参数,但是成形的熔覆层抗氧化性差;余菊美[7]通过改变熔覆材料的成分的方法降低了熔覆层的裂纹敏感性,但是该方法并不能彻底解决熔覆层产生裂纹的问题;正是由于熔覆层存在开裂、气孔、抗氧化性差等缺陷,导致其熔覆层性能急剧下降,修复效果并不理想,因此,通过研究激光熔覆工艺参数来减少熔覆层缺陷,提高熔覆层性能的研究非常具有实际价值.目前,激光熔覆在螺杆、叶片、轴承等零部件上已得到较好的应用[8-9].基于此,本文主要是针对因磨损或者腐蚀失效的机械零部件的45钢材质,利用激光熔覆铁基进行修复,分析工艺参数对熔覆层性能的影响,初步摸索出适合于修复失效的调质中碳钢零部件的最佳工艺参数,并比较最佳工艺参数下获得的熔覆层与调质45钢基体的表面耐磨性,为加强激光熔覆技术在零部件强化和修复领域的应用奠定实验基础.

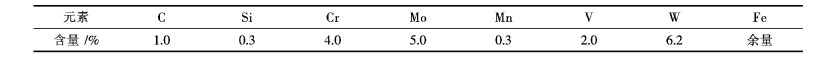

1 实验材料及方法实验所用的基材为经过调质热处理的45钢圆块状试样,初始尺寸为Ф50 mm×10 mm.熔覆涂层材料为赫格纳斯公司生产的牌号为M2型的铁基合金粉末,其化学成分如表 1所示.

| 表1 铁基合金粉末的化学成分 Table 1 Chemical composition of iron base alloy powder |

|

| 点击放大 |

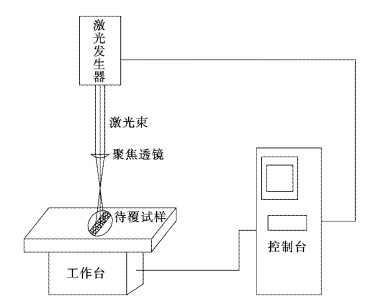

首先将45钢圆块试样表面通过打磨光滑后在其表面预先铺上一层铁基粉末,然后通过专用粉末测量尺使铁基粉末厚度固定为1.5 mm,宽度大于10 mm,置于激光熔覆设备的工作台上进行激光熔覆试验(如图 1所示).光斑带宽尺寸为10 mm×2 mm,激光功率分别为2.5 kW、2.8 kW、3.0 kW、3.2 kW和3.4 kW,扫描速度分别为100 mm/min、200 mm/min、300 mm/min和400 mm/min.激光熔覆后沿着垂直于激光扫描速度的方向线切割出长×宽=10 mm×10 mm的标准试样,并用HR-150洛氏硬度计测试表面硬度的大小.

|

| 图 1 激光熔覆系统示意图 Fig. 1 System schematic diagram for laser cladding |

在MM-P2型屏显式摩擦磨损试验机上进行摩擦磨损实验,对磨副为GCr15钢,其硬度为65 HRC.加载载荷为650 N,转速为200 r/min,加载时间为60 min.磨损实验前后把标准样用无水乙醇和丙酮溶液清洗,吹干后用精确度为0.1 mg的电子天平称重得出试样磨损前后的质量,磨损前测得的重量记为W0,磨损1 h后的重量记为Wt,计算出失重量ΔW.并观察熔覆层宏观形貌.

2 结果与讨论 2.1 工艺参数对熔覆层质量的影响激光熔覆工艺参数主要指激光输出功率P、激光扫描速度V、光斑形状及尺寸3个参数,激光功率P的大小决定了激光束的能量大小,扫描速度的快慢决定了激光束与熔覆材料作用时间的长短,光斑形状及尺寸影响激光熔覆区域的范围大小[10-14].由此可知,激光工艺参数的不同对熔覆后的涂层性能质量的优劣起着至关重要的作用.

由于光斑形状及尺寸已经事先确定了,因此只需要控制激光输出功率和扫描速度的其中一个参数,就可得出另一个参数的影响规律.所以,首先拟订扫描速度V=300 mm/min下,改变激光功率P的大小,确定最佳激光功率的范围;其次在最佳功率范围内选定P的值,寻找出较佳的扫描速度范围.

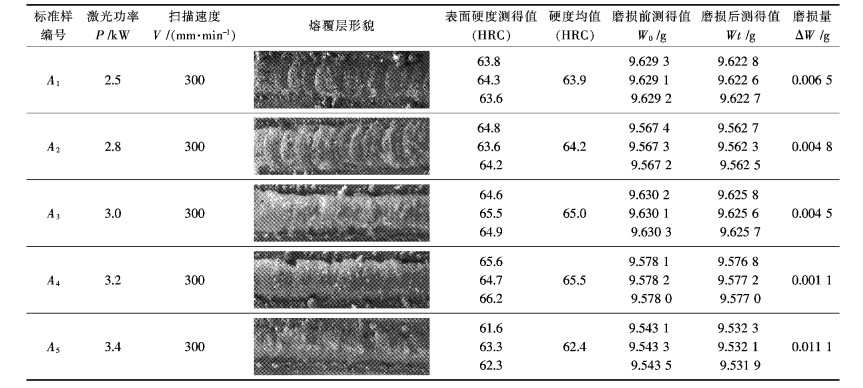

通过进一步分析效果较佳的激光功率和扫描速度配比形成的熔覆层形貌,表面硬度及耐磨性,初步寻找出最佳配比的激光熔覆工艺参数,主要试验结果如表 2、表 3所示.

| 表2 不同激光功率对熔覆层形貌及耐磨性的影响 Table 2 Effects of laser power on morphology and wear resistance of cladding layers |

|

| 点击放大 |

| 表3 不同扫描速度对熔覆层形貌及耐磨性的影响 Table 3 Effects of scanning speed on morphology and wear resistance of cladding layers |

|

| 点击放大 |

表 2表明,在扫描速度确定的条件下,随着激光功率的增加,熔覆层上可见气孔明显减少,A1、A2的熔覆层不仅气孔较多且熔覆层平坦无弧度,表面的波纹较明显,A3、A4、A5熔覆层的形貌相对较完美,不仅无可见气孔,而且还有较好的弧形度,A5的熔覆层完美但略有不足,相对A3和A4的熔覆层宽度更窄且熔覆层饱和度不够.

表 3表明,当激光功率不变时,随着扫描速度的增大,熔覆层的宏观形貌变化较明显,B1熔覆层不连续,不仅粗糙还有气孔,B2熔覆层形貌有所改善,依然存在较多的可见气孔,B4的熔覆层成形较差.

熔覆层的宏观形貌的优劣完全取决于工艺参数的匹配性,激光功率过小,熔覆材料未熔化完全,形成的熔覆层表面波纹较严重,可见气孔也较多,功率过大,熔覆材料出现过熔,形成的熔覆层弧形度不完美;同时扫描速度的快慢也对熔覆层形貌有较大的影响,速度过慢,激光束停留在熔覆材料的时间较长,材料吸收的能量也相对增加,使得材料过熔,甚至造成基体的损伤,速度过快,激光束接触材料的时间相对较短,材料未完全充分熔化,熔覆层结合性也相对较差.

2.2 硬度分析表面硬度的高低是熔覆层高耐磨性的先兆,因此,在分别固定扫描速度或者激光功率的前提下,通过探究激光功率或者扫描速度的大小对熔覆层硬度的变化规律来初步确定工艺参数的最佳选择范围.

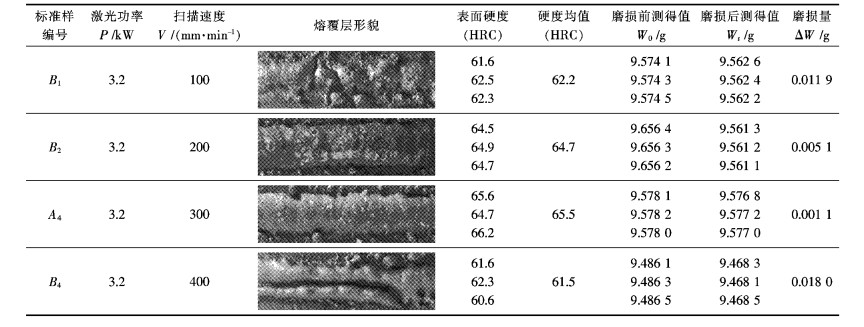

由图 2可以看出,激光熔覆工艺参数的配比对熔覆层的硬度有影响,图 2(a)表明当扫描速度不变时,熔覆层的表面硬度随激光功率P的增大而增加,当激光熔覆功率超过3.2 kW时,熔覆层的硬度急剧下降,这是由于激光熔覆的功率过高,导致熔覆材料过熔,甚至也会导致基体的表面熔化,使得硬度反而下降;图 2(b)表明当保持激光功率不变时,熔覆层的表面硬度随着扫描速度的增加而快速增加,造成上述现象的原因是因为,扫描速度越快,激光束与熔覆材料接触的时间越短,被熔覆材料吸收的能量就越小,而且激光熔覆是一个非常快速的过程,熔覆材料在奥氏体化后来不及长大,自冷却后形成的马氏体也相对较细小、均匀,但当扫描速度增加至300 mm/min后,表面硬度又急剧下降,这是由于速度过快熔覆材料都还未完全被熔化.

|

| 图 2 熔覆层硬度与激光熔覆工艺参数的关系 Fig. 2 Relation of cladding layer hardness and laser cladding process parameters |

激光熔覆铁基涂层后,表面的硬度值基本都在62HRC以上,而调质热处理的45钢的硬度范围在22~34HRC之间,因此激光熔覆强化的能力非常显著.激光熔覆可使表面获得如此高的硬度原因在于高能量激光束作用材料,使得材料在极短的时间内奥氏体化,由于时间极短,所以奥氏体晶粒很小,使得内部晶粒的含碳量有差异,所以冷却后形成的马氏体并不完全一样,正是这种混合型的马氏体导致表面硬度和强度得到显著提高.

2.3 激光能量密度对熔覆层的影响单道激光熔覆是激光绿色再制造技术的基础,它直接关系到激光工艺技术的发展,甚至还有可能制约再制造工程技术的发展,因此单道激光熔覆工艺的研究非常重要.通过观察单道激光熔覆试验结果发现,不同激光工艺参数下的熔覆层质量和表面宏观形貌有所差异.研究表明,激光能量密度是导致熔覆层质量和宏观形貌不同的主要因素.激光能量密度是指单位面积熔覆层所受到的激光辐照能量,其数值可按式(1)计算[15]:

| $ E = P/\left( {d \times V} \right) $ | (1) |

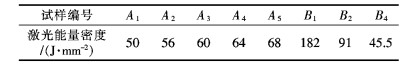

式(1)中,E为激光能量密度,J/mm2;P为激光功率,W;d为光斑的带宽,mm;V为扫描速度,mm/s.按式(1)计算获得上述标准样的激光能量密度,结果如表 4所示.

| 表4 不同工艺参数配比下的激光能量密度 Table 4 Different process parameters ratio of laser energy density |

|

| 点击放大 |

由表 4结果可知,激光功率的变化对激光能量密度的影响不明显,而扫描速度的改变,导致激光能量密度的成倍提高,这说明扫描速度参数对熔覆层影响的作用效果大于激光功率.

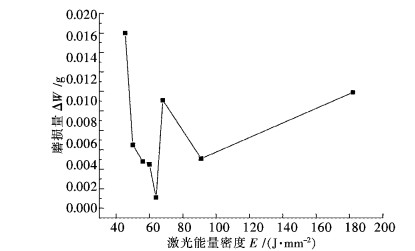

图 3是激光能量密度与磨损量的关系曲线,可以看出,不同区间段的能量密度所获得熔覆层的耐磨性差别较大,能量密度在60 J/mm2左右的耐磨性最好.激光能量密度高,会造成粉末熔化过度而烧损;激光能量密度低,会导致熔覆层熔化不完全,熔覆层和基体结合不牢,容易剥落.因此只有将激光能量密度E控制在比较合适的范围内,此时因工艺参数之间匹配良好,获得的熔覆层形貌和耐磨性也相对较好.

|

| 图 3 激光能量密度与磨损量的关系 Fig. 3 Relation of laser energy density and wear resistance |

2.4 耐磨性分析

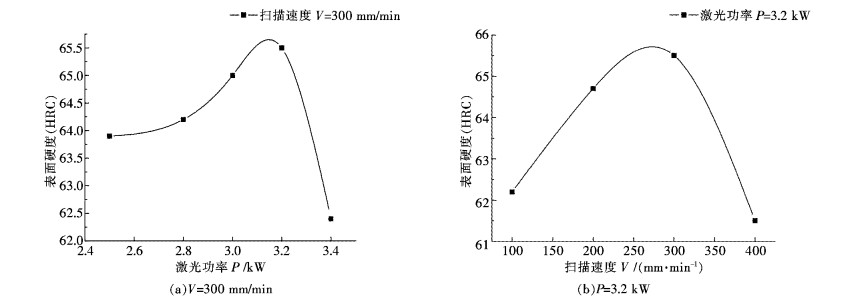

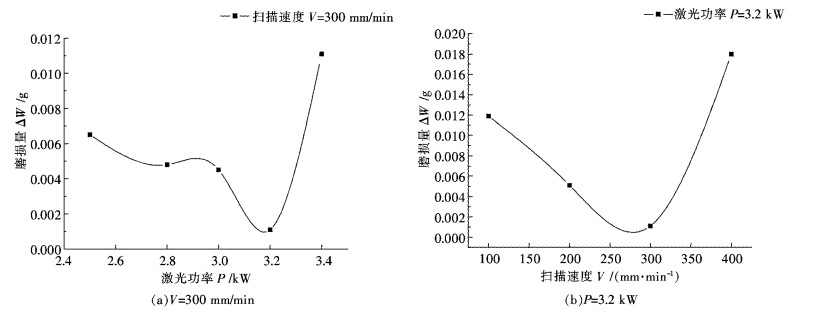

相同条件下磨损量的大小可以直接反映熔覆层耐磨性能的优劣,因此,在分别固定扫描速度或者激光功率的前提下,再探究磨损量随激光功率或者扫描速度的大小变化规律有助于确定最佳工艺参数范围.

由图 4中可看出,扫描速度对熔覆层的耐磨性影响更为显著,图 4(a)表明,保持扫描速度不变时,随着激光功率从2.5 kW增大到3.0 kW,磨损失重量减少并不明显,从3.0 kW到3.4 kW时,磨损失重量明显有了较大的起伏,在3.2 kW左右时,磨损失重量最少,表现出熔覆层极好的耐磨性;图 4(b)表明,保持激光功率不变的情况下,随着扫描速度的增大,形成的熔覆层的耐磨性呈先提高后下降的趋势,扫描速度在300 mm/min时,熔覆层的耐磨性较好.图 4中不同工艺参数下的磨损量曲线大致呈先下降后上升的趋势,这表明随着相应工艺参数的变化,熔覆层的耐磨性都是呈先增加后下降的变化趋势,原因在于激光工艺参数的配比不同,形成的熔覆层性能有差异,导致熔覆硬化层的宽度和厚度也不一样,磨损失重量才有了明显的区别.

|

| 图 4 熔覆层磨损量与激光熔覆工艺参数的关系曲线 Fig. 4 Relation of amount of cladding layer wear and laser cladding process parameters |

3 结论

1)当保持扫描速度V=300 mm/min不变时,随着激光功率P的增加,所获的熔覆层的表面硬度呈先增加后下降的趋势,在激光功率P=3.2 kW左右时的硬度最高;当保持激光功率P=3.2 kW不变时,随着扫描速度的增大,得到的熔覆层硬度也呈先增加后下降的趋势,在速度V接近300 mm/min时的硬度最高.

2)熔覆层成形质量的优劣主要取决于扫描速度的快慢,其次是激光功率的大小.可通过激光能量密度一个参数来评价熔覆层质量,结果表明,激光能量密度在60 J/mm2左右的熔覆层耐磨性较好.

3)不同配比的激光工艺参数,形成的硬化层的宽度和厚度也不一样,在耐磨性上表现的较明显,激光功率过高,扫描速度过快都会导致熔覆层耐磨性下降.

| [1] | 张勤俭, 赵路明, 刘敏之, 等. 刀具涂层技术的研究现状和发展趋势[J]. 有色金属科学与工程, 2014, 5(2): 20–25. |

| [2] |

Qiu X W, Li G, Qiu L. The latest development and prospects of laser cladding technology[J].

Rare Metals and Cemented Carbides, 2008, 36(3): 54–57. |

| [3] | 黄瑞芬, 罗建民, 王春琴. 激光熔覆技术的应用及其发展[J]. 兵器材料科学与工程, 2005, 28(4): 57–59. |

| [4] |

Aghasibeig M, Fredriksson H. Laser cladding of a featureless iron-based alloy[J].

Surface and Coatings Technology, 2012, 209(8): 32–37. |

| [5] | 赵文强, 苗鸿宾, 游小红. 矿用液压支柱的激光熔覆强化技术研究[J]. 矿山机械, 2011, 39(12): 18–20. |

| [6] | 余菊美, 卢洵, 晁明举, 等. 铁基合金激光熔覆层组织分布及开裂敏感性研究[J]. 应用激光, 2006, 26(3): 175–177. |

| [7] | 马运哲, 董世运, 徐滨士, 等. 铁基合金激光熔覆技术工艺优化研究[J]. 中国表面工程, 2006, 19(5): 154–160. |

| [8] | 李宝灵, 温宗胤, 刘旭红, 等. 激光熔覆技术应用于轴类零件表面修复的实验研究[J]. 应用激光, 2007, 27(4): 290–294. |

| [9] |

Yu Y S, Ni H J, Wen J L. A study on laser cladding of iron-based alloy[J].

China Surface Engineering, 2004(4): 24–31. |

| [10] |

Komvopoulos K, Nagarathnam K. Processing and characterization of laser-cladded coating materials[J].

Journal of Engineering Materials and Technology, 1990, 112(2): 131–143. DOI: 10.1115/1.2903299. |

| [11] |

Emamian A, Corbin S F, Khajepour A. Effect of laser cladding process parameters on clad quality and in-situ formed microstructure of Fe-TiC composite coatings[J].

Surface and Coatings Technology, 2010, 205(7): 2007–2015. DOI: 10.1016/j.surfcoat.2010.08.087. |

| [12] | 吴钢, 刘宝, 宋光明. 激光工艺参数对表面硬度影响规律的研究[J]. 机械工人, 2005, 26(1): 59–61. |

| [13] | 李养良, 潘东, 杜大明, 等. 激光工艺参数对45#钢表面熔覆层组织及硬度的影响[J]. 应用激光, 2009, 29(5): 398–401. |

| [14] | 朱刚贤, 张安峰, 李涤尘. 激光熔覆工艺参数对熔覆层表面平整度的影响[J]. 中国激光, 2010, 37(1): 296–301. |

| [15] |

Bo X, Wei T. The geometrical features of single laser cladding for the green remanufacturing[J].

Applied Laser, 2010(4): 2. |

2016, Vol. 6

2016, Vol. 6