| 非真空熔铸CuCrZr合金的抗烧损研究 |

b. 江西理工大学,材料科学与工程学院,江西 赣州 341000

b. School of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China

微合金化铜合金由于具有出色的力学、导电导热、抗腐蚀、抗疲劳等综合性能,使其在电线电缆、IC引线框架材料、电气化铁路接触线以及其他需要合金导电导热性能的其他领域得到广泛的应用[1-4].其中CuCrZr系合金由于Cr和Zr的强烈沉淀强化作用,是理想的高强度高导电铜合金材料,其强度可以达到580 MPa,电导率达到82 %IACS(国际退火铜标准),不仅如此,其抗软化温度可以达到500 ℃[5-7].目前对于CuCrZr合金的研究更偏重于组织性能方面[8-11],其熔铸环境也主要以真空条件为主[12-13],在非真空条件下的熔铸近些年也得到研究人员的重视[14-15].

CuCrZr合金在非真空条件下的熔铸研究进展缓慢的主要原因是Zr元素的活性非常大,在熔炼温度下会与许多元素发生反应而造成烧损[16-17].因此,要制备成分合格的CuCrZr合金,难度非常大,工艺极不稳定.因此CuCrZr合金非真空熔铸的首要技术难题便是解决Zr元素的氧化烧损,这对于实现CuCrZr合金的非真空熔铸具有重要的现实意义.

本文即是从这一角度出发,研究了Mg元素添加对于减少Zr烧损的作用以及研究了不同覆盖材料对减缓合金元素烧损的效果,为该合金的非真空熔铸及连续铸造提供试验指导.

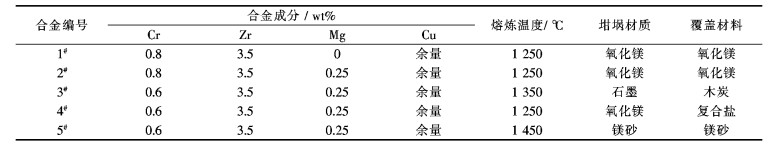

1 试验材料与方法 1.1 试验材料试验采用纯铜杆质量含量为(99.99 %)、Cu10Cr、Cu40Zr和Cu15Mg 3种中间合金,在非真空条件下采用中频感应炉熔炼了Cu-0.8Cr-3.5Zr和Cu-0.8Cr-3.5Zr-0.25 Mg以及Cu-0.6Cr-3.5Zr-0.25 Mg(均为质量分数,下同)3种合金,合金名义成分见表 1.

| 表1 试验合金成分及部分熔炼参数 Table 1 Alloys components and metting parameters |

|

| 点击放大 |

1.2 试验方法

1)复合盐的制备.将氯化钠、氯化钡、硼砂和冰晶石按照质量百分比为4:3:2:1的比例称好,同时放入坩埚中升温至融化后浇出,破碎后干燥封装,备用.

2)合金熔炼.合金熔炼前,将纯铜杆、中间合金和坩埚、木炭等充分烘干,将纯铜杆置入坩埚中,加入相应的覆盖剂,待铜液熔清后,加入Cu15Mg中间合金脱氧处理5 min;继续升温至相应的熔炼温度后,加入Cu10Cr和Cu40Zr中间合金后保温1 min后开始计时.在5 min、10 min、15 min、20 min、25 min、30 min分别取样进行ICP成分分析.30 min后熔炼结束,将各炉渣制样进行XRD分析.

3)试验分析.1#与2#对比,比较Mg元素的脱氧作用对于减缓合金元素烧损的作用;2#与5#对比,比较熔炼温度对Zr元素烧损量的影响;2#~4#对比,比较不同覆盖材料合金熔炼的影响.

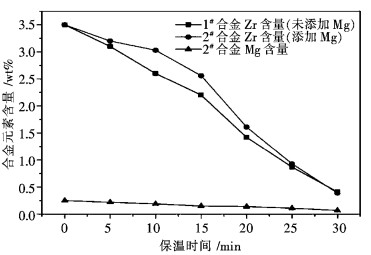

2 试验结果与分析 2.1 添加Mg元素的作用图 1是1#和2#合金在1 250 ℃熔炼不同时间的Zr元素含量及2#合金Mg元素含量变化曲线.从图 1中可以看出,添加Mg后,合金在熔炼15 min后,Zr元素含量下降为2.56 %(指质量含量,下同),而未添加Mg元素时,在相同的熔炼时间内,Zr元素含量只有2.2 %,Mg元素的添加使Zr元素收得率提高了10 %左右.合金在熔炼30 min后含量急剧下降为0.39 %;而未添加Mg元素的情况下,在相同的熔炼时间内,合金中Zr元素含量下降为0.41 %,相差不大.另外,从图 1中还可看出,2#合金中Mg元素含量随着熔炼时间增加而减少;熔炼25 min后,2#合金中Mg元素不足0.1 %,对Zr元素的保护作用大大降低,导致2#样品与1#样品中Zr元素在熔炼30 min后的含量趋于相同水平.

|

| 图 1 添加Mg对1#、2#合金中Zr含量的影响 Fig. 1 Effect of Mg addition on the Zr composition of 1# and 2# alloy |

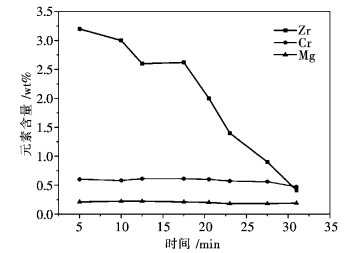

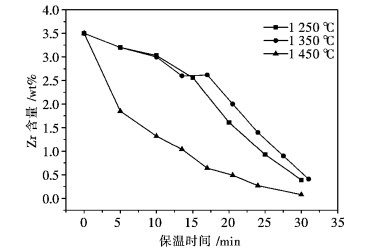

图 2是4#合金的各合金元素的ICP测试结果,从图 2中可以发现,在1 350 ℃下,Cr和Mg元素含量都在一个较小的范围内波动,而Zr元素在熔炼31 min却急剧下降至0.41 %,其收得率为11.71 %.这说明,采用Mg元素脱氧时,熔炼温度达到1 350 ℃时,Mg的脱氧效果减缓.慕思国[15]对合金熔炼进行了热力学分析,热力学计算结果表明,当温度高于1 350 ℃时,Zr元素要比Mg元素更加活泼而优先与氧气等发生反应.图 3是不同熔炼温度下Zr元素随熔炼时间的变化关系曲线.从图 3中可看出,当熔炼温度在1 250 ℃和1 350 ℃时,在相同的熔炼时间下,合金中Zr元素的含量相差不大.当熔炼温度提高至1 450 ℃时,从图 3中曲线变化可以看出,合金在短时间内(5 min),Zr元素的烧损量就非常大,从3.5 %降至1.7 %左右;当熔炼30 min后,合金中Zr含量只剩0.08 %,明显低于较低温度下熔炼的Zr含量.因此,Mg在熔炼温度低于1 350 ℃时能起到对Zr的保护作用,但是当熔炼温度高于1 350 ℃时,Zr元素的烧损量急剧增大,Mg不能起到保护作用.这与热力学计算得到的Mg脱氧的临界温度为1 350 ℃一致[15].因此,CuCrZr合金的熔炼温度应当不高于1 350 ℃,同时辅以Mg元素进行脱氧,且熔炼进行到一定时间时补充一定的Mg元素含量.

|

| 图 2 3#合金中各合金元素的含量随熔炼时间的变化 Fig. 2 Change of element composition of 3# alloy with melting time |

|

| 图 3 不同熔炼温度下的Zr含量随熔炼时间的变化 Fig. 3 Change of Zr composition with melting time under different melting temperatures |

2.2 覆盖剂

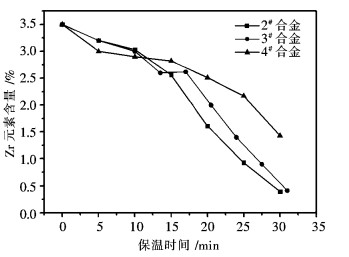

图 4是不同覆盖剂条件下各合金中Zr元素含量随时间的变化规律.熔炼时间在15 min内,合金中Zr元素的含量并没有多大的差别,但是当熔炼继续进行,采用镁砂和木炭覆盖时,Zr元素的含量急剧下降,而采用复合盐覆盖情况下,Zr的烧损要明显减缓很多.熔炼30 min后,木炭和氧化镁覆盖时,Zr含量下降至0.4 %左右,收得率仅为11 %左右,而复合盐覆盖时,Zr含量依然维持在1.43 %,收得率为40.86 %.因此,复合盐要比镁砂和木炭更适合CuCrZr合金的熔炼.其主要原因是复合盐在熔炼温度下为液态,覆盖厚度足够的条件下,能够很好的隔绝空气中的氧气.复合盐为液态时,其流动性非常好,当熔体因为感应电炉磁场作用而剧烈搅动时,熔融的复合盐覆盖剂能够一直保护熔体使其不接触空气.这种严密的流动覆盖效果要比黏稠的镁砂和疏松的木炭覆盖剂的覆盖效果要好.

|

| 图 4 不同覆盖剂下合金中Zr含量对时间的变化 Fig. 4 Change of Zr composition with melfing time under different cover materials |

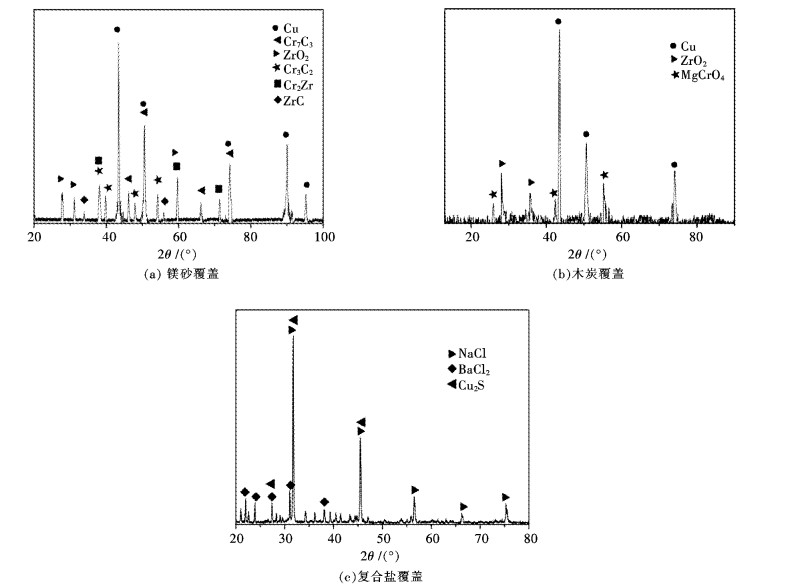

图 5分别为木炭、镁砂和复合盐覆盖条件下,合金熔炼后炉渣的XRD分析结果.结果表明,当采用木炭覆盖时,炉渣中主要是Cr7C3,Cr3C2,ZrC等,而采用镁砂覆盖时,炉渣中检测到ZrO2.采用复合盐覆盖时,炉渣中主要检测到复合盐类本身,并没有其他成分的炉渣.这也说明采用复合盐覆盖要比采用其他覆盖剂时,合金熔体更为干净,同时覆盖效果也更好.

|

| 图 5 不同覆盖条件下合金炉渣的XRD谱 Fig. 5 XRD patterns of slag under different cover materials |

3 结论

1)Mg元素可以用于CuCrZr合金熔炼时的脱氧剂,但是熔炼温度应当低于1 350 ℃.

2)采用复合盐覆盖时,Zr元素的烧损减缓,相同熔炼时间下,相比于木炭和氧化镁覆盖,Zr元素收得率较高.

| [1] | 田荣璋, 王祝堂. 铜合金及其加工手册[M]. 长沙: 中南大学出版社 , 2002: 27-304. |

| [2] |

Kalinin G., Barabash V, Cardella A, et al. Assessment and selection of materials for ITER in-vessel components[J].

Journal of Nuclear Materials, 2000, 283/284/285/286/287: 10–19. |

| [3] | 小林正男.高强高传导性引线框架用铜合金OMCL-1[J].铜加工, 1989, 33(1): 71-74.(陈汝团译自日本金属学会会报, 1988, 27(4): 284-286. |

| [4] | 杨斌. 适用于高速电气化铁路的铜合金接触线[J]. 铁道机车车辆, 2005, 25(1): 68–70. |

| [5] |

Sun L X, Tao N R, Lu K. A high strength and high electrical conductivity bulk CuCrZr alloy with nanotwins[J].

Scripta Materialia, 2015, 99(1): 73–76. |

| [6] |

Feng H, Jiang H, Yan D, et al. Effect of continuous extrusion on the microstructure and mechanical properties of a CuCrZr alloy[J].

Materials Science and Engineering: A, 2013, 582: 219–224. DOI: 10.1016/j.msea.2013.06.031. |

| [7] |

Liu X, Lian Y, Chen L, et al. Tungsten joining with copper alloy and its high heat load performance[J].

Journal of Nuclear Materials, 2014, 455(1): 382–386. |

| [8] |

Edwards D J, Singh B N, Bilde-SØrensen J B. Initiation and propagation of cleared channels in neutron-irradiated pure copper and a precipitation hardened CuCrZr alloy[J].

Journal of Nuclear Materials, 2005, 342(1): 164–178. |

| [9] |

Edwards D J, Singh B N, Tähtinen S. Effect of heat treatments on precipitate microstructure and mechanical properties of a CuCrZr alloy[J].

Journal of Nuclear Materials, 2007, 367: 904–909. |

| [10] |

Holzwarth U, Stamm H, Pisoni M, et al. The recovery of tensile properties of CuCrZr alloy after hot isostatic pressing[J].

Fusion Engineering and Design, 2000, 51(1): 111–116. |

| [11] |

Rotti C, Panda N, Patel H, et al. Establishing ITER-grade properties in CuCrZr: The Indian experience[J].

Fusion Science and Technology, 2014, 65(2): 205–211. |

| [12] | 贾淑果, 刘平, 宋克兴, 等. CuCrZr原位复合材料的组织与性能[J]. 中国有色金属学报, 2010, 20(7): 1134–1138. |

| [13] | 吴一凤, 夏承东, 汪明朴, 等. 热轧工艺对Cu-Cr-Zr合金力学性能和电学性能的影响[J]. 中南大学学报(自然科学版), 2013, 44(3): 930–935. |

| [14] | 郭望望.非真空熔铸Cu-Cr-Zr合金组织性能研究[D].洛阳:河南科技大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10464-1011285123.htm |

| [15] | 慕思国, 汤玉琼, 郭富安, 等. Cu-Cr-Zr系合金非真空熔炼过程的热力学分析[J]. 中国有色金属学报, 2007, 17(8): 1330–1335. |

| [16] | 翁远辉, 陈钢, 吴渊, 等. 非真空熔铸铜铬锆合金中的烧损和缺陷研究[J]. 铸造技术, 2013, 34(8): 1021–1023. |

| [17] | 陶业卿.高强高导Cu-Cr-Zr合金非真空熔炼工艺及性能研究[D].洛阳:河南科技大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10464-1011285123.htm |

2015, Vol. 6

2015, Vol. 6