| 转炉复吹与石灰石造渣行为控制技术的研究 |

2. 天津钢铁集团有限公司技术中心,天津 300301;

3. 钢铁研究总院冶金工艺研究所,北京100081

2. Technology Center of Tianjin Iron and Steel Group Co. Ltd., Tianjin 300301, China;

3. Metallurgical Technology Institute, Central Iron and Steel Research Institute, Beijing 100081, China

钢铁工业是典型的过程工业,同时也是过程工业中能耗最高、粉尘污染严重及CO2排放量最大的行业之一[1].世界钢铁工业CO2的年排放量近30亿t,占全球CO2排放量的10 %~15 %,而我国钢铁企业的CO2排放量约占世界钢铁的50 %左右.全国重点大中型冶金钢铁企业吨钢综合能耗为619.4 t标准煤,CO2产生量为1.57 t/t钢,每年炼钢的总能耗达到2.26亿t标准煤,CO2总排放量达到5.63亿t.

结合当今温室气体严重影响全球气温的现状,CO2作为主要温室气体并且排放量巨大备受重视.钢铁工业排放大量的CO2,如何实现将CO2温室气体应用于炼钢,在炼钢过程中直接消化,减少钢铁企业CO2的排放,将其变废为宝和进行资源有效化的利用是现代钢铁企业实现循环经济、节能环保的必要手段之一,同时也是冶金化工领域研究的重要课题.

在转炉炼钢前,石灰石煅烧分解出CO2成为煅烧石灰,煅烧出炉降温后送往转炉料仓,这一过程的降温物理热不能充分利用.而石灰加入转炉后会吸收大量的物理热升温到炼钢温度,因此现行炼钢煅烧石灰造渣工艺存在着巨大的能量浪费[2].另外,煅烧石灰在降温转运过程中会吸附水发生水合反应,加入转炉后,又需要吸收大量物理热,发生二次煅烧,才能参与转炉内反应[3-5].

天钢原来吨钢使用煅烧石灰40~50 kg,现在使用石灰石21 kg和20 kg煅烧石灰,将石灰石直接进转炉造渣的炼钢模式和原有的“煅烧石灰-造渣炼钢”模式的CO2排放进行详细的对比计算,得到用石灰石替代1 kg石灰,估计能够减排1.2 kg CO2.预计该技术能为钢铁行业节能减排带来效益.由于氧气转炉在开吹后加入石灰石,随即在铁水表面发生煅烧化渣过程,与目前石灰造渣炼钢工艺行为存在较大差异.但是,目前对石灰石成渣机理等关键技术问题还不清楚,理论研究表明,石灰石代替石灰在炼钢前期加入转炉做造渣原料,能够快速完成煅烧化渣的过程,并且在一定程度上较使用石灰更好[6-7].

为了建立适合天钢特点的低成本、高效化、稳定性生产洁净钢新工艺体系,为生产稳定运行、系列品种开发、降低生产成本奠定技术基础.本论文在煅烧石灰-氧气转炉炼钢过程中实现节能减排,在天钢120 t复吹转炉使用石灰石代替煅烧石灰,进行了转炉复吹与石灰石造渣行为控制技术的研究.

1 石灰石分解研究为进一步了解石灰石在转炉造渣中分解过程,先对石灰石煅烧分解进行研究.实验所用的石灰石取自天钢转炉炼钢用石灰石,研究了石灰石在不同温度下的分解特性.

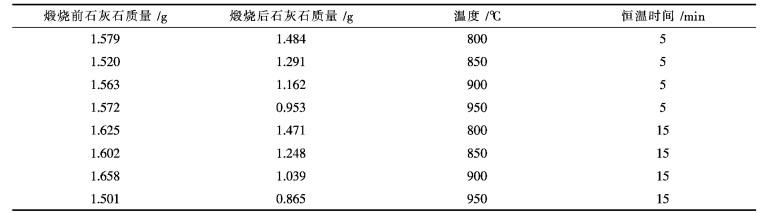

1.1 实验原料与实验方法实验中使用的加热装置是由MTI公司生产的箱式电阻炉.反应室中加热元件为钼棒,反应使用坩埚为刚玉坩埚.首先将取自天钢的石灰石块经卡尺测量,并使用切割机切成大小为11 mm×11 mm×11 mm的立方块.煅烧前称量石灰石样品的质量并记录,然后将石灰石样品放入刚玉坩埚中.设定箱式加热炉的控温程序,然后将装有石灰石样品的刚玉坩埚放入加热炉中,开启电源.实验后取出石灰石并称量重量,根据失重量计算石灰石的分解率.按照上述同样的操作步骤进行多次实验,在不同的最高炉温点控制相同保温时间.实验数据如表 1所示.

| 表1 石灰石煅烧实验数据 Table 1 Experimental data of limestone calcination |

|

| 点击放大 |

1.2 石灰石的分解率

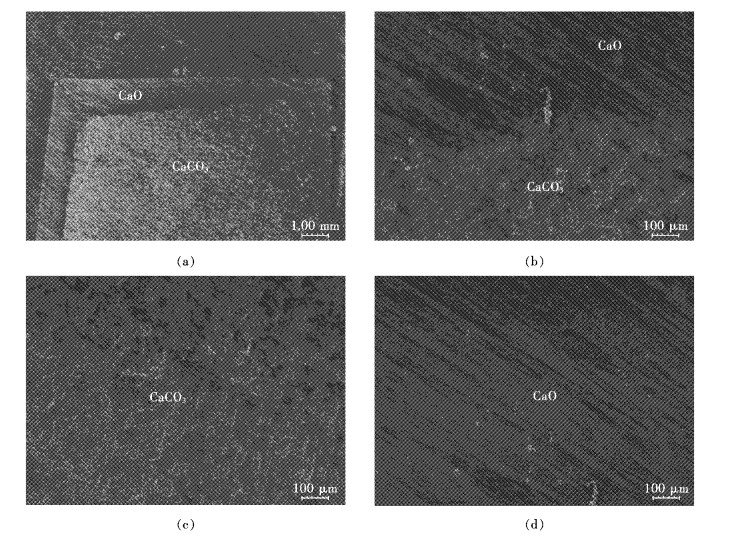

根据表 1中石灰石煅烧前后的质量计算所得石灰石在不同温度下分别煅烧5 min和15 min的分解率如图 1所示.加热时间相同时,石灰石的分解率随温度的升高而增加,而且基本呈现线性关系;而在相同加热温度的条件下,石灰石的分解率随加热时间的增加而增加.本实验石灰石样品在950 ℃的温度下煅烧15 min,石灰石分解接近完全.

|

| 图 1 石灰石的分解率随温度变化曲线 Fig. 1 Limestone decomposition rate curve |

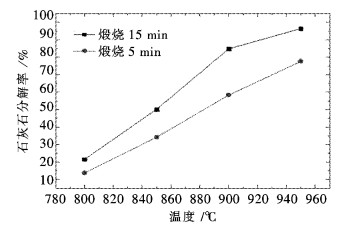

1.3 石灰石煅烧后的微观形貌

煅烧后的石灰石用环氧树脂镶样,固定后用切割机纵向切样.然后依次用由粗到细的砂纸磨样,保证样品表面质量,打磨较为平整后再用抛光机抛光.制备好的石灰石样品经喷金处理,用扫描电镜和能谱分析其界面特征.图 2为石灰石在850 ℃下煅烧5 min后的扫描电镜图片.

|

| 图 2 石灰石在850 ℃下煅烧5 min后的SEM像 Fig. 2 SEM images of limestone calcined for 5 min at 850 ℃ |

由图 2(a)可以看出,石灰石立方块由外向里分解,最外面一层偏白的区域为石灰(CaO),里面是未分解的石灰石.图 2(b)为未分解石灰石和分解石灰石的界面,石灰和石灰石界面明显,容易区分.图 2(c)和图 2(d)分别为石灰石和石灰,可以看出石灰较石灰石而言更为致密.

2 石灰石造渣行为控制技术 2.1 石灰石代替石灰热量计算天钢转炉炼钢每吨钢一般加入40~50 kg煅烧石灰、100~150 kg废钢,煅烧石灰约含CaO 90 %左右,计算时按纯CaO考虑,石灰石以纯CaCO3考虑.煅烧石灰石[8]的主要反应为:

| $ \text{CaC}{{\text{O}}_{\text{3}}}\text{=CaO+C}{{\text{O}}_{\text{2}}} $ | (1) |

其中吸收的热量包括升温过程的物理热和分解热2个部分.由于1.79倍质量的CaCO3才能分解生成单位质量的CaO,所以为满足造渣要求,石灰石加入量应该为原煅烧石灰加入量的1.79倍.在原加入煅烧石灰和废钢模式下,金属料加入量取1 025 kg/t钢,而新的石灰石模式使用全铁水,铁水量取1 100 kg/t钢.计算时CaO的热容数据由参考文献[9-10]查到.按照CaO从25 ℃加热到转炉炼钢初期温度1 400 ℃,计算得到这一加热过程的吸热量为1.29×109 J.根据有关数据估算,CaCO3升温到1 400 ℃所需热量是CaO升温到1 400 ℃所需热量的2.48倍.

传统的加入煅烧石灰和废钢模式转炉炼钢时铁水的放热比为1,新的石灰石模式吹炼铁水量较多,放热比经计算为1 100/(1 025-125)=1.22.计算时,天钢转炉取每吨钢加入50 kg煅烧石灰,125 kg废钢,吸热量计算结果是50 kg CaO/t钢吸热量为64.5 kJ,125 kg(废钢)/t钢的吸热量为71.7 kJ,合计为136.2 kJ;而50 kg CaCO3/t钢的吸热量为160.0 kJ.因此,新的石灰石模式吸热量与煅烧石灰和废钢模式吸热量的比值为160.0/136.2=1.17,低于2种模式炼钢的放热比,因此转炉炼钢时采用直接加入石灰石吹炼时炉内的热量是足够的.

2.2 转炉采用石灰石造渣过程转炉炼钢是铁水的氧化脱碳过程,同时在吹炼初期完成脱磷造渣,脱磷是在低温和高碱度及高氧化性的炉渣条件下实现的.目前的炼钢方法是在转炉吹炼刚开始炉内温度不是很高时加入石灰,造碱度较高的渣.煅烧石灰能吸收空气中的水和CO2,这部分吸水和CO2的煅烧石灰投入转炉后又要吸热分解脱除水和CO2,相当于二次煅烧.这一过程消耗大量的热能[11-13].如果在炼钢时直接把石灰石加入转炉内,石灰石就会快速完成煅烧过程,分解出CO2成为石灰,不仅强化了转炉炼钢初期供氧,而且能取得转炉使用石灰炼钢的效果.另外,因石灰石在炉内吸热分解,使得铁液表面温度较低,这有利于进行脱磷反应,同时降低高温烟气的粉尘量.从冶金热力学的角度看,相对于直接向转炉内加入煅烧石灰,改用加入石灰石的方法更为合理.至今氧气转炉炼钢选择石灰而不是选择石灰石前期造渣的原因可以认为是:石灰石的加入还会因分解吸收炉内热量,使炉温难以达到出钢温度,因此造渣采用煅烧石灰.但是,现在采用纯氧转炉炼钢,炉内反应放热十分富余,为降低炉温还需加入废钢等冷却剂[14],出钢前也要加入白云石和石灰石再次降温,由前面计算可知加入石灰石可以满足炼钢所需热量,所以可以考虑尽可能多使用石灰石代替煅烧石灰加入转炉造渣.

使用煅烧石灰的炼钢渣化过程为:首先石灰石在石灰窑中煅烧产生温度高达1 200 ℃左右的高温煅烧石灰,在这一过程中会产生大量CO2和粉尘.接下来高温的煅烧石灰降温,这一过程中部分煅烧石灰会吸水和CO2,然后低温的煅烧石灰在转炉炼钢初期加入炉中造渣.

转炉炼钢使用石灰石代替煅烧石灰的渣化过程为:在转炉炼钢初期直接加入石灰石,石灰石在转炉内完成煅烧过程得到活性石灰,然后石灰再完成造渣过程.这一过程相比传统的转炉炼钢使用煅烧石灰的炼钢渣化过程,减少了能源消耗和粉尘及CO2的排放,优点显著.

2.3 天钢石灰石代替石灰转炉炼钢应用效果在120 t转炉采用石灰石代替石灰造渣工艺进行炼钢试验,取得了一定成果.保持转炉炼钢吹炼初期时供氧量不变,石灰石分解出的CO2与铁液中元素发生氧化反应,起到了提高炉内供氧强度的效果[15].由工业试验知,转炉在吹炼2~3 min时就会产生许多泡沫渣并溢出,因此判断炉内有大量FeO产生,转炉加入煅烧石灰造渣时难以达到这样的效果.

炼钢时转炉吹入的氧气与铁水充分搅拌,其中铁水中的碳与铁的氧化物发生放热反应,并有大量的CO气体产生.转炉煤气在吹炼过程中从炉口喷出,其中铁水的含碳量以及吹氧量决定转炉煤气量的大小.天钢炼钢实际应用表明:加入石灰石炼钢模式与加入煅烧石灰炼钢模式相比,其转炉煤气中CO含量基本不发生变化.分析其原因是在废钢入炉前加入的石灰石在转炉高温作用下发生分解反应,放出CO2气体.第一批石灰石在兑铁水之前加入,因此,利用转炉余热和兑铁过程,石灰石已基本分解,但这段时间不回收转炉煤气,因此回收的转炉煤气中CO浓度变化不大.

天钢转炉开吹时吨钢分别加入8 kg、25 kg和42 kg石灰石进行对比试验的结果表明:吹炼初期炉次50~150 s时间段内,加入石灰石8 kg/t钢与25 kg/t钢和42 kg/t钢相比,转炉煤气中CO的浓度明显更高.在高温锻烧时,石灰石由外向内发生分解反应,由于加入大量的石灰石,石灰石最外层分解产生的CaO浓度较高,降低了石灰石的分解速度.加入石灰石8 kg/t钢与25 kg/t钢和42 kg/t钢相比,前者石灰石外部CaO浓度更高,所以8 kg/t钢的石灰石在吹炼50~150 s时会产生更多的CO2,相当于提供了产生CO的碳源,从而使得CO有一定的含量.吹炼中期炉次300~500 s时间段内,加入石灰石42 kg/t钢与25 kg/t钢和8 kg/t钢相比,前者炉内CO浓度更高.因为在这段时间产生的石灰已参与造渣成为液态,这就促进了石灰石的进一步分解并产生更多的CO2,进而与铁水中的碳发生反应产生CO,所以吹炼中期石灰石含量越高,CO浓度也越高.吹炼后期炉次500~800 s时间段内,石灰石已基本完全分解,这时CO的浓度主要取决于钢水中C含量并保持在一定范围.

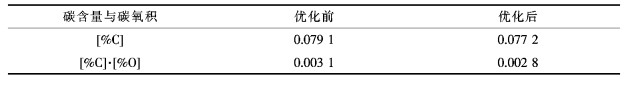

表 2为天钢转炉应用新工艺前后转炉炼钢终点的碳氧积,可以看出应用新工艺后碳氧积下降,提高了钢水质量和合金及金属的收得率.

| 表2 转炉炼钢终点元素含量(100炉平均值) Table 2 Element contents of BOF endpoint (averagevalue of 100 furnace) |

|

| 点击放大 |

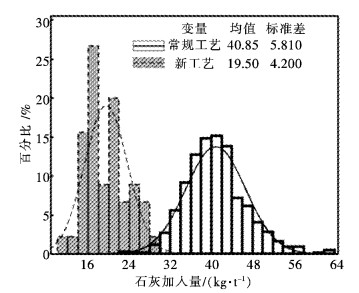

图 3为新工艺试验炉次与常规过程石灰消耗的关系图.可以看出,常规工艺过程石灰消耗平均40.85 kg/t钢,新工艺过程石灰消耗平均19.50 kg/t钢.新工艺过程石灰消耗量较常规工艺降低21.35 kg/t钢.

|

| 图 3 新工艺与常规工艺过程石灰消耗分布 Fig. 3 Distribution of lime consumption during new technology and conventional technology |

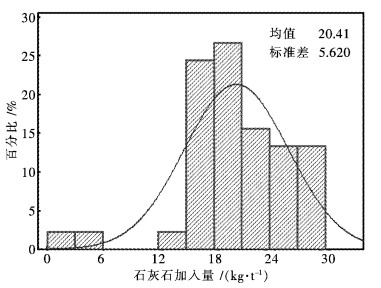

图 4为新工艺试验炉次过程石灰石消耗量的正态分布图.可以看出,新工艺试验石灰石消耗平均20.41 kg/t钢.天钢原来吨钢使用煅烧石灰41 kg左右,现在使用石灰石21 kg左右和20 kg左右煅烧石灰,降低煅烧石灰用量高达50 %左右.将石灰石直接进转炉造渣的炼钢模式和原有的“煅烧石灰-造渣炼钢”模式的CO2排放进行详细的对比计算,得到用石灰石替代1 kg石灰,能够减排1.2 kg CO2.

|

| 图 4 新工艺过程石灰石消耗分布 Fig. 4 Distribution of limestone consumption during new technology |

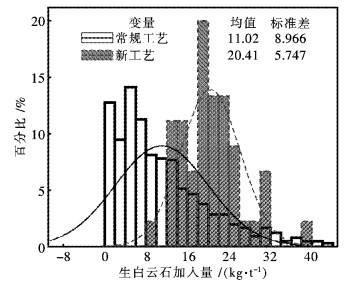

图 5为新工艺试验炉次与常规工艺过程生白云石消耗量的正态分布图.可以看出,新工艺试验生白云石消耗平均20.41 kg/t钢;常规工艺生白云石消耗平均11.02 kg/t钢.

|

| 图 5 新工艺与常规工艺过程生白云石消耗分布 Fig. 5 Distribution of dolomite consumption during new technology and conventional technology |

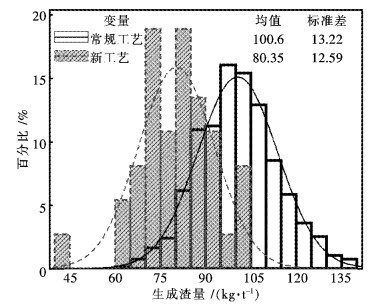

新生成渣量主要统计炉次新添加的造渣料、元素反应、冷却料带入量.图 6为工艺过程炉次新生成渣量正态分布图.可以看出,常规工艺物料平衡计算得新生成平均渣量为100.60 kg/t钢;新工艺试验炉次新生成渣量平均80.35 kg/t钢.新工艺吨钢渣量平均降低20.25 kg/t钢,渣量降低20.13 %.

|

| 图 6 新工艺与常规工艺过程渣量分布 Fig. 6 Distribution of converter slag during new technology and conventional technology |

3 转炉炼钢CO2利用技术 3.1 CO2代替N2用于转炉溅渣护炉

天钢采用石灰石造渣炼钢技术后可回收大量的CO2,回收的CO2可在转炉车间内循环使用.提出利用CO2代替N2作为转炉溅渣护炉的气源[16],在转炉出钢后,向转炉中渣中加入一定量的添加剂以及煤粉或焦炭粉,增强高温熔渣的流动性,然后用CO2取代N2通过氧枪产生射流吹起熔渣,并喷溅到转炉内壁表面,熔融的炉渣黏附在内壁,冷却后与转炉内壁耐火材料形成熔点较高的溅渣层.采用CO2进行溅渣护炉有很多优点,一方面回收了转炉煤气并实现了CO2循环利用;另一方面溅渣护炉过程中,CO2会与高温熔融炉渣中的碳反应生成CO,可以同时回收转炉煤气中的CO和CO2,分离出CO2又可继续用于溅渣护炉,降低了炼钢过程中CO2的排放[17].

3.2 复吹转炉底吹CO2进行搅拌和冶炼转炉复吹是20世纪80年代兴起的一项炼钢技术,是现代转炉炼钢新工艺(铁水预处理+复吹转炉+炉外精炼)的一个重要组成部分,是开发品种、提高产品质量、改善经济技术指标的一个重要手段.顶底复合氧气吹炼转炉不仅强化了氧气与转炉内钢液的搅拌,而且增强了金属和转炉渣间的反应平衡,对金属的脱碳和渣的脱氧有好处,可以提高金属收得率.

天钢利用CO2代替Ar进行转炉底吹工艺[18-19],由于底吹CO2会发生CO2+C=2CO反应,气体分子体积增加1倍,可显著强化熔池搅拌.转炉炼钢初期炉内温度较低,在进行底吹CO2热态试验时硅、锰元素被优先氧化;在转炉炼钢中期,炉内脱碳速度最高,此时底吹的CO2主要与铁水中碳反应,完成炼钢的脱碳反应.采用底吹CO2技术相比底吹其他气体,熔池脱碳速率更大;在转炉炼钢末期,底吹的CO2则主要与熔池中的Fe元素发生反应.

采用底吹工艺也会对转炉终渣有一定的影响,在稳定的铁水条件及铁水中碳含量相同的情况下,采用新的直线型底吹流量模式后,熔池内搅拌充分且均匀、化渣速度快、渣况也较好,操作相对稳定.采用新工艺后转炉终渣FeO含量明显降低,而且FeO含量更加稳定.

4 结论为了建立适合天钢特点的低成本、高效化、稳定性生产洁净钢新工艺体系,进行了转炉复吹与石灰石造渣行为控制技术的研究.

1)通过石灰石煅烧实验,得到石灰石分解率随反应温度和反应时间的关系,为研究石灰石造渣奠定基础.

2)石灰石造渣实验结果表明,加入炉内的石灰石分解产生CO2,CO2气体会与铁水中的C、Si、Mn和Fe等发生反应产生CO;

3)炼钢过程中,在废钢前加入石灰石,炼钢完成后转炉煤气中的CO浓度与加入煅烧石灰炼钢后CO浓度相比变化不明显;在吹炼过程中加入石灰石可以增加转炉煤气中CO浓度;

4)通过石灰石直接进入转炉造渣模式取代传统的“煅烧石灰造渣炼钢”模式的研发,使煅烧石灰的用量在40~50 kg/t钢基础上,降低煅烧石灰用量大于50 %;

5)采用CO2代替N2进行溅渣护炉,可以实现CO2循环利用并回收煤气,降低CO2的排放.采用复吹转炉新工艺,终渣FeO含量明显降低.

| [1] | 郝伟新. 石灰石代替石灰在转炉炼钢中的应用实践[J]. 黑龙江冶金, 2013, 33(5): 28–29. |

| [2] | 杜玉涛, 董大西, 朱荣, 等. 转炉石灰石双渣低成本工艺研究与实践[J]. 工业加热, 2014, 43(6): 20–22. |

| [3] | 李宏, 曲英. 氧气转炉炼钢用石灰石代替石灰节能减排初探[J]. 中国冶金, 2010, 20(9): 45–48. |

| [4] |

Li H, Guo L, Li Y, et al. Industrial experiments of using limestone instead of lime for slagging during LD-steelmaking process[J].

Advanced Materials Research, 2011, 233(8): 2644–2647. |

| [5] | 魏宝森. 石灰石在转炉炼钢中的应用[J]. 材料与冶金学报, 2012, 11(3): 157–159. |

| [6] | 王鹏飞, 张怀军. 石灰石替代石灰炼钢造渣效果研究[J]. 包钢科技, 2012, 38(4): 30–32. |

| [7] | 石磊, 钱高伟, 朱志鹏, 等. 转炉采用石灰石替代部分石灰的工业试验[J]. 武钢技术, 2013, 51(4): 23–25. |

| [8] |

Deng T, Du S. Dissolution mechanism of dolomite in converter slag at 1873K[J].

Ironmaking and Steelmaking, 2014, 41(1): 75–80. DOI: 10.1179/1743281212Y.0000000101. |

| [9] | 梁英教. 物理化学[M]. 北京: 冶金工业出版社 , 2005: 370. |

| [10] | 王新华. 钢铁冶炼-炼钢学[M]. 北京: 高等教育出版社 , 2007: 114. |

| [11] |

Deng T, Nortier P, Ek M, et al. Limes dissolution in converter slag at 1873K[J].

Metallurgical and Materials Transactions B, 2013, 44(1): 98–105. DOI: 10.1007/s11663-012-9761-0. |

| [12] | 唐彪, 王晓鸣, 邹宗树, 等. 石灰石转炉炼钢的静态模型[J]. 东北大学学报(自然科学版), 2014, 35(4): 534–538. |

| [13] | 刁兴武, 王大博. 转炉应用石灰石炼钢技术实践[J]. 黑龙江冶金, 2014, 34(6): 26–28. |

| [14] | 秦登平, 杨建平, 危尚好, 等. 100t顶吹氧气转炉石灰石造渣炼钢技术的分析和工艺实践[J]. 特殊钢, 2014, 35(5): 34–36. |

| [15] | 田志国, 汤伟, 潘锡泉. 转炉采用石灰石替代部分石灰冶炼的应用分析[J]. 中国冶金, 2012, 22(7): 47–51. |

| [16] | 潘贻芳, 赵宏欣, 李树庆, 等. 120t复吹转炉底吹供气优化的模拟研究[J]. 炼钢, 2011, 27(4): 47–50. |

| [17] |

Wang W, Yuan Z, Matsuura H, et al. Three-dimensional compressible flow simulation of top-blown multiple jets in converter[J].

Iron and Steel Institute Japan International, 2010, 50(4): 491–500. DOI: 10.2355/isijinternational.50.491. |

| [18] | 朱荣, 毕秀荣, 吕明. CO2在炼钢工艺的应用及发展[J]. 钢铁, 2012, 47(3): 1–5. |

| [19] | 潘贻芳, 赵宏欣, 吴燕, 等. 120 t复吹转炉溅渣动力学冷态模拟及应用[J]. 炼钢, 2013, 29(3): 1–5. |

2015, Vol. 6

2015, Vol. 6