| 提高铅锌回收率选矿实践 |

我国矿产资源的特点是贫矿多、富矿少,难选矿多、易选矿少,共生矿多、单一矿少,有色金属矿85 %以上是综合矿[1].铅锌作为重要的有色金属矿产资源,在国民经济中具有重要的作用[2-3].目前我国铅锌矿根据氧化铅锌的含量可分为硫化铅锌矿、氧化铅锌矿和混合矿[4].银山矿业公司是投产50 余年的老矿山,原矿含铅1.2 %,含锌1.7 %,矿石属较低品位铅锌矿[5],铅锌矿物以硫化矿为主.随着井下开采的铅锌矿石性质的复杂化及原矿品位的降低,选矿指标一直不理想,为此,选矿技术人员对选矿工艺进行了优化,使选矿指标逐步提高.

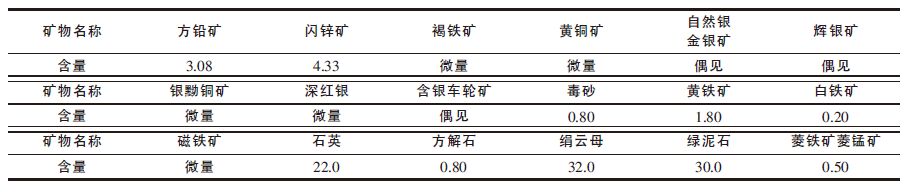

1 矿石的物质组成该矿矿物组成较为复杂,金属矿物有方铅矿、闪锌矿、黄铁矿、黄铜矿、毒砂、褐铁矿、磁黄铁矿、白铁矿等.非金属矿物有石英、方解石、绢云母、菱锰矿、绿泥石、菱铁矿、绿泥石、高岭石.矿物相对含量见表 1.

| 表1 矿石矿物相对含量/% |

|

| 点击放大 |

从表 1 中可知,矿石矿物种类较多,脉石矿物中绢云母和绿泥石占有率较大,由于绢云母可浮性较好,绿泥石较易泥化,有可能成为矿石较难分选的主要原因.

2 矿物嵌布特征及嵌布粒度 2.1 主要矿物嵌布特征该矿石主要矿物为方铅矿、闪锌矿、银黝铜矿、深红银矿、含银车轮矿和黄铁矿,各矿物的嵌布特征如下:①方铅矿.呈不规则的条纹、团矿状、脉状,少数呈星散状分布.方铅矿呈网脉状沿黄铁矿、闪锌矿、毒砂的裂纹充填,有的方铅矿沿白铁矿的纤维、柱粒间充填,并交代黄铁矿变斑晶;②闪锌矿.呈不规则碎斑碎粒状、团块状、条纹条带状、斑点状分布.呈不规则状交代黄铁矿或包裹毒砂、粗粒毒砂、黄铁矿,常与方铅矿连生;③银黝铜矿.与深红银矿连生沿闪锌矿解理充填,呈线状分布,常包裹于方铅矿中;④深红银矿.呈不规则状被方铅矿包裹或与银黝铜矿连生;⑤含银车轮矿.呈不规则状分布于方铅矿中,与银黝铜矿连生;⑥黄铁矿.呈不规则碎斑、碎粒角砾状、团块状、星散状浸染状、斑状变晶微脉状分布,被闪锌矿、方铅矿、包裹;有的被闪锌矿、方铅矿、交代呈港湾状、孤岛状.方铅矿常沿黄铁矿间隙充填呈网脉状.

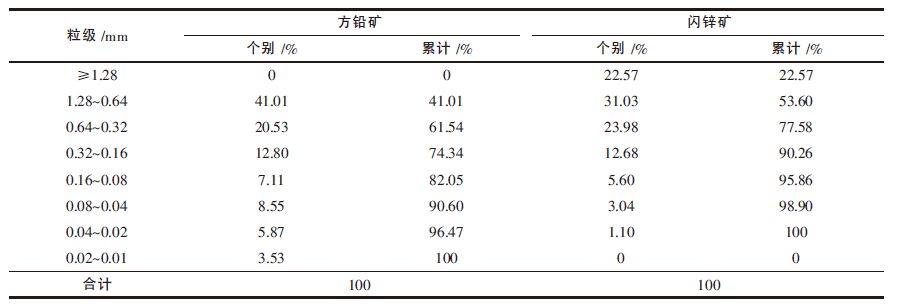

2.2 方铅矿、闪锌矿嵌布粒度经工艺矿物学研究统计,方铅矿、闪锌矿嵌布粒度见表 2:

| 表2 方铅矿、闪锌矿嵌布粒度 |

|

| 点击放大 |

从表 2 中看出方铅矿比闪锌矿嵌布粒度细些,为细粒嵌布,属不等粒嵌布类型.而闪锌矿嵌布粒度以中粒嵌布为主.

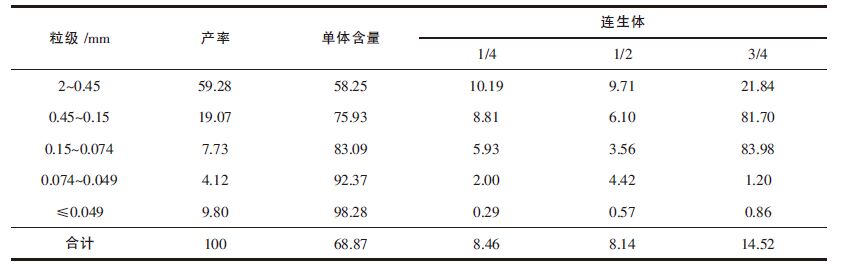

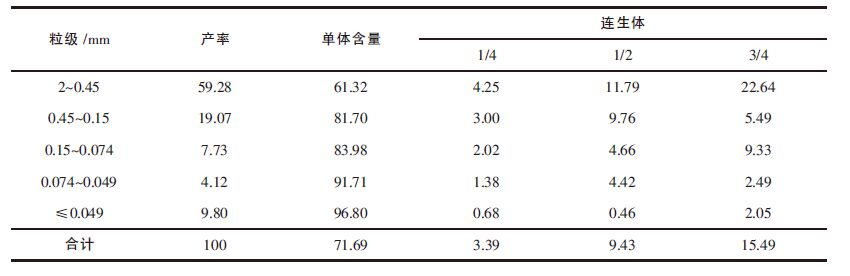

3 矿石矿物单体解离度方铅矿单体解离度测定结果见表 3,闪锌矿单体解离度测定结果见表 4.

| 表3 方铅矿单体解离度测定结果/% |

|

| 点击放大 |

| 表4 闪锌矿单体解离度测定结果/% |

|

| 点击放大 |

从表 3 可以看出:方铅矿单体解离度68.87 %,单体解离度较差.≥74 μm 粒级只有83.09 %,≥49 μm粒级也只有92.37 %.

从表 4 可以看出:闪锌矿单体解离度略高于方铅矿,为71.69 %,但≥74 μm 也只有83.98 %,从测定结果可以确认必须通过合理的磨矿,才能达到矿物单体解离目的[6].

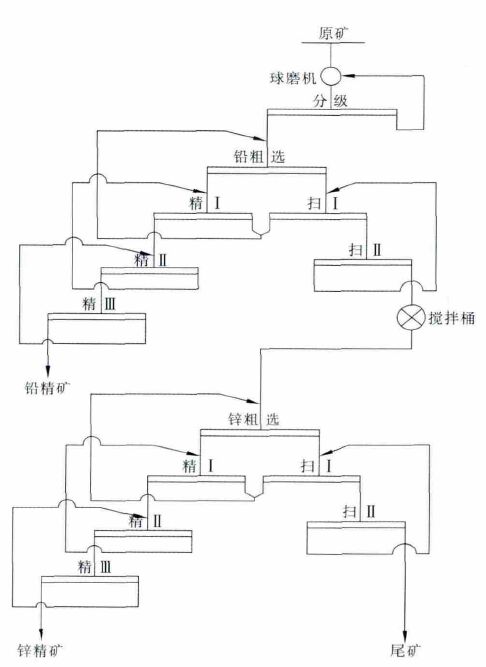

4 选矿工艺流程选矿厂铅锌系统处理量为500 t/d, 铅锌原矿经破碎至 P 80=18 mm 后进入一台MQG2700×2100 球磨机,磨至≤74 μm 含量55 %左右进入浮选作业.对于硫化铅锌矿来说,主要的难点为铅锌分离[7].目前铅锌矿的选矿方法主要有铅锌混合浮选-铅锌分离浮选工艺及优先浮铅再选锌工艺[8-9].银山矿业浮选工艺采用优先选铅,选铅尾矿加硫酸铜活化再选锌.主要目的金属为铅、锌、银.要提高银的回收率,主要是强化铅矿物的浮选[10]和提高含银黝铜矿的浮游速度,预期在提高铅回收率的同时,银的回收率也将提高[11].浮选作业以石灰作为介质调整剂和黄铁矿的抑制剂,选铅粗选pH 值为7.5,精选pH 值为9,捕收剂为乙丁基钠黄药1∶1 组合、乙硫氮,锌抑制剂为氰化钠、硫酸锌组合,选铅尾矿加硫酸铜活化,用乙丁基钠黄药1∶1组合为捕收剂选锌,选锌粗选用石灰将pH 值调整为11.5 抑制黄铁矿,目前铅回收率81.5 %左右,锌回收率86.5 %左右,铅中银回收率为60 %.铅锌系统浮选工艺流程如图 1.

|

| 图 1 铅锌系统浮选工艺流程图 |

5 选矿试验

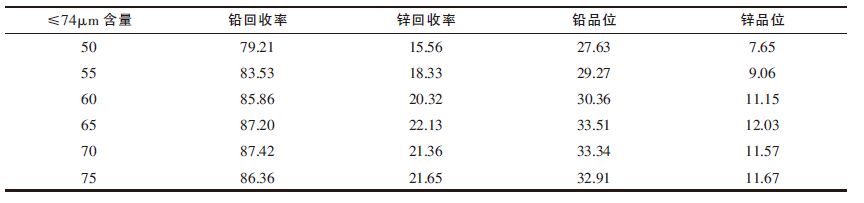

磨矿细度是否合适直接影响到选别指标的好坏[12],最佳的磨矿细度不仅要保证目的矿物单体解离,而且无过粉碎现象[13].为了确定合理的磨矿细度,在乙丁基黄药1∶1 配比60 g/t, 乙硫氮25 g/t, 氰化钠25 g/t, 硫酸锌300 g/t, 松油45 g/t 的用量,pH≥8 的条件下在不同磨矿细度条件下进行了实验室粗选选别实验,实验结果如表 5.

| 表5 磨矿细度对浮选指标的影响/% |

|

| 点击放大 |

从表 5 可以看出,当磨矿产品≤74 μm 含量为55 %时,选铅回收率在83.53 %,当≤74 μm 含量提高到65 %时选铅回收率达到了87.20 %,≤74 μm含量为65 %~75 %时回收率提高不明显,通过图 1 还可以看出,当磨矿产品细度在65 %时,选铅粗选精矿含锌略有提高,但考虑到铅回收率较高,比较后确定将磨矿产品细度确定为≤74 μm 含量≥65 %.细度在此基础上提高会增加磨矿成本,对选铅回收率的提高作用不大.从磨矿细度实验可以看出,随着磨矿细度的提高,铅锌矿物解离充分,对铅锌的分选创造了良好的条件.

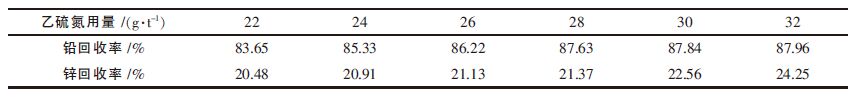

乙硫氮选择性好,对方铅矿、黄铜矿的捕收能力强,对黄铁矿捕收能力弱,选择性好[14],在高碱度条件下,能改善铅和锌之间的分选效果,可以不用或少用氰化钠,用乙硫氮做捕收剂,浮选速度较混合黄药快一倍,同时用量可较黄药成倍的减少[15].王淀佐教授指出,乙硫氮在pH≥11 介质中,方铅矿表面生成Pb(DTC)2盐,它阻滞了PbS 表面的自身氧化.按硫化矿的微氧化理论,浮选矿浆的高pH 值有利于乙硫氮对方铅矿的浮选[16].为了优化铅锌分离的效果,在磨矿产品细度确定为≤ 74μm 含量为65 %,乙丁基黄药1∶1 配比60 g/t ,氰化钠25 g/t, 硫酸锌300 g/t, 松油45 g/t 用量,pH≥9.5 的条件下,针对乙硫氮用量做了实验室粗选试验,试验结果如表 6.

| 表6 乙硫氮用量和选铅回收率关系 |

|

| 点击放大 |

从表 6 可以看出,随着乙硫氮用量的不断增加,铅粗选精矿中铅回收率不断增加,但是精矿中锌的回收率也在逐步增加,到乙硫氮用量为32 g/t 时,铅精矿中锌的损失率提高到24.25 %,综合考虑认为在乙硫氮用量为28 g/t 时比较合理,此时铅回收率为87.63 %,锌回收率为21.37 %.通过乙硫氮浮选条件实验,可以看出同样的选矿时间,乙硫氮的浮选速度要远远高出黄药,有利于铅锌矿物的分离.

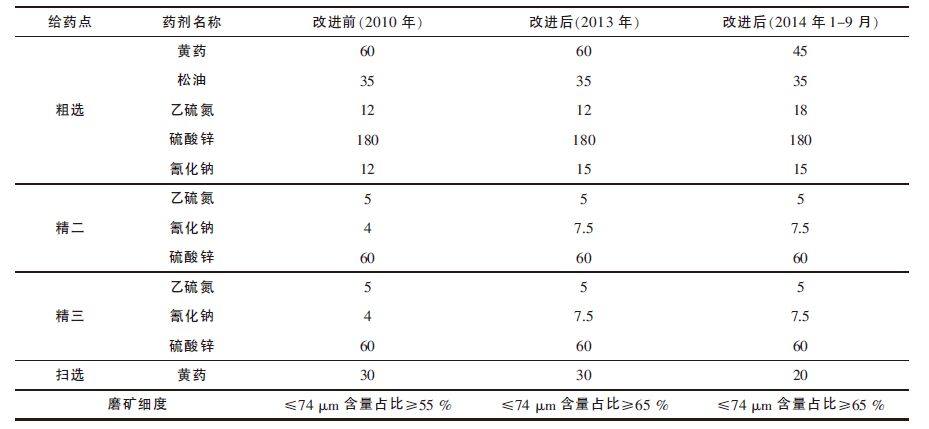

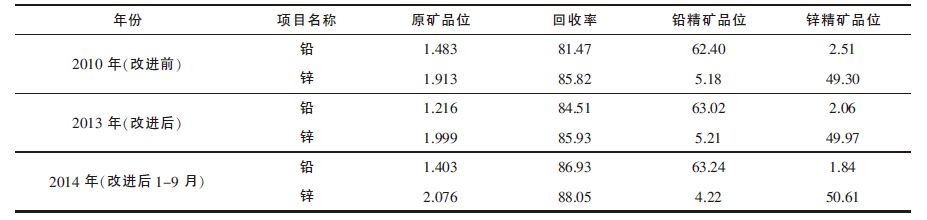

6 工艺调整及效果结合以上实验结果,该厂对选铅作业现场工艺进行了改进,改进前后数据如表 7.改进前后选矿指标对比如表 8.

| 表7 工艺改进前后药剂用量/(g·t-1) |

|

| 点击放大 |

| 表8 改进前后选矿指标/% |

|

| 点击放大 |

从改进前后指标对比可以看出:2013 年将磨矿产品细度提升到小于74 μm 含量≥65 %,氰化钠用量提升到30 g/t, 选铅指标由2010 年的81.47 %提高到2013 年的84.51 %,铅精矿含锌2010 年为5.18 %,2013 年为5.21 %,相差不大.为了降低铅精矿含锌,2014 年在2013 年的工艺基础上对选铅药剂使用做了进一步改进,将选铅粗选乙硫氮用量由12 g/t 提高到18 g/t, 粗选黄药由60 g/t 调整为45 g/t, 选铅扫选黄药由30 g/t 调整为20 g/t, 2014 年1~9 月选铅回收率为86.93 %,铅精矿含锌降为4.22 %,选锌回收率提高到88.05 %.由于含银矿物和方铅矿嵌布关系密切,随着铅回收率的提高,2014 年1~9 月铅中银回收率也由2013 年的60.16 %提高到65.59 %.

7 结论1) 通过对磨矿细度改进,2013 年选铅回收率得到了显著提高,说明该磨矿细度符合银山矿铅锌矿物的选别要求.

2) 通过对黄药和乙硫氮用量的改进试验,表明适当的增加选择性较强,浮选速率较快的乙硫氮用量,减少选择性较差的乙丁基钠黄药用量,可以有效提高选铅回收率,对铅精矿中银的回收率也取得了很好的效果,同时降低铅精矿中锌的含量,对提高铅锌回收率有显著成效.

| [1] | 矿产资源综合利用手册编辑委员会. 矿产资源综合利用手册[M]. 北京: 科学出版社 , 2000. |

| [2] | 赵福刚. 我国铅锌矿选矿技术现状[J]. 有色矿冶, 2007, 23(6): 20–25. |

| [3] | 胡熙庚. 有色金属硫化矿选矿[M]. 北京: 冶金工业出版社 , 1987: 124-230. |

| [4] | 陈武, 季寿元. 矿物学导论[M]. 北京: 地质出版社 , 1985. |

| [5] | 王银东, 冯晓燕, 尹明水. 新疆某低品位铅锌矿选矿试验研究[J]. 有色金属(选矿部分), 2014(2): 9–11. |

| [6] | 钱文才, 叶雪均. 银山矿业铅锌矿石工艺矿物学研究[J]. 世界有色金属, 2009. |

| [7] | 王淑红, 孙永峰. 辽宁某铅锌矿选矿工艺研究[J]. 有色金属(选矿部分), 2014(1): 17–20. |

| [8] | 许时. 矿石可选性研究[M]. 北京: 冶金工业出版社 , 1989. |

| [9] | 阙赟鹏. 关于铅锌矿选矿工艺设计的相关探讨[J]. 大科技, 2012(1): 477–478. |

| [10] | 魏盛甲. 提高锡铁山铅锌矿伴生金银回收率的优化工艺研究[J]. 有色矿冶, 2001, 17(3): 15–20. |

| [11] | 傅贻谟. 凡口铅锌矿深部矿体选矿试样银的工艺矿物学[J]. 矿冶, 1998, 7(3): 45–50. |

| [12] | 肖巧斌. 某难选复杂铅锌矿石选矿工艺研究[J]. 有色金属(选矿部分), 2010(3): 26–32. |

| [13] | 曹焱鹏, 汶小飞, 王福奎, 等. 某高硫铜锌矿石低碱度浮选实验研究[J]. 有色金属(选矿部分), 2013(5): 6–8. |

| [14] | 戴晶平, 刘侦德. 铅锌选矿技术[M]. 长沙: 中南工业大学出版社 , 2010: 54. |

| [15] | 朱一民, 周菁. 浮选药剂手册[M]. 长沙: 科学技术出版社 , 2012: 128. |

| [16] | 张会文. 乙硫氮浮选铅及铅锌分离的研究[J]. 广东有色金属学报, 1996, 6(2): 89–93. |

2015, Vol.

2015, Vol.