| 基于ANSYS的变速箱轴承压头选择可行性分析 |

2. 江西理工大学机电工程学院,江西 赣州 341000

2. School of Mechanical and Electrical Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China

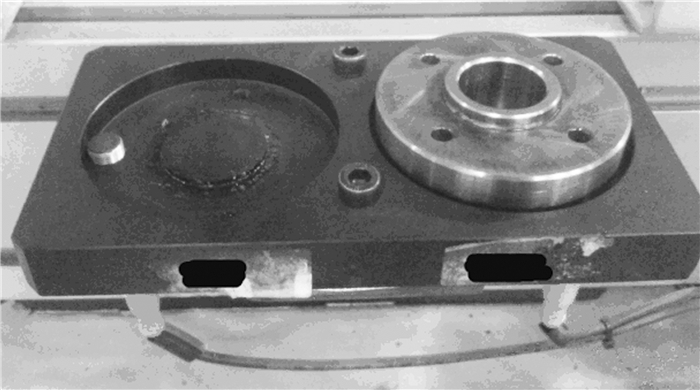

在目前高柔性、高质量以及高节拍要求下,变速器装配线在投产之前设计时就要充分考虑这些要求[1].某变速器生产装配线轴承压装工位有2种型号的输出轴及其前轴承,由于装配线压装机主要是靠压头保证轴承压装深度的质量要求,而2种轴承的厚度以及轴的外径都不同,所以在压机设计之初由于采用传统的机械设计方法,直接就按照2种压头来设计,即A型号轴承对应用A压头压装,B型号轴承对应用B压头压装,并且为了防错,特设计了压头选择器,如图 1所示,每个压头下方均有传感器,能够识别2个压头中任意压头是否在位及是否正在使用,根据PLC读取托盘上变速器型号信息来判断使用的压头是否正确,防止拿错压头压装造成质量隐患[2-3].

|

| 图 1 压头选择器 |

首先此台压机为在线压装设备,生产节拍要求非常紧张,在换型时由于要人工更换压头,操作人员需打开安全门手动用扳手更换压头,在生产上浪费了大量的时间;其次,找供应商配合设计压头选择器,需增加设计防错压头选择程序以及加工相应的压头和硬件,造成了大量的资金浪费.车间曾经做过用A压头直接压装B机型轴承的试验,完全可以压装到位,但是工艺工程师认为这样风险太大,无法判断轴承受力方面的不同是否会对产品造成质量隐患.研究采用有限元分析软件ANSYS10.0对不同型号间轴承压装是否需要选择不同压头进行模拟分析,以确定其可行性.

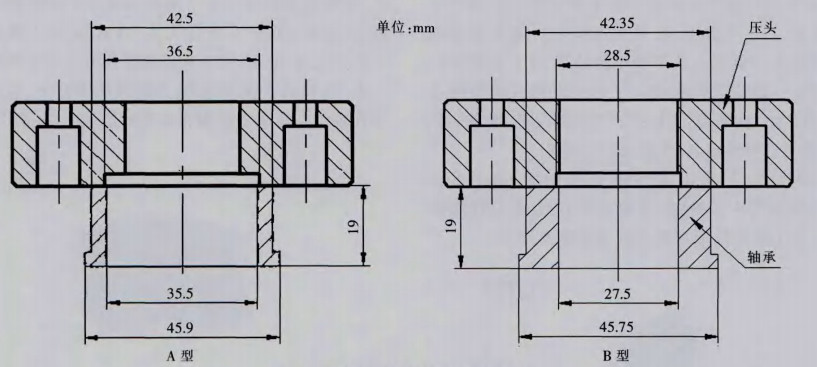

1 有限元模型的建立 1.1 模型的输入图 2为A(左)B(右)2种机型压头压轴承的示意图.从图 2可知,2种轴承的外径相同,内径不同,也就是B型号轴承壁厚更厚一些,所以压机制造商将压头对应施加在轴承端面上的设计面积也更大一些.在进行有限元建模时,可以对一些不影响分析结果的复杂部分进行剔除[4],例如本章节中分析的输出轴外花键等没有与轴承接触的部分,这些结构完全对分析结果没有影响,故只画出轴承以及与轴承有接触的输出轴部分.轴承的材料如表 1.

|

| 图 2 A(左)B(右)两种机型压头压轴承示意图(单位:mm) |

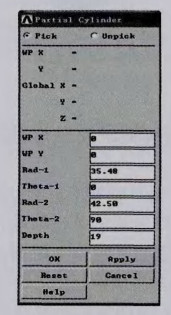

| 表1 轴承材料列表 |

|

| 点击放大 |

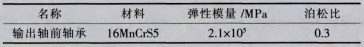

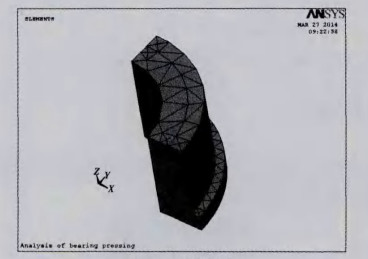

根据本课题中所要分析的轴承以及输出轴,考虑到他们的对称性,故只需要对其1/4进行建模即可,后续在软件中镜像即可[5].采用自上而下的原则,显示输出轴,然后是轴承.由于轴承的上端面被压头压装时受力不是完整的一个端面,而是与压头下端面相交部分的区域,所以在建模时也应该提前考虑到这些问题.

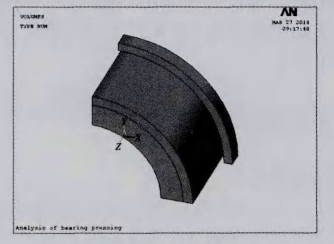

选取菜单路径:Main Menu:Preprocessor→Modeling→Create→Volumes→Cylinder→Partial Cylinder,在打开的Partial Cylinder(r创建部分圆环)对话框中通过几次建立圆柱体的方式见图 3,然后结合布尔运算中的Add功能,最终建立的输出轴前轴承有限元模型如图 4所示.

|

| 图 3 建立圆柱体 |

|

| 图 4 轴承模型图 |

1.2 单元选择及网格划分

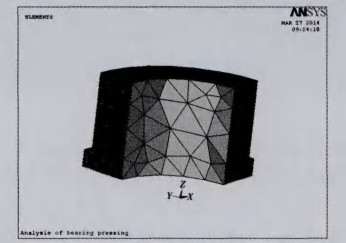

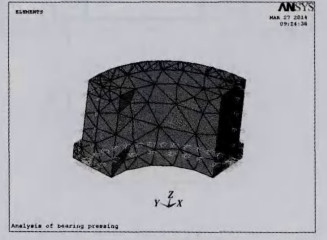

1)单元选择.相对于任何有限元的分析,都必须选择一个或多个单元类型在单元的类型库当中,附加的自由度如位移、转角及温度等因素都被单元类型所决定.有100多种单元类型存在于ANSYS的单元库内,其中能胜任不同功能的有很多可选择的单元.单元类型的选择在结构分析中被结构的应力状态所决定着.上述中提到,在单元选择时要遵循尽量选择维数最低的单元去获得预想的结果.对于更复杂的一些结构,就应该考虑建立2个或者相对较多的不同复杂模型.在本章节中由于仍然是结构静力学分析,故依然选择Solid185单元进行定义.

2)网格划分.采用ANSYS软件中的Smart Size智能分网格方法,网格划分精度取6级.通过智能网格划分后生成的轴承有限元模型如图 5所示.

|

| 图 5 网格划分 |

2 轴承有限元模型求解及后处理分析

1)施加约束.输出轴轴承是通过压机将其压入输出轴上的,由于要分析的是当轴承完全压装到位时的静力学问题,所以针对这个时刻的工况轴承的底部与输出轴轴承台阶接触处的6个自由度都是被约束的,故其6个方向的位移值都是0.通过选择位移边界条件对轴承下端面进行约束[6].

由于之前考虑到了分析工作量问题将模型简化为1/4进行建模,相应的在此时也应该施加边界对称位移约束条件,选取轴承两侧的面进行对称约束限制,见图 6.

|

| 图 6 选择对称约束面 |

2)轴承的受力分析.轴承在压装时,主要承受着来自压头施加的轴向压力,压力完全作用在轴承上端面上,接触的面积为压头下端面与轴承上端面相交的区域.设备液压缸的系统压力为10 MPa,动力源是液压站传送过来.在ANSYS软件内载荷可以在实体模型的节点、线和面上直接施加,在此轴承模型上,主要是施加在轴承与压头下端面相重合的区域上,如图 7所示.

|

| 图 7 所有约束和载荷 |

3)后处理计算及结果分析.因研究的对象为16MnCrS5是塑性材料,所以选用第三强度理论,即最大剪切应力要小于材料自身的屈服极限[7-8].

由图 2中可知:A轴承对应的输出轴外径为35.5 mm要大于B压头的28.5 mm内径,由于干涉所以B压头无法对A轴承进行压装,现只对其中2种工况分析,即用A压头分别对A、B 2种轴承进行压装.

通过对A机型压头分别配B机型轴承和A机型轴承的有限元分析,可以从应力云图上看出整个结构上的最大应力和最小应力,找到2种轴承都用同一种压头时的强度理论保证.

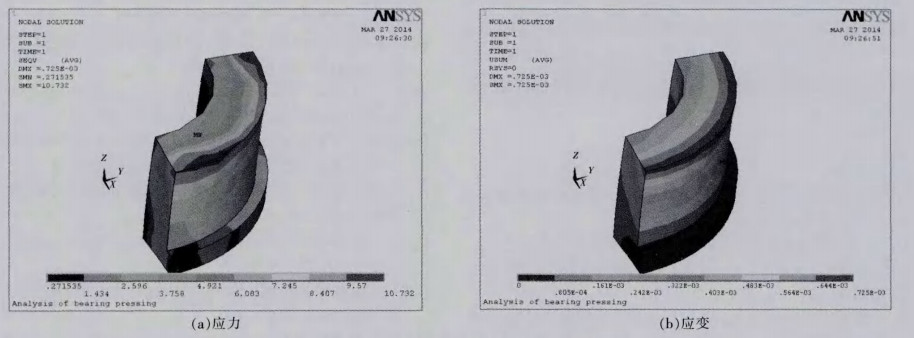

图 8为B轴承压装时的应力和应变云图,从图 8中可以看出轴承在压装到位时应力最大处位于压头接触的上端面靠外侧区域,变形最大的区域也是这里.最大应力达到10.732 MPa,最大位移为0.725×10-3 mm,都在许用范围之内.

|

| 图 8 B机型轴承对应A机型压头应力(左)应变(右)云图 |

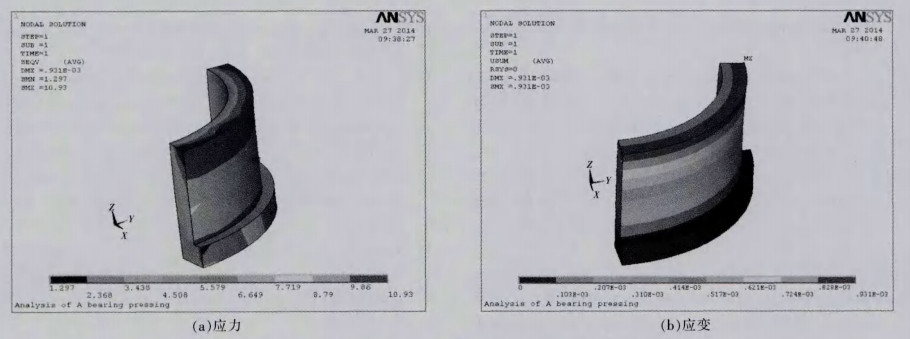

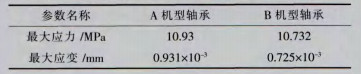

通过同样的方法对A压头配A轴承进行有限元静力分析,如图 9所示,通过比对2种轴承沿用同一种压头的应力云图可以看出,由于A轴承尽管较B轴承更薄一些,但是它的上端面基本上都在压头覆盖的区域内,但是最大应力10.93 MPa比B机型轴承最大应力还要高出0.20 MPa左右,但是A机型外径侧区域受力比较均匀,B机型在上端面外侧有应力集中现象[9-13].从应变云图上也可以看出A机型轴承的应变量比B机型还要更大,高出约0.2×10-3 mm,基本上可以忽略不计.上述应力应变分析证明了2种机型轴承在都是用A机型压头压装时,最大应力、应变都相差不多,而且变形区域也都是集中在上端面的外侧,表 2对比了2种轴承都用A压头时的最大应力、应变值.

|

| 图 9 A机型轴承对应A机型压头应力(左)应变(右)云图 |

| 表2 两种轴承都用A压头时的最大应力、应变 |

|

| 点击放大 |

从表 2中可以看出,尽管在都使用A轴承压头的情况下,B轴承在应力应变上反而相比较A轴承都更小一些,按照强度理论,也都没有超出许用应力,所以轴承的强度还是没有问题的,足够可靠的[14-15],排除了工艺工程师在经验上的判断,也没有必要进行第2种B机型轴承压头的设计以及其选择器等软硬件的配备.

3 结论通过在ANSYS软件中对A、B 2种机型的轴承都在A机型轴承压头压装时进行有限元静力学分析,得到了以下结论:

1)轴承在压装到位工况时,最大应力和最大变形发生在轴承上端面靠外侧区域;

2)B轴承在A机型压头压装时,应力应变上反而相比较A轴承都更小一些,是安全可靠的.用A机型压头可以对B机型轴承进行压装,无须专门对B机型轴承进行压头设计以及相关防错软硬件的配备.

3)通过此次分析,对日后增加新机型的同时,是否需要设计增加相应的软硬件等问题提供了技术参照.

| [1] | 周尔民, 徐翔斌, 潘磊. 汽车变速器装配线可视化装配工艺仿真技术的研究与应用[J]. 汽车技术, 2012(7): 53–57. |

| [2] | 潘永健.变速器装配线工艺方案设计[D].天津:天津大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10056-1013041435.htm |

| [3] | 方伟.汽车主减总成装配线关键技术的研究[D].合肥:合肥工业大学, 2007. http://cdmd.cnki.com.cn/Article/CDMD-10359-2007102871.htm |

| [4] | 刘健.DCT壳体轴承外圈压装CAE分析与实验研究[D].合肥:合肥工业大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10359-1013247601.htm |

| [5] | 雷发成.基于ANSYS的陶瓷过滤机有限元分析及优化设计[D].赣州:江西理工大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10407-2010039830.htm |

| [6] | 伍胜男, 杨枝衡, 戴光泽. 基于ANSYS的地铁弹条强度模拟分析[J]. 江西理工大学学报, 2008, 29(5): 65–68. |

| [7] | 忻秀峰, 胡业鸣, 薛政杰, 等. 基于有限元的离合器壳体和套筒泄露分析[J]. 上海工程大学学报, 2009(9): 206–209. |

| [8] | 王依, 江应国. 轴流风机叶片裂纹的非线性研究[J]. 江西理工大学学报, 2006, 27(6): 16–18. |

| [9] |

Ding F Y, Tolani R. Production planning to support mixed model assembly[J].

Computers & Industrial Engineering, 2003, 45(1): 375–392. |

| [10] | 周孜亮, 王贵飞, 丛明. 基于ANSYS Workbench的主轴箱有限元分析及优化设计[J]. 组合机床与自动化加工技术, 2012(3): 17–20. |

| [11] | 陈叶林, 丁晓红, 郭春星, 等. 机床床身结构优化设计方法[J]. 机械设计, 2010, 27(8): 65–68. |

| [12] | 彭文. 基于灵敏度分析的机床立柱结构动态优化设计[J]. 制造技术与机床, 2006(3): 29–31. |

| [13] | 高云凯, 张海华, 余海燕. 轿车车身结构修改灵敏度分析[J]. 汽车工程, 2007, 29(6): 511–514. |

| [14] | 朱林, 孔凡让, 尹成龙, 等. 虚拟装配技术在轴承座中的应用[J]. 农业机械学报, 2006, 37(10): 165–168. |

| [15] | 孙小明, 尹成龙, 朱林, 等. 虚拟装配技术在自动引导车转向系统中的应用[J]. 机械工程师, 2007(4): 115–117. |

2015, Vol. 6

2015, Vol. 6