| 红土镍矿冶金综述 |

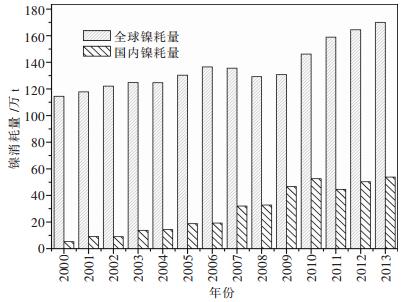

金属镍的磁性和可塑性都非常良好,同时又具有很好的抗腐蚀性和延展性.其主要用于合金的掺杂和金属催化剂等方面,尤其是作为氢化的催化剂.将镍镀在其他金属表面上可以防止金属的氧化锈蚀.镍在合金方面主要用来制造不锈钢和其他抗腐蚀材料,含镍成分较高的合金,抗腐蚀能力就越强.同时镍在加氢催化剂、精工陶瓷制品、特殊用途的化学器皿、工业电池、绿色玻璃以及镍化合物制备等方面也有广泛的用途.近几年来,随着以上工业部门的快速发展,特别是不锈钢产业的高速发展,镍的需求与镍的冶金工业同步增长,尤其是红土镍矿提取镍的冶金工业,在国内外都得到重视[1].图 1列出了近些年中国与全球镍的消费量,从图 1可以看出中国镍的消费每年都增长,并且在全球镍消费量中的比例也逐年增加.

|

| 图 1 全球与中国镍资源的消费量 |

目前,世界上大多数已知或预期的红土镍矿储量都是红土型矿床,而红土矿是近地表矿层,是超镁铁岩在极端恶劣天气条件下或红土化条件下氧化而形成的,其占全球镍资源的70 %左右,含镍褐铁矿就是典型的红土矿床之一,也是未来镍、铁和钴的主要来源.由于高品位的硫化镍矿储量的不断减少,采矿成本的不断提高,且世界上镍的需求量还不断增加,所以红土镍矿因其含有丰富的镍而将成为未来镍资源的主要开采对象.

红土镍矿的传统冶炼工艺主要分为火法、湿法和火法-湿法.火法工艺由于在冶炼过程中需要较高的能耗,成本高,适合处理硫化镍矿和含镍品位较高的红土镍矿.湿法处理工艺主要存在工艺条件复杂,生产流程长,对设备的抗腐蚀性能要求高等一些需要解决的问题,但是近年来随着抗腐蚀材料的发展,红土镍矿的湿法冶金工艺有了很大的发展,特别是加压酸浸工艺,同时在常压浸出、FeCl3氯化法和微生物浸出等新工艺方面也有新的突破.使得红土镍矿的研发工艺重心由火法转为湿法.鉴于火法和湿法各有其优点和不足之处,研究人员提出了火法-湿法结合工艺,发挥2种工艺方法各自的优点来提高红土镍矿产量,同时又降低生产成本的目的.火法-湿法相结合的工艺目前已应用的方法有还原焙烧-磁选工艺和还原焙烧-浮选工艺.此方法就是通过火法对原料预处理来降低后续湿法处理的工序.但是同样需要找到一个工艺平衡点来降低生产能耗[2].

1 镍资源的特点与分类 1.1 红土镍矿的矿层特点红土镍矿的形成需要具备几个必要条件:首先,矿物形成需要的原岩大多为橄榄岩或蛇纹岩,其中含镍、钴、铁、镁、锰等金属元素较高,且矿物的组成不稳定,属于可溶性矿物,所以容易遭受表生作用,使含镍的矿物质富集;其次,矿物形成的气候条件需要炎热、多雨,这样利于岩石矿物的分解和氧化,进而有充足的时间进行冲滤和再沉积;最后,地貌结构排水要良好,这样确保有持久的氧化条件,防止被还原.所以对于那些分布在热带的超镁铁质岩体,由于雨水充足且排水条件良好而最易形成红土镍矿,也是多数有利用价值的红土镍矿集中分布在一些热带或亚热带地区的主要原因.

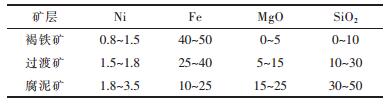

红土镍矿矿床通常是分不同的层次存在于地表以下0~40 m的范围,根据矿物的成分不同,可以分为不同的矿层结构,而有价金属元素镍主要分布在褐铁矿层、过渡层和腐泥土层,因此通常将红土镍矿矿床分为3个矿层:①褐铁矿层.此矿层主要矿物包括褐铁矿、针铁矿和铬铁矿,同时还有伴生矿物有蒙脱石、石英和锰氧化物等.矿物成分变化趋势为:下部以针铁矿为主,上部赤铁矿为主,由上至下高岭石含量逐渐增加,石英含量逐渐减少;镍主要以晶格取代铁的形式存在;该矿层的矿石的矿物组成很均匀,其中镍的含量相对其他金属含量比较低,该矿层通常还会伴生一定含量的钴,但结晶性差;②腐泥矿层.腐泥矿层埋藏较深,正好在基岩之上,主要为叶蛇纹石及蒙脱石,同时也含有少量的二氧化硅和磁铁矿等;含镍矿物主要为表生的硅镁镍矿,而镍则主要以晶格取代镁的形式存在,矿石含镍量最高,但其成分和矿物组成极不统一;③过渡矿层.过渡矿层位于褐铁矿层和腐泥矿层2层之间称为黏土带或绿脱石带,其特点是主要矿物以绿脱石为主,并伴生有二氧化硅,同时含有少量针铁矿;镍主要在绿脱石和硬锰矿中以不同氧化物的形式存在;矿石成分特点是从上至下SiO2含量不断降低,MgO含量稍微有所增加.而Ni、Fe、MgO和SiO2的总含量介于褐铁矿层和腐泥矿层之间.不同矿层的化学成分如表 1所示.

| 表1 红土镍矿矿层主要化学成分分析表/% |

|

| 点击放大 |

从表 1可以看出,红土镍矿中铁的含量随着深度的增加而逐渐减少,而氧化镁和二氧化硅的含量随着深度的增加而逐渐增加,镍的分布与MgO和SiO2一样,在腐泥矿层中含量最高[3].

1.2 我国镍资源的特点我国已探明镍矿大约有70余处,虽然镍资源储量位于全球前列,但我国不属于镍资源丰富的国家.储量为800万t,其中硫化镍矿占总储量的87 %,红土镍矿占13 %,分布比较集中,主要分布在西北和西南,其储量占全国总储量的76.8 %和12.1 %,东北也有一小部分占全国总储量的4.9 %.就各个省区看,主要分布在19个省区,70 %的镍资源集中在甘肃金川镍矿,其次的镍矿资源则分布在新疆、云南、吉林、湖北、四川、陕西和青海7个省区,约占全国镍总储量的27 %;其余的镍资源分布在江西、福建、广西、湖南、内蒙古、黑龙江、浙江、河北、海南、贵州、山东11个省区,约占全国镍总储量的3 %[4].

总的来说,我国镍矿资源具有3个明显的特点:一是我国的镍矿石的含镍量比较丰富,平均镍含量大于1 %的硫化镍矿约占全国确定总储量的一半;二是我国镍资源分布比较集中,主要分布在甘肃、新疆、云南、吉林、四川地区,其镍矿储量约占全国总储量的97 %左右;三是地质工作程度较高,属于勘探级别的占保有总量的74 %.但是需要地下开采的所占比重较大,占保有总量的68 %,适合露天开采的只占13 %[5].

2 红土镍矿的开发现状由于硫化镍矿资源含镍量比较高,工艺处理技术成熟,所以有60 %以上的镍产品均来源于硫化镍矿,而且可回收利用的共伴生矿物丰富,使得生产成本较低,这也是硫化镍矿一直是世界上镍资源重点开采对象的原因.但是随着资源的不断开采,可供开采的硫化镍矿所剩无几,然而红土镍矿却占据全球镍资源的70 %左右,所以现在全球对红土镍矿的开采正在加快步伐,预计在未来的几十年对红土镍矿的开采将会占据主要地位.红土镍矿虽然多为露天开采,但由于其可供回收利用的共伴生矿物只有钴,而且含量比较低,所以开采的生产成本要高于硫化镍矿.但是,随着镍资源需求的快速增长,镍资源量的消耗也会与日俱增,而传统的大型硫化镍矿开采难度越来越大,可储备的资源越来越少,所以对红土镍矿的开发利用是解决镍资源紧缺的有效方法.

从红土镍矿中提取镍的研究已有多年的历史,一些产镍量和镍的消耗量比较大的国家都正在加大对红土镍矿的开发利用.其中较有影响的有菲律宾三井公司的Coral Bay项目;Inco在新喀里多尼亚开启的Goro镍项目;另外,在澳大利亚、印度尼西亚、巴西等一些红土镍矿资源比较丰富的国家也在对其利用进行研究与开发.其中有澳大利亚的Ravensthorp的项目,采用湿法工艺处理红土镍矿,年产量达到5万t,采用湿法工艺的项目还有巴西的Vermelho项目和巴布亚新几内亚的Ramu,其年产量预计是4.5万t和3.3万t.另外,巴西的BarroAlto项目和OncaPuma项目采用火法处理红土镍矿,其规模预计达到年产量3.6万t和5.2万t[6].

目前中国与国外合作开发利用的红土镍矿项目有:菲律宾诺诺克岛镍矿资源的开发,该项目由宝钢集团同金川集团联手投资;中国五矿集团与古巴合作在Moa建设年产镍2.25万t.其中,中国的公司持有一半的股份;中国有色矿业集团开发缅甸达贡山镍矿,该矿的镍品位很高平均达2 %,金属镍含量约70万t;中国冶金建设集团同吉林镍业公司合作在位于巴布亚的新几内亚开发瑞木镍矿,该矿金属镍平均含量约有1 %;中国金宝矿业公司与缅甸矿业部也签署了关于红土镍矿合作勘探及可行性研究协议等.由于红土镍矿资源特点的局限性,预计在未来的项目中,湿法处理的项目会占较大的部分,以湿法工艺生产镍的量将会增长到总产镍量的85 %[7].

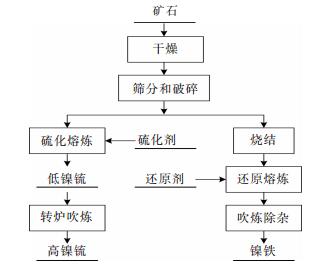

3 红土镍矿处理方法 3.1 火法处理工艺红土镍矿根据其矿物的成分不同而有不同的处理工艺.位于红土镍矿矿床下部的硅镁镍矿,含硅和镁较高,含铁量较低,这样的矿石适合采用火法冶金工艺来处理.传统的火法处理技术主要包括2种方法,即镍铁工艺、镍锍工艺.该2种工艺的基本流程如图 2[8].

|

| 图 2 传统火法工艺基本流程 |

3.1.1 镍铁工艺

镍铁工艺是将矿石破碎、干燥、煅烧预处理后得到焙砂,然后将其放入高温炉中加入还原剂经高温还原熔炼,使红土镍矿中镍和铁的氧化物被还原成金属形式,从而得到镍铁合金.在煅烧熔炼过程中镍和钴的氧化物几乎全部被还原,而铁只有65 %左右被还原,其余部分以FeO形式造渣,最后采用精炼将粗镍铁合金得到成品镍铁合金.此法冶炼红土镍矿生产镍铁结果含镍量最高可达到9 %.典型的镍铁熔炼工艺由干燥、回转窑焙烧和电炉熔炼3部分组成,适合处理含镍品位较高的镍矿矿床,所以现在的应用比较局限[8-10].

3.1.2 镍锍工艺红土镍矿的镍锍工艺,也称为冰镍熔炼工艺,是提取镍最早使用的火法工艺.该工艺过程主要包括3部分:准备阶段、熔炼和吹炼阶段.熔炼过程需加入硫化剂使红土矿中的镍和部分铁转变成低镍锍,然后在吹炼阶段生产得到高镍琉.低镍锍的主要化学成分是Ni(10 %~30 %)、Fe(50 %~60 %)和S(9 %~12 %);高镍琉成分含量是Ni(75 %~78 %)、Fe(0.5 %~0.6 %)和S(21 %~22 %).全流程镍回收率约70 %.该工艺由于在生产过程中会产生大量的二氧化硫,对环境造成严重的污染,所以此法逐渐被淘汰[11-14].

3.2 湿法工艺湿法工艺可以处理低品位的红土镍矿,一般为红土镍矿的褐铁矿层和过渡层,该矿层的铁含量较高,镁含量较低.目前工业应用的湿法工艺有加压酸浸、常压酸浸、高压-常压联合酸浸和氯盐(主要是三氯化铁)浸出工艺,其中常压酸浸工艺主要包括常压硫酸浸出和常压盐酸浸出[15].

3.2.1 加压酸浸工艺加压酸浸工艺是用稀硫酸将镍和钴等有价金属与铁、铝矿物一起溶解,在随后的处理过程中,使铁、铝和硅等杂质进入渣中,而选择性的使镍和钴进入溶液中.浸出液用硫化氢处理,产出高质量的镍钴硫化物,最后通过精炼而得到产品.该工艺可以处理含镁低的褐铁矿型红土镍矿,其优势是金属的回收率都能达到90 %以上.但此工艺对含铝镁等杂质较高的镍矿效果不好,会加大酸耗,并且生成的铝、铁和硅的沉淀会造成结垢现象,浸出时使用的酸对设备腐蚀严重[16].

3.2.2 常压酸浸工艺常压酸浸法是将红土镍矿磨细后制成一定浓度的矿浆,与酸按一定的比例通过控制温度使矿石中的镍浸出,再采用石灰石粉末进行中和处理,液固分离后得到的浸出液用沉淀剂进行沉镍.Canterford等采用提高浸出温度、控制还原电位、加入催化剂盐、强化矿的前处理、加入硫化剂和预焙烧等方法强化镍和钴的浸出同时抑制铁、镁等杂质金属的浸出,在减少酸耗的同时提高浸出的选择性,取得了较好的效果.常压酸浸出工艺流程简单、能耗低、投资少、操作条件易于控制等优点,但是浸出液分离困难,浸渣中镍钴含量仍较高,并且浸出液中杂质金属含量较高,酸耗也较大[17].

3.2.3 高压-常压联合酸浸工艺无论是高压酸浸还是常压酸浸,在处理后都会产生过剩的酸,在后期浸出液的提纯工艺中需要中和处理,这也会增加除杂的难度.于是就研究了采用二段常压浸出工艺来处理红土镍矿,其主要目的就是中和浸出液中过剩的酸,从而除去部分三价铁.国外的一些研究人员最早采用两段常压浸出法来处理红土镍矿.在低镁矿型的常压酸浸液中加入高镁型矿物进行二段常压酸浸,该方法不仅中和了游离酸而且能够达到再次浸出红土镍矿中的有价金属.用高镁型矿物在常压条件下中和高压酸浸液,然后又将常压浸出渣返回到高压过程浸出残余的镍.Mura等分析了高压-常压过程处理红土镍矿的经济性,同时也指出生产镍和钴氢氧化物产品比生产硫化物产品的经济性好[18].

3.3 火湿结合工艺 3.3.1 还原焙烧-氨浸工艺还原焙烧-氨浸工艺又称为Caron流程.该工艺是将红土镍矿与NH3及CO2混合焙烧,目的是将金属镍和钴转化为氨的络合物进入溶液[19].氨浸法是最先使用的湿法处理工艺,其工艺流程主要是通过还原焙烧,使镍、钴和部分铁还原成合金,然后再经过氨浸,浸出红土镍矿中有镍和钴等价金属离子,浸出液经硫化沉淀,沉淀液再经过除铁和蒸发剩余的氨,产出碱式硫酸镍,最后再经过焙烧就将碱式硫酸镍转化成氧化镍而得到纯净的产品.该工艺的优点是生产的镍含量高,全流程镍的回收率达76 %~85 %.而且有价金属钴也可以部分回收,回收率约40 %~50 %.但是氨浸法不适合处理下层硅镁含量高的红土镍矿,这也是很大程度上限制了氨浸法发展的原因,所以最近二十几年都没有新建工厂选用该工艺[20].

3.3.2 选择性还原-湿法磁选工艺选择性还原是将红土镍矿与粉煤灰一起还原焙烧,其中粉煤灰作为还原剂,还原过程一般在450 ℃高温下还原固相氧化镍和氧化钴,使矿料中的镍和钴呈现金属状态,然后就可以用溶液浸出通过磁选回收镍和钴.镍和钴几乎能全部回收.该工艺的最大优点是反应温度低,能源消耗少,但此种方法得不到纯的金属镍[21].

3.3.3 硫酸焙烧-水浸工艺硫酸焙烧-水浸工艺是将红土镍矿放入二氧化硫和氧气的气氛中焙烧,使红土镍矿中的镍和钴的氧化物转化为可溶性硫酸盐,而矿物中的铁仍以不溶性氧化物形式存在,然后通过用水就能直接有选择性的浸出有价金属镍和钴.该工艺的缺点是反应过程不易控制.采用该工艺处理澳大利亚的红土镍矿时,焙烧温度650~750 ℃,根据矿石中镁含量来确定,镁的含量越高,所需焙烧温度越低.二氧化硫的分压、原料粒度以及钠盐的加入量对有价金属镍和钴的回收率也具有影响.另外,硫酸熟化-水浸工艺也被用于处理红土镍矿,其存在的主要问题是铁浸出率高,造成浸出液过滤困难.而硫酸熟化焙烧-水浸工艺是将浓硫酸与红土镍矿混合后在750 ℃左右焙烧一定的时间,然后将焙烧后的矿料直接用水浸出,从而选择性地提取有价金属镍和钴,该工艺也具有很好的应用前景.但是首先要克服的困难就是高温成本,浓硫酸高温加热对设备的腐蚀问题[22].

3.4 生物冶金生物冶金是一种通过细菌和微生物浸取从矿石中提取有价金属的冶金方法.其原理是利用微生物自身的氧化或还原特性,使矿物中的有用金属氧化或还原,然后在水溶液中以离子或沉淀的形式与矿料分离.其浸出方式有很多种,其中最常用的有直接搅拌浸出、堆浸、地浸等.相关研究表明,一些异养微生物如真菌黑曲霉和大肠杆菌,其对葡萄糖代谢的末端产物分别是己二酸和甲酸,这些代谢产物在酸性溶液具有一定的还原性.Sukla等开展了真菌黑曲霉处理红土镍矿的研究.在一定的条件下,经过20多天的浸出后,镍的浸出率可达到90 %,钴浸出率也有34 %.Valix采用真菌黑曲霉和青霉菌浸出不同矿层的红土镍矿.结果表明,腐植层中的镍和钴容易被真菌黑曲霉浸出,而褐铁矿中的镍和钴容易被青霉菌浸出,所以不同矿床采用生物浸出时采用的菌种也有差异[23].

生物浸出工艺的优点很明显,首先就是能耗非常低,工艺绿色环保,还有就是选择性很强,对于一些杂质金属离子可以选择不浸出;但其缺点也很明显,反应速度慢,需要很长的生产周期;浸出率不高、环境条件对浸出的过程影响大,细菌耐热性较差.目前,细菌微生物菌浸出工艺尽管只是在实验室取得了一定的效果,存在缺点仍然难以解决,但是随着基因工程等生物技术的快速发展,无污染、低消耗的生物冶金技术将来在红土型镍矿的开发利用中也会有一席之地.

3.5 氯化冶金氯化冶金是将矿石与氯化剂混合,在一定条件下发生反应,使矿物中的有用金属变为氯化物,然后再将金属提取出来的冶金方法,此方法主要用于稀有金属的冶炼中[24].

3.5.1 氯化焙烧工艺氯化焙烧工艺是将矿物与氯化剂混合一起造球,通过焙烧使被提取的金属生成氯化物,然后用水或其他溶剂浸取而得到有用金属离子,或者形成的氯化物呈蒸气状态挥发,通过冷凝回收有价金属离子.此工艺广泛用于铁矿石回收有色金属.此法最先是通过对菱镁矿和金红石的氯化来生产镁和钛.氯化焙烧工艺也处理过黄铁矿烧渣,回收铜、铅、锌、金、银等,甚至可以用来提纯高纯度的硅.氯化焙烧工艺处理红土镍矿的技术正在创新研发的阶段,李金辉等通过对红土镍矿氯化焙烧处理提取镍、钴的研究,镍、钴浸出率都能达到90 %左右,而铁的氯化可降至1 %,这是氯化焙烧在红土镍矿应用中的突破性进展,此法可以处理任何品位的红土镍矿.但是氯化焙烧对设备的要求高,温度不易控制,对环境有一定的污染.随着抗腐蚀材料的不断发展,此法在将来处理红土镍矿中很有发展前景[25].

3.5.2 氯化离析工艺氯化离析工艺是指将矿石与还原剂(一般采用煤或者焦炭)和氯化剂一起在弱还原性气氛中高温加热,使有价金属生成氯化物,然后在还原剂表面被还原为金属的过程,再通过磁选对有价金属进行富集.此工艺在处理低品位红土镍矿中取得一些有效的成果.国内的一些研究人员通过氯化离析焙烧的方法处理低品位的红土镍矿,也取得了一些较为满意的成果.国外的一些研究人员对乌拉尔氧化镍矿进行离析焙烧-磁选工艺和其他处理工艺进行了试验.研究后认为,离析焙烧-磁选或浮选是目前唯一能够降低生产成本和增加镍产量的方法,而且认为此法适合于处理不同类型的镍矿.但是我国在熔炼过程中采用的熔炼炉技术落后,在这方面降低成本不明显[26].

3.5.3 氯化浸取氯化浸取红土镍矿中有价金属就是矿物浸在水溶液中进行的氯化过程,也就是湿法氯化.其中主要包括盐酸浸取和氯盐的浸取.氯化浸出的作用主要在于Cl-的作用,在浸出过程中,Cl-既可以直接与矿物作用,使一些有价金属形成可溶性氯化物,溶解到溶液中,减少杂质离子的浸出,同时也可作离子交换剂和配合剂,可以将矿物中的吸附态离子通过置换的作用转到溶液中,也可以与浸出液中的有价金属离子配合,以增加特定金属离子的溶解度.国外科学家曾经采用氯盐浸出硫铁矿来提取有价金属镍的研究,也表明氯离子在不同温度时对矿物的影响不同,在温度超过80 ℃氯离子对矿物的影响占主要作用,但是也需要在酸性环境中进行浸出.加拿大鹰桥公司在挪威的克里斯蒂安松精炼厂采用的是盐酸浸取高镍锍的方法,在常压条件下浸出12 h,结果也得到很好的浸出效果.虽然该法选择性浸出镍得到很好的效果,能耗也比较低,但是盐酸对设备有严重的腐蚀性,同时产生的废液量太大,处理起来比较困难.

4 结论与展望1)红土镍矿的开发与冶炼方法在未来的几年会有所改变,根据镍资源近些年来的消耗与原料的分布情况看,高品位的硫化镍矿随着不断消耗也日益枯竭,红土镍矿在将来镍资源的开发与应用中占据主要位置.

2)我国红土镍矿储量丰富,但是可供开采的矿山量少,而且镍的品位比较低.红土镍矿的地质结构比较复杂,镍含量和矿物组成在不同矿床有很大的差异.

3)工业上处理红土镍矿的方法比较多,不同矿床的红土镍矿其含镍量也不同,提取红土镍矿中金属镍的方法也有所不同,根据矿物中镍的品位高低处理方法也不同,传统的处理方法中由于镍的品位较高,多采用火法处理和氨浸工艺,随着工艺技术的不断成熟,处理工艺也不断改进.未来火法处理红土镍矿的发展主要在改进煅烧的工艺和煅烧炉的改进方面.随着资源的不断消耗,湿法处理技术将会占据主要地位,而加压酸浸在技术和经济上比传统技术占有优势.但是该技术对矿石的成分有要求,不适合处理镁含量高的矿石,而且固液废料多.这些是需要解决的问题.

4)在未来处理红土镍矿的工艺中氯化冶金将会有很大的优势.氯化离析和氯化焙烧适合处理任何品位的红土镍矿,延续了火法处理红土镍矿的优势,又避免了火法的缺陷.氯盐浸出工艺在未来湿法处理红土镍矿中有很好的创新点,通过避免高温加热来降低成本.由于海水中主要都是氯盐,用海水配合稀酸或弱酸来浸出红土镍矿的研究很有发展的前景.

| [1] | 马明生. 红土镍矿火法冶炼工艺现状[J]. 中国有色冶金, 2013, 42(5): 57–60. |

| [2] |

Warner A E M, Díaz C M, Dalvi A D, et al. JOM world nonferrous smelter survey, part III: Nickel: Laterite[J].

Journal of Metals, 2006(4): 37–40. |

| [3] | 赵景富, 孙镇, 郑鹏, 等. 镍红土矿处理方法综述[J]. 有色矿冶, 2012, 28(6): 39–42. |

| [4] | 陈甲斌. 国内外镍资源开发现状[J]. 中国金属通报, 2008, 47: 14–15. |

| [5] | 陈甲斌.国内外镍资源开发利用现状分析[N].中国有色金属报, 2009-01-20(002). |

| [6] | 李启厚, 王娟, 刘志宏, 等. 世界红土镍矿资源开发及其湿法冶金技术的进展[J]. 矿产保护与利用, 2009(6): 42–46. |

| [7] | 李长玖, 陈玉明, 黄旭日, 等. 镍矿的处理工艺现状及进展[J]. 矿产综合利用, 2012(6): 8–11. |

| [8] | 彭犇, 岳清瑞, 李建军, 等. 红土镍矿利用与研究的现状与发展[J]. 有色金属, 2011, 1(4): 15–22. |

| [9] | 李小明, 白涛涛, 赵俊学, 等. 红土镍矿冶炼工艺研究现状及进展[J]. 材料导报, 2014, 28(5): 112–116. |

| [10] | 刘毅, 李波, 王涛, 等. 红土矿镍铁冶炼技术进展分析[J]. 四川冶金, 2012, 34(3): 1–4. |

| [11] |

Kevin B. Hallberg, Barry M. Grail, Chris A.D u Plessis, et al. Reductive dissolution of ferric iron minerals: A new approach for bio-proces sing nickel laterites[J].

Minerals Engineering, 2011, 24(7): 620–624. DOI: 10.1016/j.mineng.2010.09.005. |

| [12] |

Guo Q, Qu J K, Qi T, et al. Activation pretreatment of limonitic laterite ores by alkali-roasting method using sodium carbonate[J].

Minerals Engineering, 2011, 24(8): 825–832. DOI: 10.1016/j.mineng.2011.03.001. |

| [13] | 熊雪良, 杨智, 张丽芬, 等. 镁质红土镍矿生产镍铁的工艺研究[J]. 矿冶工程, 2013, 33(增刊1): 98–101. |

| [14] | 刘安治, 李韩璞. 红土镍矿冶炼工艺分析[J]. 现代冶金, 2013(1): 1–4. |

| [15] | 肖绎, 朱荣, 郭亚光, 等. 高效利用红土镍矿的基础研究[J]. 工业加热, 2013, 42(4): 40–43. |

| [16] | 马保中, 杨玮娇, 王成彦, 等. 红土镍矿湿法浸出工艺的进展[J]. 有色金属, 2013(7): 1–8. |

| [17] | 李建华, 程威, 肖志海, 等. 红土镍矿处理工艺综述[J]. 湿法冶金, 2004, 23(4): 191–194. |

| [18] |

McDonald R G, Whittington B I. Atmospheric acid leaching of nickel laterites review[J].

Hydrometallurgy, 2008(1): 35–55. |

| [19] |

Caron M H. Fundamental and practical factors in ammonia leaching of nickel and cobalt ores[J].

Transaction of American Institute of Mining, Metallurgical, and Petroleum Engineers, 1950, 188: 67–90. |

| [20] | 李栋.低品位镍红土矿湿法冶金提取基础理论及工艺研究[D].长沙:中南大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10533-1012476857.htm |

| [21] | 石文堂.低品位镍红土矿硫酸浸出及浸出渣综合利用理论及工艺研究[D].长沙:中南大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10533-1011177633.htm |

| [22] | ChenS L, GuoX Y, ShiW T, 等. Extraction of valuable metals from low-grade nickeliferous laterite ore by reduction roasting-ammonia leaching method[J]. 中南大学学报:英文版, 2010, 17(4): 765–769. |

| [23] | 李敏. 生物冶金技术研究综述[J]. 山西冶金, 2014, 37(1): 9–10. |

| [24] | 李淑梅. 氯化湿法冶金研究进展[J]. 有色矿冶, 2010, 26(3): 34–37. |

| [25] | 李金辉.氯盐体系提取红土矿中镍钴的工艺及基础研究[D].长沙:中南大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10533-2010185981.htm |

| [26] |

Chemistry in Australia Group. Tapping into nickel laterite[J].

Chemistry in Australia, 2013(5): 8–10. |

2015, Vol. 6

2015, Vol. 6