| 钴白合金的常压浸出工艺研究 |

2. 中国五环工程有限公司,武汉 430073

2. Wuhuan Engineering Corporation, Hubei, Wuhan 430073, China

钴及其化合物在航空航天、机械、化工、陶瓷、通讯及电池等领域具有重要的用途[1-2].尤其是锂离子电池等二次电池行业钴需求量的急剧增长,我国已成为全球最大的钴消费国.2009年我国的钴消费量为1.55万t(约占世界钴消费总量的四分之一),但从国产矿石中提取的钴却仅1 350 t,而90 %以上的钴资源缺口需从刚果(金)、南非等地进口[3].近年来,非洲国家已开始限制原矿的直接出口,如将部分铜钴氧化矿还原熔炼成初级产品-高硅钴白合金再出口.

钴白合金是一种富含钴、铜、铁及硅的多元合金,具有耐腐蚀、难溶解的特点,铜和钴的提取分离过程比较困难,处理成本高[4-5].美国矿务局采用氯气浸出-活性炭吸附-溶剂萃取法回收超耐热合金中的镍钴,比利时的Hoboken冶金公司也用硫酸加压和氯气浸出-溶剂萃取-氢气还原制钴粉的流程来处理镍钴合金[6],都取得了比较好的效果.目前加压浸出处理铜钴合金的技术已趋成熟,但加压浸出对设备的要求高、投资大[7].另一种处理铜钴合金研究较多的工艺是焙烧-酸浸法,彭忠东等[8-9]借鉴火法工艺对合金进行造渣焙烧预处理,添加一定量CaCO3后造渣效果明显,钴浸出率可达95 %以上,消除了硅对浸出反应的影响,但焙烧过程钴的夹带损失严重.Lidia Burzyn ska等[10-11]研究了在硫酸铵溶液中铜钴铁合金的电化学溶解,通过控制电压和阴阳两极电流密度,可使铜基本保留在阴极泥中,钴和铁则完全进入溶液,实现了钴、铁金属的分离与回收.电化学溶解法的回收率高、污染小,有较好的开发前景,但该法尚不成熟,经济成本高.

综上所述,能高效提取的氯气加压浸出法对设备要求高,环境不友好,而焙烧浸出则存在焙烧渣夹带钴的损失,其他方法如电化学方法虽能有效溶解分离金属,但周期长设备复杂,不利于工业扩大应用.本文拟以难处理的高硅钴白合金为研究对象,研究了酸性浸出介质中浸出时间、浸出温度、液固比、混酸摩尔比、氧化剂用量等因素对铜、钴、铁浸出率的影响,从而为选择经济合理的高硅钴白合金处理工艺提供决策依据.

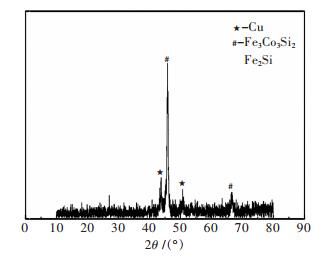

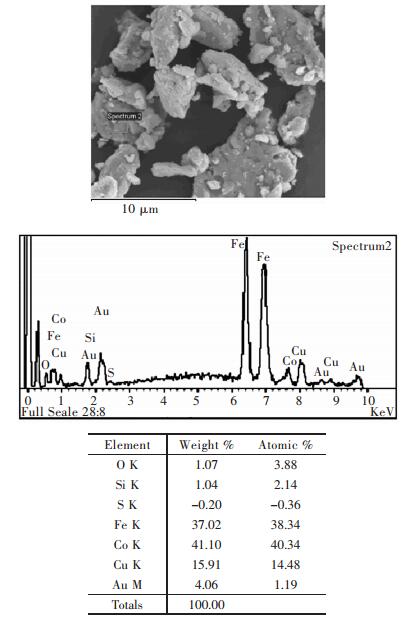

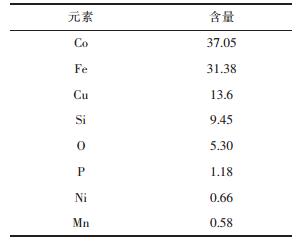

1 试验 1.1 原料及试剂本试验原料来自中色东方钽业股份公司从非洲刚果(金)进口的高硅钴白合金粉,粒度为2~8 mm,主要化学成分如表 1.合金粉经球磨机细磨至≤0.047 mm(即≤200目),进行X射线衍射(XRD)分析如图 1,物相组成主要为:Cu、Co-Fe-Si、Fe-Si、Fe3C[12].同时对白合金进行了SEM点扫描,结果显示所含元素与成分测试结果一致,如图 2.

|

| 图 1 钴白合金XRD图谱 |

|

| 图 2 钴白合金SEM点扫描像及能谱结果 |

| 表1 钴白合金主要成分/% |

|

| 点击放大 |

1.2 实验与分析方法

将磨至≤0.047 mm的合金粉置于圆底烧瓶中倒入配好的酸,在恒温水浴槽(DK-98-Ⅱ型)中机械搅拌反应,过程中加入氧化剂,反应结束过滤,滤渣洗涤烘干,滤液稀释定容待分析Cu、Co、Fe的含量[13].

Cu、Co、Fe的含量由原子吸收光谱仪(SP-3500 AAPC)测定;固体粉末组成采用X射线荧光光谱仪(XRF-1700)分析;浸出渣的微观形貌采用场发射扫描电镜(JMS 6301F),钴白合金的物相及结构采用X射线衍射仪(DLmax-34)分析.

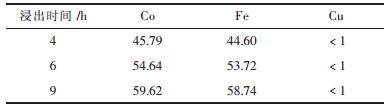

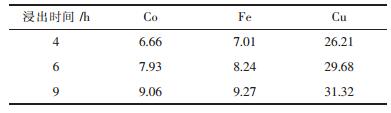

2 结果与讨论 2.1 浸出体系的选择 2.1.1 硫酸体系浸出试验对硫酸单独浸出钴白合金进行了研究,在温度为80 ℃,硫酸初始浓度为2.5 mol/L,液固比7:1(液体体积与固体质量比,下同)不加入氧化剂,硫酸用量为理论量1.2倍,考察了硫酸体系的浸出效果,结果见表 2.

| 表2 硫酸浸出时间对浸出率的影响/% |

|

| 点击放大 |

表 2表明硫酸单独浸出时,即使浸出9 h,钴和铁的浸出率不到60 %,铜的浸出率几乎为零.白合金中的钴、铁、铜互相嵌连、包裹,在某些铜合金球粒上形成包裹层,阻碍钴、铁的溶解,很大程度上抑制了铜的溶解,所以铜在没有氧化剂存在的情况下几乎不浸出[12-13].

2.1.2 盐酸体系浸出在盐酸初始酸度5 mol/L、酸过量系数为1.2及浸出温度70 ℃的条件下,考察了盐酸单独浸出的效果.结果如表 3所示.

| 表3 盐酸浸出时间对浸出率的影响/% |

|

| 点击放大 |

与硫酸浸出相比,钴、铁的浸出率降低,反而铜浸出率提高至30 %.在70 ℃时盐酸部分挥发,导致酸浓度下降而降低了钴、铁的浸出率.而铜先部分溶解成Cu2+可以与Cl-形成稳定的[Cu(Cl)4]2-配位络合物,促进了铜的继续反应,提高了浸出率.

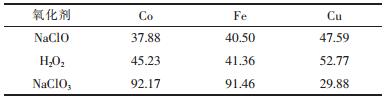

2.1.3 氧化剂对浸出率的影响浸出可以选用的氧化剂有过氧化氢、次氯酸钠、氯酸钠、FeCl3等[14-16],本试验考察了在80 ℃,硫酸2.5 mol/L,反应时间2 h,液固比7:1条件下3种氧化剂在理论添加量的浸出效果,结果如表 4.

| 表4 添加不同氧化剂金属浸出率/% |

|

| 点击放大 |

在硫酸溶液中添加氯酸钠后,钴与铁的浸出率得到了大幅度提高,次氯酸钠由于氧化性不足浸出效果有限,而过氧化氢在80 ℃有一部分已经分解,氧化浸出不完全.从浸出效果和成本综合考虑拟选择氯酸钠作为氧化剂.

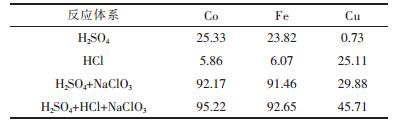

由以上试验结果得知,加入氧化剂有利于金属的浸出,加入盐酸可以提高铜的浸出率,因此本试验在在80 ℃,硫酸2.5 mol/L,盐酸5 mol/L,反应时间2 h,液固比7:1对比了不同体系金属的浸出率,结果如表 5.

| 表5 不同体系中金属浸出率/% |

|

| 点击放大 |

从表 5看出当氧化剂氯酸钠添加到理论量(理论量为原料质量的0.4倍)时,硫酸浸出钴、铁可以达到90 %以上,加入盐酸后铜、钴、铁的浸出率都有提高.因此本次实验以H2SO4-HCl的混酸为浸出剂,氯酸钠为氧化剂.

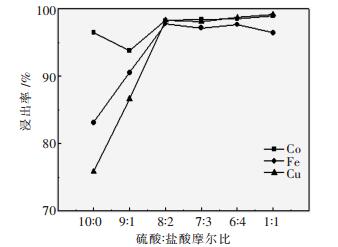

2.2 浸出过程研究 2.2.1 硫酸与盐酸摩尔比的影响钴白合金浸出时加入一定量的盐酸能提高铁和钴的浸出率,尤其是大幅提高铜的浸出率.试验考查了在80 ℃,硫酸2.5 mol/L,盐酸5 mol/L,反应时间2 h,液固比7:1,氯酸钠添加理论量的条件下硫酸与盐酸摩尔配比对钴、铁、铜浸出率的影响,实验结果如图 3所示.

|

| 图 3 硫酸与盐酸摩尔比对浸出率的影响 |

如图 3所示,浸出介质中无盐酸时,铜的浸出率不高,当硫酸与盐酸比例从10:0升至8:2时,铜的浸出率增幅从80 %左右增加至98 %,钴与铁的浸出率也随着盐酸的比例上升而提高.但盐酸与硫酸添加比例超过8:2之后,金属的浸出率基本不变.由于先溶解的Fe2+、Cu2+与盐酸提供的Cl-形成[Cu(Cl)4]2-,[Fe(Cl)4]2-络合物,促进了金属的溶解,但是盐酸具有挥发性和还原性,当加入比例过高时,在80 ℃挥发过多,造成原料的损失和尾气的污染,并且过量盐酸易与氯酸钠作用产生氯气,影响浸出效果,故盐酸与硫酸的摩尔比选在8:2较为合适.

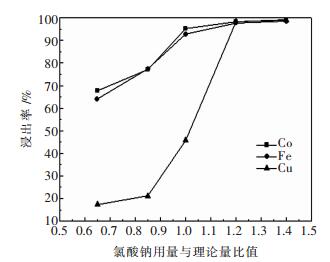

2.2.2 氧化剂用量的影响钴白合金中金属基本以单质的形式存在,在浸出中氧化剂加入是提高浸出效果的至关因素.试验在80 ℃,硫酸2.5 mol/L,盐酸5 mol/L,反应时间2 h,液固比7:1的条件下考察了氧化剂氯酸钠用量对金属浸出率的影响,结果如图 4所示.

|

| 图 4 氯酸钠用量对金属浸出率的影响 |

由图 4可见,随着氯酸钠用量的增加,金属的浸出率明显增加,特别是铜的浸出率在氧化剂添加量大于理论值后迅速增加,从理论量0.6倍的18 %增加到理论量1.2倍的98 %.这是因为在氧化浸出过程中,氧化剂先将铜单质氧化生成了Cu2+,此时若氧化剂不充分,生成的Cu2+又立即被未反应的铁、钴单质置换成铜单质,导致铜的浸出率较低.当氯酸钠添加量超过理论值时,钴和铁已经基本溶解,铜的浸出率也明显增加.

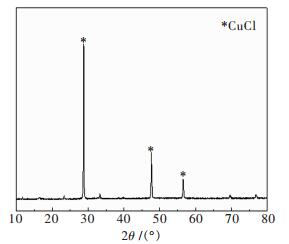

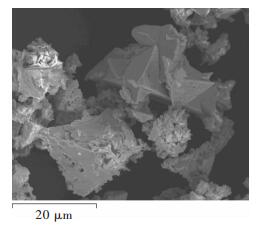

在试验中还发现氧化剂用量小于理论值时,滤渣中还会出现粒径极细的白色粉末.将粉末过滤、烘干进行XRD和SEM分析(见图 5与图 6).XRD图谱结果表明为氯化亚铜,且SEM图中白色粉末呈钻石型晶体结构,进一步验证了白色粉末为氯化亚铜.

|

| 图 5 氧化剂不足时出现的白色粉末XRD结果 |

|

| 图 6 白色粉末SEM像 |

浸出过程中生成氧化亚铜的原因在于:氧化剂不足时,先被氧化生成的铜离子在热酸条件下,会与铜继续反应生成氯化亚铜沉淀,反应式如下:

| $ {\rm{Cu + C}}{{\rm{u}}^{2 + }} + 2{\rm{C}}{{\rm{l}}^-} = 2{\rm{CuCl}} \downarrow $ |

由此可见,当氧化剂氯酸钠量不足时,铜单质与Cu2+发生二次反应生成氯化亚铜沉淀,进入滤渣造成铜的损失,并会对溶液中的Co2+、Fe2+造成一定夹带,降低回收率.因此,氯酸钠添加量以理论量的1.2~1.4倍为宜.

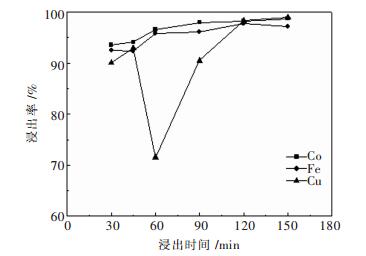

2.2.3 浸出时间的影响在酸度5 mol/L、硫酸与盐酸(酸度5 mol/L)摩尔比8:2、液固比7:1、浸出温度70 ℃和氯酸钠为理论量1.2倍的条件下,考察了浸出时间对浸出率的影响,其实验结果如图 7所示.

|

| 图 7 浸出时间对合金中钴铁铜浸出率的影响 |

由图 7可知,在反应30 min时,钴、铁、铜的浸出率均已达90 %,说明氯酸钠的加入大大缩短了反应时间,之后随着浸出时间延长,钴、铁、铜的浸出率增加,但铜的浸出率却在60 min时由90 %骤降至72 %,再随反应时间的延长而增加.经过多次反应验证后发现这是因为在60 min时氧化溶解的Cu2+被料浆中未反应的钴、铁单质置换而沉淀,只有在钴与铁浸出完全后,铜的浸出率才开始升高.反应时间120 min时金属浸出率都已达到95 %以上,再延长反应时间浸出率变化不大,反而浸出时间过长会使合金中硅浸出增加形成硅胶,导致浸出液的过滤性能变差,因此浸出时间选择为2 h.

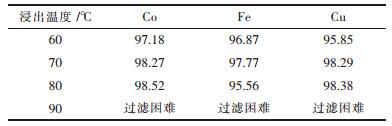

2.2.4 浸出温度的影响温度升高有利于金属的浸出,但温度过高盐酸会部分挥发影响浸出效果,且本试验采用的原料为含硅较高的白合金,在温度过高时硅开始浸出,在溶液中形成硅酸过滤困难.试验考察了在酸度为5 mol/L、硫酸与盐酸摩尔比8:2、液固比7:1、氯酸钠用量理论量1.2倍和浸出时间2 h条件下温度对钴、铁、铜浸出率的影响结果如表 6.

| 表6 浸出温度对金属浸出率的影响/% |

|

| 点击放大 |

由表 6可知,浸出温度升高钴、铁、铜的浸出率均略有增加,在60 ℃时金属浸出率都已达到95 %以上,当温度达到80 ℃硅已经开始浸出,金属浸出率提高不大,有的还反而降低,到90 ℃时大量的硅浸出到溶液中形成硅胶已经无法过滤.因此浸出温度不宜过高,以70 ℃为适宜.

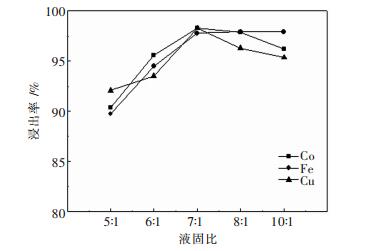

2.2.5 液固比的影响试验考察了在硫酸与盐酸摩尔比8:2、氯酸钠理论量1.2倍、70 ℃和浸出时间2 h的条件下了液固比对金属浸出率的影响.浸出试验保持总酸量不变,初始酸度按照液固比变化而改变,结果如图 8所示.

|

| 图 8 液固比对浸出率的影响 |

图 8显示当液固比由5:1增加至7:1时金属浸出率随着液固比增加而升高,原因是液固比较低时,金属浸出到一定程度后,浸出液中金属离子接近饱和,不利于浸出的进行.当液固比大于8:1时,钴、铁、铜的浸出率均有所下降,液固比增加后酸的初始浓度降低,使得金属浸出速度缓慢,故液固比为7:1比较合适.

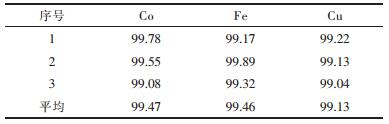

2.3 优化条件验证试验根据2.2节的研究结果,在以下优化条件下进行了放大验证试验,硫酸与盐酸混合浸出剂(硫酸与盐酸摩尔比8:2)、初始酸度5 mol/L、液固比7:1、氯酸钠理论量1.4倍、反应温度70 ℃、反应时间2 h,结果如表 7所示.

| 表7 优化条件下白合金浸出实验结果 |

|

| 点击放大 |

在优化条件下,钴、铁、铜浸出率均可达99 %以上.浸出过程没有硅胶产生,料浆过滤性能良好.

3 结论1)采用酸浸法处理高硅钴白合金时,氧化剂的添加为关键因素,加入氧化剂不仅缩短反应时间还大大提高了金属浸出率.试验表明在氧化剂添加量不足时,先浸出的铜会与铜单质发生二次反应生成氯化亚铜而沉淀进入滤渣,并且夹带其他金属造成金属总体回收率降低,因此氧化剂添加量必须过量于理论量.

2)氧化酸浸法处理该种钴白合金的最优工艺条件为:初始酸度5 mol/L;液固比7:1;硫酸与盐酸摩尔比8:2;氯酸钠用量为理论量1.4倍;浸出温度70 ℃以及浸出时间为2 h.钴、铁、铜的浸出率均可达到99 %以上.

| [1] | 王海北, 刘三平, 蒋开喜, 等. 我国钴生产和消费现状[J]. 矿冶, 2004, 13(3): 53–56. |

| [2] | 丰成友, 张德全, 党兴彦. 中国钴资源及其开发利用概况[J]. 矿床地质, 2004, 23(1): 93–100. |

| [3] | 刘大星.国内外钴的生产消费与技术进展[J].2000, 29(5): 4-9. |

| [4] | 万文治. Cu-Co-Fe合金溶出与分离研究[D].长沙:中南大学, 2007. [5]蔡传算, 刘荣义, 陈进中, 等.含钴高温合金废料的综合利用[J].中国有色金属学报, 1996, 6(1): 49-52. |

| [5] | 蔡传算, 刘荣义, 陈进中, 等. 含钴高温合金废料的综合利用[J]. 中国有色金属学报, 1996, 6(1): 49–52. |

| [6] | 史有高摘译.新型加压浸出提取钴和铜工艺在赞比亚谦比西钴厂的研制及应用[J].中国有色冶金, 2005(4): 7-13. |

| [7] | 康南京. 我国镍钴冶炼应用热压浸出技术的进展[J]. 有色冶炼, 1995(1): 1–7. |

| [8] | 彭忠东, 万文治, 胡国荣, 等. 预处理对铜钴铁合金中钴浸出率的影响[J]. 有色金属(冶炼部分), 2007(6): 20–23. |

| [9] | 李昌林, 贾根贵, 沙涛. 用活化焙烧-硫酸浸出-溶剂萃取法从钴渣中提取硫酸钴的试验研究[J]. 湿法冶金, 2009, 28(1): 28–31. |

| [10] |

Burzynska L, Rudnik E, Gumowska W. The influence of phase structure on the dissolution of Cu-Co-Fe alloys in sulphuric acid solution and the metals recovery[J].

Hydrometallurgy, 2004, 71: 457–463. DOI: 10.1016/S0304-386X(03)00084-7. |

| [11] | 张琴, 陈金清. 钴白合金电化学溶解的试验研究[J]. 江西有色金属, 2008, 22(3): 26–28. |

| [12] | 白永生. 白合金的工艺性质研究[J]. 中国矿山工程, 2007, 36(4): 41–45. |

| [13] | 兰玮锋, 米玺学. 从氧化钴矿石中提取钴的试验研究[J]. 湿法冶金, 2008, 27(4): 230–233. |

| [14] | 王多冬, 赵中伟, 陈爱良, 等. 难处理铜钴合金的氧化酸浸出[J]. 中南大学学报(自然科学版), 2009, 40(5): 1188–1193. |

| [15] |

Banza A N, Gock E, Kongolo K. Base metals recovery from copper smelter slag by oxidizing leaching and solvent extraction[J].

Hydrometallurgy, 2002, 67(1): 63–69. |

| [16] | 夏文堂, 史海燕. 采用无污染氧化剂浸出钴白合金中钴铜的试验研究[J]. 矿冶, 2006, 15(3): 27–29. |

2015, Vol. 6

2015, Vol. 6