a.

冶金与环境学院, 中南大学, 长沙 410083;

b.

有色金属资源循环湖南省工程研究中心, 中南大学, 长沙 410083

基金项目:国家自然科学基金重点资助项目(51234009);湖南省自然科学基金青年基金项目(14JJ3017)

通信作者:郭学益(1966-),男,教授,博导,教育部“长江学者奖励计划”特聘教授,主要从事有色金属清洁冶金及资源循环利用研究,E-mail:

xyguo@csu.edu.cn收稿日期:2014-12-23

a.

Hunan Engineering Research Center of Nonferrous Metals Resource Recycling, Changsha 410083, China;

b.

School of Metallurgy and Environment, Central South University, Changsha 410083, China

0 引言

硒(Se)是氧族(VIA)元素,属于稀散金属的范畴,1817年由瑞典著名化学家Berzelius从黄铁矿制酸厂铅室底部的红色粉状物质中制得[1].硒在自然界中极其分散,其在地壳中的丰度仅为10-9,极少有独立的硒矿床[2].硒与硫的性质相似,通常与硫共生,易与铜、铅、银等重金属形成硒化物,并以微量的形式分散于各种硫化矿物中,因此硒主要从铜、铅等的硫化矿冶炼副产品中得到富集和回收.

1 硒的应用、生产和消费概况

1.1 硒的应用

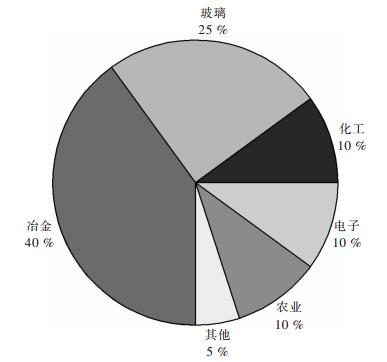

硒是一种重要的工业原料,广泛应用于冶金、玻璃、电子、化工、农业、医药、生物等领域[3].硒的应用概况如图 1所示[4].在冶金领域,硒的最大用途是作为电解锰工业的抗氧化添加剂,其用量占了硒总用量的60 %以上;玻璃工业中,添加少量的硒可以改变玻璃的光学性能及颜色;化工行业中,硒主要用作颜料的配料以及橡胶生产硫化剂的替代品.随着科学技术的发展,硒在各领域尤其是在高科技领域的应用日益广泛.半导体器材、热电器材、太阳能电池、激光器件、红外光导材料等的制造都是硒未来应用的方向.

1.2 硒的生产和消费

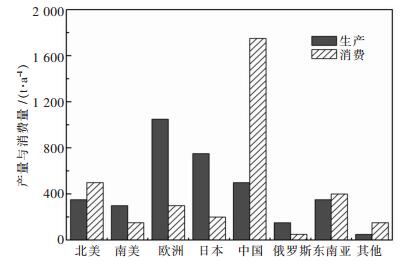

硒的市场规模很小,目前全球硒总产量超过3 000 t/a.2013年某调查表明,全球39家铜电解精炼厂中有37家报道其阳极泥中含有硒,其平均品位约8 %,最高品位可达20 %[4].应当指出,这些铜生产企业中大约只有1/3左右在从事硒回收,且硒的生产统计数据主要取决于大宗金属铜的统计结果,因此对硒产量的统计数据不可能十分准确.图 2是全球主要国家和地区的硒生产和消费情况.欧洲和日本是主要的硒生产国家和地区,年产量分别在1 000 t和750 t左右;我国是硒的消费大国,每年硒消费量占全球总消费量的60 %,其中电解锰行业是硒最大的需求领域.虽然我国硒产量逐年提升,但远无法满足国内对硒的需求,其供求缺口约在1 000 t左右.

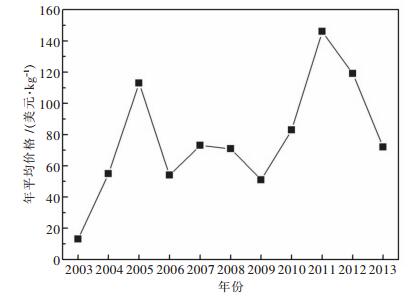

2003~2013年硒的价格走势如图 3所示[4].从2003年6月份起,由于我国在电解锰行业和玻璃行业的硒消费需求大增,硒价格从9美元/kg持续上升.2005年硒价格达到历史峰值的125美元/kg.2008年世界金融危机爆发后,硒价格开始出现下跌,但从2010年初期开始,硒价再次持续上升,在2011年3月底达到创纪录的165美元/kg,原因是我国电解锰行业对硒消费的巨大需求.从2011年到2013年,硒价格急剧下降,主要是由于我国相继关闭了一部分存在能源和环境问题的电解锰厂以及我国经济的持续放缓.

2 主要提硒原料

2.1 阳极泥

阳极泥是电解精炼过程产生的一类冶炼中间产物,是目前提硒的主要原料(约占90 %),其中首位的是铜阳极泥,其次是镍阳极泥和铅阳极泥.在铜冶炼过程中,铜精矿中有85 %~90 %的硒进入阳极铜,电解后全部进入铜阳极泥,另外10 %~15 %进入烟尘.铜阳极泥中硒的物化性质与铜冶炼矿石品位及冶炼工艺密切相关,其品位约为4 %~12 %,主要以Cu2Se、Ag2Se、CuAgSe、CuSe及单质Se等形式存在[5].

2.2 工业酸泥

在有色金属冶炼SO2烟气生产硫酸、化工厂生产硫酸及纸浆生产过程中,从烟气中收集到的尘泥或经淋洗得到的泥渣统称为酸泥,是回收硒的重要原料(约占10 %)[6].铜铅锌冶炼烟气制酸过程产出大量的酸泥,其硒含量主要与烟气除尘效果有关,品位在0.5 %~25 %之间;化工厂利用硫铁矿或硫磺生产硫酸过程产生的酸泥中硒品位在3 %~52 %之间;亚硫酸盐纸浆生产中所产出的酸泥,其中含硒量在6 %~21 %之间.

2.3 含硒废料

随着科技的不断进步,硒在电子、化工、冶金等行业的应用日益广泛,同时也产生各种含硒废料(包括含硒废水)[7].静电复印用硒鼓、光伏电池薄膜(如铜铟镓硒薄膜)和小型低压硒整理器等在损坏或报废后,成为回收硒的部分原料.在纯硒制备、铝电解着色、硒鼓感光元件生产和旧鼓脱膜复镀过程中都产生了大量的含硒废水,其主要以SeO32-存在,浓度超过排放标准数十倍,也是回收硒的资源.

2.4 富硒石煤

湖北恩施盛产富硒石煤,享有“世界硒都”之美誉,其新塘乡渔塘坝硒矿床是迄今为止“全球唯一探明独立硒矿床”[8-9].据地质勘探结果,恩施市硒矿储量达5×109 t,含硒品位为230~6 300 g/t,探明的硒矿主矿床长10 km、宽4 km、厚30 m,呈板块状结构,硒平均含量3 637.5 g/t.目前,恩施硒资源的开发还停留在生产富硒农产品方面,其作为矿产资源开发还处于研究阶段.

3 酸法提硒工艺

3.1 硫酸化焙烧法

目前,全球半数以上的硒是采用硫酸化焙烧法生产,国内大多数铜冶炼厂也采用该法处理铜阳极泥[10].该方法的主要优点有:①硒回收率高(93 %~97 %);②试剂消耗少(大部分硫酸可以回用);③不发生硒及其化合物的升华,烟气量小,减少了收尘压力与设施规模;④为后续铜、碲及金、银、铂族金属综合回收创造了有利条件.缺点是工艺条件控制复杂和存在SO2污染.

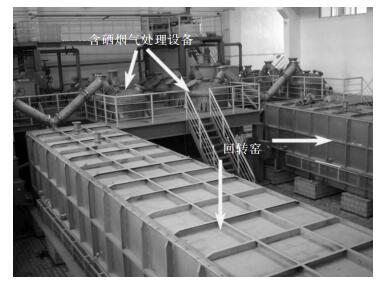

铜阳极泥的硫酸化焙烧主要在回转窑中进行(如图 4).将铜阳极泥配以料重80 %~110 %的硫酸,在500~750 ℃温度下分多段焙烧,控制窑头负压-2 500~-8 000 Pa.料中的硒组分与硫酸反应,生成的SeO2随烟气逸出,然后经吸收塔吸收,SeO2被烟气中的SO2还原,以单质Se形式回收.吸收液温度和酸度对硒回收过程至关重要,一般控制吸收液温度高于70 ℃和硫酸浓度为10 %~48 %.主要反应如下(以Cu2Se、Ag2Se和Se为代表):

|

$

{\rm{C}}{{\rm{u}}_{\rm{2}}}{\rm{Se + 6}}{{\rm{H}}_2}{\rm{S}}{{\rm{o}}_{\rm{4}}} = {\rm{Se}}{{\rm{O}}_2} \uparrow + 2{\rm{CuS}}{{\rm{O}}_2} + 4{\rm{S}}{{\rm{O}}_2} \uparrow + {\rm{6}}{{\rm{H}}_2}{\rm{O}}

$

|

(1) |

|

$

{\rm{A}}{{\rm{g}}_2}{\rm{Se + 4}}{{\rm{H}}_2}{\rm{S}}{{\rm{o}}_{\rm{4}}} = {\rm{Se}}{{\rm{O}}_2} \uparrow + {\rm{A}}{{\rm{g}}_2}{\rm{S}}{{\rm{O}}_4} + 3{\rm{S}}{{\rm{O}}_2} \uparrow + {\rm{4}}{{\rm{H}}_2}{\rm{O}}

$

|

(2) |

|

$

{\rm{Se + 2}}{{\rm{H}}_2}{\rm{S}}{{\rm{O}}_4} = {\rm{Se}}{{\rm{O}}_2} \uparrow + 2{\rm{S}}{{\rm{O}}_2} \uparrow + 2{{\rm{H}}_{\rm{2}}}{\rm{O}}

$

|

(3) |

|

$

{\rm{Se}}{{\rm{O}}_2} + {{\rm{H}}_{\rm{2}}}{\rm{O = }}{{\rm{H}}_2}{\rm{Se}}{{\rm{O}}_3}

$

|

(4) |

|

$

{{\rm{H}}_2}{\rm{Se}}{{\rm{O}}_3} + 2{\rm{S}}{{\rm{O}}_2} + {{\rm{H}}_{\rm{2}}}{\rm{O}} = {\rm{Se}} \downarrow {\rm{ + 2}}{{\rm{H}}_2}{\rm{S}}{{\rm{O}}_4}

$

|

(5) |

3.2 氧化焙烧法

氧化焙烧法分为低温氧化焙烧法和高温氧化焙烧法[11].低温氧化焙烧是在350~500 ℃之间用空气氧化铜阳极泥中的硒单质或硒化物,使硒氧化成硒酸盐或亚硒酸盐,然后用硫酸溶解.大冶有色金属公司原生产工艺即采用低温氧化焙烧工艺处理铜阳极泥,反应在电炉中进行,温度控制在365~375 ℃之间.焙烧过程可以加入氧化钙以固化硒,以提高硒回收率.焙烧温度需严格控制,否则会使硒氧化不足或挥发从而降低硒回收率[12].主要反应如下:

|

$

{\rm{C}}{{\rm{u}}_2}{\rm{Se + 2}}{{\rm{O}}_2} = {\rm{CuSe}}{{\rm{O}}_3} + {\rm{CuO}}

$

|

(6) |

|

$

{\rm{2A}}{{\rm{g}}_2}{\rm{Se + 3}}{{\rm{O}}_2} = {\rm{2A}}{{\rm{g}}_2}{\rm{Se}}{{\rm{O}}_3}

$

|

(7) |

|

$

{\rm{Se}} + {{\rm{O}}_2} + {\rm{CaO = CaSe}}{{\rm{O}}_3}

$

|

(8) |

|

$

{\rm{MeSe}}{{\rm{O}}_3} + {{\rm{H}}_2}{\rm{S}}{{\rm{O}}_4} = {\rm{MeS}}{{\rm{O}}_4} + {{\rm{H}}_{\rm{2}}}{\rm{Se}}{{\rm{O}}_3}\left( {{\rm{Me = Cu、Ag、Ca}}} \right)

$

|

(9) |

高温氧化焙烧是在700 ℃以上采用空气氧化铜阳极泥中的硒,使其转化为SeO2挥发进入烟尘,再采用SO2还原回收.日本大阪精炼厂采用回转窑进行氧化焙烧回收铜阳极泥中的硒,焙烧温度700~800 ℃,焙烧时间19~20 h,回转窑转速1 r/min,硒挥发率80 %~90 %[13].高温氧化焙烧法存在的主要问题是焙烧过程易烧结,导致硒挥发率降低(仅90 %左右),并影响后续铜和碲的浸出.

|

$

{\rm{C}}{{\rm{u}}_2}{\rm{Se}} + 2{{\rm{O}}_2} = 2{\rm{CuO + Se}}{{\rm{O}}_2}

$

|

(10) |

|

$

{\rm{A}}{{\rm{g}}_2}{\rm{Se + }}{{\rm{O}}_2} = 2{\rm{Ag + Se}}{{\rm{O}}_2}

$

|

(11) |

|

$

{\rm{Se + }}{{\rm{O}}_2} = {\rm{Se}}{{\rm{O}}_2}

$

|

(12) |

氧化焙烧法也用于从复印机硒鼓回收料中回收硒[14].将一种Se-Te合金物料(Se 97 %+Te 3 %)在500 ℃下通O2氧化3 h,硒以SeO2形式挥发出来并在220~240 ℃冷凝,用去离子水收集即获得亚硒酸溶液.亚硒酸溶液经净化、还原,即制得纯度达99.999 %的单质硒,直收率98 %以上.

3.3 加压酸浸-熔炼挥发法

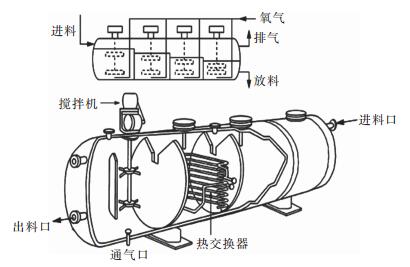

加压酸浸-熔炼挥发是指在硫酸体系中通过高温高压的方式浸出阳极泥中的铜和碲,然后再通过熔炼挥发回收浸出渣中的硒[15].酸浸设备主要采用高压釜(见图 5),熔炼设备一般采用卡尔多炉(见图 6)[16].国外对该技术的研究较早,瑞典波立登隆斯卡尔冶炼厂、加拿大诺兰达铜精炼厂等已采用该方法用于工业生产.在氧压为250~350 kPa、温度为120~130 ℃的条件下,铜和碲以硫酸盐形式进入浸出液,硒和银则留在浸出渣中.浸出渣经过卡尔多炉熔炼将硒以SeO2形式挥发出来,通过SO2还原即制得单质硒.卡尔多炉熔炼技术属于氧气顶吹转炉熔炼技术,熔炼温度1 200~1 250 ℃,单炉处理时间24~30 h,反应过程鼓入压缩空气或富氧,硒回收率在91 %~95 %之间.另外,昆明理工大学和云南铜业股份有限公司共同进行了铜阳极泥加压酸浸预处理工艺研究,目前已经完成半工业试验[17].云南铜业股份有限公司的半工业试验在3.24 m3的钛钢反应釜中进行,温度120~130 ℃、硫酸浓度100~150 g/L、液固比(每升溶液中所含溶质的千克数,下同)5:1、反应釜工作压力0.8 MPa、时间100~120 min、工业纯氧或压缩空气做氧化剂,铜、碲和硒的浸出率分别为99.3 %、57 %和50 %,渣含铜小于0.5 %.

3.4 水溶液氯化法

水溶液氯化法是指在硫酸与氯化钠体系中加入氯气、氯酸钠、二氧化锰等氧化剂,使物料中的硒转化为可溶性的亚硒酸,然后再用还原剂从溶液中回收硒的方法[18].该法的优点是硒回收率高;缺点是在处理铜阳极泥等物料时贵金属损失严重,氧化剂耗量大.相关反应如下:

|

$

{\rm{C}}{{\rm{l}}_2} + {{\rm{H}}_{\rm{2}}}{\rm{O = HCl + HClO}}

$

|

(13) |

|

$

{\rm{C}}{{\rm{u}}_2}{\rm{Se + 4HClO = }}{{\rm{H}}_2}{\rm{Se}}{{\rm{O}}_3} + 2{\rm{CuC}}{{\rm{l}}_2} + {{\rm{H}}_{\rm{2}}}{\rm{O}}

$

|

(14) |

|

$

{\rm{A}}{{\rm{g}}_2}{\rm{Se + 3HClO = }}{{\rm{H}}_2}{\rm{Se}}{{\rm{O}}_3} + 2{\rm{AgCl + HCl}}

$

|

(15) |

|

$

{\rm{Se + 2HClO + }}{{\rm{H}}_2}{\rm{O = }}{{\rm{H}}_2}{\rm{Se}}{{\rm{O}}_3} + 2{\rm{HCl}}

$

|

(16) |

4 碱法提硒工艺

4.1 苏打焙烧法

苏打焙烧法是最早用于从铜阳极泥中回收硒的方法[19].该方法是将脱铜阳极泥与Na2CO3或NaHCO3混合后在350~500 ℃中的电炉中进行焙烧,使硒转化为易溶于水的亚硒酸钠,然后用热水浸出,得到亚硒酸钠溶液.后续处理有2种:①溶液浓缩蒸干,干渣配入焦炭还原得到Na2Se,用水溶解Na2Se并向溶液中鼓入空气产出灰硒,经过水洗得到粗硒;②溶液先用硫酸中和,再用盐酸酸化,最后通入SO2还原,得到粗硒粉.苏打焙烧法的优点是硒回收率高,硒碲分离效果好;缺点是流程长、试剂耗量大.相关反应如下:

|

$

{\rm{C}}{{\rm{u}}_2}{\rm{Se + N}}{{\rm{a}}_2}{\rm{C}}{{\rm{O}}_3} + 2{{\rm{O}}_2} = {\rm{N}}{{\rm{a}}_2}{\rm{Se}}{{\rm{O}}_3} + 2{\rm{CuO + C}}{{\rm{O}}_2}

$

|

(17) |

|

$

{\rm{A}}{{\rm{g}}_2}{\rm{Se}} + {\rm{N}}{{\rm{a}}_2}{\rm{C}}{{\rm{O}}_3} + {{\rm{O}}_2} = {\rm{N}}{{\rm{a}}_2}{\rm{Se}}{{\rm{O}}_3} + 2{\rm{Ag + C}}{{\rm{O}}_2}

$

|

(18) |

|

$

{\rm{Se + N}}{{\rm{a}}_2}{\rm{C}}{{\rm{O}}_3} + {{\rm{O}}_2} = {\rm{N}}{{\rm{a}}_2}{\rm{Se}}{{\rm{O}}_3} + {\rm{C}}{{\rm{O}}_2}

$

|

(19) |

|

$

{\rm{N}}{{\rm{a}}_2}{\rm{Se}}{{\rm{O}}_3} + 3{\rm{C = N}}{{\rm{a}}_2}{\rm{Se}} + 3{\rm{CO}}

$

|

(20) |

|

$

{\rm{2N}}{{\rm{a}}_2}{\rm{Se + 2}}{{\rm{H}}_2}{\rm{O + }}{{\rm{O}}_2} = 2{\rm{Se + 4NaOH}}

$

|

(21) |

4.2 碱性熔炼法

碱性熔炼法是将含硒物料与碱性熔盐混合后在氧化熔融状态下反应,使物料中的硒转化为硒酸盐,并通过水浸溶解.常用的熔盐包括NaOH、KOH、NaNO3和KNO3.采用该法处理铜阳极泥时,硒被氧化形成相应亚硒酸盐或硒酸盐进入碱性溶液,而铜、碲、锑等有价金属全部进入渣中.Jung等[20]将30 %~50 % KNO3与铜阳极泥混合,在400~450 ℃的回转窑中熔炼,熔炼产物用稀H2SO4在80~100 ℃下浸出,浸出液通过SO2气体还原产出粗硒.碱性熔炼法的优点是反应温度低,硒转化率高;缺陷在于试剂价格相对较高,且需要特制的耐强碱设备.碱性熔炼过程典型反应如下:

|

$

{\rm{C}}{{\rm{u}}_2}{\rm{Se + 2NaN}}{{\rm{O}}_3} = 2{\rm{CuO + N}}{{\rm{a}}_2}{\rm{Se}}{{\rm{O}}_4} + {{\rm{N}}_2} \uparrow

$

|

(22) |

|

$

5{\rm{A}}{{\rm{g}}_2}{\rm{Se + 6NaN}}{{\rm{O}}_3} + 4{\rm{NaOH = 10Ag + 5N}}{{\rm{a}}_2}{\rm{Se}}{{\rm{O}}_4} + 3{{\rm{N}}_{\rm{2}}} \uparrow + 2{{\rm{H}}_{\rm{2}}}{\rm{O}} \uparrow

$

|

(23) |

|

$

{\rm{Se + 2NaN}}{{\rm{O}}_3} = {\rm{N}}{{\rm{a}}_2}{\rm{Se}}{{\rm{O}}_4} + {{\rm{N}}_{\rm{2}}} \uparrow + {{\rm{O}}_2} \uparrow

$

|

(24) |

4.3 加压碱浸法

20世纪60年代,加拿大魁北克铜精炼厂将加压碱浸工艺应用于铜阳极泥中硒和碲的分离,并实现工业化生产.加压碱浸过程一般在高压反应釜中进行.近年来,国内外的一些冶金工作者在加压碱浸工艺方面进行了更详细的研究[21].Saptharishi等在碱性NaOH体系加压氧化处理铜阳极泥,在NaOH浓度60 %、时间6 h、温度200 ℃和总压力2.0 MPa的条件下,硒浸出率达到99 %以上;刘伟锋[17]确定了铜阳极泥碱性加压氧化浸出过程的最佳工艺条件:NaOH浓度2.0 mol/L、温度200 ℃、氧分压0.7 MPa、时间3 h、液固比5:1,硒浸出率达到99 %以上.加压碱浸的优点是硒浸出率高,硒与碲、铜、铅等有价金属分离彻底;不足之处是浸出液中常含有10 %~15 %的硒酸盐,造成后续硒回收工序流程长、还原剂用量大.

5 其他提硒工艺

5.1 真空蒸馏法

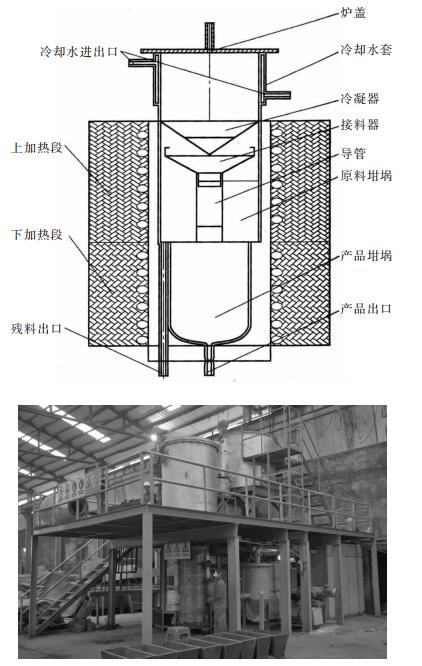

真空蒸馏技术主要用于粗硒的提纯,其设备见图 7.相比常压蒸馏,真空蒸馏可以将温度从710~750 ℃降低到300~400 ℃,蒸发的硒通过冷凝器被收集.另外,真空蒸馏技术可以从含硒的酸泥、冶炼渣及二次废料中回收硒.云南铜业公司采用真空蒸馏技术从含硒50 %~80 %的铜阳极泥处理副产品--粗硒渣中提取硒,并建成了年处理150 t硒渣的示范生产线,产出的粗硒品位为98.7 %,硒+碲品位在99.8 %左右[22].目前研究表明,单次真空蒸馏能将产品中硒含量提高到99.9 %~99.99 %,粗硒经过多次真空蒸馏后可获得纯度为99.999 %~99.9999 %的高纯硒.真空蒸馏技术的最大局限性是只能处理含单质硒的物料,若含硒物料中的硒是以硒化物或者硒酸盐形态存在,则真空法不能处理.

5.2 溶剂萃取法

溶剂萃取法适宜处理低浓度含硒废水或从其他工艺得到的含硒溶液[23-24].在3~10 mol/L的HCl介质中,采用TBP可以萃取分离Se(IV)和Se(VI);在4 mol/L HCl + 2 mol/L MgCl2的溶液中,60 % TBP/甲苯可定量萃取Se(VI);室温下可用乙酰胺(20 % N503 + 6 %正辛醇/煤油)从3 mol/L HCl中萃取分Se(IV).在0.05~2.5 mol/L H2SO4溶液中,可用二乙基二硫代磷酸钠/CCl4萃取Se(VI).迄今为止,除TBP在工业上用于萃取Se(IV)外,还未见其他萃取剂用于萃取硒的工业报道.

6 结论与展望

我国硒资源比较丰富,产量大,主要依靠从铜阳极泥中提取回收,同时我国在硒资源的勘探方面也有所收获,发现了如湖北恩施等独立硒矿床.但在世界范围内,硒资源仍相对短缺,供求矛盾比较突出,硒资源的开发力度还不能满足市场发展需求.因此,一方面要不断优化和完善目前硒回收工艺,进一步提高硒回收率,降低回收成本,同时积极研究开发清洁、高效、短流程的硒提取新工艺;另一方面,加大硒资源的综合开发与利用,提高从工业硒渣、含硒废料及含硒废水提取回收硒的比例,促进原生硒矿床中提硒技术的开发和工业化应用.

2015, Vol. 6

2015, Vol. 6