| 超声振动对半固态ZL101-La合金初生相的影响 |

1b. 材料科学与工程学院, 江西理工大学, 江西赣州 341000;

2. 浙江工贸职业技术学院材料工程系,浙江 温州 325003;

3. 吉林大学材料与科学工程学院,长春 130000

1b. School of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China;

2. Department of Material Engineering, Zhejiang Industry & Trade Vocational College, Wenzhou 325003, China;

3. College of Materials Science and Engineering, Jilin University, Changchun 130000, China

20世纪70年代出现的金属半固态成形技术,由于其提高铸件致密度、提高模具寿命和实现近终成形诸多优点,自诞生以来受到越来越多学者的重视和研究[1-2].半固态合金浆料的制备是金属半固态成形技术的基础和关键,它要求浆料原始组织为均匀细小的球形非枝晶组织.为了获得均匀细小的非枝晶组织,国内外学者对此作了大量的工作[3-6],发现稀土有良好的细化和变质效果[7-11].对正在凝固的熔体施加高能量的超声波振动(或超声波处理)以达到铸件组织细化的技术可追溯到20世纪,70年代中期.在过去几年中,研究者又对这项技术应用于半固态浆料制备产生了兴趣.Jian等研究了超声振动对A356铝合金晶核生成与长大的影响,当铝合金的超声处理温度接近其液相线时,易获得球状晶[12].将超声波应用于过共晶Al-Si合金中,可有效地细化凝固组织,并使得树枝状α-Al转变为等轴晶[13].赵君文等[14]研究了超声波振动制备ZL101铝合金半固态浆料中相关工艺参数对半固态微观组织的影响规律,发现短时间的超声波振动即可制备合格的半固态浆料,在其他条件相同的条件下,超声工作时间与间隔时间的比值越大,初生相的晶粒逐渐变得细小、圆整,但是超声波作用时间增加,晶粒大小差别越来越小.方敏等[15]通过施加试验研究了超声波施振温度和处理角度对A356合金半固态组织细化规律的影响.结果表明,在不施加超声波的情况下,斜浇道对A356半固态组织有较好的细化作用,且在不同的施振温度下,A356半固态组织有不同程度的细化,施振温度为660 ℃时,晶粒最细小.目前国内外专家与学者对超声振动与稀土复合影响半固态铝合金组织的研究很少[14-16],其影响规律尚不清楚,因此有必要开展这方面的研究,为利用超声波振动场制备半固态铝合金坯料提供试验依据.

本文研究了不同的超声功率、超声温度和超声作用时间组合下对半固态ZL101-La合金形貌组织的影响作用,并通过正交分析确定了该工艺中最合适的超声处理方案.

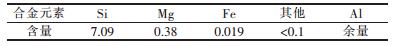

1 试验过程 1.1 试验材料试验用材料为ZL101合金,在SC-7.5-10型坩埚电阻炉中熔配铝合金.首先将石墨坩埚预热到500~600 ℃,同时也将99.7 %工业铝锭、结晶硅、99.7 %镁锭预热到200 ℃左右待用;将铝锭加入到坩埚,升温使其熔化,当温度升至800 ℃时,加入结晶硅,保温一定时间,待其完全熔化后,温度降至760 ℃左右,加入用铝箔包覆的镁锭以钟罩压入铝液深处,静置10 min.熔化过程中加入覆盖剂,形成熔池后,除去表面熔渣;将合金熔体浇注成块状铸锭备用.用PYRISDIAMOND型差热分析仪对ZL101合金进行差热分析,测得ZL101铝合金的液、固相线温度分别为615 ℃和576℃.配制好的合金经S4型波长色散荧光光谱仪(XRF)分析检测,其成分见表 1.

| 表1 ZL101合金化学成分/wt% |

|

| 点击放大 |

1.2 试验设备

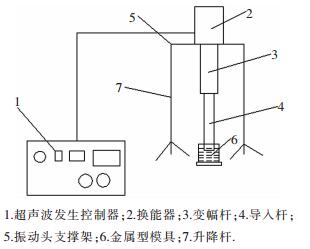

试验所用的超声波振动制备半固态浆料装置是由超声波发生器、换能器、变幅杆以及导入杆组成.超声波发生器:最大功率为600 W,其功率为连续可变式,频率为20 kHz.变幅杆:圆柱形的钢制棒.导入杆:圆柱形钛合金棒,直径为60 mm.制备半固态浆料的超声装置示意图见图 1.

|

| 图 1 超声实验设备示意图 |

1.3 研究方法及试验设计

在SC-7.5-10型坩埚电阻炉熔化ZL101合金.试验过程中每炉炉料约为500 g左右.将电阻炉升温至720 ℃熔化合金,然后再通入0.3 %~0.5 %C2Cl6除气精炼,搅拌均匀后静置2 min后升温到830~850 ℃,加入稀土细化剂,基于以往的研究结果[17],该实验稀土的加入量为0.6 %La,此时获得的凝固组织形貌最佳,稀土以Al-50 %La中间合金的形式加入,为防止烧损,加入方法与镁块相同;调温至预设温度保温20 min后,浇注至预热温度为500 ℃的金属型铸型(尺寸为Φ75 mm×80 mm,壁厚5 mm)中.采用镍铬-镍硅热电偶和电位差计在炉前测定合金温度,以达到精确控温的效果.同时按照预先制定好的超声波工艺参数(频率和搅拌时间)设置超声波控制器,然后将钛合金超声波振动头伸入熔体15 mm处进行超声处理,待超声搅拌结束后将浆料置于590 ℃的保温箱中保温10 min,结束后立即从保温箱取出对其进行水淬并及时脱模.从各试样中部同一位置截取尺寸为12 mm×12 mm×15 mm的试块,然后将试块经预磨、精磨、抛光后制成金相试样,用0.5 %HF水溶液腐蚀试样,在Leica DM2500M光学显微镜观察试样的金相组织;用image pro plus 6.0图像分析软件测量合金中液相率以及初生α-Al的周长和面积,并根据平均等积圆尺寸公式:

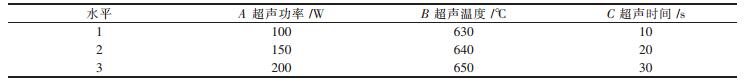

超声波振动场对熔体凝固过程的影响主要有3个因素[19],即超声功率的大小、超声振动导入合金熔体温度和超声波作用在熔体中的时间,分别记为A、B、C.每个因素选取3个水平,构成3因素3水平9组试验的正交表,其因素-水平表列于表 2,试验方案见表 3.

| 表2 实验的因素与水平 |

|

| 点击放大 |

| 表3 正交实验表 |

|

| 点击放大 |

2 试验结果及分析 2.1 试验结果

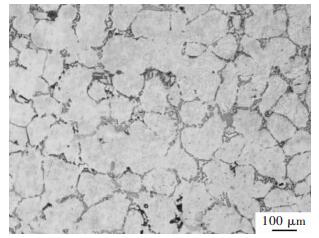

图 2是未添加稀土实施超声振动、590 ℃保温10 min的半固态ZL101合金的凝固组织.由图 2可见,虽然未实施超声振动和添加稀土,由于较高温度下、较长时间保温,产生的“熟化”效应,所获得的半固态ZL101合金的初生相已呈现向颗粒状转变,部分初生相为颗粒状,但晶粒尺寸较粗大.

|

| 图 2 超声振动下半固态ZL101合金凝固组织(590℃保温10 min) |

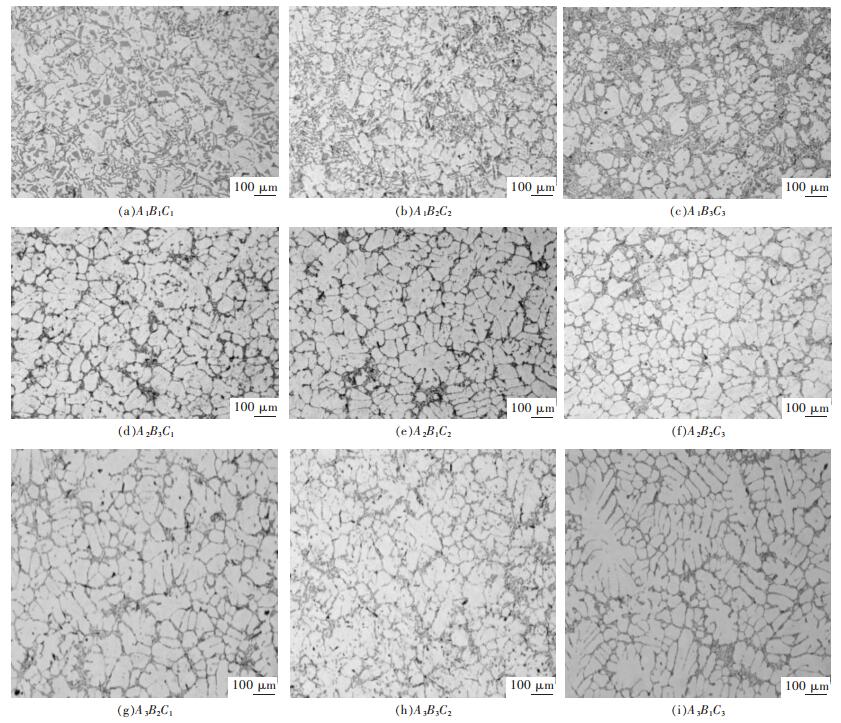

图 3是不同超声振动工艺条件下制备的半固态ZL101-La合金的凝固组织.由图 3可见,经超声处理的ZL101-La合金的初生相与未加La超声处理的ZL101合金中的初生相相比,明显变得细小、圆整,出现蔷薇状和颗粒状组织,且晶界清晰,分布均匀.以往的研究表明,半固态铝合金凝固时受到外场扰动以及细化剂的作用,可增加结晶核心,改变合金凝固条件,明显地改善初生相的形貌和尺寸[20-24].比较图 3中的各工艺条件下的工艺可知,图 3(d)、图 3(e)、图 3(f)初生相的形貌明显优于其他工艺条件下获得的凝固组织.表 3列出了半固态ZL101合金浆料在超声振动与稀土作用下的关键工艺参数对半固态组织的平均等积圆直径和平均形状因子的影响结果.从图 3和表 3中分析可知,在所选的3个因素中,超声功率对初生相形貌影响最大.当超声功率为200 W时,合金中的初生相多呈树枝状,枝晶臂粗大,见图 3(g)、图 3(h)、图 3(i).当超声功率为150 W,合金的初生相较多的表现为颗粒状和蔷薇状,见图 3(d)、图 3(e)、图 3(f).而超声温度对初生相形貌的影响则是随着超声温度的升高,当温度达到640 ℃时,合金的初生相圆整度最好,随后温度的进一步提高,蔷薇状初生相和枝晶状初生相增多.

|

| 图 3 不同超声振动工艺条件下ZL101-La合金的显微组织(590℃保温10 min) |

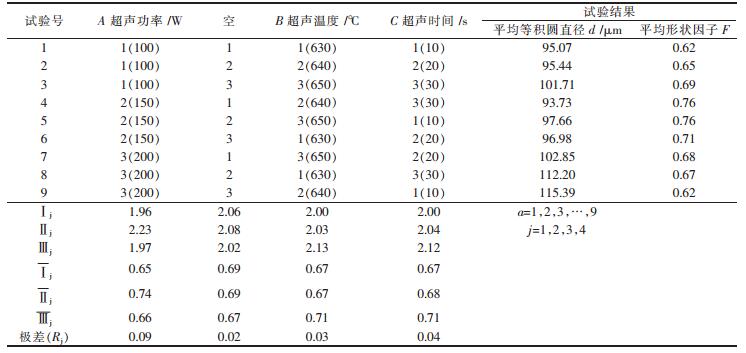

2.2 试验结果分析 2.2.1 直观分析

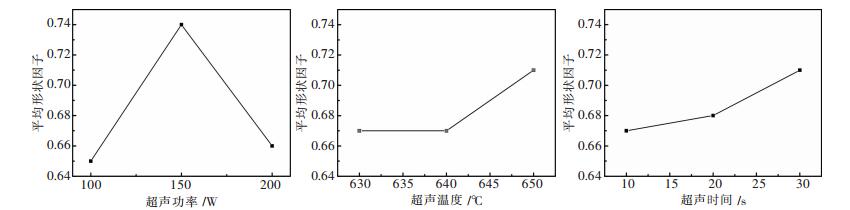

图 4为平均形状因子直观分析图.可以看出,A因素的各水平的比较中2水平(超声功率150 W)为最佳;B因素的各水平的比较中3水平(超声温度650 ℃)为最佳;C因素的各水平的比较中3水平(超声时间30 s)为最佳.由此的最优组合为A2B3C3.

|

| 图 4 平均形状因子直观分析图 |

从图 4中可以看出,超声功率对平均等积圆直径的影响规律同为先减小后增大,超声导入温度和超声对合金熔体的处理时间对平均等积圆直径的影响规律同为逐渐增大,但超声功率更显著.

极差R大小决定A、B、C 3个因素的主次关系,如果某个因素在数量上的极差最大则为主要因素,反之该因素不是主要因素.从表 3中可以看出:平均形状因子极差的排列顺序为:RA>RC>RB,因此A、B、C因素的重要性主次顺序为超声功率、超声时间、超声导入温度.

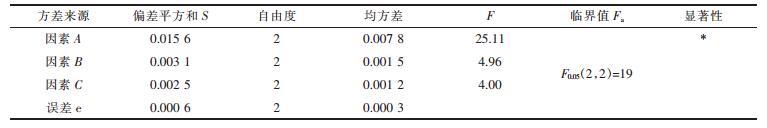

2.2.2 方差分析直观分析不能估计试验过程及试验结果测定中必然存在的误差大小,为了弥补直观分析法的这个缺点,可以采用方差分析的方法.将各因素的平均偏差平方和Vi与误差的平均偏差平方和V误相比,如果Vi落在V误范围内,说明因素水平的变化并不引起试验结果的显著变化;若Vi超过V误的范围,就可以判断这个因素水平的变化会引起试验结果的显著变动.将Vi与V误的比值记为F1,当F1大于查表得到的临界值Fa时,因素I对指标有显著性影响[18].对表 3中各因素水平下的平均形状因子值进行方差分析,结果见表 4.

| 表4 平均形状因子方差分析表 |

|

| 点击放大 |

由表 4可知,通过对A、B、C因素F1的对比分析发现初生相形状因子的影响因素,F1A值明显远远地大于F1B、F1C值,说明A(超声功率)对初生相的形状因子有显著的影响.由表 4的结果可知:F0.05(2,2)=19,即F1A>F0.05(2,2),影响显著.从分析结果看,A因素应选第2水平,B、C 2因素均应选第3水平,即A2B3C3为最佳工艺条件,与直观分析结果一致.

3 结论1)La细化与超声振动在一定条件下可以明显改善ZL101铝合金中初生相的形貌及颗粒尺寸.超声振动作用下,加入稀土La细化的铝合金初生相比未加入稀土细化的初生相更细小,圆整.

2)超声功率对平均形状因子的影响规律同为先减小后增大,超声导入温度和超声对合金熔体的处理时间对平均形状因子的影响规律同为逐渐增大,但超声功率更显著.对平均形状因子影响因素的重要性主次顺序都为超声功率、超声时间、超声导入温度.

3)通过正交实验设计得出超声振动下制备半固态ZL101-La铝合金浆料的合适工艺方案可优选为:超声处理功率为150 W,超声导入温度为650 ℃,超声作用时间为30 s.

| [1] | Moschini R. Manufacture of automotive components by semi-liquid forming process[C]//Proceedings of the 2nd International Conference on the Semi-Solid Processing of Alloys and Composites, 1992: 149-158. |

| [2] |

Fan Z. Semisolid metal processing[J].

Int Mater Rev, 2002, 47(2): 49–85. DOI: 10.1179/095066001225001076. |

| [3] |

Easton M A, Kaufmann H, Fragner W. The effect of chemical grain refinement and low superheat pouring on the structure of NRC castings of aluminium alloy Al-7Si-0.4Mg[J].

Materials Science and Engineering, 2006, A420: 135–143. |

| [4] |

Nafisi S, Emadi D, Shehata M T, et al. Effects of electromagnetic stirring and superheat on the microstructural characteristics of Al-Si-Fe alloy[J].

Mater Sci Eng, 2006, 432A: 71–77. |

| [5] |

Zhang Z F, Chen X R, Xu J, et al. Numerical simulation on electromagnetic field, flow field and temperature field in semisolid slurry preparation by A-EMS[J].

Rare Metals, 2010, 29(6): 635–641. DOI: 10.1007/s12598-010-0184-2. |

| [6] | 刘政, 胡咏梅. 半固态A356合金重熔加热时初生相的组织演变[J]. 有色金属科学与工程, 2010, 1(1): 18–23. |

| [7] | 左秀荣, 李立祥, 孙海斌, 等. 稀土对铝合金微观组织的影响[J]. 铸造技术, 2007, 28(11): 1473–1476. |

| [8] |

Xing P F, Gao B, Zhuang Y X, et al. Effect of erbium on properties and microstructure of Al-Si eutectic alloy[J].

Journal of Rare Earths, 2010, 28: 927–930. DOI: 10.1016/S1002-0721(09)60222-2. |

| [9] |

Hosseinifar M, Malakhov D V. The Sequence of intermetallics formation during the solidification of an Al-Mg-Si alloy containing La[J].

Metall and Mater Trans, 2011, 42A: 825–832. |

| [10] |

Kaur Prabhkiran, Dwivedi D K, Pathak P M. Effects of electromagnetic stirring and rare earth compounds on the microstructure and mechanical properties of hypereutectic Al-Si alloys[J].

The Int J of Adv Manuf Tech, 2012, 63(1/2/3/4): 415–422. |

| [11] | 刘政, 许鹤君, 罗浩林, 等. 电磁搅拌混合稀土对半固态A356合金初生α相的细化机理[J]. 中国有色金属学报, 2013, 23(8): 2110–2116. |

| [12] |

Jian X, Xu H, Meek T T, et al. Effect of power ultrasound on solidification of aluminum A356 alloy[J].

Materials Letters, 2005, 59: 190–193. DOI: 10.1016/j.matlet.2004.09.027. |

| [13] |

Feng H K, Yu S R, Li Y L, et al. Effect of ultrasonic treatment on microstructures of hypereutectic Al-Si alloy[J].

Journal of Materials Processing Technology, 2008, 208: 330–335. DOI: 10.1016/j.jmatprotec.2007.12.121. |

| [14] | 赵君文, 吴树森, 谢礼志. 超声波振动制备ZL101铝合金半固态浆料[J]. 特种铸造及有色合金, 2007, 27(11): 846–849. |

| [15] | 方敏, 王家宣, 李文杰, 等. 超声施振温度和浇注角度对A356半固态组织的影响[J]. 热加工工艺, 2010, 39(23): 72–74. |

| [16] | 鞠增业, 李晓谦, 蒋日鹏. 超声在铝合金半连铸中搅拌作用的数值模拟[J]. 特种铸造及有色合金, 2012, 32(11): 1045–1048. |

| [17] | 刘小梅, 刘岚, 刘政. 稀土La对半固态A356铝合金凝固组织的影响[J]. 铸造, 2010, 59(7): 708–711. |

| [18] | 李云雁, 胡传荣. 试验设计与数据处理[M]. 北京: 化学工业出版社 , 2005. |

| [19] |

Eskin G I. Broad prospects for commercial application of the ultrasonic (cavitation) melt treatment of light alloys[J].

Ultrasonics Sonochemistry, 2001(8): 319–325. |

| [20] | 王晶, 李培杰, 何良菊, 等. 电磁搅拌对A356合金熔体结构及其凝固行为的影响[J]. 中国有色金属学报, 2009, 19(12): 2090–2098. |

| [21] |

Liu Z, Hu Y M, Liu X M. Research on refining mechanism of yttrium on primary α-Al in semi-solid Al alloy[J].

Acta Metallur gica Sinica, 2010, 23(4): 277–284. |

| [22] |

Maja V, Stanislav K, Primo M, et al. Effect of Ce on solidification and mechanical properties of A360 alloy[J].

J Alloys and Compounds, 2011, 509: 7349–7355. DOI: 10.1016/j.jallcom.2011.04.059. |

| [23] |

Chung II-Gab, Bolouri A, Kang Chung-gil. A study on semisolid processing of A356 aluminum alloy through vacuum-assisted electromagnetic stirring[J].

Int J Adv Manuf Technol, 2012, 58: 237–245. DOI: 10.1007/s00170-011-3376-5. |

| [24] | 刘政, 谌庆春, 罗浩林, 等. 电磁搅拌对半固态A356-Y铝合金凝固组织的影响[J]. 中国稀土学报, 2014, 32(1): 61–68. |

2015, Vol. 6

2015, Vol. 6