| 利用烧结脱硫灰渣制备新型充填胶凝材料试验 |

2. 金川集团股份有限公司,甘肃 金昌 737100

2. Jinchuan Group Co. Ltd., Jinchang 737100, China

近年来,我国露天铁矿保有开采储量愈加减少,地下开采比例逐年提高,地下开采成为我国采矿业的发展趋势;而在铁矿勘探方面,深部铁矿资源也逐渐占据主要地位[1],充填采矿法必将是未来资源开发的必然选择.

尾矿是采矿生产排放的大宗废弃物.2010年我国尾砂产生量达到12.3亿t,其中铁矿尾砂占到40 %左右,而其综合利用率仅14 %;预计2015年尾矿、冶炼渣产出量分别高达13亿t和4亿t[2].按照现有利用率,其中大部分将被堆存成为新的固体废物,因而给环境保护带来巨大压力.尾砂充填采空区不仅可以减少占地面积,而且还能起到支撑和维护采场稳定性,避免采场沉降或塌陷.水淬渣又称矿渣,是炼铁排放的一种固体废弃物.由于水淬渣由具有潜在活性的玻璃体组成,通过机械或化学激发剂激发,能够发生水化反应形成胶结体,从而成为开发矿渣胶凝材料的宝贵资源,现已经获得广泛应用[3].

脱硫灰渣是采用干法或半干法脱硫回收的废弃物,其中烧结烟气脱硫灰渣是炼钢过程中排放的细颗粒废弃物.与湿法脱硫的二水石膏不同,烧结脱硫灰渣含有亚硫酸钙和飞灰;灰渣的成分不稳定,给烧结脱硫灰渣的利用带来了巨大困难.与国外相比,我国在此方面的研究和运用都相对较少,至今也几乎没有成熟的资源化利用途径.导致烧结脱硫灰渣主要以堆放为主,不仅造成二次污染,而且还极大限制了半干法脱硫工艺的实施[4].高谦等分别从研究和技术角度,分析了我国脱硫灰渣运用于充填胶凝材料开发的必要性和可行性[5-6];梁宝瑞等利用烧结脱硫灰渣进行了胶凝材料探索性试验[7],但其高温改性的条件较为复杂,虽然取得了进展,但难以实现大规模的工业化应用.

前期以湿法脱硫石膏为主要组分成功开发了全尾砂新型充填胶凝材料[8-9].为了探索烧结脱硫灰渣替代半水石膏在全尾砂新型充填胶凝材料应用的可行性与替代量,以唐钢二炼铁半干法脱硫排放的脱硫灰渣为试验材料,开展了以脱硫灰渣代替半水石膏的新型充填胶凝材料,制备新型充填胶凝材料.通过试验分析、优化建模,研究胶结充填体强度及沉降损失率与生石灰、半水石膏、脱硫灰渣及芒硝之间的内在联系,确定新型充填胶凝材料的优化配比,建立充填体强度及沉降损失率与复合胶凝材料之间的智能优化模型.

1 试验设计 1.1 试验材料分析试验材料主要包括铁矿全尾砂、矿渣微粉以及激发剂等,其中充填胶凝材料激发剂由生石灰、半水石膏、脱硫灰渣、芒硝和水淬渣组成,活性材料由水淬渣(矿渣微粉)组成.

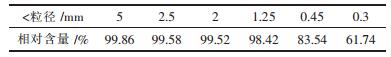

1.1.1 铁矿全尾砂采自石人沟铁矿全尾砂,直接从尾矿排放口取样接取尾矿溶液后进行自然离析沉积,在经过晾晒、装袋等工作后获得.采用筛分实验测定其粒径分布,筛分结果详见表 1.

| 表1 石人沟铁矿全尾砂粒径 |

|

| 点击放大 |

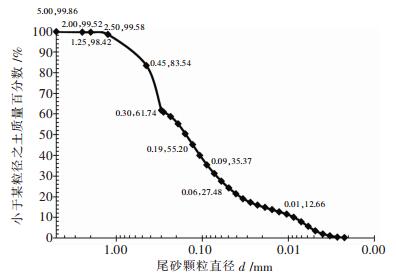

从表 1发现,石人沟铁矿全尾砂粒径 < 0.3 mm部分的相对含量为61.74 %;进一步采用winner2000激光粒度分析仪对筛下部分进行激光扫描,由此获得的粒度分析结果见图 1.由此得到全尾砂有效粒径d10=0.01 mm,限定粒径d60=0.28 mm,中值粒径d50=0.16 mm和d30=0.07 mm.将以上数据代入计算,获得以下结果:

|

| 图 1 石人沟铁矿全尾砂颗粒级配曲线 |

1)加权平均粒径.

2)不均匀系数.

3)曲率系数.

由于Cu≥5,Cc=1~3,由此判断石人沟铁矿全尾砂粒径分布均匀,属于级配良好尾砂.

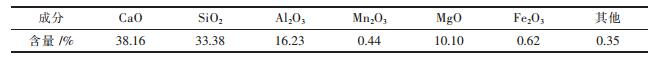

1.1.2 矿渣微粉取自唐山钢铁厂2#高炉水淬渣,对其进行化学成分分析,结果见表 2.其中表 2的其他成分主要为S2-、SO3及Cl-.

| 表2 唐山钢铁厂2#高炉水淬渣化学成分分析结果 |

|

| 点击放大 |

1)矿渣碱度系数Mo.根据矿渣的氧化物含量计算如下:

2)矿渣质量系数K.

3)矿渣活性系数Ma.

试验使用的烧结脱硫灰渣取自唐山钢铁公司第二炼铁厂半干法脱硫获得的烧结脱硫灰渣(以下简称为脱硫灰渣).经测定脱硫灰渣的SO3含量为18 %~20 %.试验前,未进行改性处理,即为原始的烧结烟气脱硫灰渣.生石灰是唐龙公司提供的钢源石灰,其CaO含量为78 %;半水石膏采自陡河发电厂的脱硫二水石膏,经过烘干处理后的半水石膏.试验采用的芒硝即为在唐山市购买的工业级芒硝.

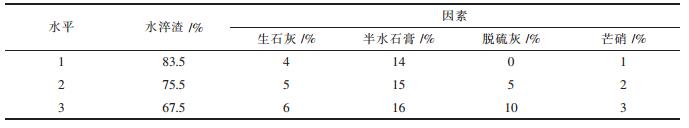

1.2 试验方案设计本试验采用复合激发剂对矿渣微粉进行激发,复合激发剂由生石灰、半水石膏、脱硫灰渣及芒硝组成,水淬渣作为活性材料,芒硝为早强剂.试验设计选择4因素(生石灰、半水石膏、脱硫灰渣和工业芒硝)和3水平的正交水平设计(即L9(34)正交表),水淬渣作为非控制因素.根据石人沟铁矿阶段嗣后充填采矿对充填体强度和流变特性要求,试验的胶砂比确定为1:8、料浆浓度为68 %.表 3给出了试验方案.

| 表3 正交试验因素及水平 |

|

| 点击放大 |

2 正交试验

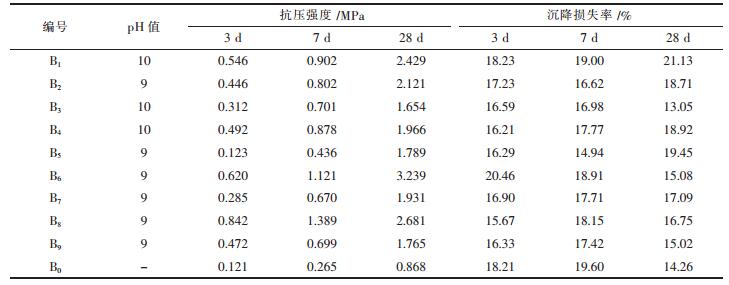

按照GB/T 17671-1999《水泥胶砂强度检验方法(ISO法)》标准试验,成型7.07 cm×7.07 cm×7.07 cm三联模,标养至规定龄期(3 d、7 d、28 d).新型胶凝材料的9组正交试验以及32.5R早强水泥对比试验结果见表 4.由此可见,试验中9组料浆的pH值均介于9~10之间,属于弱碱性环境.其中强度最高的是B8组,而其脱硫灰渣掺和量为零;与前期研究结果相比,同等条件下脱硫灰渣的激发性要低于脱硫石膏.

| 表4 正交试验结果 |

|

| 点击放大 |

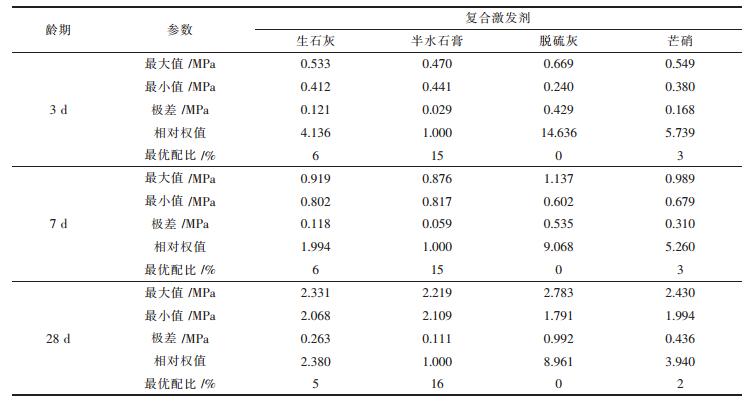

3 试验数据分析 3.1 极差分析

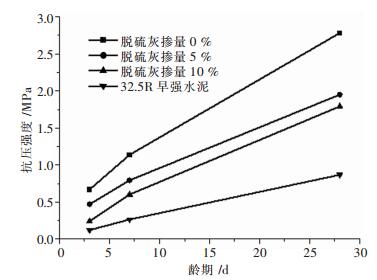

根据表 4中所获得的正交试验结果进行极差分析,由此获得的结果见表 5.图 2给出了烧结脱硫灰渣在不同掺量时的充填体强度.由表 5的极差分析可知,各影响因素对新型充填胶凝材料的全尾砂胶结充填体的单轴抗压强度的极差次序(即影响次序)为:烧结脱硫灰渣>芒硝>生石灰>半水石膏.由此可知,烧结脱硫灰渣对胶结充填体影响最大.由此获得的最优配比为:生石灰5 %~6 %,半水石膏15 %~16 %、脱硫灰渣0、芒硝2 %~3 %.由此可见,掺加脱硫灰渣对胶结充填体强度产生不利影响.

| 表5 试验结果极差分析 |

|

| 点击放大 |

|

| 图 2 烧结脱硫灰掺量与胶结充填体抗压强度的关系曲线 |

脱硫灰渣的掺量,既需要考虑全尾砂新型充填胶凝材料的全尾砂胶结充填体强度满足采矿生产要求,又要考虑脱硫灰渣废弃物的资源化利用.从图 2可知,当烧结脱硫灰掺加量为10 %时,由此获得的新型充填体单轴抗压强度比32.5R早强水泥胶凝材料的抗压强度稍高.因此,掺入10 %左右的烧结脱硫灰渣作为复合激发剂,对唐钢水淬渣进行复合激发,开发出的全尾砂新型充填胶凝材料,可以替代32.5R早强水泥,用于铁矿山充填法开采.

3.2 烧结脱硫灰渣复合激发机理分析由于脱硫灰渣含有大量的亚硫酸钙和游离氧化钙,具有较强的膨胀性和不稳定性,其水化产物的膨胀使浆体内产生大量毛细孔,导致浆体致密性差,从而影响充填体强度.另一方面,脱硫灰渣的水化反应,使料浆中的水淬渣没有足够的水分,导致其水化反应程度低,生成产物量少,水化C-S-H凝胶和钙矾石生成量也少,从而降低了充填体的强度.因而,脱硫灰渣掺量越多,由此开发的新型充填胶凝材料的力学性能就越差.同时充填体微观结构发生变化,改变胶结体的力学特性,影响了充填体的强度.

水淬渣的活性主要通过碱性激发作用及充分水化实现[6].烧结脱硫灰渣中含有的大量硫酸盐,能够在碱性环境下激发矿渣微粉的活性,起到复合激发的作用,生成C-S-H凝胶和钙矾石等水化产物,因而与单一碱激发相比,复合激发更有利于矿渣微粉的水化反应.另外,采用适量的烧结脱硫灰渣组成的复合激发剂,由此产生的水化产物(结石体)具有微膨胀性,可以减小充填体的沉降损失率,有利于充填体接顶.这对于低浓度的全尾砂胶结充填法的安全采矿十分重要.

3.3 建模与优化分析 3.3.1 回归分析采用二项式逐步回归分析进行不同龄期充填体强度的函数拟合.以x1表示生石灰,%;x2表示半水石膏,%;x3表示烧结脱硫灰渣,%;x4表示芒硝,%;R表示抗压强度,MPa和V表示沉降率,%.由此获得不同龄期充填体强度和沉降率的回归函数如下:

1)3 d充填体抗压强度

| $ \begin{array}{l} {R_{3{\rm{d}}}} = 0.7790-0.5080 \times {x_3}-0.0028 \times {x_3} \times {x_3}-0.0933 \times {x_4} \times \\ {x_4} - 00095 \times {x_1} \times {x_2} + 0.0137 \times {x_1} \times {x_3} + 0.0974 \times {x_1} \times {x_4} + \\ 0.0289 \times {x_2} \times {x_3}\left( {相关系数R = 0.99998} \right) \end{array} $ | (1) |

2)7 d充填体抗压强度

| $ \begin{array}{l} {R_{7{\rm{d}}}} =-36.6474 + 4.9706 \times {x_2}-0.1823 \times {x_3}-0.1639 \times \\ {x_2} \times {x_2} + 0.0027 \times {x_3} \times {x_3} + 0.0133 \times {x_1} \times {x_3} + 0.0191 \times {x_1} \times {x_4} + \\ 0.0186 \times {x_3} \times {x_4}\left( {相关系数R = 0.99997} \right) \end{array} $ | (2) |

3)28 d充填体抗压强度

| $ \begin{array}{l} {R_{28{\rm{d}}}} =-0.5056 + 0.0858 \times {x_1} + 1.1739 \times {x_3}-0.0171 \times {x_1} \times \\ {x_1} + 0.0146 \times {x_2} \times {x_2} + 0.0135 \times {x_3} \times {x_3}-0.0207 \times {x_1} \times {x_3} - \\ 0.0870 \times {x_2} \times {x_3}\left( {相关系数R = 0.99999} \right) \end{array} $ | (3) |

4)28 d充填体沉降率

| $ \begin{array}{l} {V_{28{\rm{d}}}} =-82.9191 + 16.2325 \times {x_2} + 3.0762 \times {x_4}-0.6275 \times \\ {x_2} \times {x_2} + 0.6583 \times {x_4} \times {x_4} + 0.0927 \times {x_1} \times {x_3}-0.9876 \times {x_1} \times {x_4} - \\ 0.3373 \times {x_3} \times {x_4}\left( {相关系数R = 0.99997} \right) \end{array} $ | (4) |

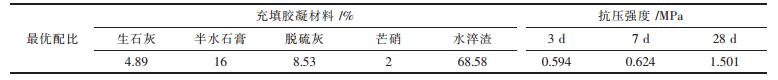

根据不同龄期充填体强度和沉缩率的回归函数所确定的充填体强度与激发剂掺量的函数关系,通过限定约束条件:x1∈[4, 6]、x2∈[14, 16]、x3∈[0, 10]、x4∈[1, 3]和阶段嗣后充填法采矿对胶结充填体强度及沉降要求:R3d≥0.5 MPa、R7d≥1.0 MPa、R28d≥2.0 MPa以及的沉缩率V28d≤15 %,将回归函数式(1)~式(4)导入MATLAB数学软件进行非线性规划分析,从而建立了铁矿全尾砂新型充填胶凝材料激发剂配比优化模型.通过求解该优化模型,可以获得满足上述约束条件下的优化配比及其相应的充填体抗压强度,见表 6.

| 表6 最优配比及其强度预测值 |

|

| 点击放大 |

4 结论

为了开发利用烧结脱硫灰渣制备铁矿全尾砂充填胶凝材料,采用对石人沟铁矿全尾砂、唐钢公司的水淬渣开展了制备烧结脱硫灰渣充填胶凝材料试验研究,获得以下结论:

1)利用唐钢公司优质的水淬渣作为潜在的活性材料,采用生石灰、半水石膏、芒硝和烧结脱硫灰渣等复合激发剂,可以制备满足铁矿山的全尾砂新型充填胶凝材料,并替代水泥,应用于铁矿山的阶段嗣后充填法采矿.

2)烧结脱硫灰渣含有亚硫酸钙和飞灰等不稳定矿物成分,因此作为矿渣微粉的复合激发剂掺量必须得到控制.以石人沟铁矿全尾砂作为充填骨料胶结充填体试验结果表明,烧结脱硫灰渣的掺量不大于10 %时,复合激发的新型充填胶凝材料胶结充填体强度,不低于相同条件下的32.5R早强水泥.

3)利用适量的烧结脱硫灰渣开发的全尾砂充填胶凝材料,由于不稳定的矿物成分影响,胶结充填体发生为膨胀.与相同条件下的32.5R早强水泥相比,充填体沉缩率小.因此充填采场接顶率高于32.5R早强水泥,有利于采场地压控制和采场稳定性维护.

| [1] | 关晓锋, 李如忠, 黄佳强, 等. 中国露天铁矿开采发展趋势展望[J]. 现代矿业, 2012(6): 53–55. |

| [2] | 国家发展改革委. 关于印发"十二五"资源综合利用指导意见和大宗固体废物综合利用实施方案的通知[J]. 政策法规, 2012, 5(1): 6–12. |

| [3] | 周爱民. 矿山废料胶结充填[M]. 北京: 冶金工业出版社 , 2010: 53. |

| [4] | 毛艳丽, 张东丽, 曲余玲. 半干法烧结烟气脱硫灰渣的资源化利用[J]. 鞍钢技术, 2011(4): 6–10. |

| [5] | 高谦, 张光存, 李茂辉, 等. 铁矿尾砂充填胶凝材料开发与脱硫灰利用研究分析[J]. 采矿技术, 2013, 13(3): 28–31. |

| [6] | 杨志强, 高谦, 董璐, 等. 基于脱硫灰渣的新型充填胶凝材料关键技术[J]. 采矿技术, 2013, 13(5): 20–27. |

| [7] | 梁宝瑞, 宋存义, 汪莉, 等. 利用烧结脱硫灰-高炉矿渣-水泥熟料制备胶凝材料[J]. 北京科技大学学报, 2013, 35(5): 559–666. |

| [8] | 魏微, 杨志强, 高谦. 全尾砂新型胶凝材料的胶结作用[J]. 建筑材料学报, 2013, 16(5): 881–887. |

| [9] | 魏微, 高谦. 改进的BP神经网络模型预测充填体强度[J]. 哈尔滨工业大学学报, 2013, 45(6): 90–95. |

2015, Vol. 6

2015, Vol. 6