| 重选金铅精矿回收金银工艺研究 |

2. 紫金矿业集团股份有限公司,福建 上杭 364200

2. Zijin Mining Group Co. Ltd., Shanghang 364200, China

近年来,易处理金矿资源日益稀缺,难处理金矿资源的开发利用越来越受到大家的关注.我国难处理金矿比较丰富,现已探明的金矿储量中,难处理金矿资源约占总储量的3/4,如何有效地处理难处理金矿是目前黄金生产期待解决的最主要难题[1-2].尤其是对于多金属复杂金矿,由于其矿石成分复杂,处理难度大,成本高等特点,对冶金处理回收金银工艺有一定程度上的挑战.对于难处理金矿的开发利用,国内外学者进行了大量研究,已经取得了一些研究进展.加压氧化[3-4]、生物氧化[5-8]、焙烧预处理[9-15]等工艺的应用,对难处理金矿有很好的处理效果[3-6].但对于不同的难处理金矿,只能采取特定的处理工艺,以符合经济效益和金矿石价值的双重标准.

本文以某重选金铅精矿为研究对象,研究回收金银的冶金工艺.以提高金银回收率,降低生产成本和体现金矿矿石价值.

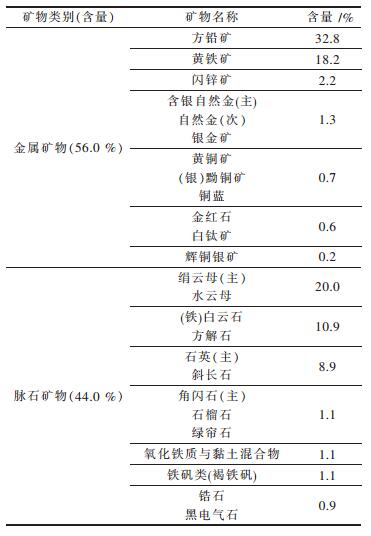

1 原料某重选金铅精矿样金属矿物和脉石矿物的含量相当,金属矿物中以方铅矿和黄铁矿为主.通过岩矿鉴定可知,金矿物以含银自然金为主,其次为自然金、银金矿,金矿物解离度约为82.3 %;方铅矿约85 %~90 %呈单体解离状态;黄铁矿约90 %呈单体解离状态;黄铜矿约80 %呈单体解离状态;闪锌矿约80 %呈单体解离状态,主要矿物组成见表 1所示,金铅精矿化学元素分析见表 2.

| 表1 主要矿物组成 |

|

| 点击放大 |

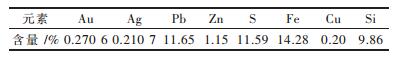

| 表2 金铅精矿化学元素 |

|

| 点击放大 |

金主要以独立的自然金、含银自然金和银金矿形式存在,此外,也有微量金以超显微金形式分散分布多数呈单体解离状,未解离金矿物与脉石矿物和方铅矿连生,呈简单镶嵌关系.银以含银自然金、银金矿和金银矿的形式存在,部分的银以独立矿物辉铜银矿的形式存在,而且多包含在方铅矿中.

金、银和铅含量较高,金含量达到0.270 6 %(2 706 g/t),银含量达到0.210 7 %(2 107 g/t),铅的含量为11.65 %.

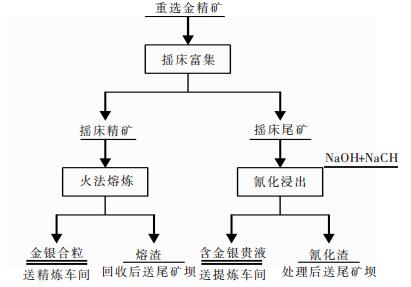

根据矿石特点,采取“摇床富集-精矿火法熔炼-尾矿氰化”的工艺,探索利用该工艺回收金和银的可行性,工艺流程如图 1所示.

|

| 图 1 工艺流程图 |

2 结果与讨论 2.1 摇床富集

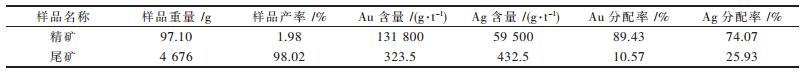

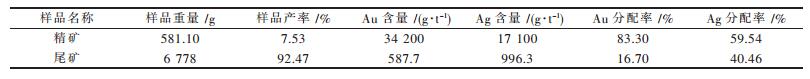

进行摇床富集试验的金精矿磨矿至粒度小于0.45 mm以下,筛分出粒度在大于0.2 mm小于0.45 mm之间的试验样和粒度在小于0.2 mm的试验样.2种粒度的试验样品分别进行摇床试验,试验结果见表 3和表 4.

| 表3 0.2~0.45 mm摇床研究结果 |

|

| 点击放大 |

| 表4 < 0.2mm的摇床研究结果 |

|

| 点击放大 |

粒径为0.2~0.45 mm金精矿摇床试验得到的精矿金和银含量分别为13.18 %和5.95 %,金和银的回收率分别为89.43 %和74.07 %;小于0.2 mm金精矿摇床试验得到的精矿金和银含量分别为3.42 %和1.71 %,金和银的回收率分别为83.30 %和59.54 %.

采用摇床富集的方法,对金和银的回收率较高根据该矿物的组成,大部分银和方铅矿伴生在一起,在实际生产中,对于小于0.2 mm金精矿,其方铅矿含量较高,摇床富集过程中,可以把最重的那部分矿采集为金精矿,把大部分的方铅矿作为铅银精矿,剩下的作为摇床尾矿.这样既可以提高金和银的回收率和富集率,又可以对金和银进行初步的分离.

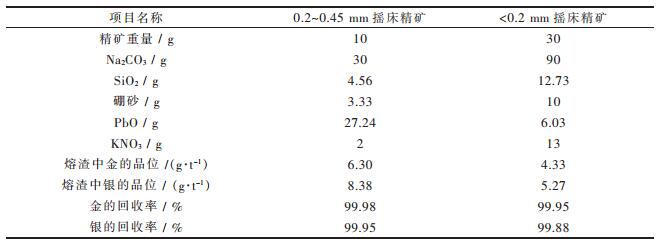

2.2 火法熔炼粒径为0.2~0.45 mm和小于0.2 mm金精矿经过摇床试验得到的精矿和各种熔剂按一定的比例混合均匀,在高温马弗炉中进行火法熔炼.熔炼步骤:850 ℃进炉,10 min升温到950 ℃,950 ℃保温10 min,再经过10 min升温到1 100 ℃,保温10 min,然后出炉,熔炼结果如表 5所示.

| 表5 摇床精矿火法熔炼结果 |

|

| 点击放大 |

从表 5中可以看出,粒径为0.2~0.45 mm和小于0.2 mm金精矿摇床试验得到的精矿经过火法熔炼,金和银的回收率高,渣中金品位分别降低到6.30 g/t和4.33 g/t,回收率分别达到99.98 %和99.95 %;渣中银品位分别降低到8.38 g/t和5.27 g/t,回收率分别达到99.95 %和99.88 %.

2.3 摇床尾矿氰化浸出粒径为0.2~0.45 mm和小于0.2 mm金精矿摇床试验得到的尾矿混合均匀,取分析样,送化学分析,测得金品位为604.9 g/t,银品位为760.5 g/t,铅含量为11.02 %.摇床尾矿进行氰化浸出条件试验.

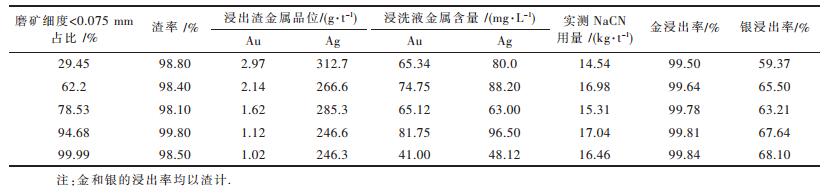

2.3.1 磨矿细度对氰化结果的影响试验条件:给矿量50 g,矿浆浓度20 %,pH值控制在10~11,控制NaCN浓度为5 ‰,搅拌浸出48 h,结果见表 6.

| 表6 磨矿细度试验结果 |

|

| 点击放大 |

由试验结果可得,不同磨矿细度对摇床尾矿氰化浸出影响不大,金和银的浸出率相近.出于经济成本考虑,选取小于0.075 mm占29.45 %即不磨矿的摇床尾矿进行后续的条件试验.

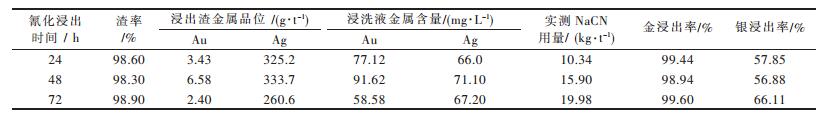

2.3.2 氰化时间对氰化结果的影响试验条件:小于0.075 mm占29.45 %(不磨)的摇床尾矿50 g,矿浆浓度20 %,pH值控制在10~11,控制NaCN浓度为5 ‰,结果见表 7.

| 表7 氰化时间试验结果 |

|

| 点击放大 |

从表 7中可以看出,摇床尾矿氰化24 h、48 h和72 h后,金和银的浸出率相近,因此,后续的条件试验中氰化时间选取24 h.

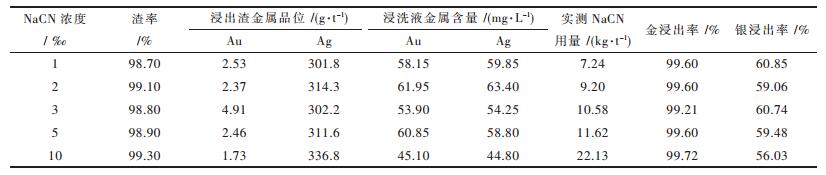

2.3.3 氰化钠浓度对氰化结果的影响试验条件:小于0.075 mm占29.45 %(不磨)摇床的尾矿50 g,矿浆浓度20 %,pH值控制在10~11,搅拌浸出24 h,结果见表 8.

| 表8 氰化钠浓度试验结果 |

|

| 点击放大 |

由试验结果可得,控制NaCN浓度1 ‰和2 ‰、3 ‰、5 ‰、1 %,金和银的浸出率相近,因此以后的条件试验中控制NaCN浓度1 ‰.

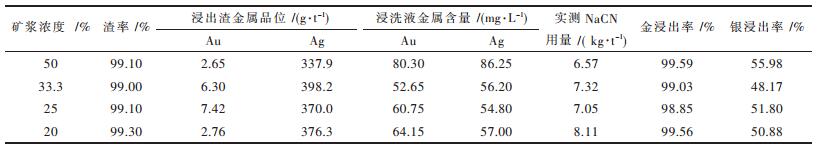

2.3.4 矿浆浓度对氰化结果的影响试验条件:小于0.075 mm占29.45 %(不磨)摇床的尾矿50 g,pH值控制在10~11,控制NaCN浓度为1 ‰,搅拌浸出24 h,结果见表 9.

| 表9 矿浆浓度试验结果 |

|

| 点击放大 |

试验结果表明矿浆浓度对金和银的浸出率影响不大,考虑成本和工艺因素,选定矿浆浓度50 %.

2.3.5 综合条件试验试验条件:小于0.075mm占29.45 %(不磨)摇床的尾矿100 g,pH值控制在10~11,控制NaCN浓度为1 ‰,矿浆浓度为50 %,搅拌浸出24 h,结果见表 10.

| 表10 综合条件试验结果 |

|

| 点击放大 |

摇床尾矿不经磨矿直接氰化,pH值控制在10~11,控制NaCN浓度为1 ‰,矿浆浓度为50 %,搅拌浸出24 h,渣中金和银的品位分别降低到6.33 g/t和339.6 g/t,金和银的浸出率分别达到98.97 %和55.94 %,NaCN耗量为6.03 kg/t.

3 结论“摇床-精矿火法熔炼-尾矿氰化”的工艺是可以有效回收金铅精矿中的金和银.

粒径为0.2~0.45 mm金精矿摇床试验得到的精矿金和银含量分别为13.18 %和5.95 %,金和银的回收率分别为89.43 %和74.07 %;小于0.2 mm金精矿摇床试验得到的精矿金和银含量分别为3.42 %和1.71 %,金和银的回收率分别为83.30 %和59.54 %.

粒径为0.2~0.45 mm和小于0.2mm金精矿摇床试验得到的精矿经过火法熔炼,金和银的回收率高,渣中金品位分别降低到6.30 g/t和4.33 g/t,回收率分别达到99.98 %和99.95 %;渣中银品位分别降低到8.38 g/t和5.27 g/t,回收率分别达到99.95 %和99.88 %.

摇床尾矿不经磨矿直接氰化,pH值控制在10~11,控制NaCN浓度为1 ‰,矿浆浓度为50 %,搅拌浸出24 h,渣中金和银的品位分别降低到6.33 g/t和339.6 g/t,金和银的浸出率分别达到98.97 %和55.94 %,NaCN耗量为6.03 kg/t.

| [1] | 薛光, 任文生. 我国金精矿焙烧-氰化浸金工艺的发展[J]. 中国有色冶金, 2007, 3(6): 44–48. |

| [2] | 简椿林. 某复杂金精矿的金银提取工艺研究[J]. 黄金, 2014, 35(2): 47–49. |

| [3] | 金创石, 张廷安. 难处理金矿的加压氧化-氯化浸出试验[J]. 东北大学学报, 2011, 32(6): 826–830. |

| [4] | 谭希发. 难处理金矿的热压氧化预处理技术[J]. 有色金属(冶炼部分), 2012(9): 38–43. |

| [5] | 刘志楼, 杨天足. 难处理金矿的处理现状[J]. 贵金属, 2014, 35(1): 79–83. |

| [6] | 朱军, 刘苏宁. 难处理金矿浸出技术的现状与研究[J]. 矿业工程, 2010, 8(1): 35–37. |

| [7] |

Samusev A L, Minenko V G. Productivity of chemical-electrochemical gold leaching from rebellious ore[J].

Journal of Mining Science, 2014, 50(1): 171–175. DOI: 10.1134/S1062739114010232. |

| [8] |

Gagliardi F M, CashionMössbauer J D. Analysis of BIOX treatment of oresat Wiluna gold mine, Western Australia[J].

Hyperfine Interact, 2013(218): 95–99. |

| [9] | 王瑞祥, 曾斌, 余攀, 等. 多金属金矿氢氧化钠焙烧热力学研究[J]. 有色金属科学与工程, 2013, 4(3): 9–13. |

| [10] | 薛光, 于永江, 任文生. 金精矿焙烧氰化工艺中新型调整剂的研究[J]. 中国有色冶金, 2006(1): 36–38. |

| [11] | 薛光, 于永江. 提高含砷铜金精矿焙烧-氰化工艺金、银、铜回收率的试验研究[J]. 黄金, 2005, 26(5): 34–37. |

| [12] | 刘万灵. 缺氧磁化焙烧技术用于处理硫砷金精矿[J]. 黄金, 2000, 21(12): 26–28. |

| [13] |

Gbadago J K, Faanhof A, Schandorf C, et al. Effectiveness of neutralization process in reducing heavy metals concentrations in discharged sludge from the treatment of sulphide ore for gold using instrumental neutron activation analysis[J].

Journal of Radioanalytical and Nuclear Chemistry, 2011, 289(3): 699–708. DOI: 10.1007/s10967-011-1205-9. |

| [14] |

Dampare SB, Ameyaw Y, Adotey D K, et al. Seasonal trend of potentially toxic trace elements in soils supporting medicinal plants in the eastern region of Ghana[J].

Water Air Soil Pollut, 2006, 169: 185–206. DOI: 10.1007/s11270-006-2381-z. |

| [15] |

Hong R F, Ming G Z, Yi H X, et al. Ore-forming fluids associated with granite-hosted gold mineralization at the Sanshandao deposit, Jiaodong gold province, China[J].

Mineralium Deposita, 2003, 38(6): 739–750. DOI: 10.1007/s00126-003-0368-x. |

2014, Vol. 5

2014, Vol. 5