| 废旧镍氢电池负极高温热浸镍钴工艺研究 |

2. 江西省地质调查研究院,南昌 330000

2. Geological Survey of Jiangxi Province, Nanchang 33000, China

随着镍氢电池迅速发展和人们对电池的广泛使用,其寿命终结后的处置成为一个亟待解决的问题,尤其是20世纪90年代以来用于移动领域的Ni/MH电池已达报废高峰期,最近十几年来,废弃镍氢电池的回收研究一直成为热点[1-2].废旧镍氢电池负极材料同其正极一样,含有丰富的Ni、Co元素,此外,负极也还含有丰富的稀土.夏李斌等[3]对废旧镍氢电池正极材料的浸出实验条件做了报道,找到了相关条件的影响程度和适宜的浸出条件,结合玉荣华,行卫东等[4-5]的研究成果,确定了浸出温度和硫酸初始浓度2个因素对浸出的影响较小.根据前期试验结果,此次选定试验温度90 ℃、硫酸初始浓度2 mol/L为不变因素,考察氧化剂用量、液固比(体积与质量比)、时间等因素对镍钴浸出的影响.

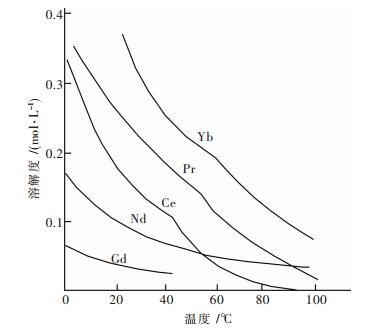

1 理论依据根据镍钴及稀土金属在硫酸溶剂中的溶解理论[6],镍钴的溶解度随温度的升高而升高,而稀土元素在硫酸中的溶解度随温度的升高而降低,如图 1所示,因此负极在硫酸溶解时,只要保持较高的温度,就能控制镍钴充分浸出而稀土尽可能不浸出,达到最大程度浸出镍钴和较好的稀土分离效果.

|

| 图 1 部分稀土元素在硫酸介质中溶解度随温度的变化 |

2 实验 2.1 实验方案

称取一定的负极材料,用剪刀将其剪成小块后,固定浸出液硫酸的初始浓度为2 mol/L,温度设为90 ℃,逐个对液固比、氧化剂用量、浸出时间等进行单因素试验,找出各单因素的最优水平,最后进行综合验证实验.

2.2 分析方法浸出前后分别测出溶液中的镍、钴、稀土含量,分别考察相应金属的回收率.Ni2+的检测使用紫脲酸铵络合滴定法,Co2+的检测使用亚硝基红盐分光光度法,稀土离子用GB/T 12690.12-2003《偶氮胂Ⅲ分光光度法》进行检测.

2.3 实验原料及试剂固体负极,H2SO4,H2O2.经检测,固体负极成分含量为:Ni:48.58 %,Co:6.74 %,Nd:12.23 %,La:7.14 %,Ce:7.09 %.

2.4 分析设备及实验仪器实验仪器:电子天平、锥形瓶、量筒、烧杯、玻璃棒、恒温热水器、真空抽滤器.

分析检测设备:722光栅分光光度计、ⅡXSP型ICP分析仪.

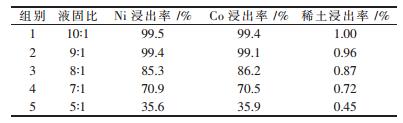

3 实验结果与分析 3.1 液固比影响根据正极浸出的结果,结合廖春发和周雍茂等的研究结果[7-8],因负极的浸出原理与正极相同,只是多了稀土的干扰浸出,故本实验中仍假设对体系影响程度最大的因素为液固比,而后再进行试验验证.具体操作如下:称取负极废料5 g,在“氧化剂加入量0.4 g/mL,温度90 ℃,H2SO4浓度2 mol/L”等条件固定后进行试验,测定不同的液固比下进行到20 min时,相关数据见表 1.

| 表1 不同液固比对浸出率的影响 |

|

| 点击放大 |

由表 1中得知,在负极浸出时,验证了液固比这一重要影响因素的假设,尤其是从第3组开始,镍钴和稀土的浸出率随着液固比比值减小而急剧降低,这是因为随着液固比比值减小,硫酸总体量越小,当在9:1比值以下时,基本不能满足镍钴浸出所需的硫酸量,反应不完全进行[9-10].若将所有金属浸出时反应价态均视为二价,按照成分比值大致取所有金属的平均分子量,由反应式(1)计算得之,理论的液固比也应在8~10之间,再综合考虑成本,试验选用9:1较为适应.

| $ {{\text{M}}^{2+}}+{{\text{H}}_{2}}\text{S}{{\text{O}}_{4}}\to \text{MS}{{\text{O}}_{4}}+2{{\text{H}}^{+}} $ | (1) |

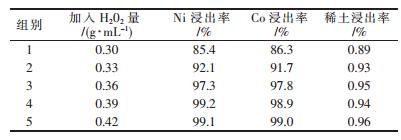

在前文硫酸浸出正极的过程中,得到了较为适宜的氧化剂用量为0.36 mL/g,再根据夏允和詹玉巍等的试验结果[11-12],在本实验中也以0.36 mL/g为中心,以0.03为单位上下取值来考察氧化剂用量对浸出率的影响.具体操作如下:称取负极废料5 g,固定9:1的液固比、设定恒温90 ℃、浸出液H2SO4浓度为2 mol/L,测定不同氧化剂用量下进行到90 min时镍钴和稀土的浸出率,实验数据见表 2.

| 表2 不同氧化剂加入量对浸出率的影响 |

|

| 点击放大 |

由表 2得知,同正极浸出一样,氧化剂的用量对实验的影响尤其是对镍钴浸出的影响非常大.这是因为实验中氧化剂的作用是将金属离子的价态提高,三价镍钴比二价时更容易溶解在硫酸中[13],所以镍钴的浸出率随氧化剂的增大而升高;而稀土离子由于在高温下的浸出量少,再加上金属La离子其最外和次外层的电子结构,很难再进行价态改变[14],所以其浸出率变化不大.综上,本实验氧化剂的用量取0.39 mL/g较为适宜.

3.3 浸出时间影响与正极材料浸出不同,由于负极材料中含有稀土,因其在高温下硫酸中的溶解度小,必然存在大量不溶解,且负极中穿孔钢带微量溶解[15],所以负极浸出不能以完全浸出的时间作为实验终点,以上实验中,均采用20 min作为实验终点,但20 min是否就是最合适的时间?针对疑问,开展以下试验.

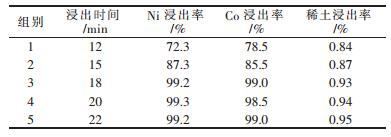

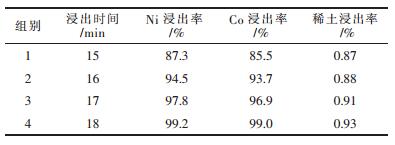

具体实验步骤如下:称取5 g负极废料,固定9:1的液固比,氧化剂加入量为0.39 g/mL,在90 ℃时用2 mol/L的H2SO4进行浸出试验,考察在不同时间下镍、钴及稀土浸出率的变化情况,实验数据见表 3.

| 表3 不同浸出时间对浸出率的影响 |

|

| 点击放大 |

由表 3得知,从第3组开始,无论是镍、钴,还是稀土的浸出率,其数据基本趋于稳定,说明反应时间应该小于等于18 min而大于15 min,为准确确定反应时间,再对16 min和17 min时的浸出情况进行测定,所得试验数据见表 4.

| 表4 不同浸出时间对浸出率的影响 |

|

| 点击放大 |

根据表 4,很显然得出反应最接近平衡终点的时间是18 min,故负极的高温镍钴浸出时间选择18 min为宜.

4 小结Ni/MH废旧电池负极用硫酸浸出,选用硫酸浓度为2 mol/L, 在90 ℃条件下进行高温热浸,其他最优的浸出条件为:液固比9:1、氧化剂的加入量0.39 mL/g、浸出时间18 min.在此条件下浸出,Ni的浸出率高达99.2 %,Co的浸出率达到99.0 %,而稀土的浸出率仅为0.93 %,得到了较纯的镍钴浸出液,达到了较为理想的浸出效果.

| [1] | 刘冰.从废弃镍氢电池中回收有价金属的研究[D].武汉:武汉理工大学, 2006. |

| [2] | 张彬, 罗本福, 谷晋川, 等. 废旧镍氢电池回收再利用研究[J]. 环境科学与技术, 2014, 37(1): 135–137. |

| [3] | 夏李斌, 罗俊, 田磊. 废旧镍氢电池正极浸出试验研究[J]. 江西有色金属, 2009, 8(3): 16–18. |

| [4] | 玉荣华, 高大明, 覃祚观. 用硫酸从镍氢电池负极板废料中浸出镍钴[J]. 广东化工, 2011, 38(7): 35–37. |

| [5] | 行卫东, 范兴祥, 董海钢, 等. 从废旧高温合金中浸出镍钴的实验研究[J]. 中南大学学报(自然科学版), 2014, 45(2): 361–364. |

| [6] | 吴炳乾. 稀土冶金学[M]. 北京: 冶金工业出版社 , 1993: 96-102. |

| [7] | 廖春发, 胡礼刚, 夏李斌. 从废镍氢电池负极浸出液中回收稀土[J]. 湿法冶金, 2011, 30(2): 152–154. |

| [8] | 周雍茂, 胡宝磊. 钴冰镍常压浸出工艺研究[J]. 有色金属(冶炼部分), 2012(8): 11–13. |

| [9] | 梅光军, 夏洋, 师伟, 等. 从废弃镍氢电池负极板中回收稀土金属[J]. 资源再生, 2009, 5(3): 26–28. |

| [10] | 田磊, 常抑抑, 李红超, 等. 从镍氢电池正极酸浸液中萃取分离镍钴[J]. 湿法冶金, 2011, 30(4): 320–322. |

| [11] | 夏允, 肖连生, 田吉英, 等. 废旧镍氢电池酸浸液中稀土的萃取研究[J]. 稀有金属与硬质合金, 2014, 42(1): 9–13. |

| [12] | 詹玉巍. 废镍氢电池正极极片活性物质的分离方法[J]. 工业科技, 2012, 41(5): 41–42. |

| [13] | 佘宗华, 刘健忠, 宁顺明. 从印尼含镍红土矿中浸出镍、钴工艺试验研究[J]. 湿法冶金, 2011, 30(2): 120–122. |

| [14] | 吴巍, 张洪林. 废镍氢电池中镍、钴和稀土金属回收工艺研究[J]. 稀有金属, 2010, 34(1): 79–84. |

| [15] | 汪云华, 董海刚, 范兴祥, 等. 两段硫酸化焙烧[J]. 有色金属(冶炼部分), 2012(2): 16–18. |

2014, Vol. 5

2014, Vol. 5