| 基于“同化性特征数”分析影响铁矿粉同化性的因素 |

铁矿粉的同化性能是指铁矿粉在高温下与CaO生成铁酸钙的难易程度,是衡量铁矿粉烧结性能的一个重要指标.铁矿粉的同化性能要处于适宜的范围内,过大与过小都会影响烧结矿的性能[1-6].以往的方法是使用“最低同化温度”[7-9]来衡量单种铁矿粉的同化性能,但此方法考虑用“最低同化温度”来衡量铁矿粉的同化性能显得过于片面,即只考虑了同化过程的始末状态,而未将同化的过程参数诸如同化时间等考虑在内;并且测定“最低同化温度”的实验过程比较繁琐,因此使用该方法的准确性与操作性较差.而采用“同化性特征数”[9]表征铁矿粉的同化性能的方法,用可视可移动设备全程观测记录铁矿粉的同化过程,并综合考虑了同化过程的全部参数,结合了烧结生产的实际温度,因而具有更高的准确性与操作性.

以往研究铁矿粉同化性的试验都没有配加炭,因此不能准确地模拟烧结的实际过程,得到的结果也缺乏可靠性.不同的铁矿粉同化性能各异,这与其自身理化特性有很大的关系,铁矿粉种类,所含化学成分的种类与数量,气孔率与烧损,乃至其微观组织结构都对其同化性能有着重要的影响.研究这些对铁矿粉同化性能的影响因素,确定哪些因素有利于提高同化性能,哪些降低同化性能,进而掌握它们影响铁矿粉同化性能的规律,并将这些因素定性定量分析,将有助于增强对铁矿粉同化性能本质的认识,从而为烧结配矿提供配矿依据.

本文即采用“同化性特征数”的方法,并将铁矿粉中配加一定量与粒径的炭粒,测定各铁矿粉的“同化性特征数”,并结合铁矿粉的理化性能分析了铁矿粉同化性能的影响因素,找出了其中的规律.

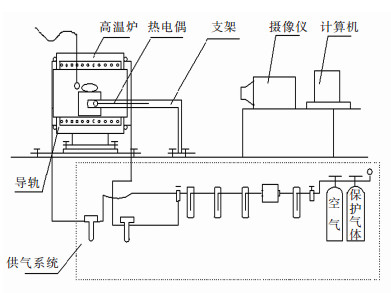

1 试验设备与方法试验采用卧式高温炉,其型号为SK1BYL,额定功率为6 kW.摄像及记录系统,压片机.试验装置示意图如图 1所示.

|

| 图 1 同化反应试验装置示意图 |

将铁矿粉和分析纯CaO试剂研磨成 < 147 μm的细粉状,干燥后待用;用电子天平分别称取0.8 g铁矿粉试样(配加4 %的0.3~0.6 mm炭粒)和2.0 g CaO试剂,在压片机上分别压制成直径8 mm×(5~6)mm的矿粉圆柱试样和直径25 mm×4 mm的CaO垫片试样.然后,将铁矿粉试样置于CaO垫片之上,放入高温炉内按设定的升温制度进行焙烧,对试样在升温过程中进行摄像的同时记录时间和温度,为了确保计算机采集系统和记录系统的稳定运行,摄像拍摄间隔设为3 s.

通过预备试验选择试验的升温制度为:室温~600 ℃,15 ℃/min;600~1 200 ℃,10 ℃/min;1 200 ℃以上,5 ℃/min.试验选取了10种矿粉,其主要成分如表 1所示.

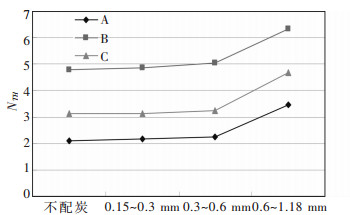

| 表1 铁矿粉的化学成分/% |

|

| 点击放大 |

2 “同化特征数”简介

较传统评价指标“最低同化温度”仅考虑终点参数,而忽略了铁矿粉同化反应的过程信息.本文所采用的“同化性特征数”是一种测量铁矿粉同化性的新方法,该特征数包含了铁矿粉同化反应的重要过程信息,即考虑了升温速率、同化反应时间、同化反应温度、同化反应速度,并且考虑到实际烧结生产中较高的烧结温度,因而定量给出了温度对同化反应速度的影响关系.可以更加客观、更加准确地区分出不同矿粉的同化性差异.

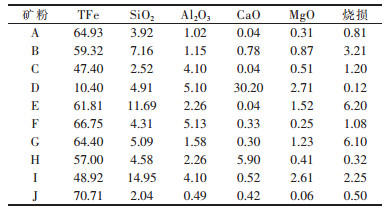

按上述实验方法进行试验,从试验中获得同化开始和结束的温度、同化时间和升温速率等参数,进而来表征铁矿粉的同化反应特性.同化起始点定义为铁矿粉试样与CaO试样接触面出现润湿角那一刻;同化终点定义为铁矿粉试样在CaO试样上方完全摊平且形态不再发生变化,图 2给出了铁矿粉试样在试验过程中的形态变化.

|

| 图 2 铁矿粉粉同化过程图 |

如图 2所示,D3铁矿粉试样与CaO试样接触面出现润湿角,定义为同化起始点,D4铁矿粉试样在CaO试样上方完全摊平且形态不再发生变化,定义为同化终点[10-12].

通过试验确定出铁矿粉试样与CaO同化反应过程的重要信息后,为了描述铁矿粉本身的同化性能,给出了同化反应参数R:

| $ R=\frac{\left( \frac{V}{t} \right)\left( \frac{T}{1\ 000} \right)}{H} $ | (1) |

式(1)中:R为同化反应参数,它的量纲为1;V为同化反应的量,%;t为同化反应时间,T为平均同化温度,即铁矿粉开始同化反应的温度到反应结束的温度的平均值(TD3+TD4)/2,℃;H为升温速率(指试验中在1 200℃以上的升温速率),℃/s.

同化反应参数包括了铁矿粉自身同化过程的信息及其影响因素.如同化反应的温度、速度、与同化的量和升温速度.式(1)中,同化反应的量与同化反应时间之比为自身同化反应速度,即:

| $ {{v}_{Z}}=\frac{V}{t} $ | (2) |

式(2)中:υZ为自身同化反应速度,1/t.

由于温度对同化反应速度影响较大,仅用铁矿粉自身同化反应参数不能比较不同铁矿粉同化性的差异,为了表示温度对同化反应速度的影响,需要建立温度对反应速度的关系.物理化学中范特霍夫规则认为:温度每升高10 K,反应速率会增加到原来的2~4倍[13].由于同化反应是在相对较低的高温下进行,所以取范特霍夫规则中温度变化引起的反应速率变化的值为2倍.烧结生产中的温度大部分认为在1 290 ℃,而铁矿粉同化反应温度会与之有一定的差别,以生产现场烧结温度作为比较的标准,对不同铁矿粉的自身同化反应速度进行修正,得到了既考虑温度变化对同化反应速度的影响,又考虑了实际生产中烧结温度的同化反应特征数,其计算公式如下:

| $ {{N}_{\text{TH}}}=\frac{{{v}_{R}}\left( \frac{T}{1\ 000} \right)}{H} $ | (3) |

式(3)中:NTH为同化反应特征数,其量纲为1;υR为修正的同化反应速度,其值为υZ×2n,n为同化温度与烧结温度比较所得,每大于10 ℃增加1,不足10 ℃的部分取分数,同化温度小于烧结温度取正值,大于烧结温度取负值;T为平均同化温度,℃;H为升温速率(指试验中在1 200℃以上的升温速率),℃/s.

同化反应参数的量纲为1,对式(1)进行量纲分析

| $ 1=\frac{t{{'}^{-1}}T'}{T''t'{{'}^{-1}}} $ |

可以写为

| $ 1=\frac{t{{'}^{-1}}c{{'}_{p}}T'}{c{{'}_{p}}T''t'{{'}^{-1}}}=\frac{t{{'}^{-1}}Q'}{Q''t'{{'}^{-1}}} $ |

其Q’和Q”可分别为同化反应所需的热量和外部提供的热量,t’和t”可分别为同化反应的时间和供热的时间.同化反应参数也表示了单位时间同化消耗的热量与单位时间供热的比值.同化反应特征数的量纲也为1,但还包含了铁矿粉自身同化反应温度与烧结生产温度相差对同化反应相对速度的影响.

如上所述,采用“同化性特征数”表征铁矿粉的同化性能的方法,用可视设备全程观测记录铁矿粉同化过程,并综合考虑了同化过程的全部参数,结合了烧结生产的实际温度,因而具有更高的准确性与操作性.

3 试验结果与分析 3.1 关于配炭粒径的讨论由于在烧结实际生产过程中,烧结混合料是需要配加燃料为烧结过程提供热量,并且配加的碳素在一定程度上影响着烧结过程的气氛与烧结料的还原性.而以往的研究铁矿粉同化性的试验都没有配加炭,因此不能准确地模拟烧结的实际过程,得到的结果也缺乏可靠性.本试验正是考虑到烧结配加燃料这个重要因素,拟在矿粉中配加一定量的炭粒,从而更好地贴近烧结实际过程.

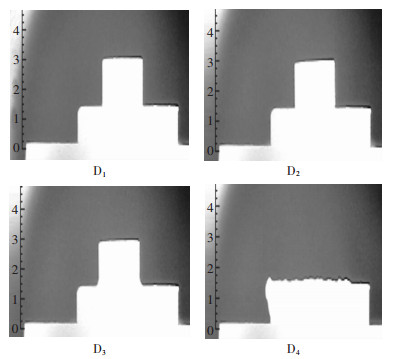

配加燃料的比例为3 %~4 %,本试验中配炭量为4 %.为了确定配加炭粒的合适粒径,现选择3种粒径(即0.15~0.3 mm,0.3~0.6 mm,0.6~1.18 mm)分别配加到矿粉A、B和C中,并与不配炭矿粉作对比,分别测定其同化性特征数如图 3所示.

|

| 图 3 不同配碳粒径对铁矿粉同化性特征数的影响 |

由图 3可见,通过配炭,铁矿粉的同化性特征数在一定程度上升高,并且随着配炭目数的增大,同化性特征数也随之增大.配加0.15~0.3 mm(50~100目)的炭粒时,同化性特征数增大并不明显,而配加0.6~1.18 mm(16~30目)的炭粒时,同化性特征数增大的幅度又过大.事实上,在烧结配料环节,粒径过小的燃料由于影响烧结料层透气性而被筛除,而粒径过大的燃料会导致烧结料层供热不均匀导致局部过熔也被筛除,因此试验选择配碳适宜粒径为0.3~0.6 mm(30~50目).

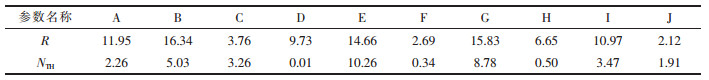

3.2 同化性特征数测量结果以上10种铁矿粉的同化性特征数(NTH)经测定记录在表 2中.

| 表2 10种铁矿粉同化性特征数 |

|

| 点击放大 |

由表 2可知,不同的铁矿粉同化反应参数R与同化性特征数NTH各不相同,甚至差别很大.其中矿粉E与G同化性特征数较大,分别为10.26与8.78;矿粉D、F和H同化性特征数很小,分别为0.01、0.34和0.50;其余矿粉同化性特征数居中.由烧结生产实践得知[14-15],若铁矿粉同化性能较差,则生成液相能力弱,使得烧结矿强度不足;若铁矿粉同化性过强,则容易生成过多液相,使得具有固结骨架作用的核矿石减少并造成烧结料层透气性恶化,从而影响烧结矿的质量和产量.

3.3 同化性能的影响因素通常,影响铁矿粉同化性能的因素有铁矿粉种类,矿粉化学成分,烧损以及铁矿粉微观形貌等,下面逐一分析.

3.3.1 铁矿粉种类不同种类的铁矿粉同化性差别很大,一般来说,褐铁矿的同化性能大于赤铁矿,赤铁矿的同化性能大于磁铁矿[16].褐铁矿同化性能最好是因为其具有多孔结构,烧结过程的化学反应具有良好的动力学条件.磁铁矿同化性能较差,是因为磁铁矿有Fe3O4构成,在烧结中,Fe3O4需要先氧化成Fe2O3才能与CaO发生反应.上述矿粉中,矿粉E,G由褐铁矿与赤铁矿构成,因此其同化性特征数很高,而矿粉D、F、J、H是磁铁矿,因此同化性特征数较低,矿粉A、B、C、I为赤铁矿,其同化特征数介于褐铁矿和磁铁矿之间.因此同化性特征数较低.

3.3.2 铁矿粉化学成分铁矿粉的化学成分中SiO2,Al2O3,MgO的含量对其同化性能的影响很大,现逐一分析如下.

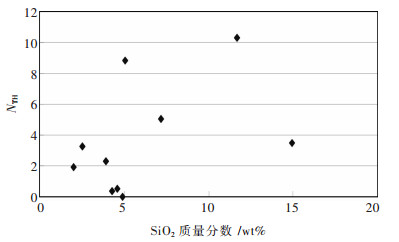

1)SiO2.SiO2的含量对于铁矿粉的同化性能的影响如图 4所示.在相同的碱度下,高SiO2的铁矿粉配加的CaO量大,因此可以生成更多的液相,对同化有促进作用.但铁矿粉中铁氧化物的数量远大于SiO2,铁氧化物与CaO的反应是主要的同化反应,因此SiO2的含量对于铁矿粉的同化性能的影响很有限[16],因此在图 4中,二者无明显规律.

|

| 图 4 SiO2的含量对铁矿粉NTH值的影响 |

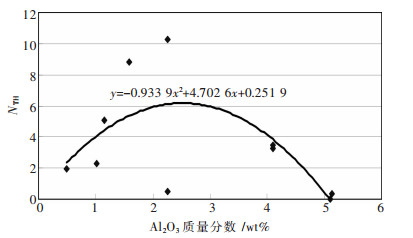

2)Al2O3.Al2O3含量对铁矿粉同化性特征数的影响如图 5所示,由图 5可见,铁矿粉NTH值随着Al2O3的升高呈先增高后降低的趋势,以Al2O3含量为自变量,NTH值为因变量,可得到趋势线方程为

|

| 图 5 Al2O3的含量对铁矿粉NTH值的影响 |

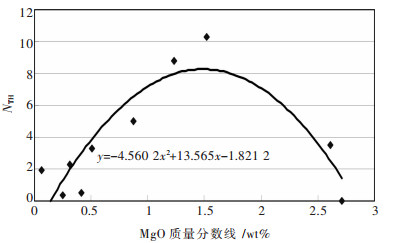

3)MgO.MgO含量对铁矿粉同化性特征数的影响如图 6所示.

|

| 图 6 MgO的含量对铁矿粉NTH值的影响 |

由图 6可见,铁矿粉NTH值随着MgO的升高呈先增高后降低的趋势,以MgO含量为自变量,NTH值为因变量,可得到趋势线方程为

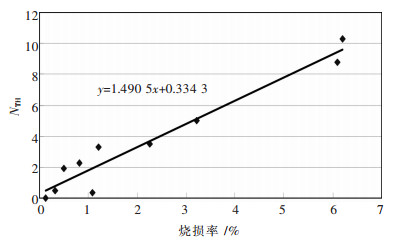

烧损指铁矿粉在烧结过程中水分的蒸发、结晶水的逸出和氧化物的分解等,导致矿石重量损失,有时也会因为矿物的氧化而导致质量的增加.以减少为正值,以增加为负值.经试验发现,铁矿粉的烧损与其气孔率有着正相关关系.气孔率较大时,烧结同化反应的反应界面大,因此对同化性有促进作用;另外,其结晶水含量往往也较大,当结晶水分解挥发后,留下更多的气孔和裂纹会进一步增强其同化性能. 图 7为10种矿粉的烧损率与其同化性特征数的变化曲线,以烧损率为自变量,NTH值为因变量,可得趋势线方程为

|

| 图 7 10种矿粉的烧损率与NTH值的关系曲线 |

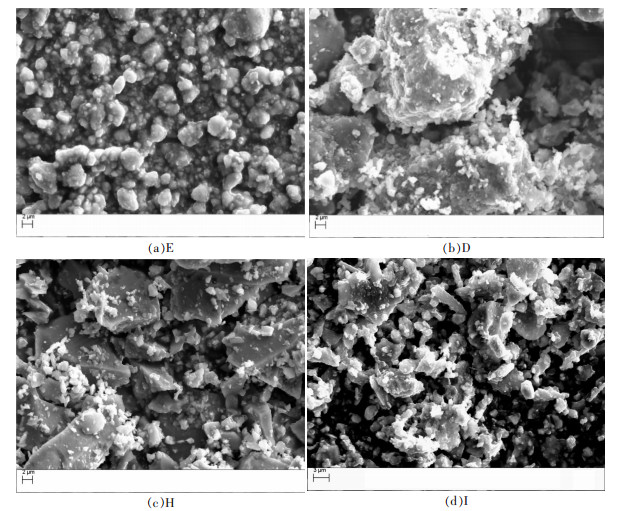

3.3.4 铁矿粉微观形貌

铁矿粉的微观形貌是影响其自身同化性能的重要因素,其微观形貌的不同,决定了其烧结微观反应的动力学条件,从而很大程度地影响着同化性能.一般来说,晶粒细小,且呈疏松豆状的微观结构反应比表面积大,反应物与生成物的传输动力学条件良好,因为同化性较强;微观结构致密,且呈大块状的微观结构同化性相应较小.以下给出了4种矿粉的微观结构图.

如图 8所示,矿粉E微观结构呈疏松小豆状,故其同化性特征数很大,为10.26,矿粉D与矿粉H皆为致密大块状,因此其同化性特征数很小,为0.01与0.5,而矿粉I为疏松小颗粒与致密大块的结合体,故其同化性特征数居中,为3.57.

|

| 图 8 4种矿粉的微观形貌 |

4 结论

1)采用“同化性特征数”表征铁矿粉的同化性能的方法,综合考虑了同化过程的全部参数,并结合了烧结生产的实际温度,因而具有更高的准确性与操作性.通过配炭,在铁矿粉中加入4 %的0.3~0.6 mm(30~50目)的景德焦炭,使得试验气氛环境更加贴近烧结实际,所得结果也更加准确.

2)不同种类的铁矿粉同化性差别很大,一般来说,褐铁矿的同化性能大于赤铁矿,赤铁矿的同化性能大于磁铁矿.

3)铁矿粉的化学成分中SiO2,Al2O3,MgO的含量对其同化性能的影响很大,铁矿粉同化性能随着3种成分的增多均呈现先增大后减小的趋势,可见,3种成分含量适宜时铁矿粉同化性强.

4)铁矿粉的烧损与其同化性能有着正相关关系,烧损大时同化性强,烧损小时同化性弱.

5)铁矿粉的微观形貌是影响其自身同化性能的重要因素,一般地,铁矿粉微观形貌为疏松豆状组织时同化性较强,为致密块状组织时同化性较弱.

| [1] | 金明芳, 朱道飞, 郑忠, 等. 铁矿石粉矿成分对烧结强度的影响[J]. 东北大学学报(自然科学版), 2009, 30(1): 86–89. |

| [2] | 姜鑫, 吴刚生, 沈峰满, 等. MgO对烧结矿软熔性能的影响[J]. 东北大学学报(自然科学版), 2006, 27(12): 1358–1161. |

| [3] |

Kasai E. Preface to the special issue on'recent progress of the research on the iron ore agglomeration'[J].

ISIJ International, 2005, 45(4): 413–418. DOI: 10.2355/isijinternational.45.413. |

| [4] |

Loo C E. A perspective of goethitic ore sintering fundamentals[J].

ISIJ International, 2005, 45(4): 436–441. DOI: 10.2355/isijinternational.45.436. |

| [5] | Pei Y D, Zhao Z X, Ban L L, et al. Determination of initial melting temperature and ending solidifying temperature of liquid phase during sintering process[C] // CAMP-ISIJ, 2011 (24): 226. |

| [6] |

Goldring D C, Fray T A T. Characterisation of iron ores for production of high quality sinter[J].

Ironmaking and Steelmaking, 1989, 16(2): 83. |

| [7] | 吴胜利, 刘宇, 杜建新, 等. 铁矿粉与CaO同化能力的试验研究[J]. 北京科技大学学报, 2002, 24(3): 258. |

| [8] | 王崇茂, 吴铿, 赵勇, 等. 用模糊数学建立铁矿粉评价体系的方法研究[J]. 烧结球团, 2012, 37(5): 1–4. |

| [9] | 尚策, 周明顺, 翟立委, 等. 鞍钢铁矿石烧结基础性能研究[J]. 东北大学学报(自然科学版), 2009, 30(8): 1139–1142. |

| [10] | 李光森, 金明芳, 魏国, 等. 含氟烧结矿粘结相润湿性研究[J]. 钢铁(自然科学版), 2007, 42(8): 12–16. |

| [11] | 吴铿, 王梦, 赵勇, 等. 测定铁矿粉同化特性新方法的探索[J]. 东北大学学报(自然科学版), 2013, 7(5): 961–965. |

| [12] | 黄诚, 宋波, 毛璟红, 等. 非均质形核润湿角数学模型研究[J]. 中国科学E辑, 2004, 34(7): 737–742. |

| [13] | 焦让杰. 关于范特霍夫规则的讨论[J]. 北京林业大学学报, 1987, 9(4): 413–416. |

| [14] | 金明芳, 李光森, 姜鑫, 等. 影响烧结过程最初液相形成的因素[J]. 节能, 2008(4): 7–9. |

| [15] | 裴元东, 赵志星, 赵勇.扬地粉高配比烧结试验研究//第5届中国金属学会青年学术年会论文集[C].北京:中国金属学会, 2010: 17-23. |

| [16] | 闫丽娟, 吴胜利, 尤龙, 等. 各种铁矿粉的同化性及其互补配矿方法[J]. 北京科技大学学报, 2010, 3(3): 298–306. |

2014, Vol. 5

2014, Vol. 5