| 从冶炼渣选铜尾矿中综合回收铁新工艺研究 |

2. 中国瑞林工程技术有限公司,南昌 331300

2. China Nerin Engineering Co. Ltd., Nanchang 330030, China

火法冶炼过程中,每生产1 t铜将产生2~3 t的铜冶炼渣[1-2].由于冶炼渣中还含有较高品位铜、铁资源,一直是国内外研究的热点[3-5].秦庆伟等[6]采用了常规选矿和火法贫化工艺对反射炉水淬渣进行了铜回收技术探索.陈江安等[7]采用新型活化剂LH-1浮选回收转炉渣中铜,能使铜精矿品位达到23.76 %,回收率为52.14 %.杨威等[8]采用磷酸乙二胺作活化剂,Y89和丁胺黑药混合,并添加烷基羟肟酸作捕收剂,经一粗一扫两精流程,获得铜精矿品位为11.52 %,回收率达59.89 %.王红玉等[9]采用深度还原-磁选工艺对铜渣中铁进行了回收研究,在褐煤用量为20 %、氧化钙用量为8.9 %时,可获得铁品位为93.64 %、回收率为88.08 %的优质磁选铁粉.赵凯等[10]采用配碳还原和熔融造渣方法回收铜渣中铁和铜,在1 450 ℃条件下,CaO加入量约30 %时,铁和铜的回收率分别达到93.85 %和92.73 %.李磊等[11]进行了铜渣熔融还原炼铁研究,在惰性气氛下,碱度1.6,保温温度1 575 ℃,保温时间30 min,CaF2为10 %条件下,铜渣中铁回收率为89.28 %.杨慧芬等[12]以褐煤为还原剂,采用直接还原-磁选方法对水淬铜渣进行回收铁研究,当铜渣、褐煤和CaO质量比为100:30:10,还原温度为1 250 ℃时,可获得铁品位为92.05 %、回收率为81.01 %的直接还原铁粉.

从铜冶炼渣中回收铜的技术非常成熟,铜渣选铜尾矿含铜降至0.3 %以下[13-15].但铁采用常规磁选工艺时,铁精矿品位及回收率均较低,采用焙烧磁选、直接还原磁选等方法回收时能耗很高,选矿成本较高,环境污染大[16-18].本文利用冶炼渣中含铁矿物的磁性和高比重特性,探讨了从铜渣选铜尾矿中回收铁精矿和选煤重介质的选矿试验方法.

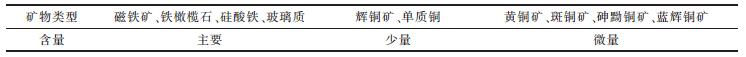

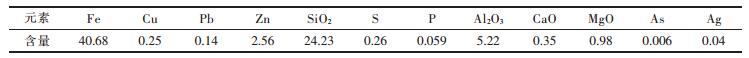

1 实验 1.1 试验原料试验原矿取自贵溪冶炼厂铜冶炼渣经浮选回收铜后的尾矿.该尾矿主要矿物为铁橄榄石和磁铁矿,如表 1所示,尾矿化学多元素分析结果见表 2,主要回收元素为Fe,含量高达40.68 %,如表 1所示.由于Fe主要以铁橄榄石、磁铁矿、硅酸铁的形式存在,且嵌布粒度极细,严重影响了最终铁精矿的品位,铁的高效综合利用难度大.

| 表1 尾矿主要矿物组成 |

|

| 点击放大 |

| 表2 尾矿化学多元素分析结果/% |

|

| 点击放大 |

1.2 试验方法

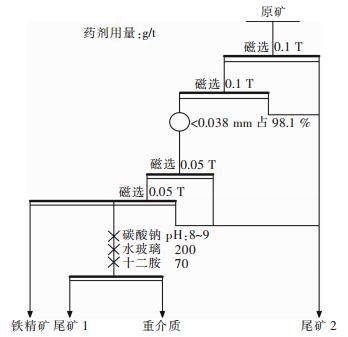

铜渣选铜后尾矿中Fe的回收,主要采用磁选抛尾的方法.即采用磁选-再磨-磁选先回收一部分合格铁精矿,另一部分铁精矿通过反浮选脱硅制取选煤用重介质,研发一种新型重介质.其试验流程及其工艺条件如图 1所示.

|

| 图 1 试验原则流程图 |

2 结果与讨论 2.1 铁粗精矿再磨细度试验

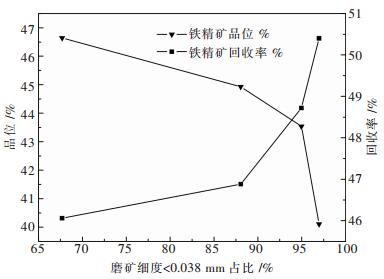

铜渣选铜尾矿中Fe大部分以铁橄榄石、石榴子石形式存在,经0.1 T磁选后难于获得合格铁精矿.为提高铁精矿品位,使Fe矿物更充分单体解离,试验进行了铁粗精矿再磨细度试验,试验结果如图 2所示.

|

| 图 2 铁精矿再磨细度试验结果 |

由图 2可知,随着磨矿细度的增加,铁精矿品位逐渐升高,但回收率逐渐降低.当再磨细度为 < 0.038 mm占98.1 %时,经场强为0.08 T磁选能获得产率为36.21 %,品位为50.40 %,回收率为40.11 %的铁精矿.

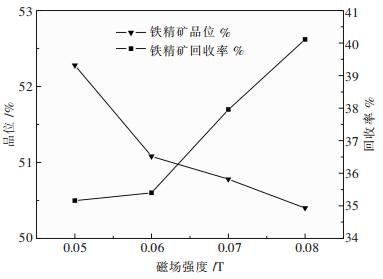

2.2 再磨后精选磁场强度试验为继续探索铁精矿品位是否能达到51 %,对再磨后精选时的磁场强度进行了条件试验,试验结果如图 3所示.

|

| 图 3 铁精矿磁场强度试验结果 |

由图 3可知,当精选时的磁场强度逐渐降低时,精矿品位逐渐升高,回收率逐渐降低.当精选磁场强度降至0.05 T,此时铁精矿产率为28.79 %,含铁品位为52.28 %,回收率为35.12 %.

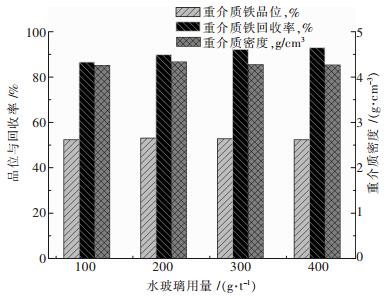

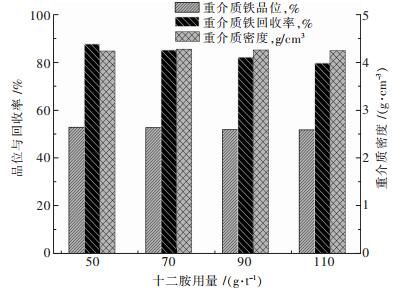

2.3 从铁精矿中制取选煤用重介质试验再磨精选后获得的铁精矿,由于其密度达不到4.3 g/cm3,不符合选煤用重介质质量标准.经显微镜下查定,发现铁精矿中还含有一定量的硅酸盐矿物,需要通过反浮选进一步脱硅.铁矿脱硅反浮选常用水玻璃作为分散剂及抑制剂,以十二胺作为捕收剂.水玻璃用量试验结果如图 4所示,十二胺用量试验结果如图 5所示.

|

| 图 4 反浮选脱硅水玻璃用量试验结果 |

|

| 图 5 反浮选脱硅捕收剂用量试验结果 |

由图 4可知,随着水玻璃用量的增加,重介质铁品位是先升高再降低,回收率却一直增加.当水玻璃用量为200 g/t时,获得选煤重介质比重最大,且回收率也较好,综合考虑这2项指标,选择水玻璃用量为200 g/t.

从图 5可以看出,捕收剂十二胺用量对选煤重介质的影响有限.相比较而言,当十二胺用量为70 g/t时,获得选煤用重介质的比重和回收率综合指标较好,此时其密度达到4.34 g/cm3,回收率为85.23 %.

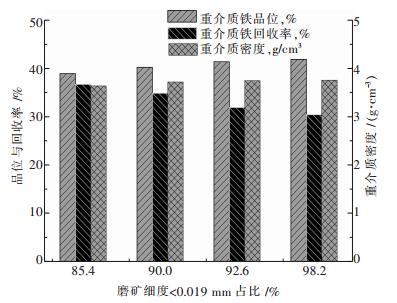

2.4 从选铁尾矿中提取选煤用重介质试验为了考查是否能从选铁尾矿中提取选煤用重介质,采用0.2 T磁选进行磁性产品回收试验,其Fe品位、回收率分别达到38.24 %和25.57 %,但密度只有3.58 g/cm3,达不到重介质要求.因此探索了“选铁尾矿→磁选→再磨→磁选→重介质”流程中磨矿细度试验.试验结果如图 6所示.

|

| 图 6 选铁尾矿再磨再选试验结果 |

由图 6可以看出,用选铁后尾矿作选煤重介质的给料,重介质磁性产品密度也只有3.76 g/cm3左右,远远达不到重介质所需密度≥4.3 g/cm3的要求,且其对原矿产率只有4.72 %.此外,再磨细度达到 < 0.019 mm占90 %以上,经济上也不合算.因此,选煤用重介质产品只能从铁精矿中反浮选脱硅提取.选铁后尾矿可以继续以铁质校正剂综合利用.

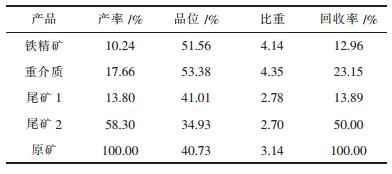

2.5 全流程试验在上述粗选、再磨再选和反浮选脱硅等最优条件下进行了全流程试验,如图 1所示,其试验结果如表 3所示.

| 表3 全流程试验结果 |

|

| 点击放大 |

3 结论

1) 铜渣选铜后尾矿中的Fe,含量高达40.68 %,主要以铁橄榄石、硅酸铁的形式存在,嵌布粒度极细,严重影响了最终铁精矿的品位,铁的高效综合利用难度大.

2) 试验采用“磁选粗选→再磨→磁选精选→反浮选”工艺选铁,可获得合格铁精矿的产率为10.24 %,铁品位为51.56 %;选煤用重介质的产率为17.66 %,铁品位为53.38 %,密度为4.35 g/cm3的技术指标.

3) 本工艺是铜冶炼渣中铁综合利用的一种新途径和新方法,可以为企业创造可观的经济效益,对其它二次资源综合利用具有很好的借鉴作用.

| [1] | 赵凯, 程相利, 齐渊洪, 等. 水淬铜渣的矿物学特征及其铁硅分离[J]. 过程工程学报, 2012, 12(1): 38–43. |

| [2] | 胡建杭, 王华, 刘慧利, 等. 铜渣在不同煅烧温度的晶相结构[J]. 湖南科技大学学报, 2011, 2(1): 97–100. |

| [3] | 曾军龙, 肖坤明. 分散剂用于炉渣中回收铁的研究[J]. 有色金属科学与工程, 2011, 2(6): 71–73. |

| [4] | 李博, 王华, 胡建杭, 等. 从铜渣中回收有价金属技术的研究进展[J]. 矿冶, 2009, 18(10): 44–48. |

| [5] |

Alter H. The composition and environmental hazard of copper slag in the context of the Basel convention[J].

Resources Conservation and Recycling, 2005, 43(4): 353–360. DOI: 10.1016/j.resconrec.2004.05.005. |

| [6] | 秦庆伟, 张丽琴, 黄自力, 等. 反射炉炼铜渣回收铜技术探索[J]. 过程工程学报, 2009, 9(1): 14–18. |

| [7] | 陈江安, 龚恩民, 李晓波, 等. 江西贵溪铜冶炼厂转炉渣选矿工艺研究[J]. 江西理工大学学报, 2010, 31(3): 19–21. |

| [8] | 杨威, 刘有才, 符剑刚, 等. 某高结合率氧化铜渣的浮选试验研究[J]. 矿冶工程, 2011, 31(3): 52–58. |

| [9] | 王红玉, 李克庆, 倪文, 等. 某高铁二次铜渣深度还原--磁选试验研究[J]. 金属矿山, 2012(11): 141–144. |

| [10] | 赵凯, 程相利, 齐渊洪, 等. 配碳还原回收铜渣中铁、铜的影响因素探讨[J]. 环境工程, 2012, 30(2): 76–79. |

| [11] | 李磊, 胡建杭, 王华. 铜渣熔融还原炼铁过程研究[J]. 过程工程学报, 2011, 11(1): 65–70. |

| [12] | 杨慧芬, 景丽丽, 党春阁. 铜渣中铁组分的直接还原与磁选回收[J]. 中国有色金属学报, 2011, 21(5): 1165–1170. |

| [13] | 雷存友, 吴彩斌, 余浔. 铜冶炼炉渣综合利用技术的研究与探[J]. 有色冶金设计与研究, 2014, 35(1): 1–4. |

| [14] | 余浔, 雷存友. 贵溪冶炼厂二期转炉渣选矿工艺设计[J]. 有色冶金设计与研究, 2000, 21(4): 26–31. |

| [15] | 叶雪均, 秦华伟, 杨俊彦, 等. 从某混合铜渣中回收铜铁的试验研究[J]. 矿业研究与开发, 2013, 33(3): 46–49. |

| [16] | 李磊, 王华, 胡建杭, 等. 铜渣综合利用的研究进展[J]. 冶金能源, 2009, 28(1): 44–48. |

| [17] | 王冲, 郑敏, 王华, 等. 柴油在氮气存在条件下还原铜渣中磁性铁的模拟[J]. 化工进展, 2014, 33(5): 1101–1107. |

| [18] | 李磊, 胡建杭, 王华. 铜渣熔融还原炼铁过程反应热力学分析[J]. 材料导报B:研究篇, 2011, 25(7): 114–117. |

2014, Vol. 5

2014, Vol. 5