| 印尼进口某难选铁铜硫多金属矿综合回收研究 |

铜是我国紧缺的有色金属,75 %以上的铜原料依赖进口,因此,充分利用好铜资源意义重大.随着硫化铜矿资源的不断开采,贫、细、杂问题越来越严重,常规的浮选药剂难以得到理想的效果[1-2].印尼进口某难选铁、铜、硫多金属矿,含有黄铜矿、磁铁矿、铜蓝、黄铁矿,因氧化严重,铜铁分离困难,生产上一直无法有效地回收铜,铜精矿铜品位仅11 %,铁精矿含硫严重超标.通过对矿石性质研究,分选试验研究,开发了浮选-磁选联合工艺流程,浮选中使用新型抑制剂HT进行铜铁分离,最终实现铁、铜、硫和金、银综合回收,获得了满意的试验指标,为选厂创造了技术经济效益.

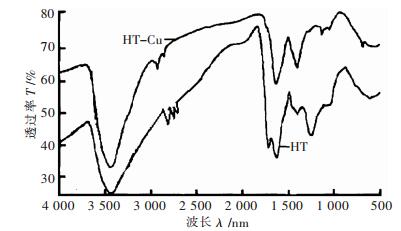

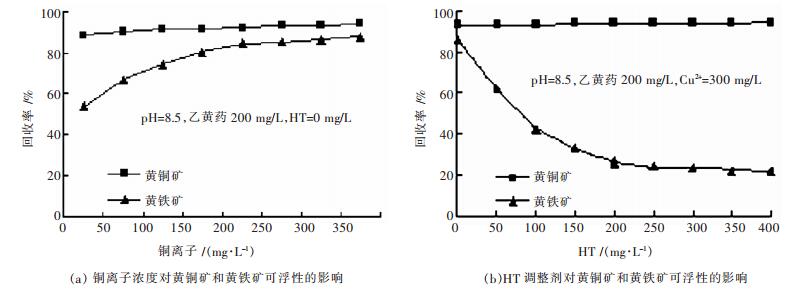

1 难选多金属矿分选原理针对难选铁、铜、硫多金属矿组分复杂,原生、次生、氧化铜等相互干扰,铜硫矿物难于分离的问题.研究表明:与黄铜矿相比,次生铜矿和氧化铜矿,在矿浆中存在大量可溶性Cu2+,这些Cu2+将“吸附”到黄铁矿表面上,对黄铁矿产生“活化”作用,导致黄铁矿易浮,铜、硫矿物分离困难[3-4].据此,可通过消除矿浆中Cu2+,来造成铜、硫矿物的可浮性差异,从而实现铜硫矿物分离.通过“配位络合”作用可将矿浆中的Cu2+消除,进而消除Cu2+对黄铁矿的“活化”作用,使黄铁矿表面保持亲水性,而铜矿物不受影响.HT药剂具有与Cu2+发生作用的官能团,如图 1,HT~Cu2+在2 700 cm-1有弱吸收峰,说明存在巯基基团,在1 700 cm-1、1 600 cm-1及1 300 cm-1也有明显吸收峰,说明存在羧基基团.即HT与Cu2+的相互作用是通过Cu2+与HT中的羧基和巯基基团发生络合反应.图 2表明HT药剂能有效分离黄铜矿与黄铁矿.不加HT时,Cu2+超过200 mg/L时,黄铁矿和黄铜矿的浮选回收率十分接近,说明黄铁矿被Cu2+活化,其浮选活性大大提高;而添加了HT后,消除了Cu2+对黄铁矿表面活化作用,致使黄铁矿的回收率大大降低.

|

| 图 1 HT类药剂与铜离子相互作用的红外光谱图(pH8.0) |

|

| 图 2 新型HT类调整剂使用前后铜、硫矿物可浮性对比 |

2 印尼某进口矿的矿石性质

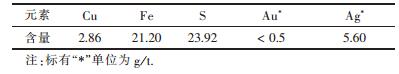

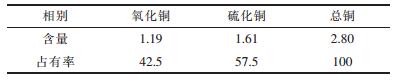

原矿多元素分析结果见表 1.铜矿物物相分析结果见表 2.物质组成研究表明,该矿石中的主要矿物为黄铜矿、赤铁矿和黄铁矿.其次为铜蓝,其它为辉铜矿,斑铜矿微量;少量赤铁矿、褐铁矿;脉石矿物种类较多,有石英、石榴子石、透辉石、方解石、绢云母等.

| 表1 原矿多元素分析结果/% |

|

| 点击放大 |

| 表2 铜矿物物相分析结果/% |

|

| 点击放大 |

铜矿物氧化严重,氧化铜达42.5 %.黄铜矿与磁铁矿紧密共生,嵌布粒度较细.有些黄铜矿被黄铁矿、磁铁矿、石英包裹.铜蓝除交代黄铜矿外,还呈网脉状交代黄铁矿.磁铁矿有的分布于黄铁矿边缘呈镶边;磁铁矿呈块状,团块状,在其颗粒边缘常有含铁黏土、与黄铁矿呈规则或不规则连生;黄铁矿呈脉状、块状、浸染状分布,多见被铜蓝包裹镶边或脉状沿黄铁矿裂纹充填.黄铁矿脉中的黄铁矿常与石英呈不规则连生,沿石英粒间充填.非金属矿物较复杂,有石英、石榴子石、透辉石、绢云母、方解石等.

可见,虽然原矿中Cu、Fe、S具有回收价值,金和银可富集于铜精矿中.但因铜蓝等氧化铜矿物的存在,导致矿浆中Cu2+高,活化黄铁矿,使铜硫矿分离困难.长期的生产实践表明,磨矿细度小于0.074 mm占75 %时,仅能获得铜品位11 %、回收率43.93 %、含S达45.74 %的铜硫混合精矿.

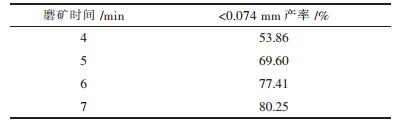

3 回收铜、硫、铁条件试验研究 3.1 磨矿细度试验磨矿浓度为66.67 %,改变磨矿时间进行磨矿试验,试验结果见表 3.确定磨矿细度小于0.074 mm占70 %以上.选定磨矿时间6 min,此时,磨矿细度为小于0.074 mm占77.41 %.

| 表3 磨矿细度试验结果 |

|

| 点击放大 |

3.2 浮选铜试验工艺流程

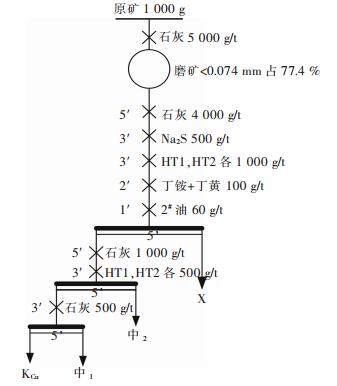

铜硫分离效果将直接影响铜精矿的质量,针对复杂的矿石性质,选用新药剂HT类调整剂进行选铜[5-6].浮选工艺流程见图 3.

|

| 图 3 选铜试验工艺流程 |

3.3 浮选铜条件试验

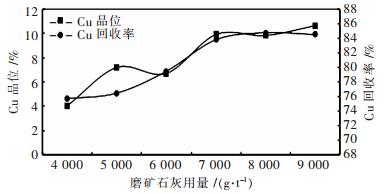

1) 磨矿石灰用量试验.将部分石灰加入至磨机中可以更好地抑制铁,对于提高铜品位、硫精矿品位和铁矿中降低硫都是有利的[7-8].改变添加在磨机中的石灰用量,固定磨矿时间6 min,粗选石灰用量4 kg/t,Na2S用量500 g/t,HT1、HT2各1 kg/t,丁铵+丁黄100 g/t,2#油60 g/t.试验结果见图 4.

|

| 图 4 磨矿石灰用量试验 |

可见,随着石灰用量的增加,铜精矿品位上升,回收率也呈上升的趋势,但超过7 kg/t时,石灰用量对品位的影响较小.为了使铜尽可能的回收,综合品位、回收率和石灰用量考虑,磨矿石灰用量定为7 kg/t.

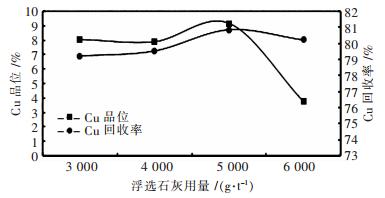

2) 粗选石灰用量试验.改变粗选石灰用量进行试验.磨矿石灰用量7 kg/t,其它条件不变.试验结果见图 5.可见,随着浮选石灰用量的增加,铜精矿品位和回收率都呈先上升后减小趋势.石灰用量不宜过大,过大将导致泡沫发黏,同时也会抑制铜矿物,操作不稳定[9-10].因此,确定粗选石灰用量为5 kg/t.

|

| 图 5 粗选石灰用量试验 |

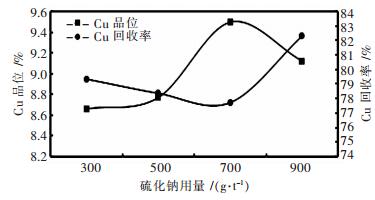

3) Na2S用量试验.采用Na2S可以很好地抑制硫矿物,其离解出的S2-能与Cu2+生成难溶硫化铜沉淀,可消除Cu2+对黄铁矿的活化作用[11-12].改变Na2S用量进行试验,试验结果见图 6.可见,随着Na2S用量的增加,铜精矿品位先降低后上升,回收率先上升后下降.当Na2S用量超过700 g/t时,铜精矿品位虽然有所增加,但回收率却下降.原因是Na2S用量过大时,会抑制硫化铜矿物,影响浮选效果[13].为最大限度回收铜,确定Na2S用量700 g/t.

|

| 图 6 Na2S用量试验 |

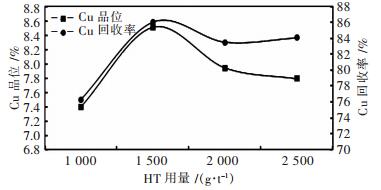

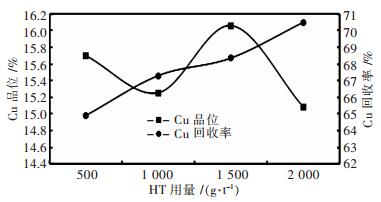

4) HT用量试验.改变HT用量进行试验,试验结果见图 7.可见,刚开始,随着HT用量的增加,铜精矿的品位和回收率先上升后降低,并且在用量为1.5 kg/t达到最佳品位和回收率.确定药剂的最佳用量为HT1、HT2各1.5 kg/t.

|

| 图 7 HT用量试验 |

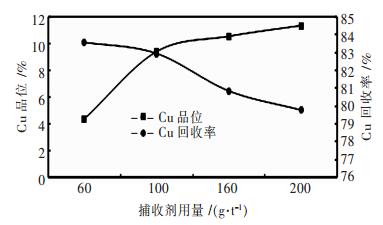

5) 捕收剂用量试验.丁铵和丁黄作为铜捕收剂,由于协同效应比单一使用丁黄效果好,且对铜、金、银回收率均有提高[14].固定其它条件不变,进行试验,试验结果见图 8.可见,随着捕收剂用量的增加,铜精矿品位不断减小,但回收率却增大,并且药剂用量超过160 g/t时,回收率变化趋势也不明显.原因是当捕收剂用量过低时,将使铜矿物的疏水性差,所以回收率低;当捕收剂用量过多时,将会使被抑制的硫矿物上浮,影响铜精矿品位[15].综合考虑,确定丁铵+丁黄的用量为100 g/t.

|

| 图 8 捕收剂用量试验 |

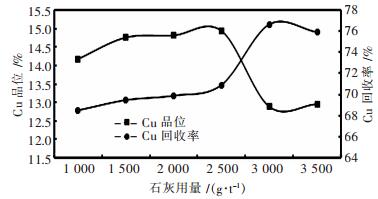

6) 精选一石灰用量试验.在以上试验基础上进行铜精选试验,精选一试验结果见图 9.可见,随着石灰用量的增加,铜精矿品位呈上升趋势,但超过3 kg/t时品位不再变化;铜回收率随着石灰用量的加大呈现出先上升后降低的变化.综合考虑,确定石灰用量为2.5 kg/t.

|

| 图 9 精选一石灰用量试验 |

7) 精选一HT用量试验.改变HT用量进行试验,试验结果见图 10.可见,随着HT用量的增加,铜精矿品位上升.当HT用量超过1 kg/t时,继续增加药剂用量,铜精矿回收率先升高后降低,并且在1.5 kg/t时达到最大值.综合考虑品位和回收率,HT1和HT2的药剂用量为各1.5 kg/t.

|

| 图 10 精选一HT用量试验 |

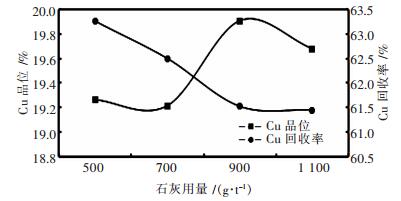

8) 精选二石灰用量试验.改变精选二石灰用量,试验结果见图 11.可见,随着石灰用量的增加,铜品位虽呈下降趋势,回收率先升后降.因此,选择石灰用量为900 g/t,此时精矿中铜品位19.21 %,回收率63.27 %.

|

| 图 11 精选二石灰用量试验 |

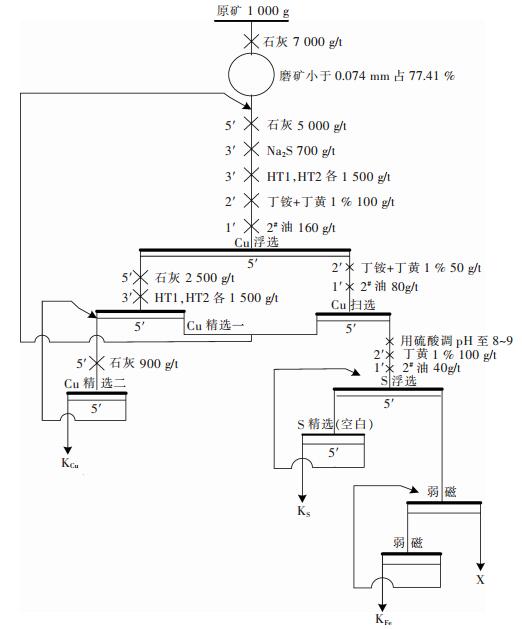

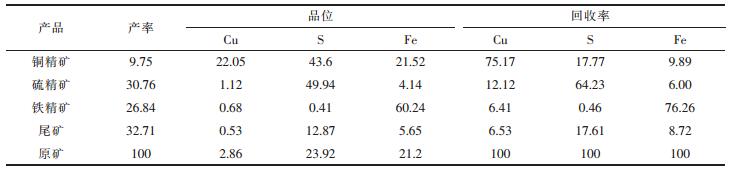

3.4 综合回收铜、硫、铁试验

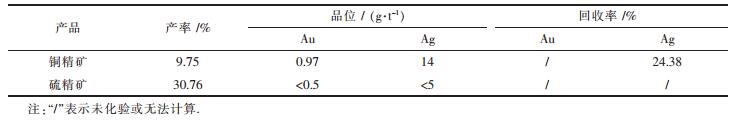

综合试验工艺流程见图 12,先回收铜,选铜后用硫酸调pH,再浮硫获得硫精矿,选硫尾矿用弱磁选(磁场强度0.1 T)回收铁,实现铁、铜、硫的综合回收,金和银被富集至铜精矿中回收,试验结果见表 4和表 5.可见,最后获得铜精矿产率9.75 %,品位22.05 %,回收率75.17 %,含金0.97 g/t,含银14 g/t.硫精矿产率30.76 %,品位49.94 %,回收率64.23 %.铁精矿产率26.84 %,品位60.24 %,回收率76.26 %.

|

| 图 12 闭路试验流程图 |

| 表4 闭路试验结果/% |

|

| 点击放大 |

| 表5 铜精矿和硫精矿中金银化验结果 |

|

| 点击放大 |

4 结论

1) 原矿中Cu 2.86 %,Fe 21.2 %,S 23.92 %,Ag 5.60 g/t,Au少于0.5 g/t.金属矿物主要有黄铜矿、磁铁矿、铜蓝、黄铁矿;非金属矿物复杂,以石英、石榴子石为主,还有绢云母等.

2) 采用浮选-磁选联合工艺,实现综合回收Cu、Fe、S,Au和Ag富集于铜精矿中.选铜采用石灰、Na2S、HT、丁铵加丁黄和2#油.选硫采用H2SO4,丁黄和2#油浮选.弱磁选回收铁.

3) 工艺指标:铜精矿产率9.75 %,Cu品位22.05 %,回收率75.17 %,含金0.97 g/t,含银14 g/t.硫精矿产率30.76 %,S品位49.94 %,回收率64.23 %.铁精矿产率26.84 %,Fe品位60.24 %,回收率76.26 %.

| [1] | 叶威, 邱显扬, 胡真, 等. 多金属硫化矿的综合回收进展[J]. 材料研究与应用, 2011, 5(4): 253–256. |

| [2] | 余云柏. 多金属硫化矿选矿研究[J]. 矿产综合利用, 2011(5): 28–30. |

| [3] | 陈家模. 多金属硫化矿浮选分离[M]. 贵阳: 贵州科技出版社 , 2001. |

| [4] | 朱玉霜, 朱建光. 浮选药剂的化学原理[M]. 长沙: 中南工业大学出版社 , 1996. |

| [5] | 黄万抚, 王宏. 新药剂浮选江西某难选铜矿的试验研究[J]. 有色金属科学与工程, 2013, 4(3): 62–67. |

| [6] | 汤玉和, 汪泰, 胡真. 铜硫浮选分离药剂的研究现状[J]. 材料研究与应用, 2012, 6(2): 100–102. |

| [7] | 黄忠宝, 王森. 提高某地铜铁矿石铜回收率试验研究[J]. 矿产保护与利用, 2008(4): 26–28. |

| [8] | 邱俊, 李宪俊, 陈平, 等. 铁矿选矿技术[M]. 北京: 化学工业出版社 , 2009. |

| [9] | 孙体昌, 李定一, 张润仙. 石灰与黄铁矿作用时间对抑制效果的影响及机理[J]. 有色金属(选矿部分), 2002(2): 41–44. |

| [10] | 邱允武. 黄铁矿与易浮磁黄铁矿浮选分离的研究[J]. 有色金属(选矿部分), 1991(6): 5–9. |

| [11] | 邱廷省, 丁声强, 张宝红, 等. 硫化钠在浮选中的应用技术现状[J]. 有色金属科学与工程, 2012, 3(6): 39–43. |

| [12] | 高起鹏. 西藏玉龙某难选铜矿石选矿试验研究[J]. 铜业工程, 2005(1): 25–27. |

| [13] | 邓荣东, 刘全军, 叶锋宏, 等. 云南低品位难处理氧硫混合铜铁矿综合回收试验研究[J]. 昆明理工大学学报, 2012, 37(2): 1–5. |

| [14] | 杨丙乔, 邓冰, 左倩. 铜绿山铜铁矿深部矿石中铜的可选性研究[J]. 金属矿山, 2010(8): 71–74. |

| [15] | 吕丽华, 张伟, 房启家, 等. 某铜铁矿石的选矿试验研究[J]. 有色金属(选矿部分), 2012(1): 36–39. |

2014, Vol. 5

2014, Vol. 5