| 快速浮选提高选铜指标的试验研究 |

2. 江西省矿业工程重点实验室,江西 赣州 341000

2. Jiangxi Key Laboratory of Mining Engineering, Ganzhou 341000, China

铜是人类应用最为广泛的金属之一,是国计民生和国防工程乃至高新技术领域中不可或缺的基础材料和战略资源.随着我国经济的高速发展,对铜的需求量将越来越大.同时,伴随着铜矿山的不断开采,铜矿日趋于“贫、细、杂”,选矿难度增大,因此,矿山企业在铜矿石选矿时采用合理的选矿工艺,提高选铜指标具有重要的社会意义.

某铜硫矿含铜0.55 %、含硫5.21 %,铜矿物主要为黄铜矿,硫矿物主要为磁黄铁矿.黄铜矿是自然界中自诱导可浮性和捕收剂诱导可浮性最好的矿物之一,在硫化矿物的浮选分离研究中,黄铜矿都是作为优先浮选回收的产品.磁黄铁矿由于性质多变,不同矿床和位置、不同晶系的磁黄铁矿在可浮性和磁性上差异较大;加上磁黄铁矿易氧化和泥化,将大量消耗矿浆中的氧气,造成浮选环境变差;另外单斜磁黄铁矿可能产生磁团聚,对磁黄铁矿的浮选产生不利影响.因此,磁黄铁矿与黄铜矿的分离一直是个难题[1],磁黄铁矿含量的多少与黄铜矿结合的紧密程度决定了该矿石分选的难易程度.对于含磁黄铁矿的铜硫矿的选别,一般采用“抑硫浮铜”工艺.研究表明[2-3],黄铜矿在较宽的pH条件范围内均保持良好可浮性,而磁黄铁矿受矿浆pH影响较大,pH>12时,磁黄铁矿显著受抑制,且浮选前的充气搅拌对磁黄铁矿有一定抑制作用.

现场工艺为:在将原矿磨至粒径小于0.074 mm占75 %条件下,采用“优先浮选”工艺流程进行选矿.本研究在工艺矿物学研究的基础上,在将矿石磨至粒径小于0.074 mm占65 %,pH=12的条件下,采用“快速浮选-混合浮选-混合粗精矿再磨”工艺流程,获得了较好的选铜指标,提高了现场选铜指标,对该类铜硫矿石的选别具有借鉴意义.

1 矿石性质该矿属接触交代矽卡岩型铜铁矿床,矿石自然类型主要为磁铁矿型铜矿石,次为矽卡岩型铜矿石和矽卡岩型铁矿石.主要金属矿物有磁铁矿、黄铜矿、磁黄铁矿和黄铁矿;主要脉石矿物为灰透石-次透辉石、石榴子石等.矿石构造以块状、次块状为主,浸染状次之,少量脉状、网脉状.矿石结构主要为交代溶蚀结构,其次为结晶结构,少量变质结构、固溶体分离结构及胶体结构.

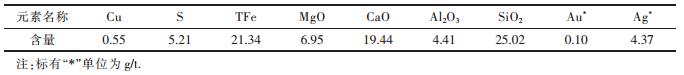

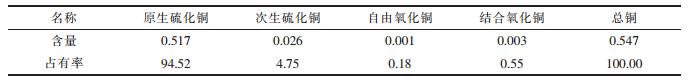

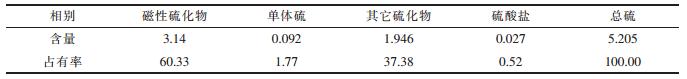

主要金属矿物的嵌布粒度为:磁铁矿0.04~0.8 mm,黄铜矿0.03~0.2 mm,黄铁矿0.05~0.3 mm,磁黄铁矿0.05~0.3 mm,主要金属矿物粒度范围较宽,属粗细粒不均匀型矿石.原矿多元素分析及铜硫物相分析结果分别见表 1、表 2、表 3.

| 表1 原矿多元素分析结果/% |

|

| 点击放大 |

| 表2 铜物相分析结果/% |

|

| 点击放大 |

| 表3 硫物相分析结果/% |

|

| 点击放大 |

由原矿多元素分析及铜硫物相分析结果可知,原矿中含Cu、S分别为0.55 %、5.21 %,其中铜矿物中绝大部分(94.52 %)为原生硫化铜,次生硫化铜及氧化铜含硫较少,硫矿物中60.33 %为磁黄铁矿等磁性硫化物.

2 试验 2.1 试验矿样根据原矿物质组成研究和试验研究的需要,将大块原矿分别经破碎、筛分到粒径小于2 mm,混匀、缩分取样装袋,以下所述“原矿”均为粒径小于2 mm选矿试验样.

2.2 试验方案硫化铜矿石常共生有硫化铁矿物,其含量、可浮性及其与硫化铁矿物的共生关系等直接影响选铜指标[4].本试验研究矿样中铜大部分为可浮性较好的黄铜矿,但含硫较高,且其中60.33 %为磁黄铁矿,对选铜影响较大,故本实验重点在于解决铜硫分离的问题.目前,国内有以下几种工艺流程[5-7]:优先浮选、混合浮选-铜硫分离、等可浮、部分优先-混合浮选等.铜硫分离时,一般采用石灰为硫抑制剂[8-13].

针对该矿特点,在前期试验探索的基础上,本实验拟采用“部分优先(即快速浮选)-混合浮选-混合粗精矿再磨”工艺流程进行试验.

快速浮选[14-15]是充分利用铜硫矿物之间的单体解离特性和可浮性差异,对已单体解离的铜矿物采用高选择性的捕收剂,优先将这部分铜矿回收,再与第二步铜硫混浮后分离所得铜精矿合并得到最终铜精矿,这样就可避免可浮性好或已解离铜矿物过磨或表面受到污染,达到改善铜硫分离效果、提高选矿指标的目的.

2.3 试验药剂及设备试验中用到的药剂有石灰、LP-01、Z-200#、酯-105、MAC-10、丁基黄药、松醇油等,均为矿山选厂工业用药剂,试验用水为民用自来水.试验所用设备为XMQ-240×90型锥形球磨机、XFD、XFG系列浮选机.

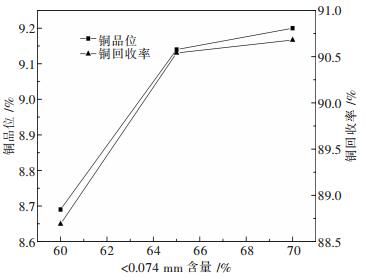

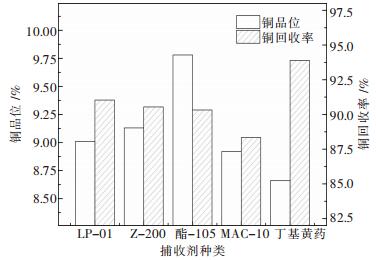

3 结果与分析 3.1 磨矿细度对铜选别指标的影响采用的流程第一步为:将原矿磨至较粗粒级条件下进行铜的选别,在使用Z-200#为铜捕收剂,2 500 g/t石灰(加在磨机内,pH=12)为抑制剂,15 g/t松醇油为起泡剂的条件下进行铜粗选试验,考察粒径小于0.074 mm分别占60 %、65 %、70 % 3个细度对铜粗选指标的影响,试验结果见图 1.

|

| 图 1 磨矿细度对铜浮选指标的影响 |

由图 1可知,随着磨矿细度的增加,铜矿物单体解离程度增加,铜粗精矿品位及回收率均呈上升趋势,当磨矿细度达到粒径小于0.074 mm占65 %时,铜品位及回收率增幅较缓,故综合考虑磨矿成本与回收指标,选择磨矿细度为粒径小于0.074 mm占65 %较为合适.

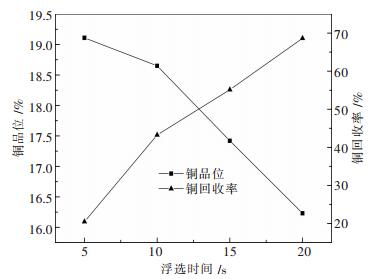

3.2 捕收剂种类对铜选别指标的影响选择合适的捕收剂对获得良好选铜指标至为关键,在固定磨矿细度为粒径小于0.074 mm占65 %,2 500 g/t石灰为抑制剂,15 g/t松醇油为起泡剂的条件下,本试验考察了LP-01(20 g/t)、Z-200#(20 g/t)、酯-105(20 g/t)、MAC-10(20 g/t)、丁基黄药(50 g/t)等5种捕收剂对铜粗选指标的影响,试验结果见图 2.

|

| 图 2 捕收剂种类对铜选别指标的影响 |

由图 2可知,5种捕收剂中:MAC-10所得铜粗精矿回收率最低,其品位也不高,故不予考虑;LP-01与Z-200两种捕收剂的选铜指标相近,较MAC-10效果更好;酯-105所得铜精矿品位最高,而丁基黄药所得铜精矿回收率最高,故酯-105对该铜矿的选择性最佳,而丁基黄药对其捕收能力最强.故考虑快速浮选可采用酯-105为铜捕收剂,以获得较高品位的铜精矿;而铜硫混浮时,重在获得较高的回收率,因此可采用丁基黄药为选铜捕收剂.

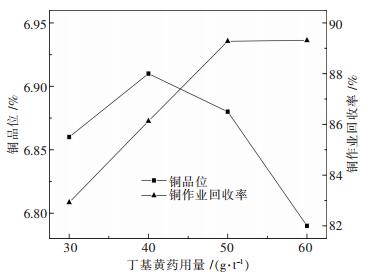

3.3 快速浮选时间对铜选别指标的影响有效实现部分优先或快速浮选工艺的前提条件是充分利用铜矿物解离特性和可浮性差异,以及与矿石性质相适应的高效选择性捕收剂的应用[14-15].快速浮选旨在获得较高品位的部分铜矿物,由图 2可知,酯-105对于该铜矿具有很好的选择性,故采用酯-105为快速浮选时的铜捕收剂.快速浮选时间对浮选指标影响较大,时间过短不能使已单体解离的铜矿物充分浮出,若时间过长,则不能得到足够高品位的铜精矿.因此,本试验在固定磨矿细度为粒径小于0.074 mm占65 %,20 g/t酯-105为捕收剂,2 500 g/t石灰为抑制剂,15 g/t松醇油为起泡剂的条件下,考察浮选时间对铜选别指标的影响,试验结果见图 3.

|

| 图 3 浮选时间对铜选别指标的影响 |

由图 3可知,随着浮选时间的增加,铜精矿品位逐渐下降,而铜回收率逐渐升高.当浮选时间由5 s增至10 s时,铜回收率骤增,而品位下降不多,浮选时间超过10 s后,铜品位下降较快而回收率增加变缓,故快速浮选时间选用10 s,此时大部分单体解离的铜矿物得到回收,可基本实现黄铜矿的早收多收.

3.4 丁基黄药用量对铜选别指标的影响对快速浮选剩下的尾矿,须使用较强捕收能力的铜捕收剂将剩下的铜矿物进行选别,由图 2可知,丁基黄药在所考察的5种捕收剂中捕收能力最强.故固定磨矿细度为粒径小于0.074 mm占65 %,20 g/t酯-105为快速浮选捕收剂,2 500 g/t石灰为抑制剂,15 g/t松醇油为起泡剂,在上述相同条件进行了10 s快速浮选的基础上,改变丁基黄药的用量,考察丁基黄药的用量对铜选别指标的影响,试验结果见图 4.

|

| 图 4 丁基黄药用量对铜选别指标的影响 |

由图 4可知,随着丁基黄药用量的加大,混合粗精矿的铜品位先升高,在40 g/t用量时品位最高,随后随着用量的增加而呈降低的趋势;而铜作业回收率则先缓慢升高,当丁基黄药用量为50 g/t后趋于平缓.因此,综合考虑,选用丁基黄药用量为50 g/t,此时铜品位虽不是最高,但铜作业回收率已接近于最大值,指标较好.

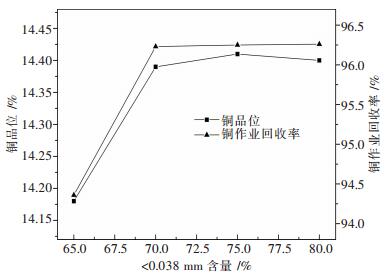

3.5 混合粗精矿再磨细度对铜选别指标的影响由于原矿磨矿细度仅为粒径小于0.074 mm占65 %,还有一部分铜矿物未能充分解离,尽管粗选能通过强捕收能力的丁基黄药回收上来,但仍影响铜精选指标,因此必须对混合粗精矿再磨,使其充分单体解离.在固定磨矿细度为粒径小于0.074 mm占65 %,20 g/t酯-105为快速浮选捕收剂,2 500 g/t石灰为抑制剂,50 g/t丁基黄药松为混合浮选捕收剂,15 g/t松醇油为起泡剂的条件下,改变混合粗精矿的再磨细度,对混合粗精矿进行精选,考察混合粗精矿再磨细度对铜选别指标的影响,试验结果见图 5.

|

| 图 5 混合粗精矿再磨细度对铜选别指标的影响 |

由图 5可知,随着混合粗精矿再磨细度的增加,未单体解离的铜矿物逐渐彻底单体解离,更有利于捕收剂作用于铜矿物表面而浮选上来,此阶段铜精矿的品位及作业回收率变化趋势相近,均为较快地增加,当再磨细度为粒径小于0.038 mm占70 %时,此时大部分的连生体铜矿物均已单体解离出来,故铜品位及作业回收率均接近于最高值,此后铜指标趋于平缓.因此混合粗精矿再磨细度选用粒径小于0.038 mm占70 %,此时可在最小磨矿成本下获得最佳的选铜指标.

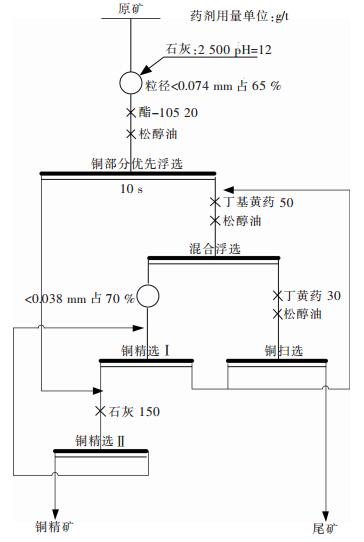

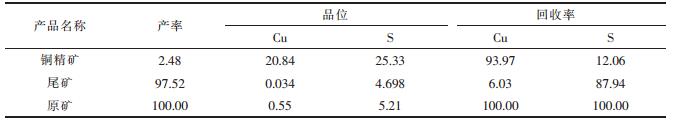

3.6 实验室小型闭路试验条件试验获得了对该矿铜选别指标的各影响因素的最佳水平,在此基础上进行实验室小型闭路试验,试验流程及药剂制度见图 6,试验结果见表 4.

|

| 图 6 闭路试验工艺流程 |

| 表4 闭路试验结果/% |

|

| 点击放大 |

由表 4可知,对该矿在用石灰调矿浆至较高pH条件下,采用“快速浮选-混合浮选-混合粗精矿再磨”工艺流程,最终可获得含铜20.84 %,铜回收率为93.97 %的铜精矿,铜选别指标良好.

4 结论1) 该矿主要金属矿物有黄铜矿、磁铁矿、磁黄铁矿和黄铁矿;主要脉石矿物为灰透石-次透辉石、石榴子石等;主要金属矿物粒度范围较宽,属粗细粒不均匀型矿石.原矿中含Cu、S分别为0.55 %、5.21 %,其中铜矿物中绝大部分(94.52 %)为原生硫化铜,次生硫化铜及氧化铜含硫较少,硫矿物中60.33 %为磁黄铁矿等磁性硫化物.

2) 对该矿采用“快速浮选-混合浮选-混合粗精矿再磨”工艺流程,最终可获得含铜20.84 %,铜回收率为93.97 %的铜精矿,铜选别指标良好.在较高矿浆pH下,磁黄铁矿抑制效果较好,酯-105对该铜矿具有较好的选择性.

3) 相对于现场工艺,该工艺提高了铜的选别指标并节约了磨矿成本,对矿山企业具有较大的经济意义.本研究对同类矿石选矿具有较大的借鉴意义.

| [1] | 邱显扬, 马先峰, 何晓娟, 等. 磁黄铁矿与黄铜矿浮选分离研究进展[J]. 矿业工程, 2011, 9(6): 29–31. |

| [2] | 马先峰, 邱显扬, 何晓娟, 等. 黄铜矿与磁黄铁矿选别性质差异研究[J]. 有色金属(选矿部分), 2012, 64(6): 35–38. |

| [3] | 崔毅琦, 童雄, 周庆华, 等. 国内外磁黄铁矿浮选的研究概况[J]. 金属矿山, 2005, 40(5): 24–63. |

| [4] | 杨少燕, 冯其明, 张国范, 等. 某复杂铜硫铁矿石的选矿工艺研究[J]. 矿产保护与利用, 2010, 30(2): 28–32. |

| [5] | 朱继生. 冬瓜山铜矿选矿技术攻关[J]. 中国钼业, 2006, 30(5): 24–27. |

| [6] | 阮华东, 彭屹. 武山铜矿提高选矿指标实践[J]. 矿业快报, 2004, 24(7): 32–34. |

| [7] | 吴熙群, 李世伦, 谢珉. 西藏玉龙铜矿硫化矿选矿工艺流程的研究[J]. 矿冶, 2000, 9(4): 32–37. |

| [8] | 王勇军, 尹曾根, 王海波. 某铜硫矿优先浮选工艺研究[J]. 矿产保护与利用, 2011, 31(3): 15–18. |

| [9] | 汤玉和, 汪泰, 胡真. 铜硫浮选分离药剂研究现状[J]. 材料研究与应用, 2012, 6(2): 100–103. |

| [10] | 杨昌龙. 快速浮选工艺回收某矿磁尾中低品位铜硫试验[J]. 现代矿业, 2014, 30(4): 133–135. |

| [11] | 严华山, 尹艳芳, 艾光华. 澳大利亚某铜硫铁矿选矿试验研究[J]. 矿山机械, 2014, 42(8): 95–99. |

| [12] | 黄万抚, 王宏. 新型药剂浮选江西某难选铜矿的试验研究[J]. 有色金属科学与工程, 2013, 4(3): 62–67. |

| [13] | 匡敬忠, 李永峰, 刘德华. 铜硫分离中抑制剂的应用[J]. 矿业研究与开发, 2013, 33(10): 51–54. |

| [14] | 吴熙群, 李成比, 何国勇, 等. 提高铜硫矿石铜选矿指标的有效途径[J]. 有色金属(选矿部分), 2005, 57(1): 1–5. |

| [15] | 邹丽萍, 罗仙平, 马鹏飞, 等. 分步浮选提高甘肃某铜矿石选矿指标[J]. 金属矿山, 2014, 49(4): 95–98. |

2014, Vol. 5

2014, Vol. 5