| 米诺六辊UC轧机轧制黄铜板材板形问题分析 |

2. 中色奥博特铜铝业有限公司,山东 聊城 252500

2. CNMC Albetter Albronze Co. Ltd., Liaocheng 252600, China

随着家用电器和汽车行业的进一步发展,用户对铜带板形质量的要求日趋严格,围绕着板形控制技术的研究,国际上先后出现了德国西马克六辊的CVC轧机和日本三菱-日立的六辊的UC轧机[1],UC轧机是在HC轧机的基础上发展起来并具有较强控制板形能力的冷轧薄板轧机[2].在普通四辊轧机的基础上,六辊UC冷轧机在支承辊和工作辊之间安装一对轴向移动单边带锥的中间辊,保证中间辊和工作辊均能实现正负弯辊[3].六辊UC轧机的横向刚度大,中间辊抽动后,工作辊的挠度不受轧制力变化的影响[4],因此板形稳定性好[5],同时,轧制过程是金属在外力作用下发生的塑性变形[6],轧辊由于压下量不受板形影响,可以实现大压下量少道次轧制,减少中间退火的次数.六辊UC轧机属于高性能板形控制轧机,在国内外的高品质铜板带生产厂家获得广泛应用.

中色奥博特铜铝业有限公司铜板带车间配备了意大利的米诺六辊UC轧机,工作辊为驱动辊,中间辊为可轴向移动的单边带锥轧辊,无法实现在线窜辊工作,可实现提前预设中间辊的位置,与CVC轧机存在显著不同,CVC轧机上下辊身磨削成S型且相互倒置,通过在线窜辊调整辊缝形状[7].在近期的生产实践过程中,六辊UC轧机轧制630 mm宽的C2680黄铜时,带材表面出现了严重波浪状的斜纹且板形差,经气垫炉炉区造成带材表面擦划伤现象,特别是在生产大加工率(EH、SH)黄铜成品时表面的斜纹变重,甚至出现无法清除的加工硬化白印,造成客户反馈增多,具体如图 1所示.

|

| 图 1 宽度为650 mm的C2680黄铜经六辊UC轧机后出现的板形问题 |

针对意大利的米诺六辊UC轧机生产过程中出现的板形问题,分析辊系精度、抽辊位置、加工率、油膜强度、来料性能等因素的影响,得到影响板形、波浪斜纹的主要因素,建立抽辊位置与加工率的关系,获得辊系磨削、装配精度的控制范围、来料的晶粒度与机械性能的区间等,解决了630 mm×C2680黄铜实际轧制过程中的板形问题.

1 板形调节能力判定冷轧机的板形可用其截面内的应力σ分布来表示,在冷轧过程中,改变弯辊、改变窜辊及辊形等方式均可改变铜带的应力分布,达到调节板形的目的.如果轧机有n种调节板形的方式,可设其中第i种方式的单位调整量引起σ的变化量为ei,ei被称之为效应矢量,用于描述第i种方式的板形调整特性[8-9].

假设各种调整方式的效应矢量与铜带的应力之间为线性关系,即有

| $ \sigma {\rm{ = }}{\sigma _0}{\rm{ - }}\sum {{a_i} \cdot {e_i}} $ | (1) |

式(1)中,σ0为调节前的铜带的应力,ai为第i种调整方式的调整量.

在n种调整方式中,若第1种和第2种调整方式的效应矢量之间存在一定的差别,关系如下:

| $ {e_2} = b \cdot {e_1} + \Delta {e_2} $ | (2) |

式(2)中,∆e2代表了e1、e2之间的差值,下面用E1代表e1,E2代表e2.

铜带应力分布σ反映了铜带板形质量情况,对于式(1)中的σ应力需越小越好,当采用一组相互正交的矢量Ei描述轧机板形调整特性时,铜带应力的模可表示为

| $ \left| \sigma \right| = \left| {{\sigma _0}} \right|\sqrt {1 - \sum\limits_{i = 1}^n {\sin {{\left( {{\sigma _0},{E_i}} \right)}^2}} } $ | (3) |

式(3)中,sin(σ0,Ei)为矢量σ0和Ei之间的相似度.

从式(3)可以看出,σ的模和σ0的模成正比关系,当sin(σ0,Ei)取最小值时,σ和σ0的模几乎相等,这时代表了轧机对板形缺陷起不到调整作用.也就是说,影响轧机板形调整的因素是轧机板形调整特性特种矢量和板形缺陷之间的相似度,板形控制技术是具有特定设备形状的工艺技术[10-11].

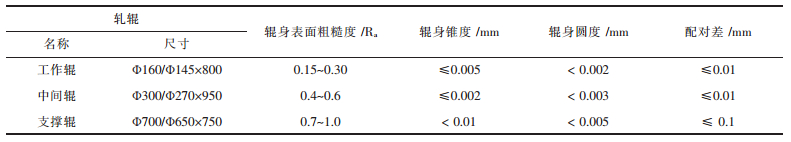

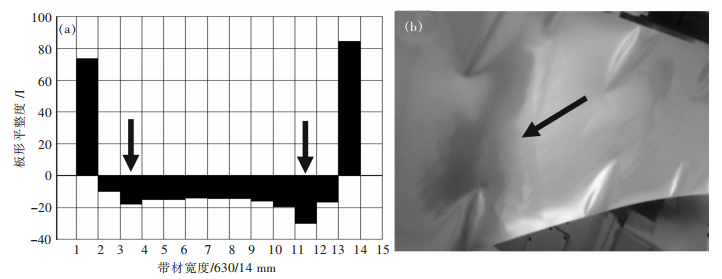

2 六辊UC轧机板形控制分析 2.1 辊系精度意大利米诺轧机对辊系精度的要求特别高,采用进口的赫格里斯磨床实现了全自动磨削,确保了轧辊的精度和锥度,工作辊施加到弯辊力所产生的挠曲受中间辊的约束,故将中间辊磨削成锥形形状[12-13].因为轧机对辊系的高精密要求,故对轧辊的参数就会严格要求,表 1为630 mm宽六辊UC轧机辊系控制参数.

| 表1 六辊UC冷轧机磨削参数表 |

|

| 点击放大 |

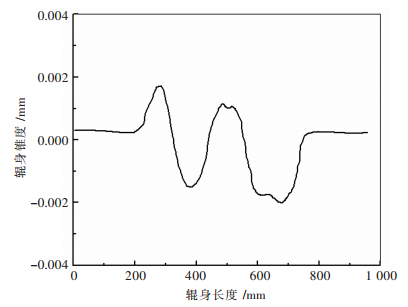

为验证辊系的精度对黄铜带板形的影响,故采用一付辊身锥度为0.01~0.005 mm的工作辊,生产时发现板形仪和实际板形均存在四分之一浪,如图 2、图 3所示.

|

| 图 2 六辊UC冷轧机工作辊磨削后锥度检测图 |

|

| 图 3 宽度为630 mm的C2680黄铜经六辊UC轧机后板形仪上和实际板形对比 |

图 2为六辊UC冷轧机工作辊磨削之后锥度的检测图,采用三维测量臂自动测量装置,保证辊床平衡的前提下,测量磨削后工作辊的锥度.从图 2可以看出辊子在磨削时,辊身直径的变化曲线虽然均在±0.002 mm之间,但是最大值和最小值差较大,超出了辊身指标要求.虽然单根辊子的精度误差不大,但是六辊UC轧机辊身误差累计会造成辊系内高低不平,在轧制前靠零时会显示操作侧和传动侧的相对高度差大于100,甚至高于200,这种情况轧制起步时容易压折,板形也较差,所以影响黄铜带板形的因素之一是辊系精度和辊系装配精度的控制.

图 3(a)是六辊UC冷轧机板型仪上显示的图片,从图 3(a)片上可以看出两边部较紧,中间位置存在中间浪,特别是两侧的1/4处肋浪更为显著.图 3(b)是经轧制后实际板形图,与板型仪显示相吻合.

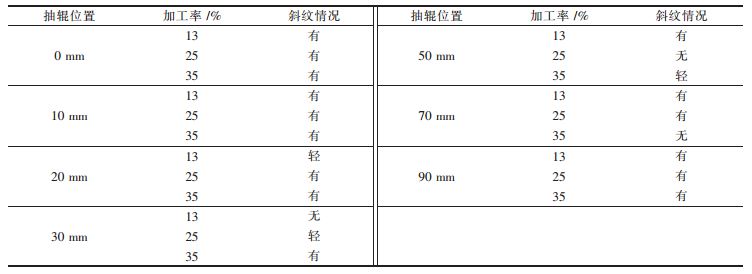

2.2 加工率与抽辊位置轧制力是板形影响的主要因素,轧制力通过改变辊系的挠度和压扁来改变支撑辊缝的形状[14],对于六辊UC冷轧机可以通过调整抽辊位置来改变轧制力.在加工率为13%、25%和35%时,考察抽辊位置对板形的影响规律,实验结果如表 2所示.

| 表2 六辊UC冷轧机抽辊位置与加工率的关系 |

|

| 点击放大 |

可以看出,加工率为13%、抽辊位置30 mm,加工率为25%、抽辊位置50 mm和加工率为35%、抽辊位置70 mm条件下,铜带板材没有表面斜纹,在这3种条件的基础上,无论是降低或提高加工率或抽辊位置,均会造成表面斜纹的出现.

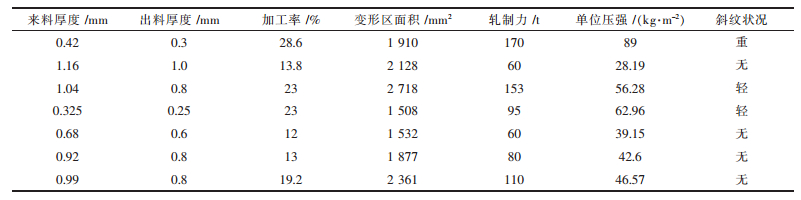

2.3 轧制油油膜强度与轧制力在轧制过程中,油膜强度和油膜厚度不仅反映了油品在一定工况下的承载能力和减模防黏效果,也反映了吸附膜的特性[15].对于630 mm宽黄铜带,变形区的面积增加,工艺润滑面积变大,但大加工率和高速运转使得润滑油膜需要在短时间内铺展在更大面积的变形区,并承受更大的轧制力,这严重恶化了润滑剂的工作环境,极易引起润滑油膜在铜带表面铺展的不均匀,油膜厚度变薄,甚至造成油膜破裂.

金属材料在冷加工过程中,随着变形程度的增加,变形抗力不断增加,而塑性指标不断下降.由表 3可以看出单位压强小于50 kg/m2时,轧制力较小,铜带表面也没有斜纹.而单位压强与油膜强度呈比例关系,物体变形时受外界摩擦的影响越小,变形越均匀,为此将冷加工过程中使用的轧制油进行检测,油膜强度为51 kg/m2.也就是说单位压强越大,轧制油在变形过程中越不均匀流动,从而导致材料内部副应力的产生,当这种内部自相平衡的应力达到或超过材料的强度极限时,材料的整体性将被破坏,甚至导致变形和歪扭.

| 表3 H65黄铜油膜强度和轧制力的关系 |

|

| 点击放大 |

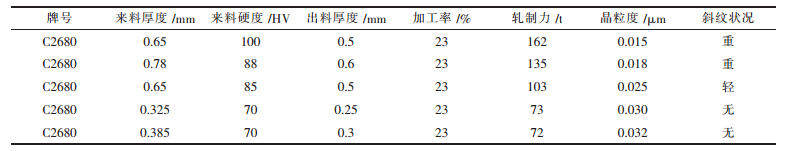

2.4 来料软硬与轧制力的研究

冷加工过程中的轧制力的变化与来料的机械性能有很大的关系,选取加工率相同的5组材料进行实验,工艺和结果如表 4所示.

| 表4 来料性能硬度与轧制力关系 |

|

| 点击放大 |

冷变形铜带经热处理后,在原来的变形组织中产生了无畸变的新晶粒,位错密度降低,性能也发生显著地变化.表 4显示黄铜来料越硬,晶粒度就越小,在冷加工的过程中轧制力会越大,这时使用高精度辊系且在抽辊位置相同的情况下,铜带表面的斜纹会随着轧制力的增加而变得越明显.

3 结论米诺轧机轧制宽度为630 mm的C2680黄铜出现严重的板形问题,通过控制辊系精度、加工率与抽辊位置的配合、油膜强度与轧制力的配合以及来料软硬可有效解决产品的板形问题,具体工艺:控制辊系精度以保证偏心率不超过0.01 mm;控制加工率数值约为抽辊位置数值的2倍;控制轧制力低于80 t,油膜强度低于40 kg/m2;控制来料硬度低于70 HV.

| [1] | 孙立峰. UCM、CVC、VCMS六辊冷轧机机型比较[J]. 一重技术, 2008(5): 5–7. |

| [2] | 曹建国, 张勇, 杨光辉. UCM六辊冷轧机中间辊辊形研究[J]. 中南大学学报, 2011, 42(4): 966–971. |

| [3] | 钟卫佳, 马可定, 吴维治. 铜加工技术实用手册[M]. 北京: 冶金工业出版社 , 2007: 845-846. |

| [4] |

Wang P F, Zhang D H, Li X. Research and application of non-symmetrical roll bending control of cold rolling mill[J].

Chinese Journal of Mechanical Engineering, 2012(1): 122–127. |

| [5] |

Nappez C, Bouiot S, Mcdermott R C. Control of Strip Flatness in Cold Rolling.A Global Approach[J].

Iron & Steel Engineers, 1997(4): 44–48. |

| [6] | 林秉敬. 六辊可逆冷轧板形分析模型研究[D]. 重庆: 重庆大学, 2008. |

| [7] | 张喜榜, 于孟, 李飞, 等. 六辊CVC宽带轧机板形控制性能研究[J]. 矿冶, 2013, 22(增刊1): 88–91. |

| [8] | 王鹏飞, 张殿华, 刘佳伟, 等. 冷轧板形目标曲线设定模型的研究与应用[J]. 钢铁, 2010, 45(4): 50–55. |

| [9] | 闫沁太, 张杰, 贾生晖. 冷轧机板形调整能力分析方法的研究与应用[J]. 机械工程学报, 2011, 47(4): 78–82. |

| [10] |

Tozawa Y, Ueda M. Analysis to obtain the pressure and distribution from the contour of deformed roll[J].

Journal of the Japan Society for Technology of Plasticity, 1970, 108: 29–37. |

| [11] | 张清东, 黄纶伟, 周晓敏. 宽带钢轧机板形控制技术比较研究[J]. 北京科技大学学报, 2000, 22(2): 177–181. |

| [12] | 张辉. 基于接触有限元六辊冷轧机板形控制研究[D]. 重庆: 重庆大学, 2007. |

| [13] | 肖国凯. 六辊可逆冷轧辊系参数优化研究[D]. 重庆: 重庆大学, 2009. |

| [14] | 何亮. 冷轧薄板板形与表面粗糙度控制研究[D]. 重庆: 重庆大学, 2006. |

| [15] | 丁国红, 孙建林, 赵永涛. 冷轧宽幅铝板带工艺润滑对产品表面质量的影响[J]. 轻金属, 2012(4): 52–55. |

2014, Vol. 5

2014, Vol. 5