| 钨提取技术的中国专利现状 |

钨是重要的战略金属资源,广泛应用于航天、军工、民用等领域,被誉为“工业牙齿”、“战争金属”.钨是我国为数不多的优势稀有金属,其资源储量、产量和出口量均居世界第一,具有举足轻重的地位[1].中国钨冶炼业从无到有,从引进消化到技术创新,攻克了许多制约行业发展的技术难关.20世纪90年代中期,中国钨冶炼技术在钨产业链中率先达到世界先进水平[2].近二十年来,我国钨产业布局日臻合理,产品结构进一步改善,钨冶炼技术得到进一步发展.贾木欣等[3]对我国钨矿资源进行分类,并简明阐述了我国钨矿资源的特点及资源利用存在的问题.众多学者对我国钨冶炼技术的进展进行了总结和思考,譬如:崔佳娜等[4]回顾了我国钨冶炼工艺发展过程,并对生产中采用的几种主要工艺进行了比较;黄长庚等[5-6]论述了我国钨冶炼工业的现状、技术进步和存在的问题,并对我国钨冶炼技术升级提出了建议;肖连生等[7]简述了我国钨冶炼在开发处理多种资源的工艺技术、钨钼分离技术、从低品位钨矿物原料和含钨废料中生产高纯APT、钨冶炼技术装备和自动化水平、膜分离技术在开发无污染钨冶炼工艺的应用、超细钨粉等方面的最新进展和成果;唐绍基[8]比较了酸法、碱法工艺以及碱浸萃取或离子交换工艺的经济技术指标;赵瑞和[9]从钨矿物分解、杂质分离、离子交换法生产APT、萃取工艺、APT结晶和废水处理等方面论述了钨冶炼技术的新发展;薛鉴[10]对我国钨冶炼工艺技术的发展阶段进行了描述和总结.专利是市场经济的产物,专利技术往往代表本行业的技术发展水平与发展方向.但至今,鲜有学者从专利技术的角度分析钨冶炼技术的发展.为了了解钨提取技术在中国的专利申请现状,笔者检索了截至2014年3月8日公开向中国国家知识产权局申请的钨提取领域的专利文献,并对检索结果进行简要分析,以期对从事钨提取及其相关领域的企业、科研单位和个人提供参考.

本文通过中华人民共和国国家知识产权局专利检索服务系统在中国专利文摘数据库中对钨提取领域进行了检索.根据国际专利分类号的特点,钨提取的专利申请文件的分类号主要为C22B34/36(钨的提取).因此笔者主要针对国际专利分类号为C22B34/36的专利申请进行分析.

1 专利申请概况 1.1 专利申请类型按照保护客体的不同,我国专利分为发明专利、实用新型专利和外观设计专利3种.笔者在国际专利分类号为C22B34/36(钨的提取)检索到的专利申请共166件,其中12件为实用新型专利,其余的都是发明专利.

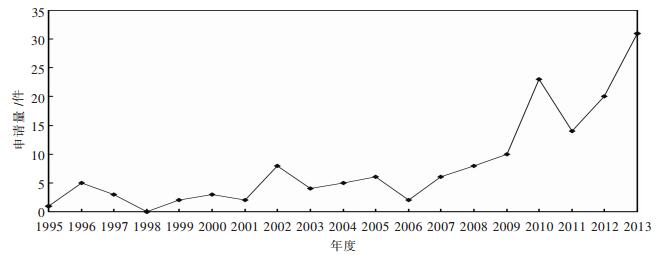

1.2 专利申请量年度发展趋势钨提取领域的国内专利申请量(在2014年3月8日已公开)趋势如图 1所示.从图 1可以看出,我国钨提取领域的专利申请数量大体呈增长趋势.从1995年到2008年,年申请量均在10件以下,其中1998年的申请量为0件.从2009年到2013年,年申请量均在10件以上,其中2010年的申请量为23件,2012年的申请量为20件,2013年的申请量已达到31件.这说明从2009年至今,我国钨提取领域的研发工作较为活跃,同时也说明该领域的企业、科研单位或个人对专利申请和知识产权的保护已经重视起来了.

|

| 图 1 钨提取专利国内申请量趋势 |

1.3 专利申请地区分布

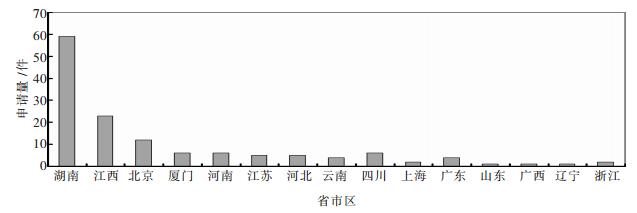

166件专利申请中,绝大多数为国内大陆申请,共计137件,中国台湾1件,国外申请为:美国9件,德国7件,加拿大、日本、澳大利亚和荷兰各2件,印度和瑞典各1件.该领域的国内申请地区分布情况如图 2所示.由图 2可以看出,我国申请量最多的地区是湖南,共计59件,其次是江西和北京,分别为23和12件.这说明,湖南在钨提取技术的研发方面非常重视,同时知识产权的保护意识也很强.同时,我们需要密切关注外国专利的申请情况,了解其专利布局和最新技术,进一步提高本国科研单位、企业或个人的创新能力和企业的市场竞争力.

|

| 图 2 钨提取专利国内申请地区分布 |

1.4 专利申请人情况

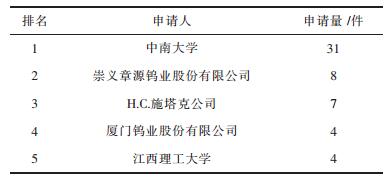

钨提取领域专利申请量排名前5位的申请人如表 1所示.从表 1可以看出,申请量最多的申请人是中南大学,共计31件,其次是崇义章源钨业股份有限公司和施塔克公司,分别为8件和7件.由此可知,中南大学作为科研院校,在钨提取技术方面的研发处在国内前茅.申请量前5位的申请人中,有两个是国内高校,另外三个是企业,而且相对来说,企业的申请量较少.

| 表1 专利申请量排名前5位的申请人 |

|

| 点击放大 |

2 近年来产生的专利介绍

专利技术往往代表本行业的技术发展水平与发展方向.下面,介绍几项2010-2013年间申请且已获得授权的专利技术.由于发明专利实质审查的时间较长,2010~2013年间申请的很多专利仍处在实质审查未结案阶段.

2.1 钨矿物分解和钨提取整体工艺曾欣荣等[11]利用苏打高压浸出提取钨:先将钨矿的一次压煮渣加苏打和添加剂在高温高压下进行二次压煮;浸出液与渣分离;浸出液对钨矿进行一次压煮;一次压煮渣与粗钨酸钠溶液分离,转作原料;其中一次压煮渣加苏打和添加剂混料调浆的液固比为(3~5):1,苏打过量系数为2.0~2.5;钨矿与二次压煮浸出液混料调浆,控制液固比为(3~5):1;一次、二次压煮温度均为170~240 ℃,压力0.9~2.8 MPa、时间2~4 h;添加剂为固碱和氧化铝.该方法采用苏打高压两段逆流压煮钨矿物提取钨,可使钨矿的浸出率达到99 %以上,钨渣中WO3含量小于1.0 %,同时减少苏打用量,有效降低浸出液中的苏打含量.

万林生等[12]发明了一种分解白钨矿的方法:使用磷酸铵、液氨作为分解剂,且磷酸铵用量≥1.8倍理论量,氨浓度≥30 g/L,反应温度180~220 ℃,保温时间1.5~5 h,液固比2:1~3:1,搅拌速度250~450 r/min,实现了白钨矿闭路循环冶炼和零排放,同时降低生产成本,提升经济效益.

赵中伟等对从白钨矿中提取钨的技术研发较为活跃,其专利技术主要有:① 采用磷酸分解白钨矿[13]:将白钨矿和磷酸溶液按一定比例加入到反应槽中进行反应,反应结束后过滤所得的滤液提取钨,提取钨后的母液再补入磷酸到初始水平返回浸矿,反应后过滤所得的滤渣采用硫酸分解来回收磷酸,又可以返回循环利用.本发明的优点在于对白钨矿含磷量没有严格要求,省去了选矿过程中的除磷工序成本;反应后提取钨的后处理方式简单,所剩的溶液基本都可以循环利用,不会产生污染;克服了传统的酸分解工艺中Cl-的腐蚀和HCl挥发严重的问题;实现了白钨矿的常压浸出,节省了能耗,而且其分解率可达98 %以上.② 从白钨矿中提取钨[14]:将白钨矿、磷酸和硫酸的混合溶液混合进行反应,加入二水石膏作为晶种,控制SO42-浓度、P2O5含量和反应温度,得到过滤和洗涤性能良好的二水石膏.本发明的优点在于实现了白钨矿的一步高效常压浸出,节省了资源和能源消耗,而且其分解率可达98 %以上;克服了传统的酸分解工艺中的Cl-腐蚀和HCl挥发严重问题;基本实现了磷酸的循环利用,极大降低了浸出成本和废水排放量;浸出设备简单,操作方便,易于实现工业化;得到单一、稳定的二水石膏,该石膏过滤效率高,洗涤性能好,经洗涤后该石膏中P2O5含量降低到2 %以下,降低了磷酸的损失;避免了钨矿浸出时硫酸钙固体膜的“钝化现象”.③ 从白钨矿中提取钨并生产高质量熟石膏[15]:首先加入磷酸和硫酸的混合酸分解白钨矿,分解反应结束后,通过加入半水石膏晶种,完成二水石膏的脱水转化过程,得到性能良好的半水石膏.本发明的优点:实现了白钨矿的高效常压浸出,节省了资源和能源消耗,而且其分解率可达98 %以上;克服了传统的酸分解工艺中的Cl-腐蚀和HCl挥发严重问题;基本实现了磷酸的循环利用,极大地降低了浸出成本和废水排放量;浸出设备简单,操作方便,易于实现工业化;获得的副产品石膏的质量很纯,可用于生产石膏板,水泥生产的缓凝剂、墙粉等;再结晶过程进一步降低了石膏中P2O5的含量,其P2O5含量低于0.5 %.④ 从高磷白钨矿中综合回收钨、磷[16]:采用磷酸、硫酸混合酸来分解矿物,其中含磷矿物转变成磷酸、含钨矿物转变成磷钨杂多酸,均进入到溶液中;当循环浸出滤液中P2O5质量含量累积超过30 %时,循环浸出液提取钨后,采用溶剂萃取法来提取磷酸,通过控制磷酸的萃取率使得循环浸出液中P2O5质量含量下降,再补硫酸,返回新一轮浸出高磷白钨矿;进而从浸出液中分别回收钨和磷酸.本发明的优点在于可以综合回收矿物中的钨和磷;降低了对钨矿原料的要求,减轻了选矿环节的压力;同时保证了白钨矿的分解率,分解率达98 %以上;浸出剂可以循环使用,极大地降低了浸出成本和废水排放量;浸出设备简单,操作方便,易于实现工业化.

2.2 钨钼分离技术刘志强等[17]从钼钨精矿中分离钼和钨:将钼钨精矿与还原剂混合均匀,通入氯气进行氯化焙烧,钼钨以氯化物的形式挥发,将钼钨氯化物收集后加水或稀盐酸溶液,形成钨氯合物沉淀和钼氯合物溶液,过滤、洗涤后,钨与钼分离.本发明的方法采用氯化法一步将钨钼精矿分解,然后利用钼、钨氯化物性质的差异,将钨与钼分离.该方法能处理不同钼钨含量的精矿,具有方法简单,试剂消耗量少等优点.

肖连生等[18]从钼钨混合铵盐溶液中分离钼钨:将钨酸铵溶液先进行硫代化处理,使溶液中的钼优先生成四硫代钼酸铵,在不再加入任何化学试剂的情况下,适当降低溶液温度,静置或机械搅拌下,绝大部分钼以(NH4)2MoS4晶体形式析出,而钨不析出,从而起到从钨酸铵溶液中有效分离和回收利用钼的效果.

王学文等[19]从钨钼酸盐混合溶液分离提取钨钼:先加铝盐或镁盐净化除杂,再加碳酸钙选择性沉钨生产人造白钨矿,沉钨后液经离子交换树脂吸附或溶剂萃取剂萃取得钼酸铵,人造白钨矿加酸分解转化成钨酸,钨酸经氨溶和结晶得钨酸铵,从而实现钨和钼的有效分离和回收,具有流程短、工艺适应性强、试剂用量少、加工成本低、金属回收率高、作业环境好等优点.

2.3 含钨二次资源处理回用方法袁茂强等[20]从仲钨酸铵结晶母液回收钨酸铵:包括如下步骤:步骤①生成十二钨磷酸铵沉淀;步骤②十二钨磷酸铵沉淀氨溶;步骤③,步骤②制得的溶液,进行除杂后,进入除钼槽除钼,回收得到钨酸铵溶液.进一步,所述步骤③的除杂包括除磷步骤和除镁步骤.本发明的工艺方法,得到的钨酸铵纯度高,生产成本有效降低.

张普杰等[21]提供了一种钨钼络合萃取工艺中废料的处理方法,将钨钼络合萃取后产生的废料中的钨钼沉淀物和钨矿经高压浸出、碱性萃取工艺后得到的碱性萃取高反液混合,然后蒸发结晶得到含有仲钨酸铵沉淀的液体,调节其pH值后加入双氧水进行络合反应,过滤得到络合料液,滤渣作为钨钼沉淀物可以重复利用.使用钨钼络合萃取后的废料来提取制备络合料液,不仅有效提高了废料的利用率,而且简化了络合料液的制备流程,节省了原料,提高了效率.

陈泉兴[22]利用APT废渣回收金属,其步骤如下:a.废渣磨粉:把仲钨酸铵生产过程中产生的含有铜、钨和钼的废渣磨细至<0.0 5mm≥90 %;b.碱浸回收铜;c.氧化除杂;d.酸分解回收钨;e.氨浸回收钼;f.制取APT和仲钼酸铵:将步骤d和步骤e获得的钨酸和钼酸铵,再经过后续传统的工序来制取得到APT和仲钼酸铵.本发明可以实现同时回收APT生产过程中产生的除钼废渣中铜、钨和钼3种金属元素,从而能够实现有效地减少资源浪费,提高资源的利用率;本发明对铜、钨和钼3种金属的回收率都很高,在95 %左右;通过对废渣中铜、钨和钼元素的回收,能够提高企业的经济效益.该方法,所产生的溶液大都会在后序工序中进行处理,对环境的污染很小.

吴权芬等[23]将仲钨酸铵生产过程中硫化除钼后产生的含钨钼渣,浸入到氨水溶液中,在结晶锅中通入水蒸汽保持压强0.1~0.2 MPa,反应后通过板框过滤,含钨酸铵的滤液直接进入硫化槽再进行除钼,得到合格APT产品以及钼渣.本工艺大大降低了环境污染,提高了矿产资源的综合利用率,有价金属钨的回收率高,缩短了钨再利用的工艺流程,钼渣中钼含量的提高,为钼的提纯工艺创造了条件.经过工业应用,验证了钨有效回收率在96 %以上,再次硫化后钼渣中钼含量得到了2倍的提高.

段立成[24]将废旧硬质合金置入管状的煅烧炉中的氢气环境中,在1 700~1 750 ℃的温度下进行煅烧,再经过破碎球磨分离出粉末,然后利用化学的方法将金属钴和金属钨提取出来.由于在该提取工艺中,首先将废旧硬质合金进行煅烧,使得球磨取得粉末变得极为容易,因此极大地提高了利用废旧硬质合金提取金属钴、钨和其他金属元素的效率.

李继红等[25]从除钼渣中回收钨:以除钼渣为原料,包括预处理步骤、洗涤步骤和过滤及化验步骤.本发明优化了仲钨酸铵生产工艺过程,解决了含钨高的除钼渣难处理问题,且回收了除钼渣中的钨,降低了成本,本发明的方法对钨的回收率高、简便、易操作.

3 结束语从中国专利申请的角度简要分析了钨提取专利技术现状,并简要介绍了2010~2013年间申请且已获得授权的专利技术.面对越来越复杂的矿物资源,越来越严格的环境要求,越来越激烈的市场竞争,企业、科研单位和个人都需要继续努力.同时,在全球化的今天,需要强化知识产权的保护意识,通过专利进一步提高自主创新能力和企业的市场竞争力.

| [1] | 中国科学技术协会. 有色金属冶金工程技术·学科发展报告[M]. 北京: 中国科学技术出版社 , 2012: 80. |

| [2] | 万林生, 徐国钻, 严永海, 等. 中国钨冶炼工艺发展历程及技术进步[J]. 中国钨业, 2009, 24(5): 63–66. |

| [3] | 贾木欣, 王明燕, 李艳峰, 等. 我国钨资源矿石性质特点及资源利用存在的问题[J]. 矿冶, 2013, 22(1): 90–94. |

| [4] | 崔佳娜. 我国钨冶炼工艺技术的发展及比较[J]. 稀有金属与硬质合金, 2004, 32(4): 51–55. |

| [5] | 黄长庚. 钨冶炼产业现状与建议[J]. 中国钨业, 2004, 19(6): 14–15. |

| [6] | 姚珍刚. 论中国钨冶炼工业的技术升级[J]. 中国钨业, 2004, 19(6): 16–18. |

| [7] | 肖连生, 张启修, 李青刚. 我国钨冶炼技术的新进展[J]. 稀有金属, 2003, 27(1): 18–22. |

| [8] | 唐绍基. 对钨冶炼技术发展趋势的几点看法[J]. 中国钨业, 1999, 14(5/6): 150–152. |

| [9] | 赵瑞和. 综述近年来我国钨冶炼技术的新进展[J]. 中国钨业, 1996, 1: 10–12. |

| [10] | 薛鉴. 钨冶炼工业50年回顾及面向新世纪的思考[J]. 中国钨业, 1999, 14(5/6): 130–135. |

| [11] | 郴州钻石钨制品有限责任公司.苏打高压浸出法提取钨矿物中钨的方法:[P].中国, 2012102521979, 2013-10-02. |

| [12] | 崇义章源钨业股份有限公司, 江西理工大学.一种铵盐分解白钨矿的方法:中国, 2011100635330[P].2013-01-16. |

| [13] | 中南大学.一种磷酸分解白钨矿的方法.中国, 2010106050947[P]. 2012-07-25. |

| [14] | 中南大学.一种从白钨矿提取钨的方法:中国, 2010106051070[P]. 2012-03-21. |

| [15] | 中南大学.一种从白钨矿中提取钨并生产高质量熟石膏的方法:中国, 2010106051102[P].2012-03-21. |

| [16] | 中南大学.一种从高磷白钨矿中回收钨、磷的方法:中国, 2010106051032[P].2012-06-20. |

| [17] | 广州有色金属研究院.一种从钼钨精矿中分离钼和钨的方法:中国, 2012103747563[P].2014-01-01. |

| [18] | 中南大学.钨湿法冶金中钼钨混合铵盐溶液的钼钨分离工艺:中国, 2011100534382[P].2013-01-16. |

| [19] | 中南大学.一种钨钼酸盐混合溶液分离提取钨钼的方法:中国, 2010101915086[P].2012-11-14. |

| [20] | 成都西顿硬质合金有限公司.仲钨酸铵结晶母液回收钨酸铵工艺:中国, 2013100192295[P].2013-11-06. |

| [21] | 河南科技大学.一种钨钼络合萃取工艺中废料的处理方法:中国, 2012101450459[P].2013-11-27. |

| [22] | 陈泉兴.一种利用APT废渣回收金属的方法:中国, 2012104799067[P].2014-02-12. |

| [23] | 湖南辰州矿业股份有限公司.一种处理仲钨酸铵生产过程中产生的含钨钼渣的方法:中国, 2011100318966[P].2012-09-05. |

| [24] | 河北六隆硬质合金集团有限公司.从废旧硬质合金中提取金属钴和钨的方法及专用燃烧装置:中国, 2010101079192[P].2012-12-26. |

| [25] | 江西稀有金属钨业控股集团有限公司.一种从除钼渣中回收钨的方法:中国, 2010105558317[P].2013-05-08. |

2016, Vol. 5

2016, Vol. 5