| 论七面体球磨介质的球磨效率及对合金组织性能的影响 |

球磨机的应用领域涉及到各行业,包括粉末冶金、化工、水泥、建筑、医药以及国防工业等部门,其中在粉末冶金工业中的球磨工艺中应用尤为广泛[1].球磨机的球磨过程,主要是靠球磨机内介质与物料间相互作用来实现[2].而混合料的研磨效率与球磨机转速、研磨体数量、形状、尺寸、球料比、固液比等有关[3].本文旨在研究新型七面体球磨介质对球磨效率及合金组织性能的影响.一般过去球磨介质为圆球形,它的优点是易滚动,效率高,磨损均匀,制造容易;而sandvik及我国株洲钻石切削刀具有限公司都采用圆柱体状研磨介质[4];为了进一步缩短生产周期,提高研磨效率,研究设计了一种新型七面体球磨介质.本文通过使用不同的球磨介质在相同条件下制备中颗粒WC-10 %Co混合料,分析其球磨效率和球磨方式,并通过经压制烧结后的合金性能来阐述不同的球磨介质的研磨效率及对合金组织性能的影响.

1 实验方法 1.1 实验方案本实验所用的球磨介质成分为YG10研磨棒,球形研磨球尺寸参数为φ7;七面体研磨棒参数为:φ7.

此次试验所用的原材料WC为公司自产原料,Co粉和Ta(Nb)C为市面所购.于小型悬臂式球磨机中进行湿磨.第1组添加1 kgWC,湿磨后经真空干燥后用0.212 mm筛网进行过筛,对其进行粒度分析和扫描电镜分析,并研究其球磨方式;第2组设计总碳为5.47 %,添加2.0 %石蜡,各项成分见表 1,湿磨后经真空干燥后用0.212 mm筛网进行过筛,压制成20 mm×6.5 mm×5.25 mm试样条,每组15个,放于烧结炉的同一位置进行烧结,检测其各项性能.

| 表1 中颗粒WC-10%Co原料粉末的组成 |

|

| 点击放大 |

球磨工艺参数:球料比6:1,球磨时间48 h,转速63 r/min,酒精375 mL,研磨棒6 kg.

1.2 检测方法用激光粒度分布仪去测定其粒度组成,用德国蔡司-电子扫描电镜观察其组织形貌,用全自动磁饱和强度测量仪测量其钴磁,用矫顽磁力测量仪测量其矫顽磁力,用依工-显微硬度仪测量其硬度.

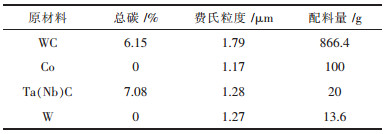

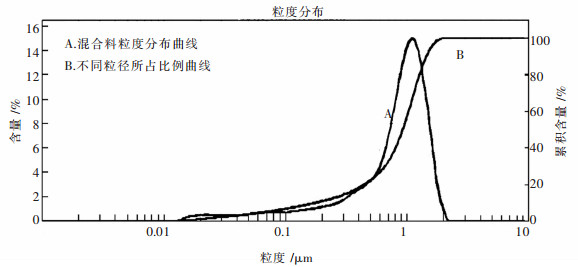

2 结果分析与讨论 2.1 不同球磨介质的球磨效率结果与分析2种球磨介质球磨后的WC粉末经干燥,用激光粒度分布仪去测其粒度分布,结果如图 1、图 2所示.

|

| 图 1 七面体研磨介质制备粉末激光粒度分析结果 |

|

| 图 2 球形球磨介质制备粉末激光粒度分析结果 |

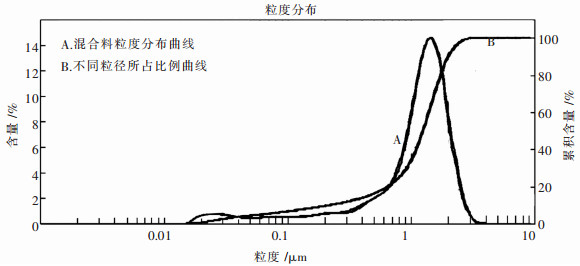

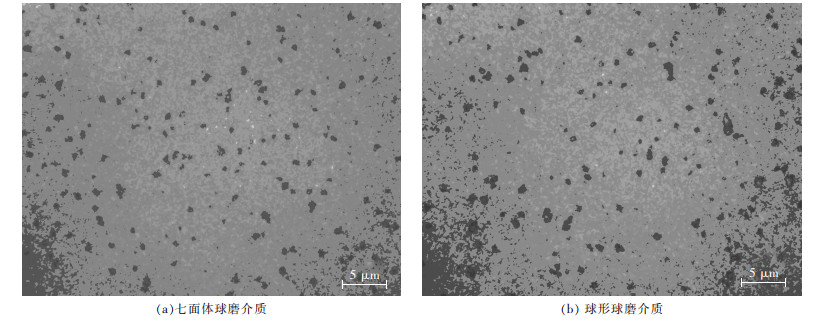

根据图 1、图 2激光粒度分布结果可以看出,七面体球磨介质制备的粉末50 %粒度低于0.93 μm,90 %粒度低于1.453 μm;而用球形球磨介质制备的粉末50 %粒度低于1.240 μm,90 %的粉末粒度低于1.785 μm,且2种球磨介质制备的粉末的均匀性相近.对粉末进行取样扫描电镜分析,结果如图 3.

|

| 图 3 WC经不同球磨介质球磨后SEM照片 |

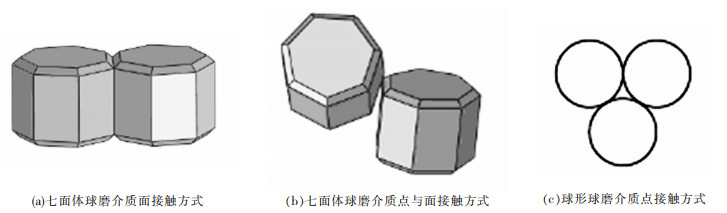

对比图 3中2种球磨介质制备的粉末扫描电镜结果可知,用球形球磨介质制备的粉末粒子的分散性较好,颗粒之间很少发生团聚,而用七面体球磨介质制备的WC粉末出现较多的细粉,且这些细粉黏附在大颗粒WC表面或者团聚在一起.这类粉末具有较高的晶格畸变能,活性也较高[5].分析球磨介质在球磨机中的相互作用方式,结果如图 4.

|

| 图 4 2种球磨介质在球磨过程中的相互作用方式 |

根据图 4可以看出,由于七面体球磨介质存在棱角,在球磨过程中,除了大量的面接触外,还存在一些点与面的接触,这种冲击式的接触是给粉末大量活性的主要原因,分析认为,由于七面体球磨介质在球磨过程中除了面接触球磨方式外,还存在点与面间的接触,这种冲击方式使粉末颗粒中晶粒存在许多结晶缺陷,如空隙、畸变、夹杂等.同时,由于比表面积的增大,表面就蕴藏高的表面能,对气体、液体或微粒表现出了极强的吸附能力[6];而球形球磨介质的接触方式表面为点接触,由于球形易滚动,所以这样不容易给粉末带来过多的活性,因此粉末的分散性也更好.

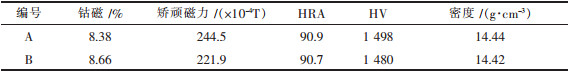

2.2 不同球磨介质对合金组织性能的影响表 2为2种球磨介质经湿磨-压制-烧结后的4项检测平均值,其中编号A为七面体球磨介质,编号B为球形球磨介质.

| 表2 两种球磨介质球磨后合金的性能检测结果 |

|

| 点击放大 |

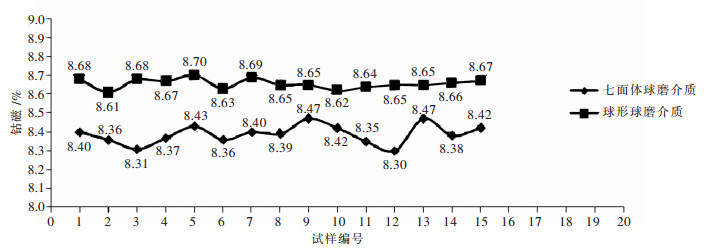

由表 2可以看出,经七面体球磨介质制备的混合料经烧结后,矫顽磁力和硬度均高于球形球磨介质球磨后的合金,在合金钴含量一定情况下,硬质相粒度越细,黏结相的平均自由程度越小,合金的矫顽磁力就越大[7-8],因此可以说明七面体的合金粒度更为细小;然而用七面体球磨介质制备的混合料的钴磁明显低于球形球磨介质,分析认为是七面体球磨介质生产的粉末吸附了更多的氧,以致在烧结过程中带走了C元素所致;WC-Co硬质合金的硬度与合金中WC的晶粒度与硬度、黏结相的含量与硬度等微观组织结构的特征参数有关[9-10],而合金的钴含量为一定,因此说明七面体球磨介质制备的混合料经相同烧结工艺后晶粒度要小于用球形球磨介质制备的合金.2种不同的球磨介质球磨的料的钴磁分布如图 5所示.

|

| 图 5 不同球磨介质对合金钴磁波动的影响 |

图 5显示,七面体球磨介质制备的混合料经烧结后合金的钴磁波动较七面体的大,但也处于合理范围之内.分析认为由于七面体球磨介质在球磨过程中产生了更多的具备较高活性的细粉,具备更大的表面能,化学活泼性也随之增大,使粉末在球磨及存放过程中增氧的趋势加大[11],从而导致合金的钴磁波动相对较大,且经烧结后合金的钴磁也较球形球磨介质生产的合金钴磁低,在生产中增加了0.2 %的石蜡便可较好的包覆粉末,阻止粉末氧化.

此外,粉末体在液相中的溶解度和溶解速度都比致密态时大,而且粉末愈细,差别愈大.这就是合金在烧结过程中碳化钨晶粒因溶解析出而长大的动力[10, 12].

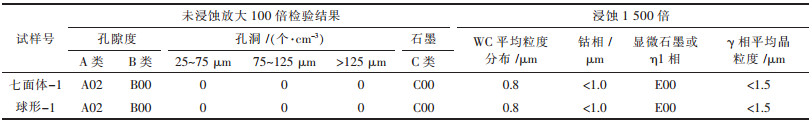

对合金进行金相分析,观察合金的晶粒度大小及分布情况,结果见表 3.

| 表3 不同球磨介质生产的合金金相检测结果 |

|

| 点击放大 |

结合表 3和图 6可以看出,经不同球磨介质球磨后的组织WC晶粒处于同一级别,没有WC聚集长大现象,而晶体形态不但受内部结构的对称性、结构组元间键力和晶体缺陷等因素的制约,对于硬质合金而言,合金中WC形貌主要取决与WC固相颗粒与液态黏结相之间的界面能[13-14].在烧结过程中Ta(Nb)C吸附在碳化物颗粒的表面,降低了WC的表面能,从而降低了WC在液相中的溶解度[15],使合金晶粒更细小、均匀.因此,结合前面的四项检测结果,根据七面体球磨介质球磨效率高但易产生细粉的特点,设计使用七面体球磨介质制备原材料费氏粒度大于5.0 μm的混合料,这样可以缩短生产周期;根据球形球磨介质易滚动、分布分散的特点使用球形球磨介质制备原材料费氏粒度为0.8~5.0 μm的混合料.

|

| 图 6 合金经烧结后的组织金相图 |

3 结论

1)与传统的球形球磨介质的点接触球磨方式相比,七面体球磨介质的面接触的球磨方式能提高混合料的球磨效率,但是七面体球磨介质在球磨过程中存在一些点与面的接触,以致制备的粉末活性更高.

2)用七面体球磨介质制备的粉末由于具备更高的活性,具备更大的表面能,化学活泼性也随之增大,使粉末在球磨及存放过程中增氧的趋势加大,从而导致合金的钴磁波动相对较大.

3)七面体球磨介质适合用于制备原材料费氏粒度大于5.0 μm的混合料,球形球磨介质适合用于制备原材料费氏粒度为0.8~5.0 μm的混合料.

| [1] | 夏恩品.球磨机介质运动数值分析及介质直径实验研究[D].昆明:昆明理工大学, 2010. |

| [2] | 选矿手册编辑委员会. 选矿手册:第2卷第2分册[M]. 北京: 冶金工业出版社 , 1999. |

| [3] | 贾佐诚, 陈飞雄, 吴诚. 硬质合金新进展[J]. 粉末冶金工业, 2010, 20(3): 52–57. |

| [4] | 储开宇. 我国硬质合金产业的发展状况与展望[J]. 稀有金属与硬质合, 2011, 39(1): 52–56. |

| [5] | 陈文革, 王发展. 粉末冶金工艺及材料[M]. 北京: 冶金工业出版社 , 2011: 16-86. |

| [6] | 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社 , 2000: 123-124. |

| [7] | 李亚军. 烧结工艺对超细WC-6%Co-0.6%(VC/Cr3C2/TaC)硬质合金性能的影响[J]. 硬质合金, 2012, 2: 27. |

| [8] | 杜伟, 聂洪波, 吴冲浒. 烧结工艺对低Co超细晶硬质合金性能的影响[J]. 粉末冶金材料科学与工程, 2010, 15(6): 650–655. |

| [9] | 张立, 陈述, 熊湘君, 等. 双相结构功能梯度WC-Co合金的微观组织结构与小负荷维氏硬度[J]. 中国有色金属学报, 2005, 15(8): 1194–1199. |

| [10] |

Shan G Q, Duan X L, Xie J R, et al. Sintering of nanocrystalline WC -Co composite powder[J].

Reviews on Advanced Materials Science, 2003, 5(4): 281–286. |

| [11] |

Kruth J P, Mercelis P, Van Vaerenbergh J, et al. Binding mechanisms in selective laser sintering and selective laser melting[J].

Rapid Prototyping Journal, 2005, 11(1): 22–38. |

| [12] |

Xiao D H, He Y H, Song M, et al. Y2O3 and NbC doped ultrafine WC-10 %Co alloys by low pressure sintering[J].

International Journal of Refractory Metals and Hard Materials, 2010, 28(3): 407–411. DOI: 10.1016/j.ijrmhm.2009.12.008. |

| [13] |

Zhang L, Chen S, Wang Y J, et al. Tungsten carbide platelet-containing cemented carbide with yttrium containing dispersed phase[J].

Transactions of Nonferrous Metals Society of China, 2008, 18(1): 104–108. DOI: 10.1016/S1003-6326(08)60019-9. |

| [14] |

Christensen M, Wahnstrom G, Lay S. Morphology of WC grains in WC-Coalloys: Theoretical determination of grain shape[J].

Acta Materialia, 2007, 55: 1515–1521. DOI: 10.1016/j.actamat.2006.10.013. |

| [15] | 姜爱民, 江显全. 晶粒长大抑制剂在硬质合金中的应用概况[J]. 硬质合金, 2010, 27(4): 4–5. |

2014, Vol. 5

2014, Vol. 5