| 不同相组成的硅黄铜组织性能的研究 |

2. 北京有色金属研究总院粉末冶金与特种材料研究所, 北京 100088

2. Powder Metallurgy & Special Materials Research Department, General Research Institute for Nonferrous Metals, Beijing 100088, China

作为铜合金中使用时间最长,用量最大的铅黄铜合金,因其具有良好的力学性能和切削性能,且成本低廉,广泛应用于饮用水系统、管道配件、玩具以及家用电器等诸多领域.但是,由于铅会严重危害人类健康和生态环境[1-2],各国对铅黄铜的使用都制定了严格的限制指令,如:欧洲电子电气设备指导法令(WEEE Directive)[3]、《电子信息产品生产污染防治管理办法》[4]、RoHS 2.0指令[5]、《生活饮用水卫生标准》[6]等.因此,开发绿色环保的易切削黄铜,作为铅黄铜的替代品迫在眉睫.

我国是易切削黄铜的生产及使用大国,国内高校和企业致力于寻求绿色环保的易切削黄铜以替代铅黄铜,现已形成碲系、硒系、硫系、铋系、硅系、镁系、钙系、磷系、锡系、锑系及石墨系等切削黄铜系列[7-14].但由于生产成本高、资源匮乏以及现有制备技术落后等诸多因素的制约,绝大部分未能付诸产业化.硅黄铜由于具有良好的力学性能、切削性能以及耐腐蚀性能等优势,同时硅资源广阔、储量丰富,使得其成为最具开发潜力的铅黄铜替代对象.

目前,关于硅黄铜的研究报道[14-16]皆为(α+β)和(β+γ)双相硅黄铜,且彼此的切削性能和腐蚀性能优劣说法不一,这是由于之前的学者没有用统一标准系统比较不同相组成硅黄铜性能,皆为各自据理力争.基于此,论文作者采用OM、XRD以及TG/DTA等测试技术对(α+β)双相、β单相以及(β+γ)双相硅黄铜的组织结构、硬度、切削性能和脱锌腐蚀性能等进行了系统的研究,旨在为今后无铅易切削硅黄铜的开发与应用提供实验参考和理论依据.

1 材料制备与实验方法 1.1 材料制备实验根据Pandat相图计算结果,制备了(α+β)双相、β单相、(β+γ)双相硅黄铜,各合金的编号分别为1#、2#以及3#,其化学成分如表 1所示.合金的熔炼在高温电阻炉中进行,铜米和纯硅在1 200 ℃下熔化.待其熔化后依次加入Cu-P、Cu-Re中间合金以及Sn、Al-Ti、Cu-B中间合金,保温5 min,最后加Zn静置2 min后进行浇注.

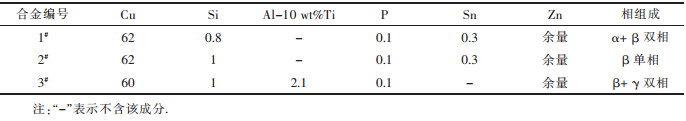

| 表1 合金化学成分表/wt% |

|

| 点击放大 |

1.2 检测方法

合金金相组织观察在CMM-77型金相显微镜上进行,金相腐蚀剂为:FeCl3(5 g)+HCl(50 mL)+H2O(200 mL);采用Diamond TG/DTA 6000热重/差热综合分析仪对合金的TG/DTA进行了测试,参比物为Al2O3,加热速率为10 ℃/min,N2流量为100 mL/min;合金硬度的测定在HB-3000型布氏硬度计上进行;采用配有瑞士9257B型KISTLER压电式3分力测试仪的XKA715型数控铣床测试合金的铣削力对合金的切削性能进行了定量表征,铣削方式为直线立式铣,铣刀为直径φ10 mm的4刃铣刀,主轴转速为500 r/min,进给速度为0.67 mm/s,铣削量为1 mm.切屑的采集在普通车床上进行,车削转速为600 r/min,进给速度为0.26 mm/s,切削深度为1 mm;合金的抗脱锌腐蚀性能测试参照GB/T 10119-2008《黄铜耐脱锌腐蚀性能的测定》[17]执行;采用X’ Pert PRO MPD X射线衍射仪对合金物相进行检测;采用Zeiss EVO18型扫描电镜对合金相成分进行分析.

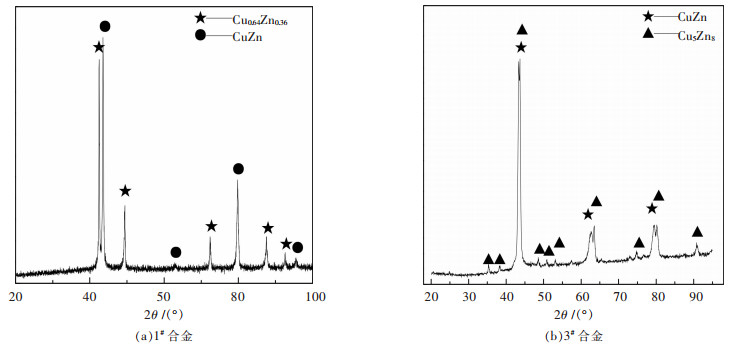

2 实验结果与分析 2.1 金相组织与物相分析硅黄铜合金的金相组织照片如图 1所示.从图 1中可以很明显的看出,各合金中的相的组成、大小、形态及其分布差异很大.图 1(a)为1#合金试样的金相组织,可以发现合金主要由基体和片状析出相组成.结合图 2(a)合金的XRD衍射图谱分析得知,合金由α(Cu0.64Zn0.36)和β(CuZn)相组成,为典型的(α+β)双相硅黄铜.

|

| 图 1 合金的金相组织 |

|

| 图 2 合金的X-射线衍射图谱 |

图 1(b)、(c)分别为2#及3#合金试样的金相组织,可以看出2#合金试样基本上由单一的基体β相组成,晶界上偶见少量的α相存在.而3#合金试样的基体上均匀分布着大量的灰色颗粒相.结合图 2(b)合金试样的XRD衍射图谱可知,合金的相组成为β(CuZn)相和γ(Cu5Zn8)相,是典型的(β+γ)型硅黄铜,由于合金中Ti的变质细化作用,γ相呈颗粒状,而非传统的星花状[18].

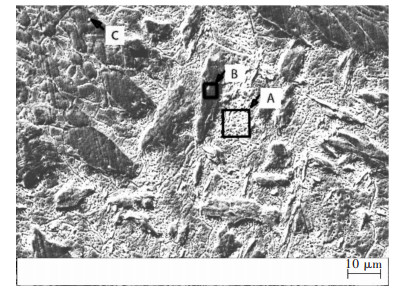

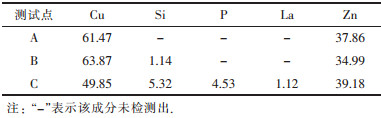

为了进一步研究1#合金试样的相组成结构,对其进行SEM观察及能谱分析,结果如图 3及表 2所示.分析结果可知,合金中主要包括A、B以及C 3种析出相,A所指的相中只含有Cu、Zn元素,且Cu含量为61.47 %,因此,经推算该相可能为β相;B所指的深灰色相中铜含量接近64 %,该相为α相;C所示为基体上颗粒相的成分,P、Si、La元素含量较高,应该为Si、P、La元素的化合物,至于所测出的Cu、Zn元素,来自于基体元素信号的干扰.

|

| 图 3 1#合金组织SEM像 |

| 表2 1#合金能谱分析/(wt %) |

|

| 点击放大 |

2.2 切削性能测试

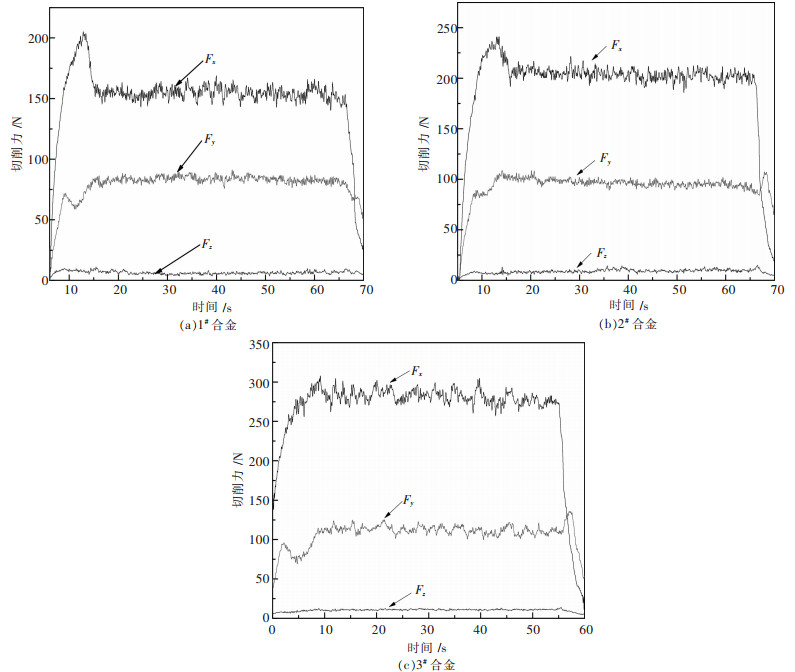

各合金的铣削分力图见图 4所示,铣刀逐渐接触合金时,铣削力逐渐增大,完全接触后,铣削力平稳,铣刀与合金分离时,铣削力减小至零,铣削结束.由图 4得知,合金铣削过程中各分力曲线的变化趋势大致相同,其中进给力Fx最大,为主铣削力,Fy次之,铣刀在轴上无相对运动,因而Fz几乎为0.比较各合金的主铣削力Fx及相对铣削率大小,其中相对铣削率的大小按照式(1)[19]进行计算,各合金硬度、主铣削力和相对铣削率计算结果如图 5所示.

| $相对铣削率\left( \% \right) = \frac{{{\text{HPb60 - 2主铣削力}}}}{{被测合金主铣削力}} \times 100\% $ | (1) |

从图 4得知:因1#合金组织相成分为(α+β)双相,其中含有较多低硬度α相,所以其稳态时平均主铣削力最小,约为170.6 N,相对铣削率最大,达42.6 %;随着合金中硅元素含量的增加,合金相组织成分逐渐由(α+β)双相向单一的β相(2#合金试样)转化,合金的铣削力逐渐增大,约为205.9 N,相对铣削率降于35.3 %.当向2#合金试样中添加Al元素后,合金的相组织成分再次发生改变,为(β+γ)双相组织(3#合金试样).由于合金中高硬度γ相的出现,使得铣削力再次增大,高达281.3 N,而相对铣削率最小,不足26 %.因此,合金的主铣削力大小随着相组织成分变化的规律为:F(α+β) < F(β) < F(β+γ).

|

| 图 4 各合金铣削分力 |

图 5反映出合金硬度、主铣削力和相对铣削率三者之间的关系,从图 5中可以看出:合金硬度与主铣削力呈正相关,即合金硬度越高,主铣削力越大;而合金硬度与相对铣削率呈反比,即合金硬度越高,相对铣削率越小.所以,要使合金有较好的机加工性能,合金硬度不能过高,即(β+γ)硅黄铜不适合做切削黄铜.

|

| 图 5 合金硬度、主铣削力和相对铣削率之间的关系 |

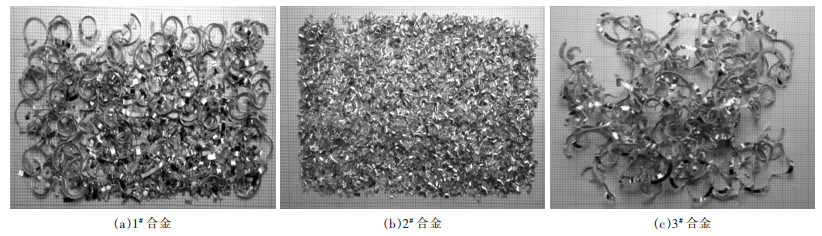

比较相同切削条件下不同相组成的合金试样的切屑形貌如图 6所示.1#合金的切屑绝大部分为弧形,部分为细小切屑,其切屑形态欠佳;2#合金与1#合金相比,硅含量更高,因而硅磷化合物颗粒数量多,即断屑点多,所以其切屑细小,为最佳切屑形态;3#合金虽然有硬脆的γ相,但变质缩小了β相与γ相的硬度差[16-17],使得β相与γ相的硬脆搭配不合理,γ未能起到很好的断屑效果,故其切屑硬且卷曲缠绕,加之铣削力大,所以3#合金切削性能最差.

|

| 图 6 各合金切屑形态 |

2.3 抗脱锌腐蚀性能

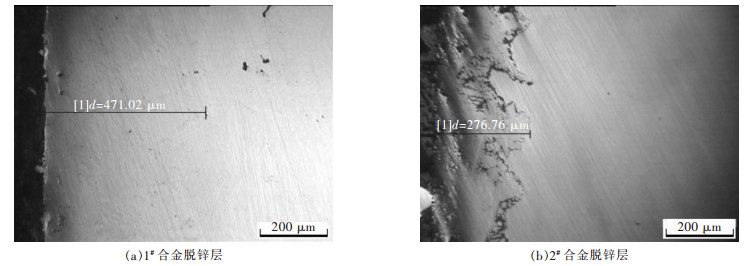

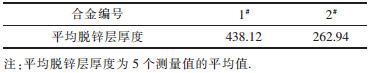

切削黄铜在卫浴上的应用甚广,因此要求合金有一定的抗脱锌腐蚀能,而脱锌层厚度的大小是脱锌腐蚀性能优劣的直观体现.由于3#合金部分元素与其余两组合金不同,脱锌腐蚀结果无可比性,因而不列入比较.其中1#合金和2#合金的脱锌层分别如图 7(a)、(b)所示,其平均脱锌层厚度如表 3所示.1#合金基体为(α+β)双相,β相电极电位偏负,耐腐蚀性能更差,所以脱锌腐蚀时只腐蚀β相,腐蚀形态为选择性渗透腐蚀,如图 7(a)中红色相,其平均脱锌层厚度达438.12 μm,而含硅量更高的2#合金基体为单一β相,其腐蚀形态与1#合金截然不同(图 7b),为全面性腐蚀,平均脱锌层厚度较小,仅有262.94 μm.

|

| 图 7 各合金脱锌层 |

| 表3 各合金平均脱锌层厚度/μm |

|

| 点击放大 |

3 结论

本文用相同标准系统评价了不同相组成硅黄铜的硬度、切屑形态、铣削力、切削性能和抗脱锌腐蚀性能,得出以下结论.

1)切削性能按主切削力评定时,合金硬度越高,切削性能越差.就相组成而言,硅黄铜的切削性能从优到差依次为:(α+β)硅黄铜>β硅黄铜>(β+γ)硅黄铜.

2)从切屑形态来说,本试验中2#合金的切屑形态最优,为细小的卷筒状,(α+β)硅黄铜次之,(β+γ)硅黄铜最差,切屑卷曲缠绕,总而言之,(β+γ)硅黄铜不适合做切削黄铜.

3)本试验抗脱锌腐蚀性能最好的为2#合金,平均脱锌层厚度为262.94 μm,此外,其切屑形态最佳,相对铣削率中等,为35.3 %,所以2#合金的综合性能最优.

| [1] | 魏翠英. 铅污染与人体健康[J]. 生物学通报, 1999, 34(3): 24. |

| [2] | 何作顺, 施伟娟, 辉进宇. 妇幼保健人员对儿童铅中毒知识的认知现状调查[J]. 中国妇幼保健, 2006, 21: 383–385. |

| [3] | 欧洲议会和理事会.WEEE-2002/96/EC [R].布鲁塞尔:欧洲议会和理事会, 2003. |

| [4] | 中华人民共和国国家信息产业部.电子信息产品生产污染防治管理办法[R].北京:中华人民共和国国家信息产业部, 2007. |

| [5] | 欧盟委员会.RoHS指令2011/65/EU [R].布鲁塞尔:欧盟委员会, 2011. |

| [6] | 许传凯, 胡振青, 黄劲松. 无铅易切削黄铜的研究进展[J]. 有色金属加工, 2009, 38(6): 11–15. |

| [7] |

Nath D, Gupta A K, Rohatgi P K. Extrusion of lead-free cast copper alloy-graphite particle composite[J].

Journal of Materials Science Letters, 1997, 16: 1595–1596. DOI: 10.1023/A:1018576620119. |

| [8] |

Saigal A, Rohatgi P K. Machinability of cast lead-free yellow brass containing graphite particles[J].

Americans Foundrymen's Society Transactions, 1996, 104: 225–228. |

| [9] |

Reddy G, Chandrakanth K, Rajkumar, et al. Fabrication of copper-TiC-graphite hybrid metal matrix composites through microwave processing[J].

Int J Adv Manuf Technol, 2010, 48: 645–653. DOI: 10.1007/s00170-009-2474-0. |

| [10] |

Imai H, Kondoh K, Katano G. Characteristics of lead-lree P/M Cu60-Zn40 brass alloys with graphite[J].

Transactions of JWRI, 2008, 37(1): 51–55. |

| [11] | 黄劲松, 彭超群, 章四琪. 无铅易切削铜合金[J]. 中国有色金属学报, 2006, 16(9): 1487–1492. |

| [12] | 罗贞礼. 生态环保新材料无铅易切削黄铜的研究进展[J]. 金属功能材料, 2011, 7: 45–47. |

| [13] | 朱权利, 张先满. 无铅易切削磷钙黄铜的研究[J]. 铸造技术, 2010, 31(5): 616–619. |

| [14] | 张兴利.易切削硅黄铜性能研究[D].赣州:江西理工大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10407-1011043049.htm |

| [15] | 庞晋山.无铅易切削黄铜的研制及其性能研究[D].广州:广东工业大学, 2001. http://mall.cnki.net/magazine/Article/GDGX200103013.htm |

| [16] | 张建益.绿色无铅易切削黄铜的研制[D].西安:西安工业大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10702-1011078684.htm |

| [17] | GB/T 10119-2008, 黄铜耐脱锌腐蚀性能的测定[S]. http://www.docin.com/p-551879616.html |

| [18] | 赵作福, 齐锦刚, 王建中. 电脉冲处理对硅黄铜组织中γ相的影响[J]. 铸造技术, 2013, 34(9): 1108–1111. |

| [19] | GB/T 2026306-2010, 易切削铜合金棒[S]. |

2014, Vol. 5

2014, Vol. 5