| 刀具涂层技术的研究现状和发展趋势 |

2. 北京交通大学机械与电子控制工程学院,北京 100044;

3. 北京市电加工研究所,北京 100191

2. School of Mechanical,Electronic and Control Engineering,Beijing Jiaotong University,Beijing 100044,China;

3. Beijing Institute of Electro-machining,Beijing 100191,China )

现代制造业对机械加工提出了更高的要求,提高加工效率、可靠性与精度的需求使各国不断加强对刀具涂层技术的关注。随着切削加工要求不断提高,我国原有刀具涂层技术逐渐力不从心,涂层设备需要进行更新换代,刀具涂层技术正处于关键时期[1]。因此,及时瞄准国际涂层技术先进水平,充分了解其技术现状及发展趋势十分重要。

为了使刀具获得优良的综合机械性能,延长刀具使用寿命,提高机械加工效率,刀具表面涂层技术逐步发展起来,并具有以下特点[2]:

(1) 涂层技术应用在刀具上可大幅提高其表面硬度,目前所能达到的硬度已接近100 GPa,并且不降低刀具强度;

(2) 润滑薄膜具有良好的润滑性能,可有效地改善加工质量,也适合于干式切削加工;

(3) 涂层具有优良的高温抗氧化性及化学稳定性,使切削加工速度不断提高;

因此,涂层技术与刀具基体材料、材料加工工艺一起并称为切削刀具制造领域的三大关键技术。

1 刀具涂层材料涂层材料被涂覆在刀具基体上并与之相结合,刀具的耐磨性和切削性能被提高的同时,基体本身的韧性不会被降低,从而降低工件与刀具之间的摩擦系数,延长了刀具的工作寿命。刀具涂层另外一项显著的作用就是隔热,由于大多数涂层自身的热传导系数比被加工部件和刀具基体都要低的多,导致加工中产生的热量冲击散失途径改变,形成热屏蔽,有效的保护刀具基体,改善其使用效率。

应用广泛的涂层材料主要有一些具有高硬度的耐磨化合物,如氮化物、碳化物、氧化物、碳氮化物、硅化物、硼化物、金刚石及复合涂层等八大类数十个品种。这些涂层材料按照化学键的特征可分成金属键型、共价键型和离子键型[3]。

在涂层技术的发展初期,刀具涂层大多为TiC、TiN材料构成的单一涂层。近年来,涂层技术已发展为TiC-TiN-A12O3复合涂层和(Ti,Al)N、TiCN等多元复合涂层。最近,MoS2、WS2、WC/C等软涂层材料以及TiN/NbN、TiN/CN等多元复合涂层相继被开发出来,以满足各种切削工艺的要求。

1.1 硬涂层硬涂层包括了单层薄膜和复合薄膜。涂层材料以TiC、TiN、TiCN、(Ti,Al)N、金刚石涂层等为代表。近年来,随着涂层技术的发展,新的涂层材料不断出现,简述如下:

(1) TiC.在涂层技术的发展初期,TiC和TiN最早被开发出来,截至目前TiC材料仍然有着广泛的应用。TiC涂层硬度可达到HV2 500~4 200。涂层的抗磨料和机械磨损性能良好,可以降低加工过程中的阻力,降低切削温度。其缺点是涂层性脆[4]。

(2) TiN.它是最早开始广泛应用于工业,并且工艺成熟的硬涂层材料。TiN涂层刀具如图 1所示。

|

| 图 1 TiN涂层刀具 |

它具有中等硬度(HV1 800~2 300和很好的柔性。较之TiC具有较高的化学稳定性、韧性和抗月牙洼磨损能力,与铁基体亲和力小,摩擦系数低。TiN涂层具有抗氧化性差的缺点,最高工作温度为650 ℃,一般切削温度在300 ℃左右。实际加工中,当使用温度达500 ℃时,膜层氧化烧蚀明显,因此单一TiN涂层已经不能满足现代金属切削对刀具的技术要求[5]。He等[6]采用化学镀Ni-P和CAP法进行了Ni-P/TiN双层镀层的制备。制备中首先对模具进行Ni-P处理,接着在400 ℃下加热1 h,使Ni-P镀层硬化,随后涂镀TiN涂层。磨损试验研究发现,TiN层的主要磨损是镀层开裂和界面剥落,并显现出黏着磨损特征。Ni-P +TiN复合镀层的磨损失重只有未处理试样的1/24。复合镀层中的TiN镀层在剥落后仍然紧紧黏附在Ni-P层表面,并随后嵌入Ni-P层内,在TiN层被破坏后,中间层仍可持续承担耐磨层的作用,从而比单层的TiN镀层有更高的耐磨性 [7]。

(3) TiCN.TiCN涂层是通过向TiN涂层中加入C元素得到的。TiCN涂层刀具如图 2所示。

|

| 图 2 TiCN涂层刀具 |

C元素在涂层中可以使涂层具有更高的硬度和抗氧化温度。TiCN层兼具了TiC和TiN涂层的综合性能,可有效降低涂层总内应力,继而阻止涂层裂纹扩散,并且提高涂层的韧性。将TiCN作为涂层刀具的主要层,可显著提高刀具使用寿命[8]。在低温条件下,更高的硬度以及更小的摩擦系数和更低的表面粗糙度会成为TiCN涂层相比于TiAlN及TiN涂层的优点,这一特点使得该类刀具广泛应用于工作温度低于400℃的铣刀。如果将TiCN涂层和TiN涂层结合形成多层膜结构,将进一步提高涂层的韧性与刀具表面抗氧化性能,原因是TiN/TiCN内界面能改变单一涂层的柱状晶生长结构,同时TiN涂层还与基体材料具有良好的结合性[9]。TiCN是在单一TiN晶格中,由碳原子占据氮原子点阵中的位置而形成的复合化合物,TiCN有较好的耐磨性和低摩擦因数,但TiCN薄膜的摩擦磨损性能随温度升高而急剧降低,当高于400 ℃时薄膜失效[10],考虑到薄膜在另一层薄膜加入后可能会产生超硬效应,添加V元素,以期在高温摩擦过程中与环境中的氧结合生成马格内利(Magnéli)相V2O5。该相具有独特的剪切性能,使薄膜在极端的工作条件下能连续使用。曹峻等[11] 选择VCN为另一调制层,用磁控溅射技术成功制备出了TiCN/VCN多层膜。

(4) Al2O3.相比于TiC和TiN涂层刀具,Al2O3涂层刀具具有更高的切削性能。在进行钢件高速切削时,Al2O3具有更好的化学稳定性和高温抗氧化能力,Al2O3涂层在高温下硬度的降低较TiC涂层小,因此具有更好的抗磨损和热塑性变形的能力,具有较高的耐用度。第一代Al2O3涂层形貌不均匀导致其性能不高。近年来,控制α-Al2O3晶体成核技术取得进步使得细颗粒微观结构得到改善,Al2O3涂层的韧性得到很大提高[12]。当进行物理气相沉积(PVD)时,Al2O3涂层的沉积速度很低,控制困难。为解决这一问题提出了高电离化脉冲技术(HIPTM)。将Al2O3涂层建立在磁控溅射TiAlN涂层上,可以降低涂覆温度,试验在高性能合金材料上已经成功[13]。

(5) (Ti,A1)N.(Ti,A1)N涂层在高速切削中性能优异,它比TiN更能有效地用于连续高速车削,也适合于加工钛合金、镍合金不锈钢等工件。这种涂层因固溶硬化而有较好的硬度保持性,其抗氧化性能也比TiN和TiCN好。(Ti,A1)N在切削时会在刀屑界面上形成一层由一种非晶体的氧化铝组成的硬的惰性的保护膜,此膜的导热性差,可使切屑带走更多的切削热。(Ti,A1)N涂层刀具如图 3所示。

|

| 图 3 (Ti,A1)N涂层刀具 |

高速干式切削最好的涂层是氮铝化钛系列涂层(Ti,A1)N[14],它有比刀具基体和工件材料低得多的热传导系数,可以起到良好的隔热作用。在高温连续切削时,(Ti,A1)N高速干式切削综合效率优于TiN 4倍[15]。(Ti,A1)N涂层具有相对于TiN、TiCN等涂层更好的机械物理性能。其他涂层可以与(Ti,A1)N涂层配合组成多层多元复合涂层从而达到更高的硬度,如TiAlN/Al2O3多层PVD涂层的硬度可以达到HV4000,涂层的层数可以达到400层[16]。目前(Ti,A1)N涂层的发展方向是改进涂层成分,添加Cr(或O)进一步提高涂层的氧化温度,添加Si(或C)元素改善显微结构及性能;提高涂层中的铝含量;改善涂层的结构。此外,梯度、多层和纳米化也是其发展趋势。罗自成等[17]用JGP450磁控溅射仪制备出(Ti,A1)N涂层,通过正交试验,获得了50%Al含量的最佳工艺参数:Ar气流量为33.9 mL/min,N2气流量为1.074 mL/min,总气压0.2 Pa,功率250 W,沉积时间2 h,硬度和弹性模量分别达31、342 GPa。他们发现,不同Al含量的TiAlN涂层随Al含量的增加,硬度和弹性模量先增大后减小,在Al含量为40 %时,硬度和弹性模量达到最大值分别为38、392 GPa,主要是高铝含量的涂层出现了较软的六方结构的AlN和晶粒变粗大的原因。

(6) 金刚石涂层.金刚石涂层硬度可达10000HV,导热性强,摩擦系数较低,具有优异的力、热、光、电等性能以及高弹性模量和低摩擦系数,适用于有色金属合金的高速切削,具有广泛的应用前景。金刚石薄膜能够最先实现产业化的领域之一就是金刚石涂层刀具领域,金刚石涂层刀具因此受到有关公司和各国科学界的关注,各国都投入了大量物力人力进行研究。开展金刚石薄膜研究的热潮始自上世纪80年代,许多技术被开发出来用于沉积高质量的金刚石薄膜[18, 19]。目前国外已开始出售商业化的金刚石涂层刀具,我国虽有许多科研单位都报道高附着力的金刚石薄膜刀具的实验室制备,但离金刚石薄膜刀具的完全市场化还有一段距离.在进一步提高附着力的前提下,解决批量生产时产品质量的稳定性和可重复性是目前的关键问题。

(7) 立方氮化硼(CBN).立方氮化硼是在高温高压下人工合成的立方结构氮化物,硬度可以达到HV72 000~98 000兆帕,具有很好的导热性,热膨胀小,断裂韧性低,密度较小。更重要的是,立方氮化硼同铁族元素几乎不发生反应,具有卓越的化学和热稳定性 [20]。因此,加工黑色金属时立方氮化硼往往成为最佳选择。聚晶立方氮化硼(PCBN) 在发动机箱体、轴、齿轮、轴承等汽车零部件制造领域中应用广泛,其良好的化学和热稳定性以及高硬度特别适合于加工铸铁、耐热合金和硬度超过HRC45的黑色金属。加工灰铸铁时,PCBN刀具的干切削速度可以达到1800m/min以上。汽车发动机上的合金钢零件硬度在HRC60以上,这些零部件过去是靠磨削来保证表面质量和尺寸精度的,PCBN刀具精加工的广泛应用极大提高了加工效率。随着涂层材料研究的不断深入,纳米技术的应用和Cr,Zr,Si等元素的加入使硬涂层材料的种类不断增加,进一步改善了刀具的各项性能。纳米结构涂层材料具有高模量、高硬度的特点,并且在相当高的温度下,仍具有非常高的硬度。引进Cr等元素制成的无钛涂层具有良好的抗黏结性,不产生黏屑,适于加工软材料。此外,还有品种繁多的类金刚石涂层,如a-C、ta-C、a-C:Me、a-C:H、ta-C:H、a-C:H:Me以及a-C:H:X等类型[21]。

1.2 软涂层硬涂层刀具技术已经逐渐成熟,然而,用硬涂层刀具不适合加工诸如航空航天工业使用的许多钛合金、高强度铝合金或贵金属材料等,这些材料仍主要使用无涂层的硬质合金刀具或高速钢。软涂层刀具的开发则可较好地解决这一问题。刀具软涂层的主要成分是固体润滑材料,如:MoS2、WS2、CaS2、TaS2/Mo、WC/C等,在特殊使用条件下具有优良的摩擦学特性,适于在高速、高温和大载荷等特殊环境条件下使用[22]。加工时,该涂层可在刀具表面形成固体润滑膜,使刀具材料具有很低的摩擦系数。由于各层之间有较低的剪切强度,并且摩擦表面与具有层状结构的固体润滑剂具有较强的粘结能力,在切削过程中,固体润滑膜会从刀具表面转移到工件材料表面,形成转移膜,使摩擦发生在转移膜和润滑膜之间,从而减小摩擦、阻止粘结、降低切削温度和切削力、减小刀具磨损,并防止积屑瘤产生。目前国内进行软涂层刀具技术研究的较少,在干切削中应用软涂层刀具,可有效阻止粘结、减小摩擦、降低加工成本、提高刀具寿命,具有很大的发展潜力。

丁志敏[23]等成功地采用柠檬酸溶胶-凝胶法在硬质合金试样表面制备出MoS2软涂层,并采用扫描电镜形貌观察和摩擦系数测定等实验方法研究了MoS2加入量对涂层表面微观形貌及其摩擦性能的影响规律。结果表明,采用溶胶-凝胶法在1.6mol/L柠檬酸水溶液中分别添加13 g/L、20 g/L和27 MoS2粉末条件下,应用刷涂法均可以在硬质合金试样表面得到与基体结合牢固、表面质量较高的MoS2软涂层。所获得的MoS2软涂层的表面形貌呈片状。MoS2软涂层的存在,明显地降低了硬质合金试样的摩擦系数,由硬质合金试样的0.58~0.86降低到软涂层的0.18~0.23。而具有不同MoS2加入量的软涂层间的摩擦系数相差不大。软涂层试样的摩擦系数明显低于硬质合金试样的原因与涂层中存在有摩擦系数低、承载力大等优良性能的MoS2以及软涂层的存在改变了原摩擦副材料间的性质等因素有关。

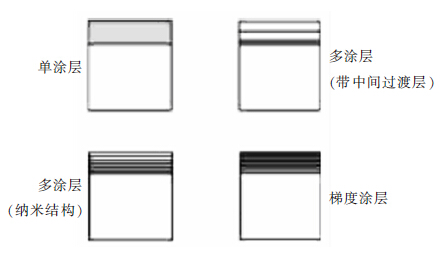

2 刀具涂层结构涂层的内部结构变化很大程度上影响着刀具的应用效果。从涂层品种的发展上,瑞士Platit公司将涂层结构分为三代:单涂层和梯度涂层(如TiN、(Ti,A1)N涂层)、多层复合涂层和纳米结构多涂层(如TiAlN-ML涂层)、纳米结构层和纳米三合层结构涂层。总体来说,涂层结构包括单涂层、复合涂层、多涂层、纳米结构多涂层、梯度涂层、复合涂层、纳米复合结构涂层等类型。典型涂层结构如图 4所示。

|

| 图 4 典型涂层结构 |

(1) 单涂层:也叫做普通涂层,只由一种成分构成,在薄膜的纵向生长方向上涂层成分稳定。在PVD技术发展初期一直采用单一涂层的技术,典型的单一涂层有TiCN等。

(2) 多涂层:由多种成分稳定、性能各异的薄膜叠加而成。常见的多层涂层由2种不同膜组成,层数可达十几层以上。不同企业所采用的工艺不同,其各膜层的尺寸也不近相同,每层薄膜尺寸最小为几十纳米,例如AlN+TiN涂层等。与单层涂层相比,多层涂层可有效地抑制粗大晶粒组织的生长,改善涂层组织状况。

(3) 纳米结构多涂层:各层薄膜的尺寸为纳米数量级的多层涂层。又可称为超显微结构。此类薄膜具有高模量、高硬度的特点,并且在相当高的温度下,仍具有非常高的硬度,其典型代表为AlN+TiN+CrN、AlN+TiN涂层等。理论研究证实,在纳米调制周期内,其显微硬度预计可以超过30GPa,具有良好的市场应用前景。Sulzers公司于2011年推出的TiAlSiXN纳米机构多涂层,抗氧化温度达到1 150 ℃,硬度达到3600HV0.05[21]。

(4) 梯度涂层:涂层成分沿着薄膜生长方向逐步变化,可以分为多种化合物间的变化和一种化合物中各元素比例的变化两种类型,前一种类型的例子有CrN逐渐过渡到CBC碳基涂层等,后一种类型如TiAlCN中Ti、Al含量的变化等,在TiAlCN涂层中较硬的成分AlN从附着基层中渐变地增加直至表面形成超硬涂层。

(5) 复合涂层:也称为复合涂层结构膜,由两种以上不同的涂层薄膜组成。应用广泛的有硬涂层加软涂层复合结构膜等,涂层的每层薄膜一般具有不同的特征,从而使复合涂层具有更好的综合性能。

(6) 纳米复合结构涂层:以(nc-TiAlN),(α-Si3N4)纳米复合相结构薄膜为例,纳米TiAlN晶体在强等离子体作用下被镶嵌在非晶态的Si3N4体内。当TiAlN晶体尺寸小于10 nm时,位错增殖源很难启动,而非晶态相又可阻止晶体位错的迁移,这样,即使在较高的应力下,位错也不能穿越非晶态晶界。因此这种结构薄膜的硬度可以达到50 GPa以上,并具有相当优异的韧性,当温度达到900 ℃~1 100 ℃时。其显微硬度仍可保持在30 GPa以上;此外这种薄膜可获得优异的表面质量,具有广阔的工业应用前景 [24]。Unimerco公司于2011年推出的C7-PLUS涂层具有极好的抗热性,可在1100℃的高温下保持稳定性和优质特性,硬度在45 GPa以上[25]。

3 刀具涂层制备工艺涂层成分能否在涂层刀具上发挥应有的性能,除了涂层与基体的结合强度、涂层及界面组织结构、择优取向、各单层厚度及总厚度等决定涂层刀具性能的重要因素外,在很大程度上还取决于涂层工艺的技术水平,因为刀具材料表面的物理、化学、力学性能严重影响现代切削加工的顺利进行。因此,涂层制备工艺至关重要。常用的刀具涂层工艺有化学气相沉积(CVD)、物理气相沉积(PVD)、溶胶—凝胶法(Sol—Gel)以及等离子体化学气相沉积技术(PCVD) 、离子辅助沉积技术(IBAD) 、中温化学气相沉积(MTCVD)等。

3.1 化学气相沉积法(CVD)CVD涂层是最早出现、也是最常见的涂层方法,已经沿用多年。CVD法是在一个化学反应容器内加热基体,并将基体暴露于气流之中。这些气体在被加热的基体表面分解,形成一层涂层。一般而言,CVD涂层需要的温度约为1 000 ℃左右。

一种常见的CVD涂层是采用3种气体——四氯化钛(TiC14)、氢气(H2)和氮气(N2)——来产生氮化钛(TiN)+氯化氢(HCl)。HCl是该工艺的二次产物,必须按照严格的环保法规进行处理[26]。

CVD法的优势包括极佳的涂层黏附性,以及涂层分布的均匀性。然而CVD法的缺点是工艺要求高,用于硬质合金时容易产生脱碳现象。由于制备过程中温度可高达1 000 ℃左右,气体成分中氯的侵蚀及氢脆变形有可能导致基体断面强度下降,或者发生脱碳而形成η相。近年来,中、低温CVD法和PCVD法的成功开发,在一定程度上缓解了这一缺点,改善了原有CVD工艺。

3.2 物理气相沉积法(PVD)利用电能等物理方法产生金属蒸发物离子进行涂层的方法称为物理气相沉积法。不同于具有张力的化学气相沉积涂层膜,物理气相沉积涂层具有压应力,因而更耐缺损,适合用于锋利的刀具切削刃的涂层。依据产生等离子体的方法及沉积材料的气化方法的不同,物理气相沉积法主要分为阴极电子弧沉积法、低压电子束蒸发法、三极管高压电子束蒸发法、非平衡磁控溅射法和动力学离子束混合法等,不同沉积方法的成膜速度和膜层质量各有不同[27]。PVD涂层技术具有以下特点:

(1) 沉积温度低,TiAlN、TiN等硬涂层的沉积温度可以达到500 ℃以下。涂层和基体间在低温下不易发生脱碳现象或产生η相,对基体材料限制少,不会降低基体材料原有的抗弯强度。其应用范围有很大扩展空间,尤其可以用于高速钢类刀具的涂层;

(2) 涂层内部具有压应力,抗裂纹扩展能力强,因此适合于对硬质合金精密复杂刀具进行涂层;

(3) 涂层表面摩擦系数低,能更有效地阻止前刀面上的横向裂纹的扩展;

(4) 对环境无不利影响,符合绿色制造的发展方向。

与化学气相沉积法相比,物理气相沉积法具有更低的沉积温度。这种沉积法的应用范围涵盖高速钢与硬质合金刀具。物理气相沉积法既可以进行多层涂层的涂覆,也可以进行单涂层的涂覆。近年来,多种PVD工艺和各种不同功能的多元、多层、复合涂层相继出现,开发速度明显加快,极大扩展了涂层的应用范围。此外,涂层结构的开发使得涂层的性能不断提高,沉积温度大幅下降,刀具涂层工艺日趋合理;在复合涂层中,各层涂层的尺寸越来越小,并逐步趋于纳米化,PVD、MTCVD等低温或中温制备工艺将成为主流技术。

3.3 等离子体化学气相沉积法(PCVD)PCVD是将高频微波导入含碳化物气体产生高频高能等离子,或者通过电极放电产生高能电子使气体电离成为等离子体,由气体中的活性碳原子或含碳基团在合金的表面沉积的一种涂层制备方法。等离子体对化学反应起到促进作用,使等离子体化学气相沉积法可以把沉积温度降至600 ℃以下。在这样的温度下,刀具基体与涂层材料之间不会发生扩散、交换反应或相变,刀具基体可以保持原有的强韧性[24]。等离子体化学气相沉积法可以分为直流辉光放电、微波等离子体放电和射频放电等。随着频率的增加,等离子体对化学反应的促进作用增强,沉积温度降低。目前,PCVD法的沉积温度最低已经达到160 ℃,对焊接部位不产生影响。日本三菱公司在焊接式的硬质合金钻头上采用PCVD涂层,所生产的钻头寿命比高速钢钻头长10倍以上,效率提高5倍[28]。

3.4 溶胶—凝胶法(Sol—Gel)使用无机盐或金属醇盐作为前驱物是溶胶-凝胶法的主要特征。反应先后经过两个过程:首先,前驱物在溶液中发生醇解反应或水解反应,产生1 nm左右的生成物聚集粒子形成溶胶,随后将溶胶粉体烧结得到所需产物。烧结方法比传统方法低400 ℃以上;制品的纯度和均匀度高,尤其是多组分制品,其均匀度可达到分子或原子的尺度。陈元春、艾兴等 [29]以异丙醇铝为前驱物,在硬质合金基体上研制成功一种新型的陶瓷涂层刀片。涂层完整,无宏观缺陷,结晶无明显的择优取向,涂层和截面无明显物理缺陷,涂层刀具磨损寿命比未涂层刀具提高一倍左右。

4 刀具涂层的发展方向(1) 刀具涂层成分多元化.单涂层与基材材料的物理特性及晶格类型的不同,导致基体与涂层之间存在较大的残余应力,结合力不强。在单涂层中加入新的元素(如加入锆、钒和氢氟酸会提高耐磨损性,加入硅会提高硬度并防止化学扩散,加入铝、钇和铬会提高抗氧化性)制备出的多元刀具涂层材料,极大地提高了刀具的综合性能[30]。涂层材料也已从最开始的TiN、TiAlN、TiCN发展到现在的TiSiN、TiSiCN、TiAlSiN、AlCrN、AlCrSiN、TiBN、CrN、ZrN、Al2O3等几十种涂层材料。为了满足切削加工中多样化的需求,新的涂层材料还将具有极大的发展前景。

(2) 刀具涂层结构创新化.提高涂层刀具膜基结合力对刀具使用寿命有重要影响,谢峰和杨智能[31]提出了涂层刀具结合面仿生设计的思想,将牙齿的釉质和本质类比到涂层刀具的涂层和基体,根据牙釉质与牙本质结合面的形状,仿生设计了由一组圆弧组成的膜基结合面。基于基体拉伸法测涂层界面结合强度的思想,利用ABAQUS有限元软件仿真了界面结合强度。结果表明:由一组合适大小圆弧组成的结合面的界面应力分布情况较好。所阐述的膜基结合面形状的仿生设计将为基体表面镀膜前的处理提供一种新的思路。

(3) 切削加工绿色化.当前,我国机械加工中主要采用湿式切削法,即在金属切削加工时,用一定的压力和流量的液体(切削液)连续不断的冷却、润滑刀具和工件加工部件的方法。但是大量使用切削液会造成环境污染问题,同时由于切削过程中切削液产生的油烟对工人直接造成危害,诱发多种皮肤病。且从使用成本角度计,在集中冷却液加工系统中,切削液占总成本的14 %~16 %,刀具成本只占2 %~4 %。据预测,如果20 %的切削加工采用涂层刀具干式加工,总的制造成本可降低1.6 %[32]。此外,采用高速干切削可大幅提高加工效率,提高加工精度,降低表面粗糙度,并且更适合于加工薄壁零件[33]。 因此无论从环保角度还是从加工性能以及经济角度考虑,制造能满足干式切削条件的涂层刀具是绿色加工的重要发展目标。国际涂层制造商在这一领域内也屡获进展。例如瑞士Platit公司开发了一种氧氮化涂层nACoX,可以降低干式高温加工过程中工件和刀具之间的冷焊作用,并具有良好的抗磨损性能、化学稳定性能和抗高温氧化性能。德国Balzers 公司的适合微润滑钻削加工和干式加工的BALINITHELICA铝铬基的多层涂层与传统涂层相比,具有更高的热硬性和更好的抗高温氧化性能[23]。

5 结束语应用刀具涂层技术较好地解决了刀具韧性和强度之间的矛盾,使刀具的切削速度和耐用度大幅提高。但仍然存在涂层易剥落,工艺复杂昂贵等缺点。涂层刀具未来的发展方向集中在新型涂层材料和结构工艺的开拓创新,特别是复合纳米涂层以及软涂层材料的开发。

| [1] | 庄玮哲. 超硬涂层刀具材料设计初探[J]. 硬质合金, 1991, 8(3): 1–13. |

| [2] | 赵海波, 周彤, 梁红樱, 等. 刀具涂层的分类与应用[J]. 工具技术, 2005, 39(12): 14–17. |

| [3] | 沈中. 刀具涂层及其性能评价[D]. 上海:上海交通大学. 2007. http://cdmd.cnki.com.cn/Article/CDMD-10248-2007053298.htm |

| [4] | 余东海, 王成勇, 张凤林. 刀具涂层材料研究进展[J]. 工具技术, 2007, 41(6): 25–31. |

| [5] | 居毅, 李宗全. 多层复合TiN镀层的研究进展[J]. 浙江理工大学学报, 2005, 22(4): 346–348. |

| [6] |

He J L, HonM H. Slidingwear resistance of tool steel coated with electroless Ni2P and cathodic arc plasma TiN[J].

Surface and Coatings Technology, 1992, 53: 87–92. DOI: 10.1016/0257-8972(92)90107-L. |

| [7] | 居毅, 李宗全. 多层复合TiN镀层的研究进展[J]. 浙江理工大学学报, 2005, 4(1): 345–349. |

| [8] | 余东海, 胡社军, 曾鹏. 离子束加速电压对真空电弧沉积Ti(C, N)涂层性能的影响[J]. 电镀与涂饰, 2005, 24(4): 4–6. |

| [9] | 佘建芳. 山特维克可乐满公司切削刀具涂层技术的发展[J]. 稀有金属与硬质合金, 2003l, 31(3): 51–55. |

| [10] | 赵海波, 高见, 周彬. 欧洲刀具涂层最新状况及发展模式[J]. 工具技术, 2005, 39(4): 3–9. |

| [11] | 曹峻, 许俊华, 喻利花. TiCN/VCN多层膜的力学和摩擦磨损性能粉末冶金[J]. 材料科学与工程, 2013, 18(1): 132–135. |

| [12] | 赵海波. 国内外切削刀具涂层技术发展综述[J]. 工具技术, 2002, 36(2): 3–7. |

| [13] | 张金星, 肖舒, 马得贵, 等. 等离子喷涂镍基Al2O3梯度涂层的组织与结合性能[J]. 热加工工艺, 2001, 8(42): 113–116. |

| [14] |

Peng Z J, Miao H Z, Pan W, et al. Characterization of Superhard Ternary (Ti,Al)N Coatings Prepared by Pulsed High Energy Density Plasma[J].

Key Engineering Materials, 2004, 264-268: 609–612. DOI: 10.4028/www.scientific.net/KEM.264-268. |

| [15] |

LIN You-rong, Fisher T E, Dent A. Comparison of HVOF and plasma-sprayed alumin-titania coatings microstructure, mechanical properties and abrasion behavior[J].

Surface and Coatings Technology, 2003(167): 68–76. |

| [16] | Jaroslav M. Mechanics of components with treated or coated surface[M]. Dordrecht: Kluwer Academic Publishers , 1996. |

| [17] | 罗自成, 王均涛. TiAlN刀具涂层影响因素的研究[J]. 热加工工艺, 2012, 41(2): 173–175. |

| [18] | 匡同春, 王晓初, 刘正义. 金刚石薄膜涂层刀具的研究进展与应用现状[J]. 硬质合金, 1996, 16(1): 41–50. |

| [19] | 朱纪磊, 苟立, 阎双锋, 等. 金刚石涂层硬质合金刀具的研究进展[J]. 硬质合金, 2004, 21(3): 177–181. |

| [20] | 严卫平. 超硬涂层刀具[J]. 江苏机械制造与自动化, 1999(1): 25–26. |

| [21] | 祝新发. 第十二届中国国际机床展览会(CIMT2011)刀具涂层专题述评[J]. 工具技术, 2011, 45(7): 16–17. |

| [22] |

Renevier N M, Lobiondo N, Fox V C, et al. Performance of MoS2/metal composite coatings used for dry machining and other industrial applications[J].

Surface and Coatings Technology, 2000, 123(1): 84–91. DOI: 10.1016/S0257-8972(99)00424-7. |

| [23] | 丁志敏, 杨贺, 李宝良. 采用溶胶-凝胶法在刀具表面制备MoS2软涂层的研究[J]. 功能材料, 2012, 24(43): 3406–3409. |

| [24] |

Zhang C H, Liu Z J, Li K Y, et al. Microstructure, surface morphology, and mechanical properties of nano-crystalline TiN/amorphous Si3N4composite films synthesized by ion beam assisted deposition[J].

Journal of Applied Physics, 2004, 95(3): 1460–1467. DOI: 10.1063/1.1638611. |

| [25] | 马忠臣. 刀具涂层技术与设备的最新发展与应用[J]. 机械工程师, 2012, 4(12): 13–16. |

| [26] | 郭新, 袁润章. CVD法在无机新材料制备中的应用[J]. 材料科学与工艺, 1994, 12(1): 58–62. |

| [27] |

Konyashin I Y. PVD/CVD technology for coating cemented carbides[J].

Surface and Coatings Technology, 1995, 71(3): 277–283. DOI: 10.1016/0257-8972(94)02325-K. |

| [28] | 陈颢, 羊建高, 王宝健, 等. 硬质合金刀具涂层技术现状及展望[J]. 硬质合金, 2009, 26(1): 54–59. |

| [29] | 陈元春, 艾兴, 黄传真. 新型陶瓷涂层硬质合金刀具的涂层机理和切削性能[J]. 机械工程学报, 2000, 36(11): 44–49. |

| [30] | 张武装, 刘咏, 黄伯云. 硬质合金切削刀具涂层技术的发展[J]. 粉末冶金工业, 2006, 16(5): 43–47. |

| [31] | 谢峰, 杨智能. 涂层刀具膜基结合面的仿生设计[J]. 工具技术, 2013, 47(3): 15–17. |

| [32] | 于启勋, 张京英. 刀具涂层技术的进展和应用[J]. 航空制造技术, 2007(7): 1–4. |

| [33] | 储开宇. 绿色高速干式切削技术的研究内容及其发展[J]. 工具技术, 2008, 42(8): 6–10. |

2014, Vol. 5

2014, Vol. 5