| 金川镍矿尾砂膏体充填系统工艺技术改造与应用研究 |

2. 金川集团股份有限公司,甘肃 金昌 737100

2. Jinchuan Group Co. LTD Jinchuang Gansu Province 737100

充填法采矿是将一种或多种材料填充到采空区中,以达到和保持安全经济的工作条件.充填材料为人工砂、砾石、废石以及选矿厂排放的尾砂废石,通常与水泥或胶结物混合而成的浆体,并根据采场倍线和料浆工作性能,采用自流或泵送输送到采场.由于自流输送料浆浓度低,存在充填体强度低、充填体沉缩率高、采场溢流水污染井下环境等问题,20世纪70年代末,德国普鲁赛格金属公司的佰德一格隆德铅锌矿在混凝土泵送工艺和设备的基础上,开展了6年多的试验研究,创造了全尾砂膏体泵送充填新工艺,并在德国、奥地利、南非、加拿大、美国和澳大利亚的一些矿山推广应用.到80年代,德国格隆德矿的膏体充填技术已经趋于成熟[1]。

全尾砂膏体泵送充填的最显著特点是料浆浓度大,重量浓度可达75 %~85 %,呈牙膏状.膏体屈服切应力和黏度大,须加压输送.膏体料浆像塑性结构体一样在管道中整体运动,膏体中的固体颗粒一般不发生沉淀,层间也不出现交流,在管路中呈柱状流动.膏体充填料的内摩擦角较大,凝固时间短,能迅速对围岩和矿柱产生作用,减缓空区闭合.这种高质量的充填体特别适用于深部高应力采空区充填.膏体充填工艺技术还具有尾砂利用率高(90 %~95 %)、胶凝材料用量少、充填体沉缩率小,接顶率高,充填质量好、采场无溢流水,井下作业环境好以及节省排水清污费等优点,因此被认为是最具有发展前景的新型充填采矿技术[2-5].

金川有色金属公司与北京有色冶金设计研究院合作,在我国率先进行了膏体充填技术研究.1987年开始膏体充填技术的室内试验及半工业试验,1992年开始膏体泵送充填系统的规划与建设,1999年8月初步建成了具有自己特色的膏体泵送充填系统.通过长期试验研究,在膏体可泵性测定[6]、膏体物料流变特性[7]、膏体充填系统可靠性[8]等方面取得了可喜成果,提出了金川似均质料浆水力坡度经验公式;在工艺方面,膏体制备工艺、膏体输送工艺[9]等方面成绩斐然,其中膏体二段连续搅拌设备已经定型,并得到推广应用.在废物利用方面,开展了由全尾砂、粉煤灰、棒磨砂以及废石组成的混合充填料的试验研究.针对全尾砂细泥和MgO含量高不利于脱水,通过加入粉煤灰和棒磨砂后极大地改善物料粒级组成.

1999年我国铜绿山铜矿建成了第2套全尾砂膏体充填系统,进行了膏体充填工业试验[10, 11].为了保证带式过滤机工作性能稳定,铜绿山矿对400 m3的立式砂仓添加了简易搅拌系统,提高全尾砂的供矿浓度和流量.同时对水泥添加方式进行改进,由井下湿式添加改为地表湿式添加,确保了膏体浓度.试验过程中仍然出现全尾砂过滤机难以符合工艺要求、系统故障率较高,仍难以实现工业化应用.充填材料最初设计粗骨料为水淬渣,由于水淬渣供不应求,改为露天矿堆场的大理岩经破碎后的小于25 mm的碎石[10],但碎石加工系统没有建成,只进行了全尾砂膏体充填试验[11],但最终未应用工业化生产.

2006年我国在会泽铅锌矿建成了第3套膏体充填系统.该矿引进了深锥浓缩机,避免了传统过滤机工艺中尾砂脱水再加水的尴尬,采用地表干水泥直接添加到搅拌槽中制备膏体.针对全尾砂-水淬渣以及废石混合充填料,开展了早强剂以及充填钻孔优化布置等研究[12-15],由此获得实现了工业化生产,并取得显著成效.可以说,会泽铅锌矿全尾砂-水淬渣膏体充填技术是目前我国较为成功的矿山之一.

由于膏体充填技术含量较高,不仅膏体的流变特性及输送理论不同于两相流体,而且充填料选择、配比与料浆制备工艺、充填设备、输送方法、管道系统设计以及采场充填工艺设施等均有独特的技术要求,因此,膏体充填技术的应用不仅需要开展大量的理论与试验研究,而且还有待于通过工程实践,不断总结经验,才能得以成功[16-25].

作为我国第一家应用膏体充填技术的矿山,金川矿山在系统建设和工程应用中,开展了大量的理论分析和试验研究.尤其自1999年膏体充填转入工业生产以来,进行了长达6年的不间断试验和技术改造.并在总结前期工程经验的基础上,于2005年6月进行了1年的膏体充填系统技术攻关,最终实现了二矿区尾砂膏体充填系统的正常生产,使膏体充填量2006年达到9万m3,2011年达到设计的20万m3.

金川尾砂膏体充填技术研究与系统改造研究成果,不仅解决了金川矿山膏体充填技术难题,而且也为国内外膏体充填系统设计与工程应用提供了宝贵经验.

1 膏体充填技术理论与半工业化研究成果 1.1 金川镍矿简介金川镍矿是世界上著名的多金属共生的大型硫化铜镍矿床,位于我国甘肃省河西走廊龙首山下长6.5 km、宽约500 m的范围内,已探明矿石储量5.2亿t,镍金属储量550万t,列世界同类矿床第3位;铜金属储量343万t,居中国第2位.矿床发现于1958年,1959年成立永昌镍矿,1961年更名为金川有色金属公司,2012年成立金川集团股份有限公司.金川镍矿1964年生产出第一批电解镍.经50多年的发展,金川集团股份有限公司已经成为国际知名的镍、铜、钴、铂族金属及化工生产的特大型联合企业.预计到2015年,有色金属及加工材年产量150万t,化工产品450万t;产品年销售收入1 000亿元,年营业收入1 500亿元.

金川镍矿目前有龙首矿、二矿区和三矿区3个生产矿山.龙首矿于1960年建设,目前生产能力达到165万t/a,采用竖井-平巷开拓系统及下向六角形高进路胶结充填法开采.二矿区1966年开始建矿,1983年投产,采用下向分层机械化水平进路胶结充填采矿法开采,目前年产矿石450万t,是金川镍矿主力矿山,也是我国乃至世界上最大的下向分层进路充填采矿法矿山.

目前金川3个矿山2011年出矿785万t,充填260万m3,到2015年预计采矿1 000万t,充填量达到340万m3.目前采用的充填工艺主要有细砂高浓度自流胶结充填工艺和尾砂膏体泵送充填工艺.经过50多年的建设与发展,已经建成14套高浓度细砂自流胶结充填系统和1套尾砂泵送膏体充填系统.

金川高浓度细砂自流胶结充填系统的主要充填材料为小于3 mm棒磨砂和42.5级普通水泥,采用1:4灰砂比和77 %~79 %的高浓度砂浆充填技术,设计充填能力为80 m3/h.充填骨料采用卧式砂仓、圆盘给料机给料、电子皮带秤或核子秤计量.水泥采用立式仓、双管螺旋输送机给料,冲板流量计计量,变频调控.砂浆搅拌采用立式搅拌桶搅拌,搅拌桶规格Φ2 000×2 100 mm.重力自流输送,输送管道为Φ133耐磨钢管.采用TDC3000集散控制系统.

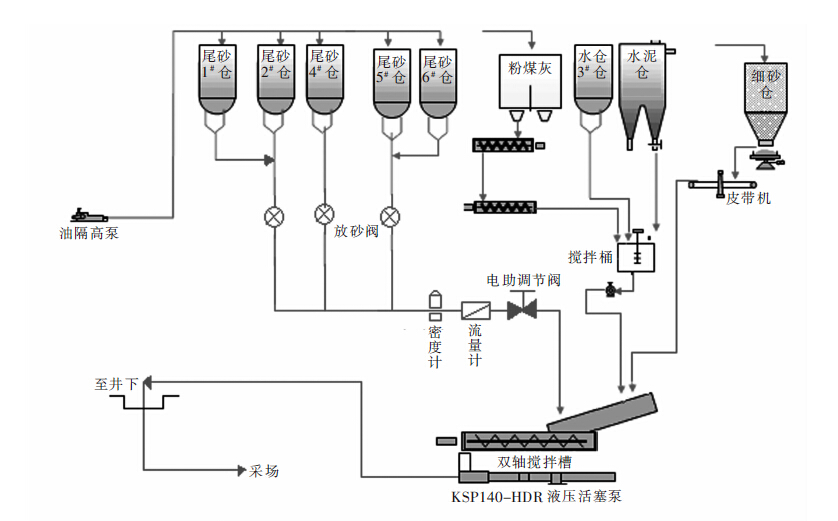

金川膏体泵送充填工艺的充填骨料为棒磨砂和尾砂,胶结材料为普通水泥,充填能力80~90 m3/h,膏体料浆浓度78 %~81 %.尾砂通过立式砂仓存储、循环搅拌制浆放砂,棒磨砂通过卧式砂仓存储,圆盘给料机供料,水泥采用双管螺旋输送机给料.采用卧式搅拌,双轴双螺旋搅拌机输送.采用液压活塞泵输送,输送管径为Φ150 mm和Φ133 mm.采用美国Honeywell公司的TDC3000集散控制系统控制.图 1为金川尾砂膏体充填料浆,图 2为金川尾膏体泵送充填工艺系统工艺流程图.

|

| 图 1 金川尾砂膏体充填料浆 |

|

| 图 2 金川尾砂膏体充填系统工艺流程图 |

1.2 理论与试验研究成果

经过室内试验、地面半工业试验和井下工业化试验,获得如下研究成果[16].

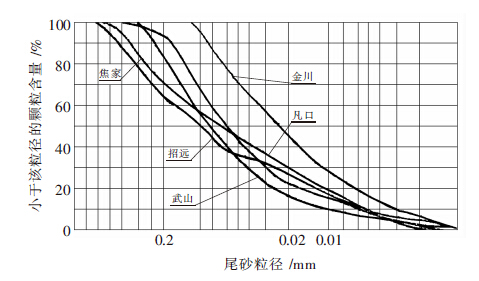

1.2.1 全尾砂连续脱水工艺及设备试验图 3所示为金川及其他矿山全尾砂粒度分布曲线.由此可见,金川全尾砂较细,中值粒度d50=26~34 μm,氧化镁含量高达26 %~28 %,因此脱水十分困难.

|

| 图 3 我国充填矿山全尾砂粒度分布曲线 |

为了提高过滤效率采用了2段脱水方法:第1段采用高效浓密机配合使用絮凝剂,使尾砂浓度由20 %提高到40 %~50 %,单位面积的浓密效率较普通浓密机提高10多倍.第2段采用大型水平带式真空过滤机.当尾砂浆浓度为30 %~37 %时,其工业试验过滤效率为0.624~0.75 t/m2h,给料浓度提高后其过滤效率可达到0.8~1.0 t/m2h,与国外同类型设备过滤指标相近.滤饼含水率为22 %~24 %.为了与40~60 m3/h的充填能力全尾砂膏体泵送系统相配套,应选用30~50 m2的大型水平带式真空过滤机,也考虑采用大型盘式过滤机,其单位过滤效率仅0.15 t/ m2h,但其最大过滤面积可达200~300 m2,结构紧凑,占地面积小.

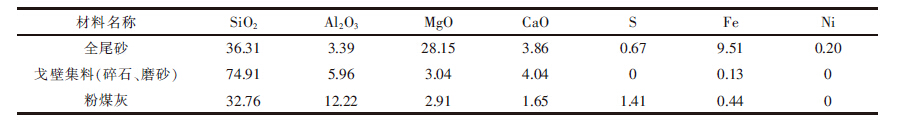

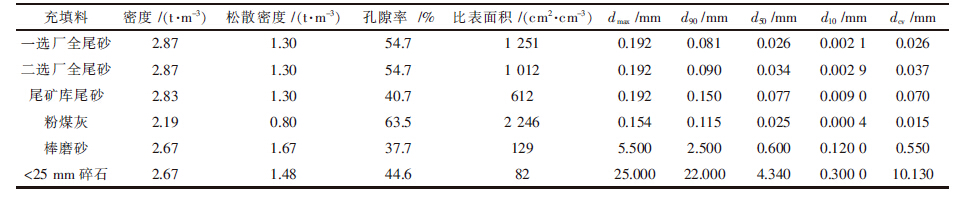

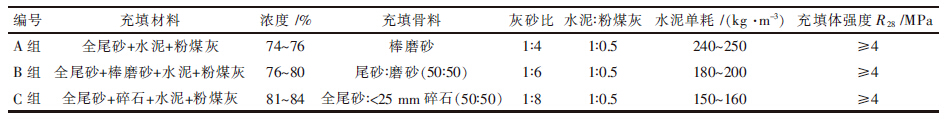

1.2.2 全尾砂膏体及其混合料物理力学特性金川地区可供选择的充填材料来源极其丰富,可以选用的几种充填材料的化学成分及物理特性见表 1和表 2.经过大量选择性试验优选出级配合理,水泥用量小,强度高,满足可泵性和采矿工程要求,适用于下向胶结充填的混合物料的配合比见表 3.

| 表1 金川矿山泵送充填材料的化学成分 /% |

|

| 点击放大 |

| 表2 金川矿山可选用充填材料的物理性质 |

|

| 点击放大 |

| 表3 金川矿山充填材料配合比 |

|

| 点击放大 |

1.2.3 可泵性全尾砂膏状物料工作特性

膏体塌落度是衡量可泵性的指标之一.大量试验证明,金川混合料可泵送的塌落度范围为5~28 cm,生产可采用的泵送膏体塌落度为15~20 cm,加碎石的全尾砂泵送塌落度12~18 cm,并根据输送距离和管径适当调整.长距离泵送应考虑设中间接力泵站,不宜选用过大的塌落度.

水泥添加量、料浆浓度和粒度级配是影响充填体强度的重要因素.在相同浓度条件下达到同一强度的全尾砂比未分级粗尾砂所需水泥量要增加30 %,因前者的比表面积为后者的2倍,孔隙率为1.34倍.在充填料中加入水泥重量的30 %~50 %粉煤灰;在强度相同的条件下可节约水泥单耗20 %~30 %,并明显增加充填体后期强度.但过多粉煤灰会增加膏体黏度,降低输送浓度.水泥掺入量必须大于50 kg/m3才能使全尾砂膏体固化.加入粉煤灰要求一定量的水泥与其混合产生物化反应,发挥粉煤灰的胶凝作用.

1.2.4 全尾砂膏体物料的流变特性为了探索金川膏体充填物料的流变特性和管输特性,起初采用X-2型黏度计测定各种黏度、全尾砂的静态屈服应力以及采用RMS-605型力学谱仪测定全尾砂膏体的黏度,但测试结果与管输实测参数差别较大.因此又采用NXS-l型旋转黏度计测定全尾砂膏体流变参数.采用WF-52700型两点式工作度仪测定加细石的全尾砂膏体的流变参数与管输实测参数基本一致.由此获得以下几点认识[26-32].

(1) 金川全尾砂膏体的流变模型属于赫谢尔—布尔克莱(Hershel-Bukley)体,简称H-B模型,可用方程

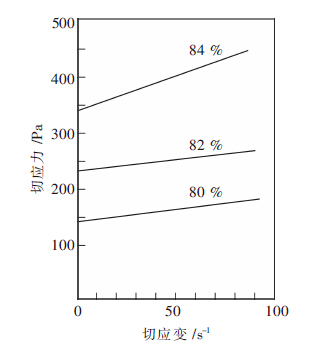

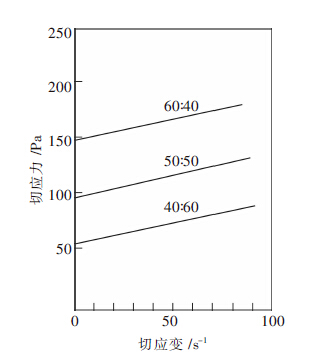

(2) 图 4和图 5分别给出了不同浓度和不同混合料2种条件下膏体剪切应力与剪切速率的关系曲线.由此可见,全尾砂膏体流变特性对浓度特别敏感.当重量浓度相差1 %,流变参数存在明显差别.

|

| 图 4 灰砂比1:8和全尾砂与细石比为6:4膏体流变曲线 |

|

| 图 5 全尾砂与碎石不同配比的膏体流变曲线 |

1.2.5 全尾砂膏体搅拌设备的研制

全尾砂混合料需经2段搅拌制备成可供泵送的膏体,搅拌设备的生产能力与制备方式必须与引进西德普茨迈斯特机械有限公司的KOS-2170矿用充填泵相匹配,为此专门设计、制造了2种专用搅拌机.第0<1段搅拌机为ATD-Ⅱ型双轴叶片式.该机可以打碎大泥块并初步将混合料拌合成膏体.该机由1台星形摆线减速电机经双排链轮、靠背轮带动两轴同步运行,由一台变频器在50 r/min内无极调速.2段搅拌机为ATD-I型双螺旋搅拌输送机,可以发挥贮存、搅拌和输送作用,双螺旋分别由2台星形摆线减速电机经单排链轮带动,两轴转速和转向分别由2台变频器控制,操纵十分灵活.以上2台搅拌机的生产能力均达到80 m3/h.

2 尾砂膏体充填系统改造研究进展 2.1 尾砂膏体充填技术发展历程金川尾砂膏体充填系统研究与设计建设经历了3个阶段:1987年10月至1991年10月为试验研究阶段,是国家“七五”重点科技攻关项目,由金川有色金属公司与北京有色冶金设计研究总院合作完成;1994年至1997年是设计建设阶段,由北京有色冶金设计研究总院完成工程设计,由第21冶金建设工程公司完成工程建设;1997年5月至1999年7月是系统调试阶段和向生产转化阶段,1999年8月交付矿山使用.从2005年6月起,对尾砂供料系统、水泥活化搅拌及输送系统、膏体输送管路系统、搅拌槽的有效容积等进行了合理的技术改造和工艺优化,废除了水泥浆活化搅拌及其泵送系统,取消了1 250 m水平泵站,取消了尾砂过滤系统,简化了充填工艺环节,降低了管路沿程阻力损失,消除了膏体充填系统的尾砂供料不稳不足、水泥浆输送不畅、管路爆裂、搅拌槽溢流等现象.至2006年4月,实现了尾砂膏体充填系统的正常生产,2011年膏体充填生产达到设计的20 万m3.

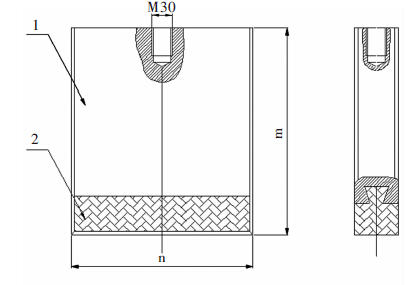

2.2 尾砂膏体充填工艺改造重要成果 2.2.1 新式耐磨闸板流量调节阀的开发与应用目前国内矿山充填中多采用调节线性好的电动夹管阀作为充填料浆流量控制阀,但这种阀存在橡胶夹管阀芯易磨损的缺点,国内橡胶夹管阀芯在金川矿山充填工况条件下,使用寿命仅为300~800m3充填料浆量.经过多次技术改造,开发出如图 6所示的新式耐磨闸板流量调节阀,使用寿命达到8万m3方以上,相对原阀,使用寿命提高了100倍以上.

|

| 1.阀板上半部分;2.阀板下半部分 图 6 新式耐磨闸板流量调节阀 |

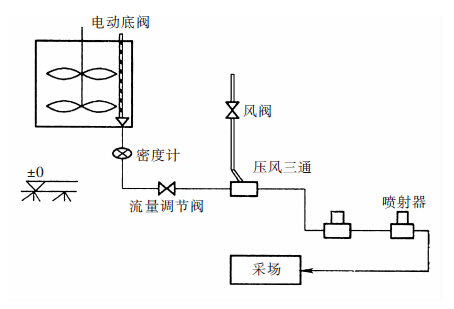

2.2.2 压风清洗充填管路新技术

采用高压风清洗管路新技术,见图 7,每次充填前用压风检查管路是否畅通、泄漏;每次充填结束时,用少量的水和高压风清洗充填管路,从而减少用水量,提高了充填砂浆的重量浓度,保证了充填体质量.在充填堵管事故发生时,用压风处理充填管路,减少清洗用水量和井下排污量.

|

| 图 7 压风清洗充填管路技术流程图 |

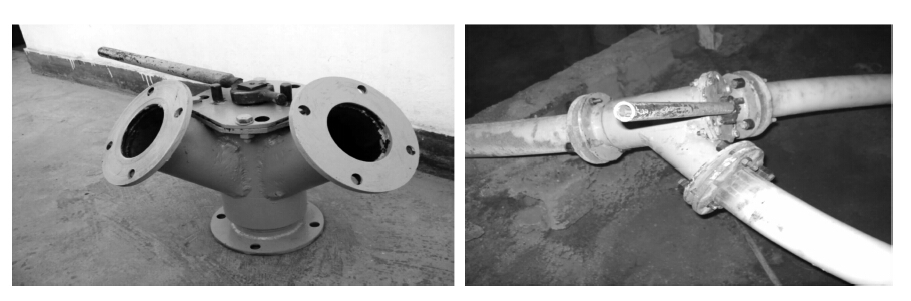

2.2.3 发明井下充填路快速改向阀

发明了井下充填快速改向阀如图 8所示.通过换向阀的切换,实现不同进路不停车、不拆卸管路前提下的连续充填.实现不同进路的连续充填,减少停车管路清洗等作业环节,降低工人劳动强度,并提高了充填接顶率.

|

| 图 8 井下充填路快速改向阀 |

2.2.4 充填耐磨万向柔性接头

原有管路接头,当在不同盘区之间切换充填地点时,必须倒换管路接头.倒接管头位置时,管道中心线容易偏斜,使管路连接产生泄漏.开发了一种新想耐磨柔性接头(见图 9),可以实现刚性管伸缩连接,适应倒口时管线长度的变化和刚性管的转角对口,确保了管线接口的同心度,解决了泄露问题.

|

| 图 9 充填耐磨柔性接头 |

2.2.5 搅拌轴轴瓦悬吊支撑技术

将搅拌轴的轴头支撑改为搅拌轴槽内轴瓦悬吊支撑(见图 10),主动轴与被动轴之间原来的键连接改为十字连接(见图 11),减少了主动轴的支撑重量,增加了主动轴与被动轴安装的同心度.由于同心度的问题得到解决,从而解决了轴头磨损严重和轴头密封不严的问题,将搅拌轴的使用寿命提高100倍以上.

|

| 图 10 悬吊支撑方式 |

|

| 图 11 主动轴头 |

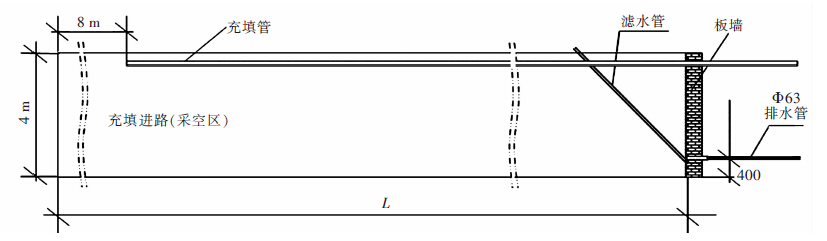

2.2.6 充填砂浆滤水新工艺

开发了如图 12所示的充填砂浆滤水新工艺,使充填砂浆中多余的水能及时渗透出去,而水泥浆不损失,并且实现充填和脱水同步进行,不仅满足长进路连续充填的要求,而且由于砂浆中多余水分的及时过滤排出,提高了砂浆的水灰比和充填体早期强度与整体稳定性,消除了原充填工艺造成的砂浆分层离析现象.

|

| 图 12 充填砂浆滤水新工艺 |

3 金川矿山充填技术发展展望

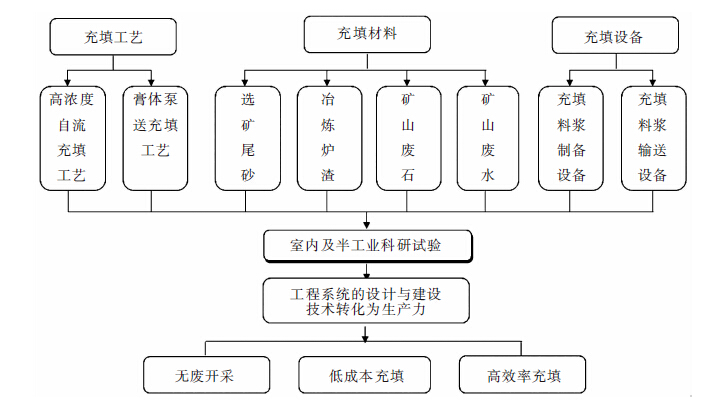

为了适应金川集团股份有限公司发展规划与奋斗目标,金川矿山提出了提高效率、降低成本,废料利用、循环经济的充填技术研究发展目标,由此确定的充填采矿研究技术路线如图 13所示.

|

| 图 13 金川矿山充填采矿研究技术路线 |

(1) 提高单套系统充填能力,提高生产效率.我国在高浓度、大流量料浆的超远距离输送方面已经取得了成功,比如太钢集团尖山铁矿的铁精矿浆215 m3/h、102 km远距离输送.同时,我国混凝土输送泵技术发展迅速,比如三一重工的混凝土输送泵,其流量和泵压完全达到世界先进水平.金川将在充填料浆的搅拌工艺、输送工艺等方面开展了深入研究,在3~5年的时间内,将金川矿山单套充填系统的生产能力由现在的80 m3/h提高到150 ~200 m3/h,从而实现金川矿山充填的高效率和低成本生产.

(2) 工业废料资源化利用,实现循环经济.金川矿山所用的充填骨料主要是人工加工的棒磨砂,目前年用量超过260万t.而金川矿山目前每年有超过100万t的工程废石排放,有超过600万t的选矿尾砂排放,有超过100万t的炉渣排放,也有超过158万m3的矿坑废水排放.随着金川矿山生产能力的不断提升,这些工业废料的排放量还会进一步增加.

利用金川矿山产生的废石、尾砂、炉渣和废水作为充填材料,实现全工业废料胶结充填,不仅可以大幅度降低充填材料成本,而且还能够大幅度降低废石、尾矿、炉渣和废水的地表排放量及维护费用,改善周边区域的生态环境.金川矿山在工业废料利用上已经开展了大量的研究工作,并且收效显著[33-40].金川集团股份公司计划在未来5年内,加大工业废料用于充填的半工业和工业试验研究,从而实现金川矿山工业废料的资源化利用,大幅度降低金川矿山的充填骨料成本,推动金川矿山循环经济建设.

(3) 合理选择骨料级配,实现全废料膏体充填.科学合理的充填骨料粒度组成是获得最佳充填体强度和最佳充填料浆管道输送性能的重要条件.骨料粒度大,比表面积小,获得同等强度消耗的胶结材料少,相对充填成本就低.但骨料粒度大,骨料在料浆管道输送过程中需要的临界流速大.过大的输送速度对管道的磨损严重;同时砂浆在采空区中容易发生分层离析,造成充填体整体强度不均匀.满足金川充填条件的最佳骨料组合是粗骨料与细骨料的混合搭配.根据金川矿山研究显示,将工程废石破碎到20 mm以下,与平均粒度30μm的全尾砂混合构成充填骨料是最佳的选择.同时,将金川冶炼炉渣与全尾砂构成充填骨料也是很好的选择.

(4) 发展“废石+尾砂+水泥+废水”混凝土泵送充填工艺.“废石+尾砂+水泥+废水”混凝土泵送充填工艺是金川未来发展方向.根据金川工业废料所产生的地理位置,提出的初步设计是:在井下建设废石破碎系统及混凝土料浆的制备和输送系统,在地表建设尾砂+水泥+废水的混合料浆制备系统.将尾砂、废水与水泥混合搅拌配制的料浆,采用自流输送的方式输送到井下,与井下的破碎废石混合搅拌后的废料混凝土料浆,采用混凝土泵将其泵送到采空区完成充填作业.

(5) 开发“冶炼炉渣+尾砂+水泥+废水”似膏体料浆自流或泵送充填工艺.采用自流或泵送“冶炼炉渣+尾砂+水泥+废水”制备似膏体料浆进行充填采矿,是金川研究开发的另一充填工艺.根据目前已获得的技术和经验,可以采用“立式搅拌+卧式搅拌”方式制备“冶炼炉渣+尾砂+水泥+废水”似膏体料浆.尾砂浆、水泥与水先通过立式搅拌桶搅拌,然后与炉渣通过卧式搅拌机输送机混合搅拌,制成似膏体料浆.根据不同的充填位置、采用泵送或自流方式输送到采空区实现充填作业,从而实现金川全废料充填目标.

4 结 论总结目前膏体充填技术应用和发展现状,归纳出膏体充填技术所具有的优点以及存在的不利因素:

(1) 膏体充填技术的优势.①膏体充填的料浆浓度高,呈牙膏状,输送不受采场充填倍线影响.在大倍线条件下也可以长距离输送;②膏体料浆像塑性结构体在管道中作整体运动,固体颗粒一般不发生沉淀,层间也不出现交流.膏体充填凝固时间短,能迅速对围岩和矿柱产生作用,减缓空区闭合;③膏体充填尾砂利用率高和充填体强度高,可以减少水泥用量,降低充填成本;④膏体料浆含水率低,充填体沉缩率小,因此充填接顶率高,可提高充填采场的整体稳定性;⑤采场无需脱水,避免了脱水带走水泥浆,还改善井下作业环境,节省排水和清污费用.

(2) 膏体充填技术的不利因素.①膏体充填一次性投资大,生产运行费用高.充填系统设备多,工艺复杂,系统运行可靠性差;②料浆制备对充填物料粒级级配要求高,一般采用“粗颗粒+细颗粒+极细”进行级配优化,才能制备可泵送好的膏体料浆;③膏体充填料制备对供料精度控制要求高,当料浆浓度改变1 %~2 %,管道压力增加或减小1倍以上.当供料系统控制不精确时,容易发生堵管和爆管事故;④研究表明,充填料浆密度<1.8 t/m3时,管道磨损随密度的增加而降低.但当料浆密度>1.8 t/m3时管内颗粒彼此施力施加管壁,导致管道磨损增大.膏体充填料浆的密度一般1.9~1.97 t/m3,因此增大管道磨损.⑤膏体充填技术对生产管理人员要求较高,需要对工程技术人员进行技术培训、工程实践和积累经验,才能掌握该项技术.

鉴于膏体充填技术所具有的优缺点,因此该项技术并非适用于所有充填矿山.通常情况下,对于采场地压大、对充填体强度要求高和充填倍线大的矿山,采用高体充填具有显著的优势.

致谢: 该文主要成果来源于甘肃金川集团股份有限公司王亚辉、莫亚斌等同志的“二矿区膏体充填工艺系统优化联合技术攻关”研究报告,论文的发表得到了他们的支持和帮助,在此沉表谢意!| [1] | 刘同有. 采矿充填技术与应用[M]. 北京: 冶金工业出版社 , 2001. |

| [2] | 谢本贤, 吴国珉, 杨清平. 膏体泵送胶结充填工艺及应用前景[J]. 世界采矿快报, 2000, 16(7): 226–228. |

| [3] | 袁群地. 一种新型膏体充填工艺技术研究[J]. 金属矿山, 2009(S): 279–290. |

| [4] | 于润沧. 我国胶结充填工艺发展的技术创新[J]. 中国矿山工程, 2010, 39(5): 1–3. |

| [5] | 尹广顺, 陈华国. 膏体胶结充填技术应用于采场充填接顶的实践[J]. 矿山机械, 2010, 38(11): 101–102. |

| [6] | 王正辉. 膏体充填料的工程检测与判别[J]. 有色矿山, 2000, 29(5): 11–14. |

| [7] | 刘同有. 金川全尾砂膏体物料流变特性的研究[J]. 中国矿业, 2001, 10(1): 14–20. |

| [8] | 陈长杰, 蔡嗣经. 金川二矿膏体泵送充填系统可靠性研究[J]. 金属矿山, 2002(1): 8–10. |

| [9] | 李云武. 膏体泵送充填技术在金川二矿区的试验研究及应用[J]. 有色金属, 2004, 56(5): 9–11. |

| [10] | 杨清平, 冷复生. 胶结充填工艺技术在铜绿山矿的应用[J]. 采矿技术, 2001, 1(1): 17–19. |

| [11] | 何哲祥, 鲍侠杰, 董泽振. 铜绿山铜矿不脱泥尾砂充填试验研究[J]. 金属矿山, 2005(1): 17–19. |

| [12] | 肖云涛, 王洪江, 周晓东, 等. 早强剂在膏体充填中的作用机理及其应用研究[J]. 黄金, 2012, 33(11): 29–33. |

| [13] | 王洪江, 吴爱祥, 肖卫国, 等. 粗粒级膏体充填的技术进展及存在的问题[J]. 金属矿山, 2009(1): 1–5. |

| [14] | 严庆文, 陈进, 吉学文, 等. 膏体-废石联合充填技术及应用[J]. 现代矿业, 2011(6): 90–92. |

| [15] | 肖云涛, 吴爱祥, 翟永刚, 等. 会泽铅锌矿膏体充填钻孔优化研究[J]. 金属矿山, 2011(4): 32–35. |

| [16] | 周成浦. 金川胶结充填技术新进展[J]. 有色矿山, 1992(2): 1–9. |

| [17] | 金川公司技术考查组. 金川公司赴德、法泵送充填技术考察报告[J]. 中国矿业, 1995, 4(3): 37–40. |

| [18] | 刘同有, 蔡嗣经. 国内外膏体充填技术的应用与研究现状[J]. 中国矿业, 1998, 7(5): 1–4. |

| [19] | 刘同有. 金川胶结充填采矿法新工艺新技术[J]. 中国矿业, 1998, 7(6): 1–7. |

| [20] | 刘同有. 金川镍矿充填采矿技术的发展[J]. 中国矿业, 1999, 8(5): 40–43. |

| [21] | 王正辉. 膏体充填料的工程检测与判别[J]. 有色矿山, 2000, 29(5): 11–14. |

| [22] | 刘同有, 王佩勋. 金川集团公司充填采矿技术与应用来第八届国际充镇采矿[J]. 矿业研究与开发, 2004. |

| [23] | 李云武. 膏体泵送充填技术在金川二矿区的试验研究及应用[J]. 有色金属:矿山部分, 2004, 56(5): 9–11. |

| [24] | 王佩勋. 胶结充填体质量问题探析[M]. 第八届国际充填采矿会议论文集. 北京: 中国有色金属协会 , 2004: 205-208. |

| [25] | 高直, 张海军. 影响中深部充填质量的因素探讨及对策[J]. 铜业工程, 2009(4): 11–14. |

| [26] | 周成浦. 流态混凝土与全尾砂膏体充填料[J]. 有色矿山, 1996(6): 1–3. |

| [27] | 方理刚. 膏体泵送特性及减阻试验[J]. 中国有色金属学报, 2001, 11(4): 676–679. |

| [28] | 王新民, 肖卫国, 王小卫, 等. 金川全尾砂膏体充填料浆流变特性研究[J]. 矿冶工程, 2002, 22(3): 13–16. |

| [29] | 王五松.膏体充填流变特性及工艺研究[D].阜新:辽宁工程技术大学,2004. http://cdmd.cnki.com.cn/Article/CDMD-10147-2004089031.htm |

| [30] | 张秀勇, 乔登攀. 金川二矿区胶结充填料浆可泵性影响因素分析[J]. 金属矿山, 2010(9): 34–36. |

| [31] | 张秀勇.金川二矿区废石-全尾砂高浓度料浆泵压管输充填系统研究[D].昆明:昆明理工大学,2010. http://cdmd.cnki.com.cn/Article/CDMD-10674-2005130293.htm |

| [32] | 武拴军, 辜大志, 张海军. 降低膏体料浆沿程阻力损失的试验研究[J]. 采矿技术, 2011, 11(4): 37–38. |

| [33] | 张海军. 粉煤灰替代部分水泥的膏体充填技术[J]. 有色金属:矿山部分, 2009, 61(3): 1–2. |

| [34] | 苑雪超, 乔登攀. 金川二矿废石胶结充填料浆搅拌方式的研究[J]. 有色金属:矿山部分, 2010, 62(4): 6–10. |

| [35] | 王正辉. 金川矿山废料胶结充填工艺技术研究[J]. 采矿技术, 2011, 11(4): 32–36. |

| [36] | 乔登攀, 姚维信. 金川矿山废石全尾砂高浓度充填工艺试验研究[J]. 有色金属科学与工程, 2011, 2(6): 57–61. |

| [37] | 王晓宇.金川矿山废石-全尾砂高浓度充填料浆管输阻力模型研究[D].昆明:昆明理工大学,2010. http://cdmd.cnki.com.cn/Article/CDMD-10674-2008112397.htm |

| [38] | 姚维信.矿山粗骨料高浓度充填理论研究与应用[D].昆明:昆明理工大学,2011. http://cdmd.cnki.com.cn/Article/CDMD-10674-1012262932.htm |

| [39] | 王贤来, 姚维信, 王虎, 等. 矿山废石全尾砂充填研究现状与发展趋势[J]. 中国矿业, 2011, 20(9): 76–79. |

| [40] | 郭慧高, 辜大志, 邹龙, 等. 浅析废石胶结充填技术在金川二矿区的应用前景[J]. 采矿技术, 2011, 11(4): 39–41. |

2014, Vol. 5

2014, Vol. 5