| 高炉控制铁水砷含量的研究 |

2. 新余钢铁集团有限公司,江西 新余 338001

2. Xinyu Iron & Steel Co., Ltd, Xinyu 338001, China

砷元素对于钢铁冶炼弊大于利,尤其表现在炼钢及轧制过程中.当砷超过一定含量时,会出现冷脆现象,严重降低钢材的塑性、韧性及焊接性能[1, 2].对于长流程钢铁冶炼,砷主要是以氧化砷、硫化砷及砷酸根等形式随矿石进入高炉[3],随后被高温还原后以FeAs形式存在于生铁中.与P相似,砷进入高炉后绝大部分进入铁水中,但其在炼钢中的去除方法却与P、S大相径庭,S、P主要在转炉及铁水预处理中氧势较高环境中脱除[4, 5],而脱除As的氧砷势要求很低,常在铁水预处理及精炼中脱除[6, 7].目前,钢液和矿石脱砷的研究较多,而高炉因其脱砷量有限,一直少有人研究.钢液脱砷主要采用Ca-Fe合金和CaO-CaF2做脱砷剂.罗林根等通过实验发现[8],钢液的脱砷率与其含氧量成反比;与加入的Ca-Fe合金量和钢液原始砷含量成正比.付兵等发现[9],高的铁水温度,良好的熔池搅拌和较长的反应时间有利于脱砷.矿石脱砷主要方法有氧化法[10]、氯化法[11]、反浮选法[12]等.尽管矿石可以脱除大量的砷,但仍有少量的砷残留,这是钢液中砷的最主要来源.为进一步降低钢水脱砷的难度,减少需脱砷钢水数量,本文研究了少量砷在高炉内的去除方法,针对江西某高炉冶炼实践展开研究,分析高炉配矿及冶炼参数对铁水含砷量的影响.

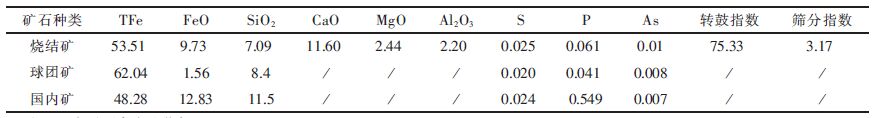

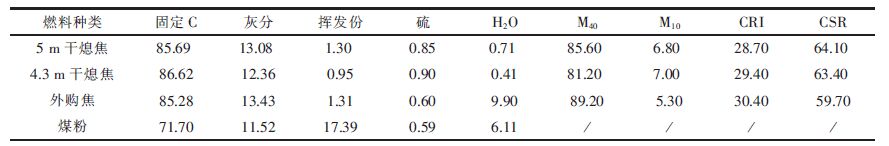

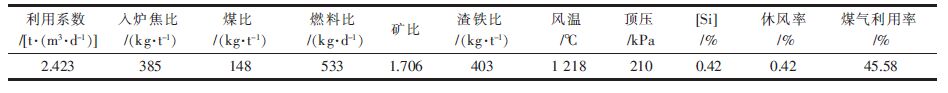

1 高炉的基本情况该高炉有效容积为2 500 m3,采用了砖壁合一薄内衬、无料钟炉顶及软水密闭循环冷却结构.入炉原燃料主要为烧结矿、自产球团矿、国内块矿、6 m干熄焦、4.3 m干熄焦及部分外购焦.主要参数分别见表 1,表 2,表3.

| 表1 矿石理化性能/% |

|

| 点击放大 |

| 表2 燃料理化性能 /% |

|

| 点击放大 |

| 表3 主要经济技术指标 |

|

| 点击放大 |

2 实验方法

实验考察入炉砷负荷、铁水温度、炉顶压力、炉渣碱度、渣比对高炉脱砷率的影响,实验中稳定其中4个因素,分别考察其中一个因素不同水平对高炉脱砷率的影响.其中入炉砷负荷、炉渣碱度、渣比均通过改变炉料配比实现,而铁水温度及炉顶压力则通过高炉操作控制.实验中,在打开铁口来渣后30 min取样,每个水平取3炉铁样送公司检测中心做荧光分析,然后取平均值.另外,原燃料的化学成分分析也均由检测中心完成.

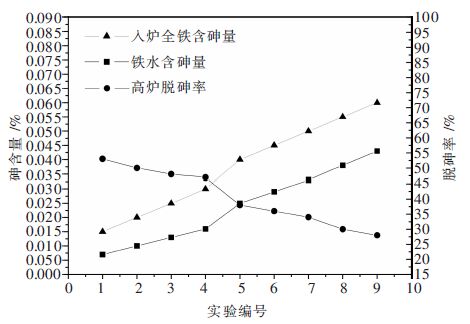

3 结果与讨论 3.1 入炉砷负荷为了研究入炉砷负荷对铁水砷含量的影响,试验研究了铁水含硅量、炉顶压力、R2、渣比分别控制在0.40 %、200 kPa、1.20、400 kg/t条件下,入炉全铁含砷量(指入炉的原燃料中,砷总量与铁总量的质量比)分别为:0.015 %、0.020 %、0.025 %、0.030 %、0.035 %、0.040 %、0.045 %、0.050 %、0.055 %、0.060 %时,对高炉脱砷率的影响,结果如图 1.

|

| 图 1 入炉全铁含砷量与铁水含砷量对比 |

由图 1可知,铁水含砷量均小于入炉全铁含砷量,这说明砷在高炉冶炼过程中能够得到一定程度的脱除.但脱砷率随入炉砷量的增加逐渐下降,砷脱除的绝对量约在0.016 %.当入炉全铁含砷量为0.015 %时,高炉脱砷率最高,达67 %,铁水含砷量仅为0.007 %.入炉全铁砷含量大于0.04 %时,铁水含砷量>0.025 %,高炉脱砷意义不大.

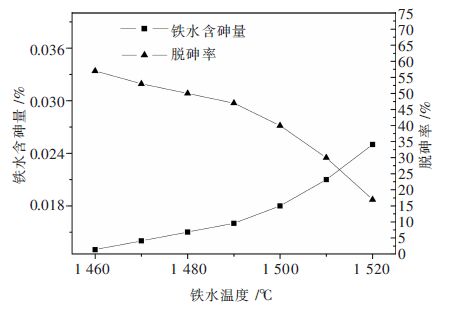

3.2 铁水温度铁水温度间接反应了炉缸内的温度变化情况,它的高低直接影响到炉缸内渣铁间的化学反应和铁水成分.因此考察了入炉全铁含砷量在0.03 %,铁水含硅量、炉顶压力、R2、渣比分别控制在0.40 %、200 kPa、1.20、400 kg/t条件下,铁水温度分别为:1 460 ℃、1 470 ℃、1 480 ℃、1 490 ℃、1 500 ℃、1 510 ℃、1 520 ℃时,对高炉脱砷率的影响,结果如图 2.

|

| 图 2 铁水温度对高炉脱砷率的影响 |

从图 2不难看出铁水温度与脱砷率显相反关系,即:随着铁水温度的升高,高炉脱砷率逐渐下降.这主要是因为随着铁水温度的升高,铁水含C量增加,使得其在铁水中的溶解度下降所致,同时由于铁水温度过低不利于渣铁的接触、分解及渣铁间化学反应的进行,从而导致部分砷在未充分与铁水接触即随炉渣流出高炉,达到较高的高炉脱砷率.试验表明,在该试验条件下,当铁水温度为1 460 ℃时,高炉脱砷率最高达57 %;铁水温度为1 520 ℃时,高炉脱砷率很低,仅为17 %.

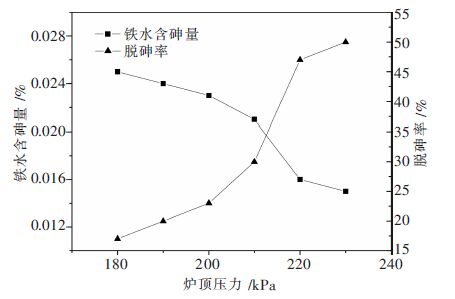

3.3 炉顶压力由于砷常以硫化物及氧化物形式随矿石进入炉内,这些物质在高炉内较低的温度就容易被煤气还原,同时由于高炉内煤气流速大,生成的砷或其氧化物很有可能随瓦斯灰带出高炉.同时,提高炉顶压力后,高炉铁水成分发生变化,将改变As在铁水中的活度.因此试验考察了入炉全铁含砷量在0.03 %,铁水含硅量、R2、渣比分别控制在0.40 %、1.20、400 kg/t条件下,炉顶压力分别为:180 kPa、190 kPa、200 kPa、210 kPa、220 kPa、230 kPa时,对高炉脱砷率的影响,结果如图 3.

|

| 图 3 炉顶压力对高炉脱砷率的影响 |

图 3反映了炉顶压力与高炉脱砷率的关系,不难看出随着炉顶压力的提高,铁水含砷量不断下降,高炉脱砷率也逐步提高,因此可以认为:由于高炉料层厚,透气性差,尽管高炉内煤气流速较大,但砷在上升过程中还是被料层所吸收,进入瓦斯灰的砷是可以忽略.而提高炉顶压力后,铁水含碳量增加,从而导致铁水含砷量的下降.

3.4 炉渣碱度与P、S不同,一般条件下,砷在氧化性气氛中是不可能被脱除的.因此炼钢预处理脱As常采用CaC2或CaO在还原性气氛中进行[13, 14].其化学反应如下:

| $3\left( {CaO} \right) + 2\left[ {As} \right] + 3C = \left( {C{a_3}A{s_2}} \right) + 3CO\left( g \right)$ |

| $3\left( {Ca{C_2}} \right) + 2\left[ {As} \right] = \left( {C{a_3}A{s_2}} \right) + 6C$ |

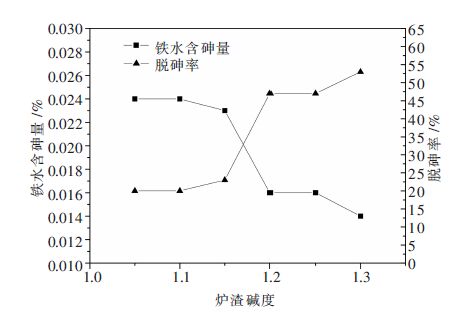

高炉与此有相同的反应环境,即高温、还原性气氛.因此试验考察入炉全铁含砷量为0.03 %,铁水含硅量、炉顶压力、渣比分别控制在0.40 %、200 kPa、400 kg/t条件下,R2分别为1.05、1.10、1.15、1.20、1.25、1.30时,对高炉脱砷率的影响,结果如图 4.

|

| 图 4 炉渣碱度对高炉脱砷率的影响 |

从图 4可知,炉渣碱度对高炉脱砷率显正相关关系,但当碱度≤1.20时,高炉脱砷率受碱度的影响较小.但碱度>1.20时,高炉脱砷率有较大的提高.R2=1.30时,铁水含砷量为0.014 %,高炉脱砷率达53 %.这主要是因为高炉内渣中CaO与渣铁中的As反应与高炉脱S反应相似,需要高温、高碱度及还原性气氛,但是相比高炉脱S,仅依靠高炉渣脱As仍效率较低,原因在于高炉内碱度仍然相对较低[15],且其流动性远不及转炉内.

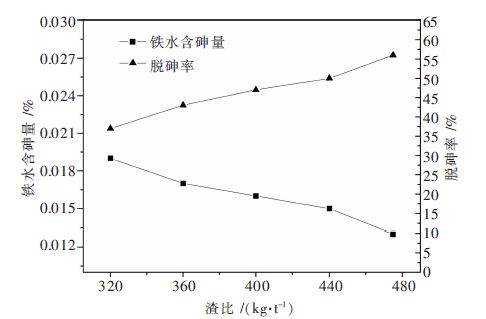

3.5 渣比入炉全铁含砷量为0.03 %,铁水含硅量、炉顶压力、碱度分别控制在0.40 %、200 kPa、1.20条件下,渣比分别为:320 kg/t、360 kg/t、400 kg/t、440 kg/t、475 kg/t时,对高炉脱砷率的影响,见图 5.

|

| 图 5 渣比对高炉脱砷率的影响 |

从图 5可知,在一定条件下,高炉渣比越高,其脱砷率越高.当渣比为475 kg/t时,铁水含砷量为0.013 %,脱砷率达56 %.但由于过高的渣比极不利于高炉冶炼,且依靠提高渣比而脱去的砷其绝对量并不多,所以通过提高渣比的方式来提高脱砷效率并不可取.

4 结论(1)试验表明,高炉能够脱除一定量的砷.当入炉全铁砷含量、铁水含硅量、R2、渣比、铁水温度、炉顶压力分别在0.015 %、0.4 %、1.20、400 kg/t、1490℃、220 kPa时,铁水脱砷率最高达67 %,铁水含砷量仅为0.007 %.

(2)随着入炉全铁砷含量的增加,高炉脱砷率大幅下降,脱砷绝对量趋向稳定,约为0.016 %,当入炉全铁砷含量<0.04 %时,通过高炉脱砷能得到砷含量合格的一般铁水(<0.025 %).

(3)高顶压、高碱度、高渣比及低铁水温度均有利于高炉脱砷,但必须结合高炉生产情况和经济技术指标选择合理值,以牺牲生产指标来提高脱砷率是不可取得.故高炉选择入炉全铁砷含量为0.03%~0.04 %、R2为1.20~1.25、渣比为360~400 kg/t、铁水温度为1 480~1 490 ℃、炉顶压力为220~230 kPa条件下冶炼最佳.

(4)降低铁水砷含量,主要仍依靠原燃料脱砷,入炉砷含量过高时(>0.01 %),高炉脱砷的效果可以忽略,仅在原燃料砷含量较低水平时,采用高炉脱砷能够产生较好的效果.

| [1] | 张志明, 谢杰智, 刘志明, 等. 低碳拉丝用钢成分与性能的优化[J]. 物理测试, 2006, 26(1): 11. |

| [2] | 李明漪, 李化斌, 夏利萍, 等. 浅析砷对炼钢熔炼分析的影响及对碳素结构钢性能的危害[J]. 冶金标准化与质量, 2004(2): 11. |

| [3] | 周传典, 刘万山, 王筱留, 等. 高炉炼铁生产技术手册[M]. .北京: 冶金工业出版社 , 2008. |

| [4] | 郭发军, 徐志成, 陆巧彤. 青钢80t转炉脱磷影响因素分析及实践[J]. 山东冶金, 2009, 31(4): 34–36. |

| [5] | 李军辉, 刘玲月. 转炉LF精炼脱硫探讨[J]. 浙江冶金, 2011(2): 22–24. |

| [6] | 刘守平, 孙善长. 钢液和铁水硅钙合金脱砷研究[J]. 特殊钢, 2001, 22(5): 12. |

| [7] | 刘守平, 孙善长. 钢液真空处理挥发脱砷[J]. 特种钢, 2002, 23(3): 1. |

| [8] | 罗林根, 王建军, 孔辉, 等. 钢水中有害元素砷的脱除[J]. 过程工程学报, 2011, 11(4): 595–597. |

| [9] | 付兵, 薛正良, 吴光亮, 等. 铁水用CaC2-CaF2渣系脱砷研究[J]. 过程工程学报, 2010, 10(1): 146–148. |

| [10] | 姜涛,黄艳芳,张元波,等.含砷铁精矿球团预氧化一弱还原焙烧脱砷研究[C]//2008年全国炼铁生产技术会议暨炼铁年会,宁波:中国金属协会,2008:395. |

| [11] | 蒋曼, 孙体昌, 秦晓萌, 等. 含砷、锡铁精矿煤基直接还原焙烧脱除砷锡试验研究[J]. 矿冶工程, 2011, 31(2): 86–88. |

| [12] | 赵祖乔, 李端人. 利用反浮选对黄铁矿进行脱砷研究[J]. 矿产综合利用, 2000(2): 7–10. |

| [13] | 王建军, 罗林根, 李兆丰, 等. 铁水残余元素---砷的脱除研究[J]. 中国稀土学报, 2010, 28: 472. |

| [14] | 姚柴柴, 丁跃华, 黄帮福. 影响铁水用CaO-CaF2渣系脱砷的因素[J]. 钢铁研究, 2013, 41(1): 17. |

| [15] | 刘守平, 孙善长, 张丙怀., 等. 铁液碱性熔渣脱砷[J]. 重庆大学学报:自然科学版, 2001, 24(4): 106–109. |

2014, Vol. 5

2014, Vol. 5