| 闪速连续炼铜炉型数值模拟研究 |

如何取消PS转炉,在一个冶金炉装置中完成从铜精矿到粗铜产出的整个冶炼过程,实现连续炼铜,一直受到世界冶金工作者的高度关注[1].

自20世纪60年代以来,加拿大、澳大利亚、日本等国的冶金工作研究者相继开展了连续炼铜技术的研究工作.

在理论研究方面,Johansen等 [2]从热力学角度讨论了熔融铜锍、液态铜、被二氧化硅饱和的硅酸铁炉渣和固态磁性氧化铁之间的平衡,研究了各种不同熔融相的组成与温度的关系;Jeffes等 [3]开展了从黄铜精矿一步炼铜的物理化学研究;Schmiedl[4]讨论了连续炼铜的物理化学,研究了铜和铜锍、铜锍和炉渣之间的平衡,确立了铜在炉渣中呈氧化铜和硫化铜的溶解性与温度、铜锍成分的函数关系;日本的矢泽彬[5]开展了连续炼铜热力学研究,以图解形式阐明了连续炼铜的热力学关系;矢泽彬和江口元德[6]还开展了连续吹炼炉渣的平衡研究,研究了CaO-Cu2O-Fe2O3系的液相线图,确定了铁酸盐炉渣和金属之间的平衡关系,推导出了氧化铜的活度.在连续炼铜计算机仿真方面,Nagamori等 [7]建立了诺兰达法铜锍熔炼和吹炼的热力学计算机模型,该模型可计算特定条件下金属铜、铜锍和炉渣相的化学组成;日本三菱金属公司[8]利用数学控制模型建立了三菱连续炼铜计算机控制系统.

在实践研究方面,诺兰达炉和沃克拉炉都曾进行过直接炼铜,后来诺兰达改为生产高品位(约为70 %)铜锍,但诺兰达矿业有限公司认为,用诺兰达法直接炼铜仍然是可能的[9];沃克拉法已经废止;日本的三菱连续炼铜法已经工业运行了多年;波兰的Glogow II和澳大利亚的Olympic Dam仅用闪速熔炼一道工序就在单台炉子上生产出熔融金属铜,现在仍在运行[10, 11];由张文海院士提出的“闪速连续炼铜新技术开发”项目已被列入国家重大产业技术开发项目、重大装备专项课题研究项目和有色金属工业中长期科技发展规划(2006-2020年)重点项目,项目正在设计当中.

然而,连续炼铜过程属高温、多相、多组分复杂体系,在一般实验室条件下其研究工作很难开展,若直接进入半工业或工业试验,可供借鉴的实践经验甚少,且试验投资庞大,人力物力消耗过高.因此,开展连续炼铜过程计算机仿真研究,对推进连续炼铜技术的研发具有重要意义.

为此,基于闪速连续炼铜原型[12],通过建立闪速连续炼铜过程热力学模型,开展闪速连续炼铜炉型研究,分析各种炉体结构对闪速连续炼铜过程的影响,提出较为合理的炉型结构,为闪速连续炼铜技术的研发和工业应用提供理论依据和指导.

1 闪速连续炼铜炉型闪速连续炼铜炉是在吸取闪速熔炼炉和粗铜连吹炉特色与优点的基础上,集闪速熔炼炉与熔池连续吹炼炉为一体的连续炼铜设备,其最大的特点是通过设置中间隔墙,将整个炉内反应空间按冶炼功能划分为闪速造锍熔炼区和连续吹炼造铜区.

在闪速造锍熔炼区,铜精矿在反应塔中瞬间完成分解、氧化、造锍和造渣反应,得到的铜锍从隔墙底部的潜流口流入连续吹炼造铜区,被鼓入的空气吹炼成粗铜,从靠近炉体尾部的粗铜口排出.造锍熔炼炉渣和烟气是否进入连续吹炼造铜区,由闪速连续炼铜炉型结构决定.

根据造锍熔炼炉渣和烟气流动方式的差异,闪速连续炼铜炉体雏形可分为带渣吹炼单烟道连续炼铜炉体、甩渣吹炼单烟道连续炼铜炉体、带渣吹炼双烟道连续炼铜炉体和甩渣吹炼双烟道连续炼铜炉体等四种.

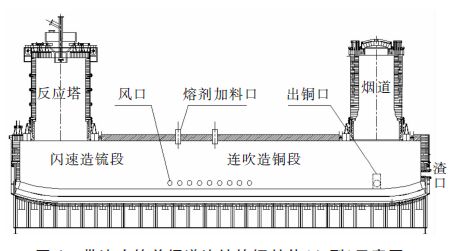

1.1 带渣吹炼单烟道连续炼铜炉体(A型)该炉型结构如图 1所示,实际上就是在铜闪速熔炼炉的沉淀区设置一排风口,对闪速熔炼得到的铜锍进行吹炼,以期得到粗铜.产物粗铜和炉渣分别从靠近炉尾的粗铜口和炉尾的渣口放出,烟气从尾部的直升烟道排出.

|

| 图 1 带渣吹炼单烟道连续炼铜炉体(A型)示意图 |

1.2 甩渣吹炼单烟道连续炼铜炉体(B型)

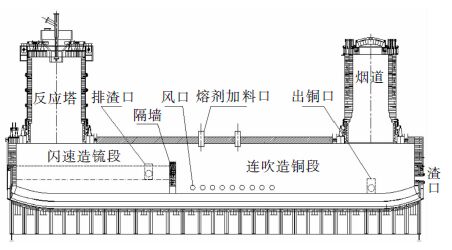

该炉型结构如图 2所示.造锍熔炼炉渣从闪速熔炼造锍区的排渣口放出,与铜锍分开,不进入连续吹炼造铜区;但烟气从隔墙的上部空间进入连续吹炼造铜区,最后从尾部直升烟道连续排出.

|

| 图 2 甩渣吹炼单烟道连续炼铜炉体(B型)示意图 |

1.3 带渣吹炼双烟道连续炼铜炉体(C型)

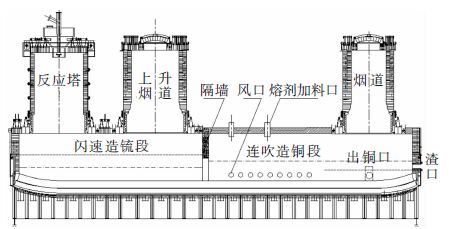

该炉型结构如图 3所示.造锍熔炼炉渣和铜锍一起从隔墙底部的潜流口进入连续吹炼造铜区;而造锍烟气从闪速熔炼造锍区的直升烟道连续排出,不进入连续吹炼造铜区.

|

| 图 3 带渣吹炼双烟道连续炼铜炉体(C型)示意图 |

1.4 甩渣吹炼双烟道连续炼铜炉体(D型)

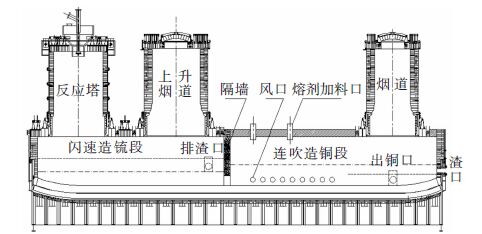

该炉型结构如图 4所示.造锍熔炼炉渣从闪速熔炼造锍区的排渣口放出,与铜锍分开,不进入连续吹炼造铜区;造锍烟气也从闪速熔炼造锍区的直升烟道连续排出,不进入连续吹炼造铜区.

|

| 图 4 甩渣吹炼双烟道连续炼铜炉体(D型)示意图 |

由图 1~图 4可以看出,根据不同的炉体结构,造锍熔炼产物的全部或部分进入连续吹炼造铜区,在侧吹风的作用下,铜锍不断被氧化,最终生成粗铜,从靠近尾部的粗铜口排出,吹炼渣从尾部的渣口放出.

由此可见,闪速连续炼铜过程的实质是将闪速造锍熔炼过程与连续吹炼造铜过程在一台设备的两个功能区内串联进行,后续的连续吹炼造铜过程的原料来自于前面的闪速熔炼造锍过程的全部或部分产物.

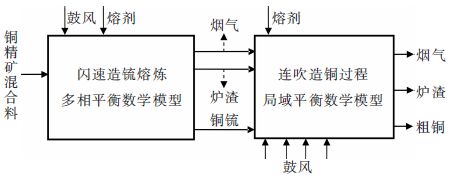

2 数学模型 2.1 总体结构上述炉体结构的特点表明,除带渣吹炼单烟道连续炼铜炉外,闪速连续炼铜炉中都设置了隔墙,将整个炉体空间隔成了相对独立的闪速造锍熔炼区和连续吹炼造铜区.因此,可以把闪速连续炼铜过程视为由闪速造锍熔炼和连续吹炼造铜两个相对独立的过程组成.

闪速造锍熔炼是将深度脱水的粉状精矿(含水低于0.3%),在喷嘴中与空气或富氧气体混合后,从反应塔顶部高速(60m/s~70m/s)喷入高温(1450 K~1550 K)反应塔内,精矿颗粒被气体包围,处于悬浮状态,其反应极为迅速,在1s~3s内就基本上完成精矿分解、氧化、造锍、造渣反应,反应生成的高温熔体混合相落入沉淀池内,借助锍与渣的密度差异沉降分相,最终形成烟气、炉渣、铜锍三相共存状态.

很多研究表明,闪速造锍过程可以认为达到或几乎达到平衡态[13, 14].于是,可以基于多相平衡原理对该过程进行热力学研究.

对于连续吹炼造铜过程,设在${\Delta _t}$时间内,从造锍区流入造铜区的总物质为$\sum {{M_i}} $,随着吹炼过程的不断进行,由物质$\sum {{M_i}} $构成的小系统也不断地向粗铜出口方向作整体宏观移动,在移动过程中,系统物质与鼓入空气(或富氧空气)发生各种化学反应,系统化学组成不断发生变化.

由于Pierce-Smith转炉、闪速吹炼炉、固定连吹炉等生产实践表明,铜锍吹炼过程的反应非常迅速,氧的利用率大于98% [15],于是,根据非平衡态热力学中的局域平衡假设,可以认为,在恒温恒压下,由物质$\sum {{M_i}} $构成的局域系统,在移动过程中不断地达到热力学平衡状态.

因此,可将连续吹炼造铜区沿X轴方向划分为若干小局域,对每一小局域分别进行多相平衡计算,从而可以获得连续吹炼造铜区各处的稳态组成.

以上分析表明,闪速连续炼铜过程的数学模型可视为由闪速造锍熔炼过程数学模型和连续吹炼造铜过程数学模型两部分组成,其总体结构如图 5所示.

|

| 图 5 闪速连续炼铜过程数学模型结构 |

2.2 数学描述

对于连续炼铜过程的闪速造锍熔炼段以及连续吹炼造铜段的某个局域,体系总的自由能可用下式表示:

| $G = \sum\limits_{p = 1}^p {\sum\limits_{c = 1}^{{C_p}} {\left[ {{x_{pc}}{G^0}_{pc} + RT\ln \left( {{{{r_{pc}}{x_{pc}}} \over {\sum\limits_{k = 1}^{{C_p}} {{x_{pk}}} }}} \right)} \right]} } $ | (1) |

式(1)中:P为相索引;p为总相数;c,k为组份索引;Cp为p相中的组份数 ;xpc为p相中的c组份摩尔数;$\gamma $pc为p相中c组份的活度系数;Gpc0为p相中的c组份标准吉布斯自由能

由最小吉布斯自由能原理可知,在恒温恒压下,体系达到平衡时,体系总的吉布斯自由能最小.于是,可以通过求解式(1)的极小值问题,得到闪速造锍熔炼段以及连续吹炼造铜段的某个局域平衡组成.

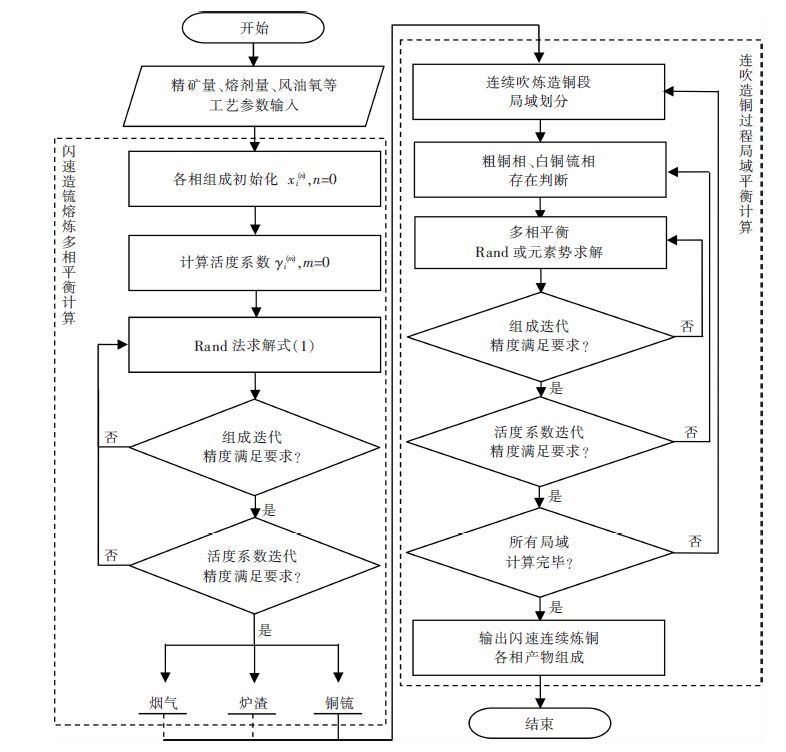

2.3 算法流程闪速连续炼铜过程数学模型的算法流程图如图 6所示.

|

| 图 6 闪速连续炼铜过程数学模型的算法流程 |

由图 6可知,数模首先对进入闪速连续炼铜炉的物料进行组成计算,再对其进行闪速造锍熔炼过程多相平衡计算,然后依据炉型结构的不同,对全部或部分造锍熔炼产物进行连吹造铜过程局域平衡计算,从而得到连续炼铜产物的组成.

对于闪速造锍熔炼多相平衡计算,首先采用“分级过渡”法来自动调整初值,即通过经验试算确定一组可行解,再以该组解为初值,通过细微改变各输入参数,从而实现特定参数下的求解;再采用Rand算法[16]或元素势法[17]对平衡体系各相组成进行迭代计算,得到造锍熔炼平衡各相的组成.

由于平衡体系各相组分的组成计算过程牵涉到各组分的活度系数,而各组分的活度系数又与各组分的组成和工艺条件有关,于是当迭代产生新的组成后,必须重新迭代活度系数,以确保组成计算结果的正确性.

对于连续吹炼造铜过程局域平衡计算,首先根据炉型结构的特点,计算进入连续吹炼造铜区的物料组成,进而基于局域平衡思想将连续吹炼造铜段划分为若干局域,对每个局域采用三层循环,分别对各局域进行体系相数判断、组成迭代和活度系数迭代,从而得到各局域稳态平衡组成.

体系相数判断是为了确定某局域所处的相平衡状态.相平衡状态包括三种:铜锍、炉渣、烟气三相平衡,粗铜、铜锍、炉渣、烟气四相平衡,以及粗铜、炉渣、烟气三相平衡,有时还要考虑二氧化硅相和磁铁矿相出现.具体判断方法如下:

(1)在粗铜相出现之前,先按铜锍、炉渣、烟气三相平衡进行计算,检查铜锍中金属Cu的活度,若活度大于等于1,表明有粗铜相存在,此时应按粗铜、铜锍、炉渣、烟气四相共存重新计算,反之,确为三相平衡,计算正确.

(2)在粗铜相出现后,检查粗铜、铜锍、炉渣、烟气四相平衡计算结果,若铜锍的量趋近于0,表明铜锍相即将消失,此后应按粗铜、炉渣、烟气三相平衡进行计算.

(3)在计算过程,若炉渣中SiO2活度大于1,则表示SiO2过饱和,有二氧化硅相析出;同理,若炉渣中Fe3O4活度大于1,则表示有磁铁矿相析出.

3 模拟结果与分析基于已建立的闪速连续炼铜过程数学模型,对闪速连续炼铜过程进行了多因素耦合仿真实验,考察了A、B、C、D炉型结构对闪速连续炼铜过程的粗铜生成、Fe3O4行为、渣含铜、熔炼直收率等的影响.

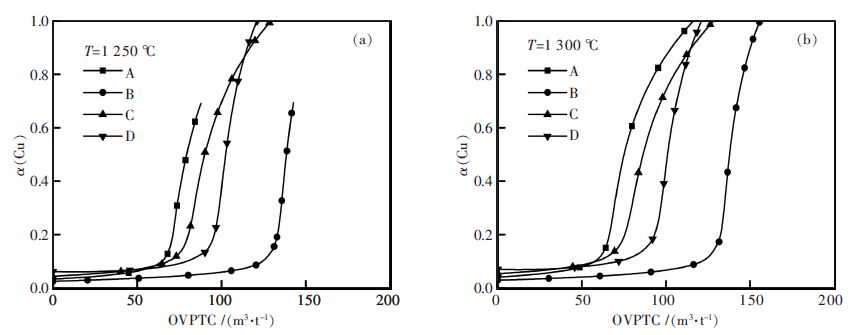

3.1 粗铜的生成图 7示出了连吹造铜过程铜锍中Cu的活度与吨矿氧量(OVPTC)之间的关系.

|

| 图 7 不同炉型中吨矿氧量对铜锍中Cu活度的影响 |

由图7(a)可以看出,当温度为1250℃时,随着吨矿氧量的增加(即物料不断向炉尾出铜口移动),在C型炉和D型炉中,铜锍中的$\alpha $cu可以达到1,而在A型炉和B型炉中,铜锍中的$\alpha $cu达不到1(吨矿氧量再升高,体系已无法平衡).数据说明,温度为1250℃时,在C型炉和D型炉中进行连吹造铜,可以得到粗铜,而在A型炉和B型炉中则得不到粗铜.

由图7(b)可以看出,当温度升高到1300℃时,在所有型炉中,铜锍中的$\alpha $cu都可以达到1.数据表明,温度的升高有助于粗铜相的生成;要在A型炉和B型炉中获得粗铜,必须维持较高的吹炼温度.

图7(b)数据还表明,D型炉和A型炉获得粗铜的临界吨矿氧量(刚出现粗铜时的吨矿氧量)较小,其次是C型炉,B型炉获得粗铜的临界吨矿氧量最大.

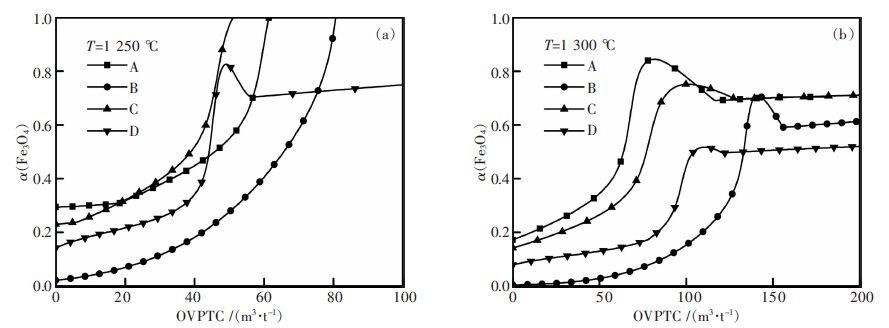

3.2 Fe3O4问题图8示出了连吹造铜过程渣中Fe3O4活度与吨矿氧量(OVPTC)之间的关系.

|

| 图 8 不同炉型中吨矿氧量对渣中Fe3O4活度的影响 |

由图8(a)可以看出,当温度为1250℃时,随着OVPTC的增加(即物料不断向炉尾出铜口移动),只有在D型炉中,炉渣中Fe3O4的活度不会达到1,其他炉型中的Fe3O4活度都会达到1.数据说明,只有在D型炉中进行连吹造铜,Fe3O4相才不会析出,而在其它三种炉型中都会有Fe3O4析出,且在A型炉中最易析出Fe3O4,其次是C型炉和B型炉.

从图8(b)数据可以看出,当温度升高到1300℃时,在所有型炉中,炉渣中Fe3O4的活度都不会达到1.数据表明,温度的升高有助于抑制Fe3O4相的析出.

图8(b)数据还表明,在造铜期,D型炉中的Fe3O4活度最低,A型炉中的Fe3O4活度最高.由此可见,D型炉中吹炼炉渣含Fe3O4最少,而A型炉中吹炼炉渣含Fe3O4较多.

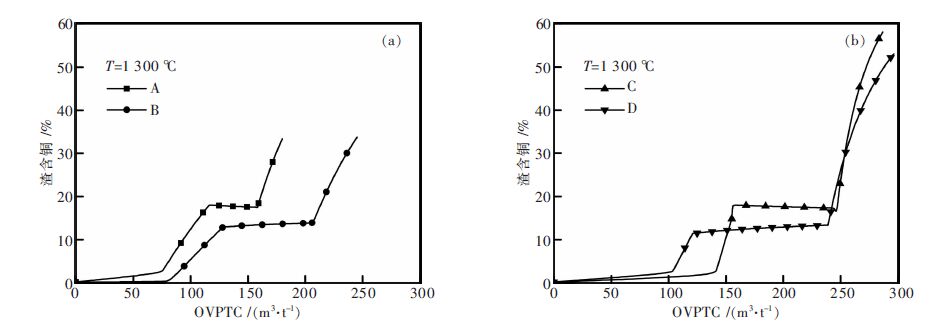

3.3 炉渣含铜图9示出了在不同炉型中进行连续炼铜时,吹炼炉渣渣含铜与吨矿氧量之间的关系.

|

| 图 9 不同炉型中吨矿氧量对吹炼炉渣渣含铜的影响 |

比较图 9(a)和图 9 (b)可以看出,在造铜期,D型炉的吹炼渣含铜最低,约为10 %;C型炉的吹炼渣含铜其次,约为15 %;而A型炉和B型炉的吹炼渣含铜较高,约为20 %.

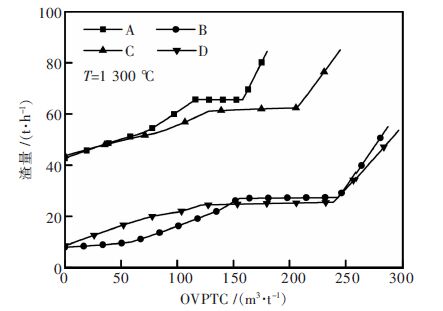

图 10示出了在不同炉型中进行连续炼铜时,吹炼渣量与吨矿氧量之间的关系.

|

| 图 10 不同炉型中吨矿氧量对吹炼渣量的影响 |

由图 10可以看出,D型炉和B型炉的吹炼渣量较小,而A型炉和C型炉的吹炼渣量很高.表明,甩渣吹炼比带渣吹炼的炉渣量要少的多.

综合考虑渣量和渣含铜可以发现,相对于其他炉型,D型炉具有渣量小、渣含铜低的特点.

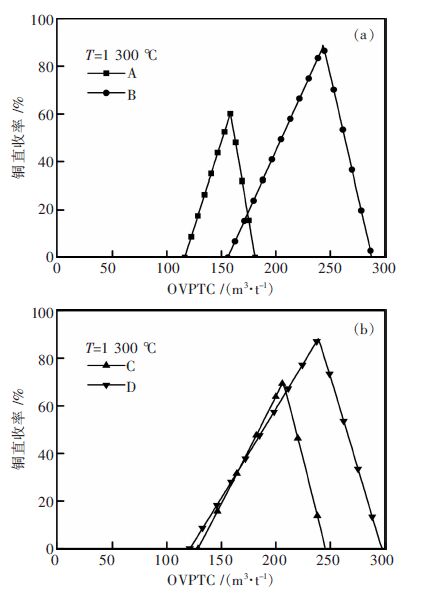

3.4 炼铜直收率图 11示出了在不同炉型中进行连续炼铜的直收率.

|

| 图 11 不同炉型中吨矿氧量对铜直收率的影响 |

由图 11(a)和图 11(b) 可知,在B型炉和D型炉中进行连续炼铜时,铜的直收率可达90%以上,而C型炉的炼铜直收率只有70 %,A型炉的炼铜直收率只有60 %左右.可见,从直收率的角度,只有B型炉和D型炉两种炉型适合连续炼铜,否则,当在A型炉或C型炉中进行连续炼铜时,将有大量的铜进入炉渣.

4 结论(1)对于带渣吹炼的A型炉和C型炉,由于它们的吹炼渣具有渣量大、渣含铜高、渣含Fe3O4高等特点,致使在这两种炉中进行连续炼铜的熔炼直收率低,只有60 %~70 %..

(2)对于甩渣吹炼的B型炉,由于造锍熔炼渣不进入吹炼造铜区,在这种炉中进行连续炼铜的熔炼直收率都可达90 %以上.但由于熔炼烟气依然进入吹炼造铜区,当温度稍有所降低,在炉中就难于得到粗铜,且渣含Fe3O4高.

(3) D型炉(甩渣吹炼的双烟道闪速连续炼铜炉)是比较理想的连续炼铜炉体.相对于其它三种炉型,利用该型炉进行连续炼铜,具有粗铜生成条件易,吹炼过程Fe3O4不析出,吹炼渣量小、渣含铜低、渣含Fe3O4少,连续炼铜直收率高等特点.

(4)对于闪速连续炼铜,造锍熔炼段和铜锍吹炼段宜在相对独立的分区进行,各自烟气也应分开排出炉体.

| [1] | 张文海, 汪金良. 有色重金属短流程节能冶金产业技术发展方向[J]. 有色金属科学与工程, 2010, 1(1): 11–14. |

| [2] |

Johnsen E, Rosenqvist T, Torgersen P T. On the thermodynamics of continuous copper smelting[J].

Journal of Metals, 1970, 22(9): 39–47. |

| [3] |

Jeffes J H E, Diaz C. Physical chemistry of 'one-step' copper production from a chalcopyrite concentrate[J].

Transactions of the Institution of Mining and Metallurgy, 1972, 81C(787): 127–130. |

| [4] | Juraj Schmiedl. Physical chemistry of copper continuous smelting[C]//Physical Chemistry of Process Metallurgy:The Richardson Conference. London:Institution of Mining and Metallurgy,1974: 175-185. |

| [5] | Yazawa A.The future of copper pyrometallurgy, Santiago, 1974: 91-105. |

| [6] | Yazawa A,Eguchi M,Sendal J.Equilibrium studies on copper slags used in continuous converting [C]//J. Yannopoulos, J. Agarwal. An International Symposium: Extractive Metallurgy of Copper, New York: The Metallurgical society of AIME, 1976: 3-19. |

| [7] |

Nagamori M, Chaubal P C. Thermodynamics of copper matte converting. IV.--A priori predictions of the behavior of gold, silver, lead, zinc, nickel, selenium, tellurium, bismuth, antimony and arsenic in the Noranda Process Reactor[J].

Metall. Trans B, 1982, 13B(3): 331–338. |

| [8] |

Goto M, Oshima E, Hayashi M. Control aspects of the Mitsubishi continuous process[J].

Journal of Metals, 1998: 60–63. |

| [9] | Dobrzanski J,Kozminski W. Copper smelting in KGHM Polska Miedz S.A.[C]//Copper 2003 -Cobre 2003, Fifth International Conference, Santiago. 2003: 239-252. |

| [10] | Gostynski Z,Haze D. Flash smelting furnace of the kghm glogow copper plant--technological and process challenges as a driving force of its continuous modernization[C]//A.E.M.Warner, C.J.Newman, A.Vahed, D.B.George, P.J.Mackey, A.Warczok. The Carlod Diaz Symposium on Pyrometallurgy /Proceedings of the 6th International Copper-Cobre Conference. Toronto. 2007, Ⅲ:25-30. |

| [11] | Tuominen J,Kojo V I.Blister flash smelting-efficient and flexible low cost continuous copper process[C]//Converter and Fire Refining Practices as held at the 2005 TMS Annual Meeting; San Francisco. CA,2005: 271-282. |

| [12] | 飘浮熔炼和浸没吹炼一体化的连续炼铜法及其装置(专利) |

| [13] |

TAN Peng-fu, ZHANG Chuan-fu. Thermodynamic analysis of nickel smelting process[J].

Journal of Central South University of Technology, 1997, 4(2): 84–88. DOI: 10.1007/s11771-997-0003-6. |

| [14] | 汪金良, 张文海, 张传福. 硫化铅矿闪速熔炼过程的热力学分析[J]. 中国有色金属学报, 2011, 21(11): 2952–2957. |

| [15] |

TAN Peng-fu. Applications of thermo-chemical and thermo-physical modeling in the copper converter industries[J].

International Peirce-Smith Converting Centennial, 2009: 273–295. |

| [16] | 汪金良, 张传福, 曾青云, 等. Modeling and Optimization of the copper flash smelting process based on neural network[J]. The Chinese Journal of Process Engineering, 2008, 8(s1): 105–109. |

| [17] | 汪金良, 童长仁, 张传福, 等. 多相平衡计算的元素势法及其应用[J]. 中国有色金属学报, 2008, 18(s1): 219–222. |

2014, Vol. 5

2014, Vol. 5