| 强变冷形单晶铜线退火过程组织性能演变研究 |

2. 江西理工大学国家铜冶炼及加工工程技术研究中心,江西 赣州 341000

2. Institute of Copper Metallurgy and Forming Technology, Jiangxi University of Science and Technology, Ganzhou 341000,China

单晶体是指由一个晶粒组成的晶体,由单晶体构成的材料称为单晶材料,连续定向凝固制备的连续柱状晶材料由于性能接近单晶体有时也称为单晶材料[1].金属单晶具备优异的综合性能,目前已应用于计算机技术、激光技术及光通讯技术、红外遥感技术等高技术领域.其中单晶铜在近二十年来受到普遍关注,成为国内外研究的热点,单晶铜具有一些特殊的优异性能,如初始延展性强,拉制性能突出,导电性能优良,信号衰竭率低等,目前已逐渐将单晶铜线产品开发并应用于高端信息传输领域[1-2].

良好的塑性是单晶铜显著的特点及优势之一,往往用于制备超细规格线材(<Φ0.05 mm),在细线成型过程单晶铜需要进行极大变形量的成型[3-4].单晶铜线的制备均采用拉丝法,在其拉制过程中,由于塑性优良,从铜杆到双零线不需要退火即可实现成型.然而根据铜线最终需制备成镀锡铜线、漆包线等的使用要求,成品线必须具有足够的塑性,强冷变形的单晶铜线由于产生了严重的加工硬化是无法使用的[5],其内部组织发生了较大变化,尽管没有新的晶界出现,但铜线内部的畸变程度同样巨大,晶体缺陷显著增加,甚至产生大量亚结构,出现形变织构,这种特殊的组织结构将导致单晶铜高导电、高保真的性能优势不复存在,甚至无法直接使用,故而必须进行成品退火以恢复塑性[6].

在强冷变形单晶铜的退火过程中,如果进行高温退火发生再结晶,将在其内部产生若干再结晶核心,并依此晶核长大,该材料最终成为晶粒分布均匀的多晶体,导致单晶铜不再是多晶或连续柱状晶.显然,这将大大失去开发单晶铜材料的初衷,为此,本文通过退火试验研究,摸索了不同温度下强冷变形单晶铜的再结晶情况,探讨了退火工艺对其组织和性能的影响规律.

1 试验方法本试验采用的技术路线为:单晶铜杆连续铸造→铜杆轧制→铜线大拉→铜线中拉→退火(非在线式).在水平OCC 单晶炉上制备出直径为Φ16 mm 的单晶铜杆坯,再以Y250-8 八机架三辊连轧机将其轧制成Φ8 mm 标准电工圆铜杆,然后分别在线材大拉机列和中拉机列上进行连续冷拔加工,最后根据试验方案进行退火处理.其中轧制工序中轧制出线速度为45 m/min; 大拉工序中分9 道次从Φ8.0 mm 拉至Φ3.0 mm, 出线速度为320 m/min; 中拉工序一共有9 个道次,将铜线从Φ3.00 mm 拉伸至Φ1.13 mm, 出线速度为845 m/min.

退火试验以中拉单晶铜线为研究对象,通过金相、力学性能测试法、电阻测试等手段研究其回复和再结晶过程,并对比相同工艺条件下SCR(美国南线公司铜杆连铸连轧线)铜杆的再结晶退火情况.

有关文献表明,工业纯铜最低再结晶温度一般在200 ℃左右,超大变形量时再结晶温度会更低[7].张鸿等在对连续柱状晶单晶纯铜线的退火工艺研究表明,单晶铜再结晶开始温度在320~350 ℃之间,再结晶完成温度在370~400 ℃之间.借鉴其研究结论,本试验选取200 ℃ 、250 ℃、300 ℃、350 ℃、400 ℃、500 ℃6 个退火温度,并相应地进行特定时间保温的退火工艺.退火设备采用恒温气氛保护电阻炉,考虑铜线规格较小,炉温到达后将样品放入即开始计算退火时间.

2 结果与分析 2.1 强冷变形单晶铜线退火过程组织变化及其再结晶 2.1.1 退火前的单晶铜线强冷变形组织特点在单晶铜线的强冷变形过程中,随延伸系数不断加大,组织发生显著变化,虽然其组织形态为单个晶粒的单晶或连续柱状晶,几乎不存在横向晶界,晶界对位错运动的阻碍几乎可以忽略,加上线材轧制和拉伸变形时一向延伸两向压缩的应变状态,在冷变形时难以像多晶体塑性变形那样发生晶粒间的挤压和破碎,但由于经历超大变形量的强冷变形,其组织结构和微观形貌将同样发生不断变化[8-9].

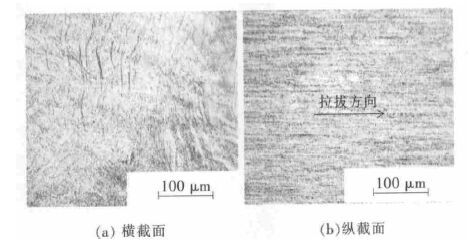

图 1所示为Φ1.13 mm(λ=200.49,ε=99.5 %)中拉线单晶铜线的显微组织形貌.从图 1 中可以看出,Φ1.13 mm 中拉单晶铜线已具备了显著的冷变形金属组织特点,可发现组织中存在大量变形带交叉、亚结构、亚晶界等现象,并在纵向组织中具备纤维形貌.纯铜是一种典型面心立方金属,滑移系有12 个,当达到临界切应力时可交互动作,容易发生变形带交叉,随着变形量的不断增大,有条件开动的滑移系增多,硬取向与软取向交替,多个滑移系同时作用,且螺位错发生交滑移,位错运动会发生增殖、塞积、缠结,位错缠结的结果容易形成亚晶界,再配合拉伸变形的特点,形成如图 1 所示的单晶铜变形组织形貌.

|

| 图 1 Φ1.13 mm(λ=200.49)单晶铜线的显微组织 |

2.1.2 不同退火工艺条件下单晶铜的组织变化及其再结晶

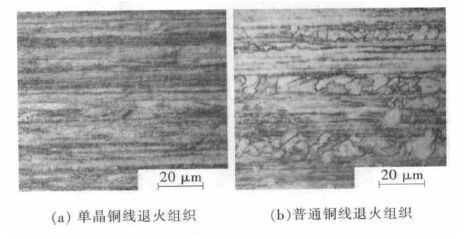

在200 ℃×20 min 退火工艺制度下分别对中拉单晶铜线和相同规格相同冷变形量的SCR 铜杆加工的纯铜线进行退火处理,两者沿纵向金相如图 2 所示.从图 2 可以看出,在该退火工艺下,单晶铜仍呈现纤维状加工组织,没有新的晶粒出现,表明其未发生再结晶;但以SCR 连铸连轧铜杆坯制成的铜线已经开始有再结晶组织出现,部分等轴晶粒已经显现,说明单晶铜的再结晶温度要高于SCR 连铸连轧多晶铜.

|

| 图 2 200 ℃×20 min 单晶铜线及普通铜线的退火组织 |

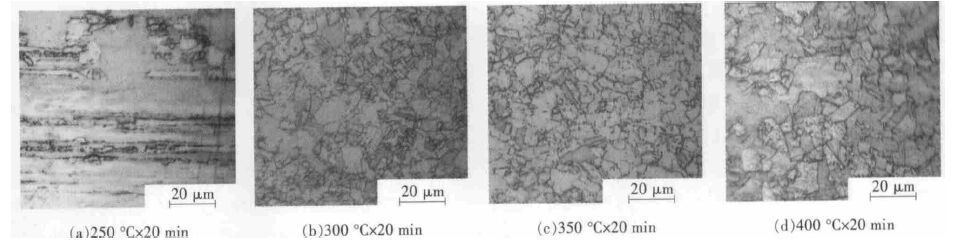

为观察单晶铜的再结晶及晶粒长大,在相同退火时间下,继续提高温度对单晶铜线进行退火,图 3 列出了其分别在250 ℃、300 ℃、350 ℃ 和400 ℃ 进行20 min 退火后的沿纵向金相组织.

|

| 图 3 相同时间不同温度下的单晶铜线组织 |

从图 3 可以看出,在250 ℃×20 min 退火工艺下,单晶铜线内部已开始有少量晶粒出现,这些晶粒在原有亚晶界上弓出,表明铜线已开始再结晶形核并长大,但从图上看出形核率并不大,仅产生了少部分晶粒,再结晶未完全.但在300 ℃×20 min 时,铜线原有的加工组织已完全消失,取而代之的是大小较为均匀的等轴晶,晶粒尺寸10 μm 左右,表明再结晶基本完全.而在350 ℃×20 min 以及400 ℃×20 min 时,再结晶程度更完全,且晶粒大小更为均匀,晶粒尺寸10~20 μm, 并未大幅增长.

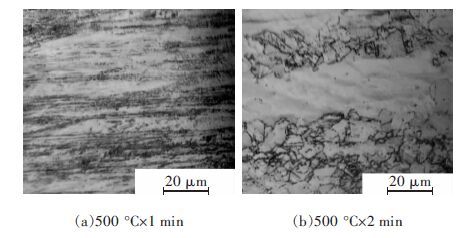

由于生产效率的要求,细规格线材在加工过程中一般采用连续在线式退火,退火过程迅速,温度较高,时间很短,故笔者通过试验观察了500 ℃ 较短时间下的退火组织,其纵向金相如图 4 所示.

|

| 图 4 500 ℃ 退火工艺下的单晶铜线组织 |

从图 4 看出,在500 ℃×1 min 时,单晶铜金相表现的仍为典型的加工组织形貌,与图 1(b)无异,表明未发生再结晶.而在500 ℃×2 min 时,已有明显的再结晶形核和长大,这表明500 ℃ 温度下该单晶铜线发生再结晶形核的孕育期不足2 min.

以上试验研究表明,单晶铜线强冷变形后容易发生再结晶从而成为多晶,但其再结晶温度比多晶铜线的更高,即再结晶所需要的能量更大.分析产生这种现象的原因认为,单晶铜由于不存在具有位向差的多个晶粒,所有的晶胞基本具有同一个取向,虽然不可避免的存在亚晶界,但亚晶之间的位向差较小,对位错运动形成较大阻碍的晶界不存在,故变形时更容易分散位错的塞积.此外,单晶铜的制备过程决定其杂质含量低,因此晶体内阻碍位错运动的质点也更少,造成位错增殖等的条件更少,故其加工硬化速率也慢于多晶铜.这些原因综合结果更不利于再结晶形核,而只有当位错塞积到足够多,形成了位错密度较大的位错群时,才具备再结晶的核心,因此其再结晶温度比多晶铜线相应较高,或者说其发生再结晶的临界变形量更大[10-11].此外,以上试验还表明,强冷变形单晶铜线发生再结晶形核的孕育期随温度升高而缩短,其中500 ℃ 时的孕育期不足2 min, 如果继续提高退火温度,再结晶孕育期将会更短.

2.2 退火工艺对单晶铜线性能的影响上述试验表明,单晶铜的退火工艺容易造成多晶的产生,特别是进行完全退火时,单晶铜在制坯时具备的电阻小、信号传输能力强的优势会随着成为多晶而消失.理想的退火工艺一方面要尽量将变形前的塑性恢复,另一方面要尽量保持单晶或柱状晶的组织状态,显然这是一种矛盾[8, 12].表 1 列出了几种退火工艺下单晶铜线的力学性能和导电性能.

| 表1 不同退火工艺下单晶铜线的性能(25 ℃) |

|

| 点击放大 |

从表 1 看出,中拉后的铜杆已处于超硬态,延伸率已经很低,导电率也下降较多,单晶铜所具备的优异延展性和信号传输性大为减弱,如果不进行退火处理,这样的铜线显然无法使用.在使用不同的工艺对该单晶铜线进行退火并测试性能发现,铜线在不发生再结晶或不完全再结晶状态下,性能难以恢复到变形前的状态.只有当进行完全再结晶后,其导电率才能恢复到变形前的水平,而此时铜线已成为多晶铜线.也就是说,单晶铜线要想恢复足够的塑性,则必然成为多晶[13-14].

从表 1 还可以看出,250 ℃×10 min 和500 ℃×1 min 的退火工艺虽然均未使铜线发生再结晶,但两者对铜线塑性和导电性的恢复却不一样,其中500 ℃×1 min 对单晶铜线塑性的恢复较为显著,是250 ℃×10 min 工艺下的两倍,导电性恢复也较好,说明500 ℃×1 min 的退火工艺更佳.这表明,在较高温度下,变形产生的过饱和空位消失,点缺陷减少的速度快,残余应力消除快,且此时点缺陷和部分位错的运动更优先于再结晶核心的形核.而在低温下,点缺陷运动等回复过程与再结晶核心形核所需要的能量很接近,很容易在点缺陷浓度下降结束前造成再结晶的发生,此时严重影响铜线导电性能的点缺陷浓度还很高,而畸变严重的亚晶界却开始发生再结晶形核了,故而具有表 1 所示的性能体现[13, 15].

因此,如果既要恢复单晶铜线的塑性和导电性,又要维持单晶的组织形态,则要在确保因强冷变形造成的亚晶界周围不发生形核,避免亚晶界弓出和亚晶本身的迁移扩张的前提下,尽量使点缺陷浓度和位错密度下降,即退火应尽量保证材料进行充分的回复但不发生再结晶.从本试验研究看,进行高温超短时间退火或许是一个方向.因此说,对单晶铜线的研究和应用还有很多课题需要研究.

3 结论(1)强冷变形后单晶铜组织中的纵向柱状晶被保持,晶粒不发生破碎,不产生新的晶粒,但点缺陷和位错的运动会产生大量亚晶和微结构,这些晶体缺陷能量高,在退火时易发生迁移变化,成为再结晶形核的条件.

(2)单晶铜线强冷变形后容易发生再结晶从而成为多晶,但其再结晶温度比多晶铜线的更高.强冷变形单晶铜线再结晶形核的孕育期随温度升高而缩短,试验表明500 ℃ 时的孕育期不足2 min.

(3)强冷变形后的单晶铜线要想恢复足够的塑性,进行完全退火时材料将转变为多晶.如果既要恢复单晶铜线的塑性和导电性,又要维持单晶的组织形态,进行高温超短时间退火或许是一个方向.矿,氰化时Au、Ag 的浸出率分别高24.89 %、15.66 %,尾渣中银含量降低了223.35 g/t, 该工艺对生产实践改良具有一定的参考意义.

| [1] | 曹文辉.单晶铜制备键合丝的性能研究 [D]. 兰州:兰州理工大学,2008. http://cdmd.cnki.com.cn/Article/CDMD-10731-2008113813.htm |

| [2] | 徐春园, 张思成. 单晶铜的电学及磨损性能研究[J]. 甘肃科技, 2006, 22(1): 97–98. |

| [3] | 李炳, 严文, 陈建, 等. 单晶铜的包申格效应[J]. 西安工业大学学报, 2009, 29(4): 331–334. |

| [4] | 大野篤美. 加熱鋳型を用ぃた連続鋳造法OCC[J]. 日本金属学会会报, 1984, 23(9): 773. |

| [5] | 汤国兴, 毛卫民, 刘永峰. 定向凝固技术的发展与应用[J]. 中国铸造技术与装备, 2007(2): 11–15. |

| [6] | 李明茂, 杨斌, 袁静. 单晶铜线强冷变形成形过程组织性能转变[J]. 特种铸造及有色合金, 2011, 31(12): 1088–1091. |

| [7] | 张鸿. 连续纤维晶组织纯铜线材制备的基础研究[D].北京: 北京科技大学,2001. |

| [8] | 李红英, 严文, 陈建, 等. 塑性变形单晶铜线材织构的研究[J]. 西安工业大学学报, 2006, 26(1): 64–67. |

| [9] | 陈建, 严文, 王雪艳, 等. 单晶铜线材在冷拉拔变形过程中的组织演化[J]. 中国科学, 2007, 37(11): 1444–1454. |

| [10] | 李明茂, 杨斌, 赵鸿金. 行星轧制-联拉紫铜管坯的“黑纹”缺陷研究[J]. 有色金属科学与工程, 2011, 2(3): 36–40. |

| [11] | 李明茂, 杨斌, 袁静. 超细铜线拉制过程中断线原因分析与解决对策[J]. 特种铸造及有色合金, 2012, 32(6): 583–586. |

| [12] | 刘徽平, 胡咏梅. 几种铜材组织缺陷的电镜与能谱分析[J]. 有色金属科学与工程, 2011, 2(3): 3–5. |

| [13] |

Motoyasu G, Kaneko M, Soda H, et al. Continuously cast Cu-Al-Ni shape memory wires with a unidirectional morphology metallurgical and materials transactions[J].

Physical Metallurgy and Materials Science, 2001, 32(3): 585–593. |

| [14] | 杨瑞青, 李守新, 李广义, 等. 不同取向疲劳态铜单晶高速冲击下的绝热剪切带[J]. 金属学报, 2006, 42(3): 245–250. |

| [15] | William F, Smith, Javad Hashemi. Foundadtions of materials science and engineering[M]. New York: Mc Graw-Hill , 2009: 294. |

2013, Vol. 4

2013, Vol. 4