| 含锌废渣水热硫化浮选回收的工艺研究 |

2. 国家重金属污染防治工程技术研究中心,长沙 410083

2. Chinese National Engineering Research Center for Control & Treatment of Heavy Metal Pollution, Changsha 410083, China

有色金属在冶炼过程中会产生大量的富含重金属的废水,处理此类废水时会伴随着大量废渣的产生,废渣的堆存不仅仅会占用大量土地,而且会对环境造成严重的污染,危害人民群众的身体健康.另一方面,随着天然矿产资源的不断开发和利用,资源日趋枯竭,因此人们越来越重视从固体废弃物中回收重金属资源[1].利用硫化浮选技术回收废渣中的重金属是近年来研究的新方法之一[2-4].从全球范围来看,从硫化矿中提取锌、铅等金属是最为常见的选矿方法,如果将废渣中的重金属转化为可浮性好的金属硫化物,便可以运用成熟的浮选工艺对其进行回收,是一种重金属废渣资源化的新思路.该工艺不仅硫化转化率高、浮选工艺成熟,运行成本较低,处理后的废渣化学性质稳定;同时,采用该技术回收的金属硫化矿可以直接进入现有的冶炼系统,因此对现有冶炼系统的改造成本相对较低.

目前,采用硫化钠等溶液进行硫化的方式应用较广[5-6],但是硫化钠在使用过程中会释放硫化氢等有毒气体,容易产生二次污染;同时,越来越多的研究发现,人工转化而成的重金属硫化物在表面性质、晶体结构、粒度大小等方面与天然硫化矿存在一定差异,会对后续的浮选产生不利影响[7-8].因此,如何提高人造硫化的可浮性是现有硫化技术的难点之一.根据地质学和矿物学理论,结晶性好的天然硫化矿是在水热条件下形成的.采用水热硫化技术不仅能保证较高的硫化率,同时可以对形成的人造硫化物晶体进行调控[9-11],容易得到结晶性与天然矿物相似、易于浮选的重金属硫化物,从而实现重金属的高效回收.

然而,目前水热技术一般运用于特种功能性材料的制备,将此类技术运用于重金属废渣的资源化处理的报道较少.本文以重金属处理后产生的中和沉淀渣为研究对象,以Zn 硫化率为依据,通过正交实验优化中和渣的水热硫化条件实验;随后,以硫化后的产物为研究对象,对水热硫化后人造硫化物的浮选性能进行了考察,探讨了浮选过程中的抑制剂CMC、筛分粒径、矿浆温度、矿浆pH 等因素对中和渣硫化后浮选性能的影响.

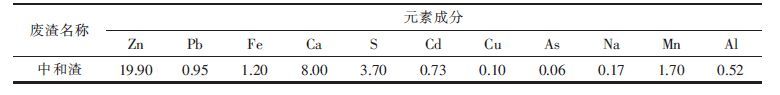

1 实验材料及方法 1.1 实验材料实验所用的渣为国内某大型冶炼厂重金属废水经化学沉淀后产生的中和渣,其废渣的元素成分如表 1 所示.硫化剂为市售的分析纯硫磺,浮选药剂主要包括羧甲基纤维素(CMC)、六偏磷酸钠、硫酸铜、丁基黄药及2# 油等.

| 表1 中和渣的元素含量/wt% |

|

| 点击放大 |

1.2 实验步骤 1.2.1 水热硫化

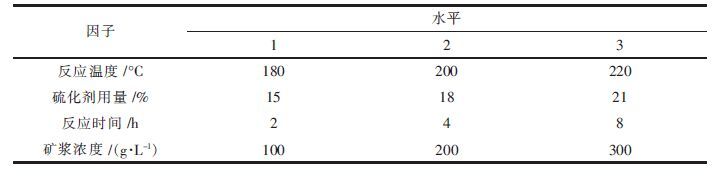

水热硫化实验在容积为1 L 的强磁力回转搅拌反应釜(GCF-1L 系列)中进行,分别考察水热过程中的温度、硫磺用量、反应时间以及矿浆浓度对硫化反应的影响,实验采用4 因素3 水平的正交实验,其条件安排如表 2 所示,每组实验均重复进行3 次以减小误差.

| 表2 水热硫化正交实验表 |

|

| 点击放大 |

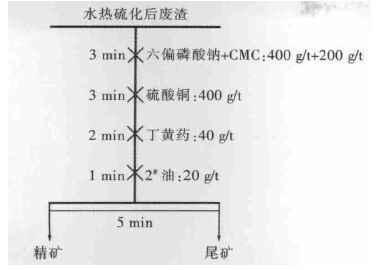

1.2.2 浮选

确定最优硫化条件后,将制备得出的硫化产物进行后续的浮选实验.浮选实验在单槽式浮选机(0.5LXFD)上进行.每次称取水热硫化后的废渣50 g 置于浮选槽中,加入350 mL 水,按一定的顺序分别添加浮选药剂进行浮选,将每次浮选所得产品经过滤、烘干后,计算回收率并测定其品位.浮选流程见图 1.

|

| 图 1 水热硫化后废渣的浮选工艺流程 |

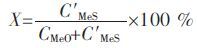

1.3 检测方法 1.3.1 金属硫化率测定

金属硫化率的测定参照《矿石和工业产品化学物相分析》[12]中硫化矿的物相分析,测算出水热硫化产物中氧化态的金属含量CMeO 及硫化态的金属含量C′MeS.然后按照式(1)计算反应硫化率.

|

(1) |

浮选的精矿与尾矿利用王水消解后,采用ICP检测其中金属品位.测定经浮选出的精矿和尾矿中锌的含量分别为k1 和k2,精矿和尾矿的质量分别为m1和m2,按式(2)计算浮选回收率w[13].

|

(2) |

硫化后的废渣利用X 射线衍射分析(XRD)用来表征其物相及晶体性质,本研究所用的仪器为D/max2 550 VB+18 kW 转靶X 射线衍射仪; 硫化前后的废渣利用激光粒度分析仪(MICRO-PLUS)进行粒度分析;硫化物产物的微观形貌通过电子显微镜及电子能谱(SEM-EDS)进行分析,所用型号为(NovaNanoSEM 230).

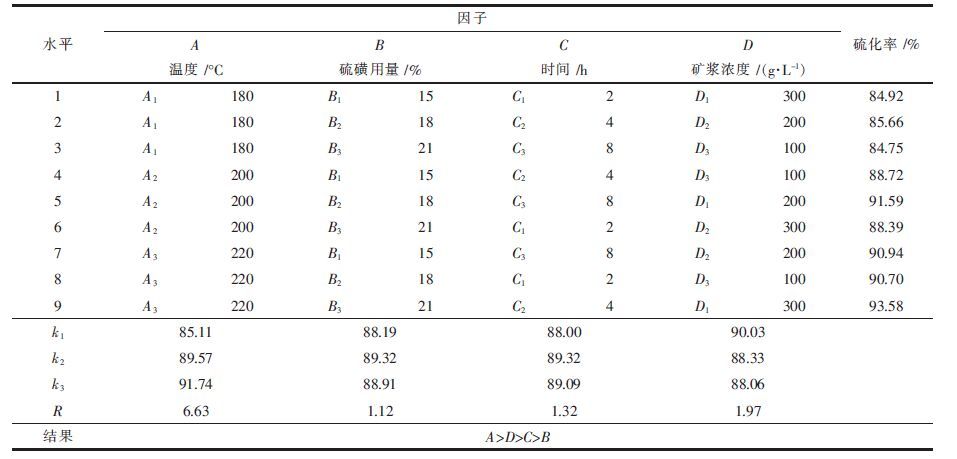

2 结果与讨论 2.1 中和渣的水热硫化参数的优化实验 2.1.1 中和渣的水热硫化正交实验本实验含锌中和渣的水热硫化效果评价,是在前期单因子水热硫化实验的基础上考察了中和渣锌的水热硫化正交实验,选用硫化率来评定硫化效果的.选取水热硫化影响的4 个因子为:A 水热温度(℃)、B硫磺用量(%)、C 水热时间(h)、D 矿浆浓度(g/L),每个因子选择3 个水平,选取L9(43)做为水热硫化正交实验设计表,测定的结果如表 3 所示.

| 表3 中和渣水热硫化正交实验的结果 |

|

| 点击放大 |

从表 3 可以知道,对中和渣中锌的硫化率影响最大的是水热温度,其次是矿浆浓度,水热时间次之,对硫化率影响最小的硫磺用量.随着温度的升高,锌的硫化率逐渐增高; 矿浆浓度对硫化率的影响顺序为300 g/L>200 g/L>100 g/L; 在水热时间为4 h 时最有利于锌的硫化,其次分别是8 h 及2 h; 当硫磺用量为18 %时锌的硫化率最大,但是考虑到硫磺用量对锌的硫化影响程度最小,而且硫磺为疏水性物质,在浮选过程中可能会跟生成硫化锌对捕收剂产生竞争吸收而降低锌的回收率及品位,因此在不影响硫化率的前提下降低硫化剂用量对后续的浮选越有利,并且从经济上来说有利于节约成本.综上所述,中和渣最佳水热硫化的条件为:水热温度220 ℃,矿浆浓度300 g/L,水热时间4 h, 硫磺用量15 %.在此最优的条件下中和渣中锌的硫化率可达到91.52 %.

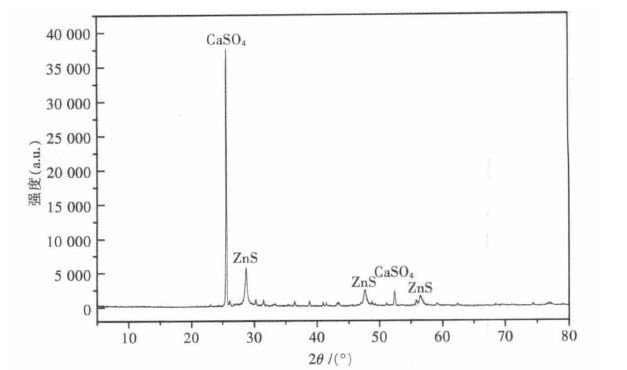

2.1.2 中和渣的水热硫化产物分析(1)XRD 分析.中和渣水热硫化后产物XRD 图谱如图 2 所示.

|

| 图 2 水热硫化处理后废渣的XRD 图谱 |

图 2表明,该产物含有的主要晶体物质是硫酸钙CaSO4 和硫化锌ZnS;其中CaSO4 的衍射峰型非常尖锐且强度很大,CaSO4 的结晶效果较好.而ZnS 的不但衍射强度比较弱,而且衍射峰存在宽化现象,说明ZnS 的结晶效果比较差,晶粒较为细小.

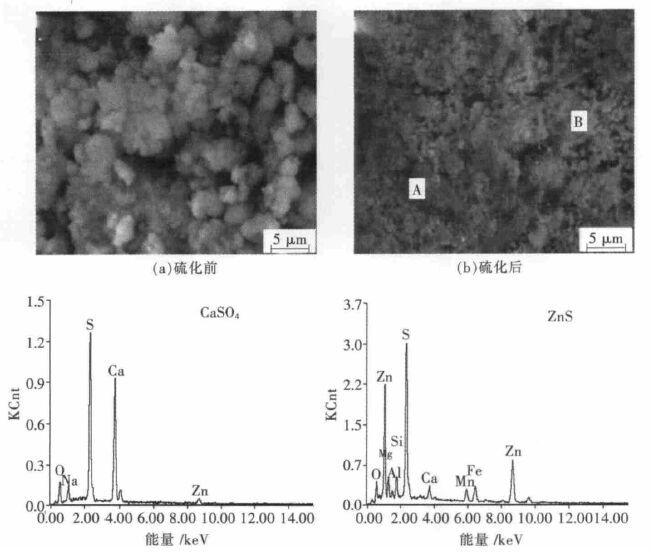

(2)SEM-EDS 分析.中和渣硫化前后的SEM-EDS图谱见图 3.

|

| 图 3 中和渣硫化前后的SEM-EDS 图谱 |

从图 3(a)中可以看出,硫化前的中和渣在扫描电镜下呈灰白色,颗粒直径小于5 μm, 以无定形的棉絮状态存在,团聚现象严重.这主要是因为渣中颗粒的平均粒径太小,导致比表面积和表面能都比较大,颗粒之间容易团聚.从硫化后中和渣的SEM-EDS 图 3(b)可以知道,中和渣经水热硫化后,生成了更为细小的灰白色颗粒物,同时也有部分较大颗粒的杆状物质生成.其中较大颗粒的的杆状物质经EDS 能谱检测为硫酸钙(CaSO4),而细小的灰白色物质为闪锌矿(ZnS).因此,中和渣经水热硫化后的主要产物为颗粒细小的絮状闪锌矿和颗粒较大的杆状杂质硫酸钙,并且闪锌矿与硫酸钙黏附在一起.

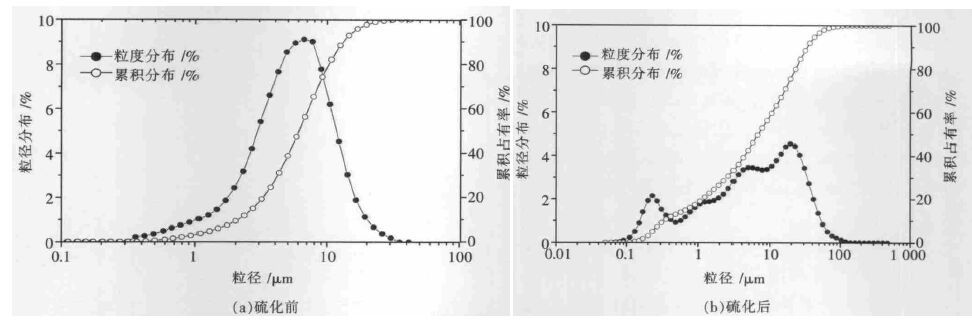

(3)粒度分析.中和渣硫化前后的粒度分布见图 4.

|

| 图 4 中和渣硫化前后的粒度分布 |

从中和渣硫化前的粒度分布情况(图 4(a))可以看出,中和渣原渣的粒度分布较为均匀,呈正态分布,主要集中在2.07~12.90 μm 范围内,中位径D(v, 0.5)仅为5.98 μm, 粒度十分细小.

从图 4(b)可以看出,中和渣经水热硫化后,粒度分布有明显的变化,颗粒分布较为分散,有2 个较为明显的分布密集区,一个主要集中在0.1~0.5 μm, 其平均粒径只有0.23 μm, 占总量的2.15 %;另外一个较大的分布区域主要集中在10~100 μm, 其平均粒径为19.31 μm, 占总量的4.56 %.通过结合之前对硫化后中和渣的SEM-EDS 分析,可以认为颗粒较大的粒度分布区域主要为硫酸钙的分布区域,而颗粒较小的区域主要为硫化锌的分布集中区域.因此,中和渣经硫化后平均粒径比硫化前有一定的提高,主要分布在0.34~32.59 μm 之间,中位径D(v,0.5)为6.80 μm.但粒度分布范围宽,呈现不均匀态势,并且生成的硫化锌颗粒较为细小,可能会对后续浮选造成一定的影响.

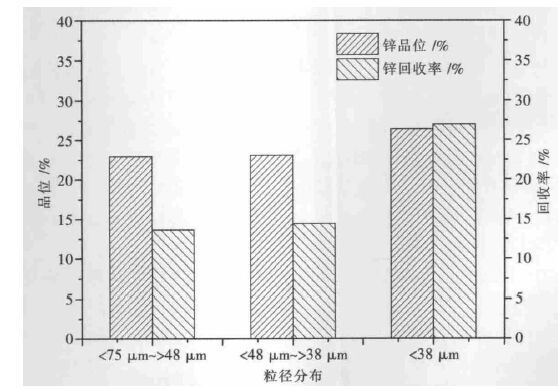

2.2 人造硫化矿浮选分离实验 2.2.1 粒径人造硫化矿粒径对矿物的可浮性影响很大,有用矿物在浮选分离前必须进行单体解离.对样品进行筛分的主要目的,是使样品中的有用部分与其他杂质之间能够有效地解离.此外,浮选所需的样品粒度主要与样品中有用部分的嵌布特性及其可浮性和比重等有关,主要硫化矿物的最佳浮选粒级范围一般为5~100 μm[14].因此考虑将水热硫化产物过75 μm (200 目)、48 μm(300 目)、38 μm(400 目)的筛筛分,考察不同的粒径分布对人造硫化锌浮选性能的影响,结果如图 5 所示.

|

| 图 5 粒径对人造硫化锌浮选性能的影响 |

从图 5 可以看出,随着粒径的不断减小,废渣中锌品位和回收率逐渐增大,并且对回收率影响更大.当颗粒粒径小于38 μm 时,其回收率提升至26.38 %,同时品位达到最高26.97 %.这主要是因为水热硫化生成的硫化锌颗粒细小,容易与生成的絮状多孔的硫酸钙夹杂在一起,从而造成了硫化锌可浮性的降低.而通过物理筛分可以将部分与硫酸钙夹杂的硫化锌分离出来,从而提高了锌的回收率及品位.因此,粒径分布对人造硫化锌可浮性有比较大的影响,在一定范围内减小颗粒的粒径,可以有效地提高人造硫化锌浮选性能,因此选取38 μm 作为适宜的筛分粒径.

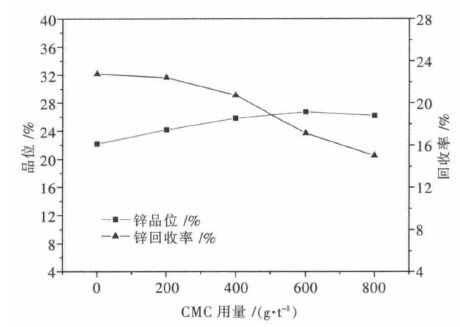

2.2.2 抑制剂有研究表明,在对氢氧化锌和石膏进行浮选时,在一定的用量范围内(小于12.5 mg /L)添加羧甲基纤维素(CMC),能够有效地提升氢氧化锌的浮选回收率,同时对石膏产生很强的抑制作用[15].因此考察了抑制剂CMC 对人造硫化锌浮选性能的影响,结果如图 6 所示.

|

| 图 6 CMC 用量对人造硫化锌浮选性能的影响 |

从图 6 可以看出,随着CMC 用量的不断增加,锌精矿品位一开始有一定的增加,然后趋于稳定;而锌的回收率呈现不断下降趋势.这说明添加一定量的CMC,能够较好地抑制硫酸钙,提高锌精矿的品位,但由于人造硫化锌与硫酸钙之间的黏附作用,当CMC 用量过大时,会抑制黏附在石膏周边的细粒人造硫化锌的浮选,导致锌的回收率下降.当CMC 用量为200 g/t 时,锌精矿品位及回收率都有少量提升,分别提高到了24.2 %和22.42 %.因此,添加CMC 的用量不能太大.综合考虑,CMC 的适宜用量为200 g /t.

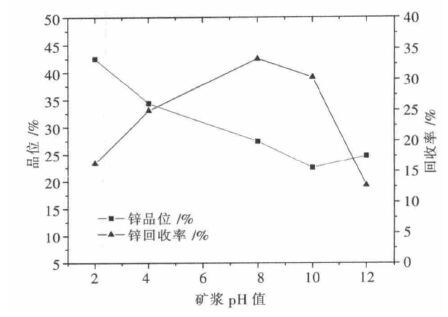

2.2.3 pH 值pH 的变化对矿物的可浮性有直接或间接的影响,一方面影响着矿物的表面性质如解离及吸附特性,进而对矿物的表面电性产生影响;另一方面影响矿物表面吸附物的结构和组成,进而对矿物表面的亲水疏水总效应产生一定的影响;此外,pH 值的变化也会对矿物的分散和凝聚产生影响,因此,改变浮选矿浆的pH 值在一定程度上影响矿物的浮选性能,pH值对人造硫化锌浮选性能的影响见图 7.

|

| 图 7 pH 值对人造硫化锌浮选性能的影响 |

由图 7 可以看出,随着矿浆pH 值的不断升高,精矿中的锌品位逐渐降低,回收率则先升高,然后当pH 值升高至大于8 时,回收率开始下降.当pH 值为2 时,锌精矿品位高达42.5 %,但是回收率很低仅只有16.32 %;当pH 值为8 时,锌的回收率达到最高为33.33 %,而锌的品位降低至27.4 %.这主要是因为在较低pH 值的条件下,矿浆溶液的黏度较低,有利于矿物的分散,因此有利于精矿品位的升高.而当pH 值大于7 时,H-会与矿物表面作用生成具有亲水性的氢氧化物薄膜,与此同时H-会与捕收剂在矿物表面产生竞争吸附作用,继而阻碍捕收剂对矿物的吸附,导致锌品位的下降.综上考虑pH 值对锌品位及回收率的影响,实验适宜的pH 值应在8 左右,即为本矿浆体系自然的pH 值.

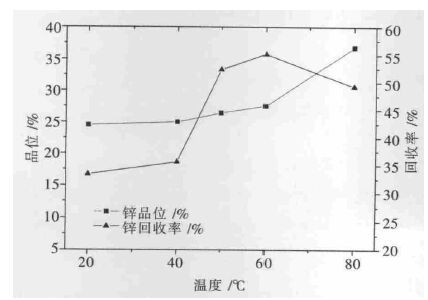

2.2.4 温度升高温度不仅可以改变矿物的表面性质,促进捕收剂与矿物表面的作用,而且可以加大捕收剂的溶解度和改善捕收剂在溶液中的分散状态.此外,升高温度有利于降低矿浆的黏度,使得颗粒不易于团聚在一起,从而能够提高浮选精矿的品位.因此本实验考察不同浮选温度对人造硫化锌浮选性能的影响,实验结果如图 8 所示.

|

| 图 8 温度对人造硫化锌浮选性能的影响 |

从图 8 中可以看出,随着温度的不断升高,锌精矿品位逐渐增大,回收率则先增大后减小,在温度60 ℃达到最大,此时锌的回收率为最高的55.16 % ,精矿品位提升至28.8 %.表明提高浮选温度有利于人造硫化锌的浮选,但当浮选温度超过60 ℃时,由于温度过高,导致其他杂质的活化分子的平均能量过大,使得部分杂质与人造硫化锌被共同捕集而导致锌的回收率下降.因此,选定60 ℃作为人造硫化锌的浮选温度较为适宜.

3 结论(1)以某冶炼废水处理工段所产生的废渣为处理对象,采用水热硫化-浮选工艺对其进行资源化处理.实验首先采用正交实验法对水热硫化的影响因素进行考察,结果认为温度是影响废渣中金属锌(Zn)硫化的主要因素,其次为固液比、反应时间和硫磺添加量,最优水热硫化条件为:硫化时间4 h, 温度200 ℃,固液比1∶3,硫磺添加量15 %,在最优条件下废渣中Zn硫化率可以达到90 %以上.

(2)中和渣经水热硫化后的主要产物为颗粒细小的絮状闪锌矿和颗粒较大的杆状杂质硫酸钙,并且闪锌矿与硫酸钙黏附在一起,对后续的浮选分离造成一定的影响.

(3)人造硫化矿浮选考察了粒径、抑制剂(CMC)用量、浮选温度和浮选pH 值对硫化产物可浮性的影响.最优浮选参数为:粒径38 μm, 温度60 ℃,CMC:200 g/t, pH 值为8.最优条件下,一次浮选粗选Zn 回收率为55.16 %,精矿Zn 品位可达28.8 %.研究认为温度是影响人造硫化物浮选分离的主要因素,温度升高,能提高人造硫化矿物与脉石矿物的活化分子的平均能量,有利于两者的分离.

| [1] | 刘清, 招国栋, 赵由才. 有色冶金废渣中有价金属回收的技术及现状[J]. 有色冶金设计与研究, 2007, 23(28): 22–26. |

| [2] |

D Kuchar, T Fukuta, MS Onyango, et al. Sulfidation treatment of copper-containing plating sludge towards copper resource recovery[J].

Journal of Hazardous Materials, 2006, 138(1): 86–94. DOI: 10.1016/j.jhazmat.2006.05.037. |

| [3] |

D Kuchar, T Fukuta, MS Onyango, et al. Sulfidation of zinc plating sludge with Na2S for zinc resource recovery[J].

Journal of Hazardous Materials, 2006, 137(1): 185–191. DOI: 10.1016/j.jhazmat.2006.01.052. |

| [4] |

LI Yong, WANG Ji-kun, WEI Chang, et al. Sulfidation roasting of low grade lead-zinc oxide ore with elemental sulfur[J].

Minerals Engineering, 2010, 23(7): 563–566. DOI: 10.1016/j.mineng.2010.01.004. |

| [5] |

F Rashchi, A Dashti. Anglesite flotation:a study for lead recovery from zinc leach residue[J].

Minerals Engineering, 2005, 18(2): 205–212. DOI: 10.1016/j.mineng.2004.10.014. |

| [6] |

FA Ke qing, MILLER Jan, JIANG Tao, et al. Sulphidization flotation for recovery of lead and zinc from oxide-sulfide ores[J].

Transactions of Nonferrous Metals Society of China, 2005, 15(5): 1138–1144. |

| [7] |

Vanthuyne, M A Maes. The removal of heavy metals from contaminated soil by a combination of sulfidisation and flotation[J].

Science of the Total Environment, 2002, 269(1/3): 69–80. |

| [8] | 印万忠, 孙传尧. 矿物晶体结构与表面特性和可浮性关系的研究[J]. 国外金属矿选矿, 1998(4): 8–11. |

| [9] |

Masoud Salavati-Niasari, MRL-E, Fatemeh Davarb. Controllable synthesis of wurtzite ZnS nanorods through simple hydrothermal method in the presence of thioglycolic acid[J].

Journal of Alloys and Compounds, 2009, 475(1/2): 782–788. |

| [10] |

K Byrappa a, T Adschiri. Hydrothermal technology for nanotechnology[J].

Progress in Crystal Growth and Characterization of Materials, 2007, 53(2): 117–166. DOI: 10.1016/j.pcrysgrow.2007.04.001. |

| [11] |

CHENG Zhi-guo, SI Da-jie, GENG Bao-you. Controlled synthesis of copper sulfide 3D nanoarchitectures through a facile hydrothermal route[J].

Journal of Alloys and Compounds, 2010, 492(1/2): 44–49. |

| [12] | 张惠斌. 矿石和工业产品化学物相分析[M]. 北京: 冶金工业出版社 , 1992. |

| [13] | 张海静. 含锌中和渣的水热硫化及可浮性研究[D]. 长沙:中南大学, 2012. |

| [14] | 胡熙庚, 黄和慰, 毛钜凡. 浮选理论与工艺[M]. 长沙: 中南工业大学出版社 , 1990. |

| [15] | 起冰翠, 薛玉兰. 羧甲基纤维素CMC对石膏及氢氧化锌浮选性质影响的机理研究[J]. 国外金属矿选矿, 1996(5): 25–27. |

2013, Vol. 4

2013, Vol. 4