| 废钨渣中钽、铌、钨高效共提新工艺研究 |

2. 中国科学院过程工程研究所湿法冶金清洁生产技术国家工程实验室,绿色过程与工程院重点实验室,北京 100190

2. National Engineering Laboratory for Hydrometallurgical Cleaner Production Technology, Key Laboratory of Gr een Process and Engineering, Institute of Process Engineering, Chinese Academy of Science, Beijing 100190, China

钨因其特有的物理、化学性能而被广泛应用于军工、电子、冶金、石油化工等重要工业领域,是一种重要的战略金属.我国是钨精矿消费大国,钨消费量、钨产品生产量及钨贸易量均居世界第一[1].在处理钨精矿的过程中产生大量钨浸出渣.目前我国钨渣总量已达100 万t 左右,且正以每年7 万t 的速度增长[2-3].钨渣的化学成分和物相组成与钨精矿的原始成分和处理方法有关.目前主要采用苛性钠溶液分解黑钨精矿.在分解过程中,含钨矿相并不能被完全分解,因此钨渣中常含有少量的钨(1.0 %~2.0 %),具有一定的回收价值.同时,由于钨精矿中常伴生钽、铌等有价稀有金属,在碱法处理钨精矿的过程中,这些稀有金属均富集在钨渣中(Ta2O5 0.1 %~0.5 %,Nb2O5 0.5 %~1.0 %),具有很高的综合利用价值[4-8].目前钨冶炼厂产出的钨渣多以填埋或堆存为主,其中的钽、铌、钨等有价金属元素未得到有效回收利用,资源浪费严重.而目前国内对钽、铌、钨等金属需求急剧增加,钽铌矿资源日渐短缺,钽铌原料供应不足[9-11],钨资源缺乏程度也将越来越严重[12].因此开展钨渣中钽、铌、钨高效共提新技术,综合回收钨渣中的稀有金属资源,对解决我国钽铌资源紧缺的现状及提高钨矿资源综合利用率均具有十分重要的意义.

由于钨渣中铁、锰、硅、铝等杂质元素含量很高,而钽、铌、钨等有价元素含量很低,且多被杂质元素包裹,因此研究者大多采用将钨渣中铁、锰、硅、铝等杂质去除从而富集钽铌的思路.张立等[13]采用酸浸-钠碱熔融法对钨渣中的钽铌进行富集.钨渣先经酸浸,再将所得酸浸渣进行钠碱熔融,得到含氧化钽和氧化铌分别为0.48 %和2.74 %的钽铌富集物,钽铌的总回收率分别为76.4 %和63.3 %;戴艳阳等[14]采用苏打焙烧、水浸与酸浸相结合的方法得到含(Ta+Nb)2O5 15.89 %的钽铌富集物,钽铌回收率79.46 %.向仕彪等[15]采用盐酸除杂-氢氟酸浸出的方法回收钨渣中的钽铌,钽铌回收率达到80 %以上.但该方法氢氟酸耗量较高,成本偏高.杨秀丽等[16]采用盐酸法富集钨渣中的钽和铌,取得了较好的效果,但仍存在酸耗较高的问题.

为解决上述问题,张立[17]开展了硫酸焙烧法从钨渣中提取钽、铌的研究,可将钽、铌从钨渣中浸出,再经结晶沉淀可得到含氧化钽和氧化铌分别为1.76 %和11.25 %的钽铌富集物.但该法钽、铌回收率较低,仅分别为56.71 %和73.42 %,且酸耗较大.肖超等[18]提出了一种以硫酸为浸出剂,磷酸为添加剂的全湿法处理低品位钨渣新工艺,但钨的浸出率仅为69.7 %,且未考虑钽、铌的回收.

本文作者通过研究钽、铌、钨的氟化物与钨渣中主要杂质元素铁、锰、铝、硅等的氟铵盐的溶解性能差异,开发了新的反应体系,提出钨渣氟盐转型-HFH2SO4选择性浸出同步提取钨渣中钽、铌、钨的新工艺.该工艺可在温和条件下实现钨渣中钽、铌、钨的高效选择性提取,有望为钨渣中钽、铌、钨资源的综合利用提供新途径.

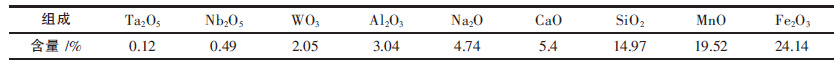

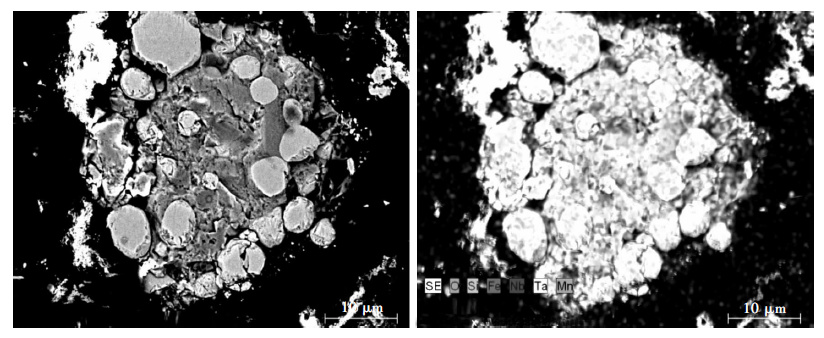

1 实验方法 1.1 实验原料实验所用钨渣来自福建某钨冶炼厂,经磨矿至小于0.074 mm,经ICP-AES 分析,其主要化学成分如表 1.从表 1 可以看出,钨渣除钽、铌、钨等有价金属外,主要杂质成分有铁、锰、硅、铝,钙等,其中(Ta+Nb)2O5含量在0.61 %左右,WO3为2.05 %.铁、锰和硅的含量较高,以氧化物计其含量分别为24.14 %、19.52 %和14.97 %,总量达到58.63 %,钨渣电镜-能谱扫描分析结果如图 1 所示,从图 1 中可以看出主要成分为铁、锰和氧的球型颗粒,被含硅的不规则胶状物质所包裹,而钽铌则主要分布在不规则的胶状物质上.

| 表1 钨渣的主要化学成分 |

|

| 点击放大 |

|

| 图 1 钨渣的SEM 像(左)及EDS(右)面扫描元素分布图 |

实验中所用试剂包括氟化铵、氨水、硫酸(98 %)、氢氟酸(50 %)、高纯水等,所有化学试剂均为分析纯.

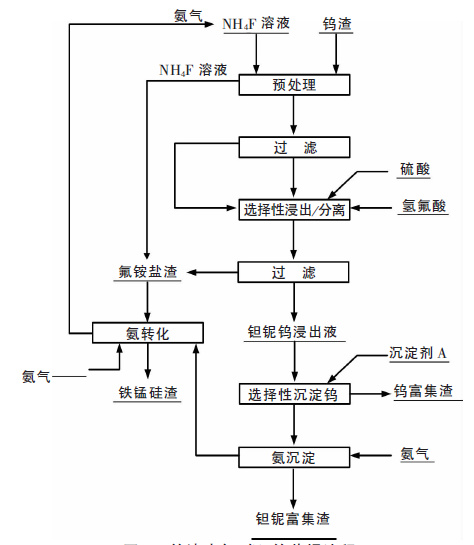

1.2 工艺流程主要工艺流程如图 2 所示,钨渣经磨矿至粒径小于0.074 mm,经氟盐预处理转型,HF- H2SO4混酸选择性浸出,过滤分离后可以得到含有钽、铌、钨的氟铵盐浸出液与含有铁锰铝硅氟铵盐的浸出渣,浸出液经选择性沉淀钨及氨沉淀钽、铌后可分别得到钨富集渣和钽铌富集渣.铁锰铝硅的氟铵盐浸出渣可以通过氟盐氨转化回收工艺回收大部分氟化铵,回收的氟化铵可以返回氟盐预处理系统重新使用,氟盐回收后含铁锰的终渣可考虑作为副产品.

|

| 图 2 钨渣中钽、铌、钨共提流程 |

1.3 基本原理 1.3.1 氟盐转型预处理

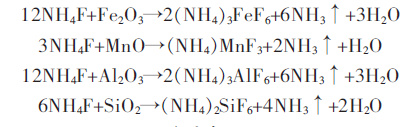

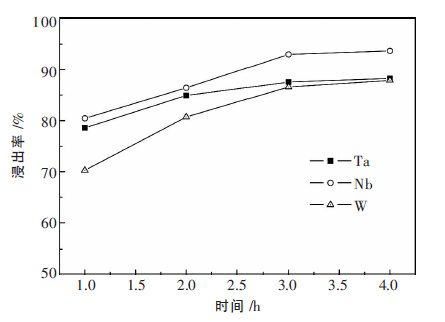

从矿物中提取钽铌最有效的方法为用HF - H2SO4混酸浸出.但由于钨渣中含有大量铁、锰、铝、硅等组分,这些组分将会大量消耗氢氟酸和硫酸,进而使处理成本过高.为有效利用HF-H2SO4混酸对钽铌的高效浸出特性,同时又能将酸耗控制在较低水平,作者提出先用氟盐将钨渣中铁、锰、铝、硅等组分转型为溶解度较低且不与氢氟酸反应的氟铵盐,再用 HF-H2SO4混酸浸出转型渣中的钽铌的新思路,钨在此过程中也可被同步浸出.氟盐转型过程中发生的主要反应如下:

|

钨渣经氟盐转型后,再用HF-H2SO4混酸浸出时,由于铁、锰、铝、硅等组分均不再耗酸,HF-H2SO4混酸主要用于分解钨渣中的钽、铌、钨化合物,则可用很低的酸量得到较高的钽、铌、钨浸出率.但在浸出过程中由于体系酸度较高,铁、锰、铝、硅的氟铵盐的溶解度随酸度升高而急剧增加,大量铁、锰、铝、硅随钽、铌、钨共同进入溶液,这为后续钽、铌、钨的富集带来了困难.为解决这一问题,在浸出过程完毕后,将氟盐转型预处理过程产生的氟化铵溶液加入到浸出浆料中调节浆料pH 值至4~5,同时加入少量钾系沉淀剂,即可使铁、锰、铝、硅氟铵盐的溶解度大大降低,从而实现与钽、铌、钨的分离,获得较纯净的含钽、铌、钨的溶液.此溶液经沉淀剂选择性沉淀钨,再经氨沉淀钽铌,即可分别获得钨富集渣和钽铌富集渣,可作为钨和钽铌工业生产的原料.

1.3.3 氟盐氨转化回收钨渣中的铁、锰、铝、硅转化为氟铵盐后,其中含有大量的氟,必须将其中的氟回收以实现氟盐的循环利用.此处将第一步氟盐转化预处理过程放出的氨气通入到铁、锰、铝、硅的氟铵盐中,通过控制反应条件,即可实现钨渣氟盐转化过程的逆反应,将铁、锰、铝、硅的氟铵盐转化为氧化物,同时实现氟化铵的循环利用.含铁、锰、铝、硅的渣可考虑作为副产品.主要反应过程如下:

|

实验过程中渣相经熔样制成液相后采用电感耦合等离子体原子发射光谱(ICP-OES)分析钽铌钨及其它杂质元素的含量,液相可以直接使用ICP-OES分析.物相分析采用X 射线衍射仪.

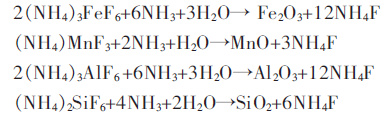

2 实验结果与讨论 2.1 钨渣氟盐转型预处理过程 2.1.1 盐渣比对钽、铌、钨浸出率的影响在转型反应温度90 ℃,转型反应时间3 h,液固比5∶1 的条件下,改变氟化铵与渣质量比,考察对后续HF-H2SO4混酸浸出过程钽、铌、钨浸出率的影响.后续HF-H2SO4混酸浸出过程条件为氢氟酸用量为渣量的0.15 倍,硫酸用量为渣量的0.4 倍,浸出温度为90 ℃,浸出时间为2 h.实验结果如图 3 所示.

|

| 图 3 盐渣质量比对钽、铌、钨浸出率的影响 |

从图 3 中可以看出,盐渣质量比对钽、铌、钨的浸出过程影响非常显著.随着盐渣质量比的增大,钽、铌、钨的浸出率显著升高.在固定液固比的条件下,盐渣质量比越大,溶液中的氟离子浓度越高,钨渣转型越彻底,这对后续钽、铌、钨的HF-H2SO4混酸浸出过程是十分有利的.当盐渣质量比达到2.5∶1 时,再增大盐渣比效果已不明显,因此选择盐渣质量比2.5∶1 为最佳条件.

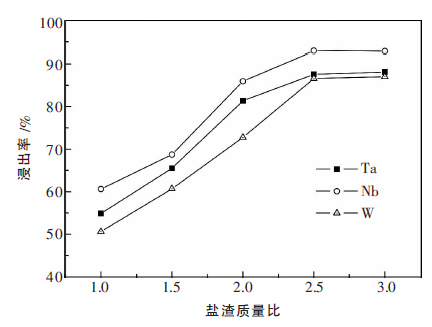

2.1.2 转型温度对钽、铌、钨浸出率的影响在盐渣质量比2.5∶1,转型反应时间3 h,液固比5∶1 的条件下,改变转型温度,考察对后续HF-H2SO4混酸浸出过程钽、铌、钨浸出率的影响.后续HF-H2SO4混酸浸出过程条件为:氢氟酸用量为渣量的0.15 倍,硫酸用量为渣量的0.4 倍,浸出温度为90 ℃,浸出时间为2 h.实验结果如图 4 所示.

|

| 图 4 转型反应温度对钽、铌、钨浸出率的影响 |

从图 4 中可以看出,转型温度对钽、铌、钨浸出率的影响也非常显著,随着转型温度的提高,钽、铌、钨的浸出率显著增大.转型反应过程实际上是分两步进行的,首先是氟化铵受热分解为氟氢化铵并释放出一部分氨气,然后氟氢化铵再与钨渣进行反应生成铁、锰、铝、硅的氟铵盐并再释放出一部分氨气.转型过程中温度越高,越有利于氟化铵的分解,这可促进转型反应的进行.反应过程中产生的氨气对转型反应的进行是不利的,而反应温度越高,越有利于氨气从反应体系中逸出,这从另一方面促进了转型反应过程的进行.转型越彻底对后续钽、铌、钨的酸浸出过程越有利.当反应温度达到90 ℃时,钽、铌、钨的浸出率均达到85 %以上.再提高反应温度体系将接近沸腾状态,操作不便.因此,选择转型温度90 ℃为最佳反应条件.

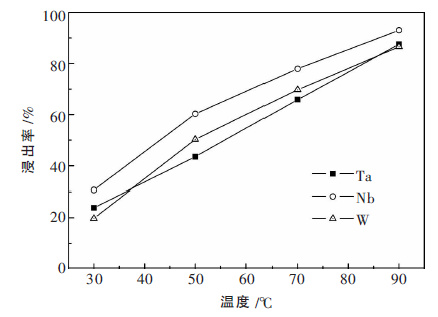

2.1.3 转型时间对钽、铌、钨浸出率的影响在盐渣质量比2.5∶1,转型反应温度90 ℃,液固比5∶1 的条件下,改变转型反应时间,考察对后续 HF-H2SO4混酸浸出过程钽、铌、钨浸出率的影响.后续HF-H2SO4混酸浸出过程条件为:氢氟酸用量为渣量的0.15 倍,硫酸用量为渣量的0.4 倍,浸出温度为90 ℃,浸出时间为2 h.实验结果如图 5 所示.

|

| 图 5 转型反应时间对钽、铌、钨浸出率的影响 |

从图 5 中可以看出,当转型反应时间大于3 h后,钽、钨的浸出率均稳定在85 %以上,铌的浸出率稳定在90 %以上;当转型反应时间小于3 h 时,钽、铌、钨的浸出率均显著下降.因此,转型反应时间选择3 h 为宜.

2.2 HF-H2SO4混酸浸出过程在本实验中采用硫酸、氢氟酸混酸对氟盐预处理后的钨渣进行浸出,考察氢氟酸用量、硫酸用量、浸出温度对钽、铌、钨浸出的影响规律.

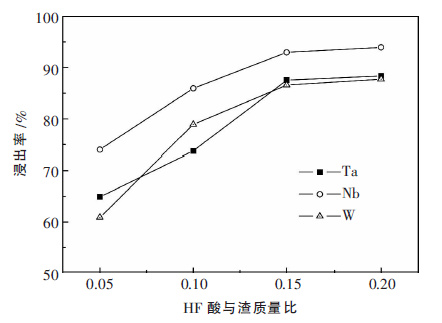

2.2.1 氢氟酸用量对钽、铌、钨浸出率的影响钨渣氟盐转型过程条件固定为:盐渣质量比2.5∶1,转型反应温度90 ℃,转型反应时间3 h,液固比5∶1.通过改变氢氟酸用量考察对HF-H2SO4混酸浸出过程钽、铌、钨浸出率的影响.浸出过程其它条件固定为:硫酸用量为渣量的0.4 倍,浸出温度为90 ℃,浸出时间为2 h.实验结果如图 6 所示.

|

| 图 6 氢氟酸用量对钽、铌、钨浸出率的影响 |

从图 6 中可以看出,随着氢氟酸用量的增加,钽、铌、钨的浸出率均呈现增大的趋势.当氢氟酸与渣质量比达到0.15 时,钽、铌、钨浸出率增大趋势趋于平衡,故选择氢氟酸用量为渣质量的0.15 倍即可.

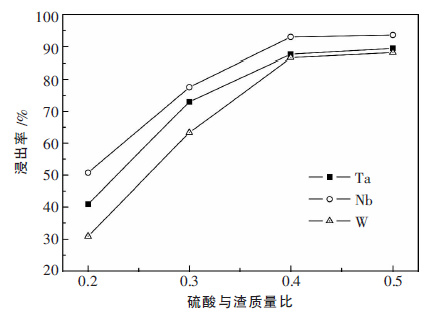

2.2.2 硫酸用量对钽、铌、钨浸出率的影响钨渣氟盐转型过程条件固定为:盐渣质量比2.5∶1,转型反应温度90 ℃,转型反应时间3 h,液固比5∶1.通过改变硫酸用量考察对HF-H2SO4混酸浸出过程钽、铌、钨浸出率的影响.浸出过程其它条件固定为:氢氟酸用量为渣量的0.15 倍,浸出温度为90 ℃,浸出时间为2 h.实验结果如图 7 所示.

|

| 图 7 硫酸用量对钽、铌、钨浸出率的影响 |

从图 7 中可以看出,随着硫酸用量的增加,钽、铌、钨的浸出率均呈现显著增大的趋势.硫酸用量越大时,体系的酸度越高,越有利于钨渣中钽、铌、钨化合物的分解.当硫酸与渣质量比达到0.4 时,钽、铌、钨浸出率基本不再随硫酸用量增加而增大,故选择硫酸用量为渣质量的0.4 倍即可.

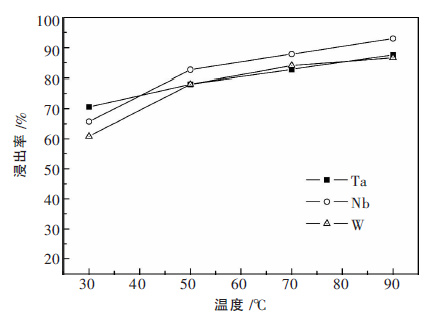

2.2.3 浸出温度对钽、铌、钨浸出率的影响钨渣氟盐转型过程条件固定为:盐渣质量比2.5∶1,转型反应温度90 ℃,转型反应时间3 h,液固比5∶1.通过改变浸出温度考察对HF-H2SO4混酸浸出过程钽、铌、钨浸出率的影响.浸出过程其它条件固定为:氢氟酸用量为渣量的0.15 倍,硫酸用量为渣量的0.4 倍,浸出时间为2 h.实验结果如图 8 所示.

|

| 图 8 浸出温度对钽、铌、钨浸出率的影响 |

从图 8 中可以看出,浸出温度对钽、铌、钨的浸出过程影响较为显著.随着浸出温度的升高,钽、铌、钨的浸出率均明显增大.当温度达到90 ℃时,钽、钨浸出均达到85 %以上,铌的浸出达到90 %以上.若要进一步提高温度则需采用带压反应器进行,设备要求较高.因此,浸出温度选择90 ℃为宜.

HF-H2SO4混酸浸出过程结束后,将钨渣氟盐转型过程得到的氟化铵溶液,加入到酸浸出浆料中调节体系pH 值至4~5,同时加入少量钾系沉淀剂,即可实现浸出液中铁、锰、铝、硅的脱除,过滤后得到含钽、铌、钨的浸出液.浸出液经沉淀剂选择性沉钨可得到 WO3含量为26.71 %的钨富集渣.该渣采用5 %的碳酸钠溶液浸出其中的钨得到钨酸钠溶液,浸出率达98 %以上.沉钨后含钽、铌溶液经氨沉淀可得到Ta2O5和Nb2O5含量分别为6.08 %和27.29 %.全过程钽、铌、钨的单程回收率分别达到83.18 %、88.33 %和77.91 %.

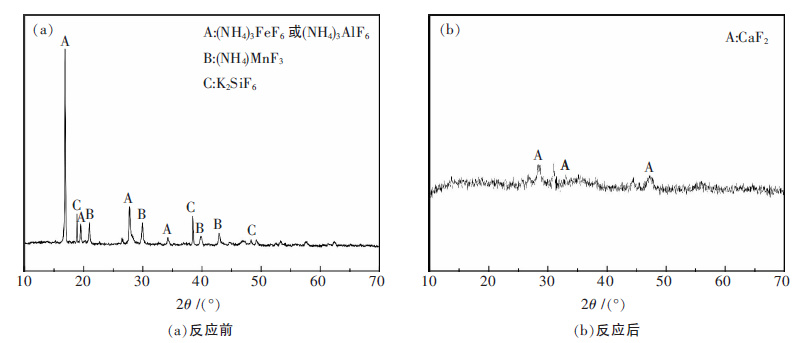

2.3 氟盐氨转化回收过程HF-H2SO4混酸浸出,固液分离后铁、锰、铝、硅的氟铵盐进入固相成为含氟渣,其中结合的氟含量约为30 %,需要进一步转化成NH4F 后进行回收,并返回氟盐预处理系统重新利用.含氟渣XRD 物相分析结果如图 9(a)所示.从中可以看出渣中物相组成复杂,主要组分为(NH4)3FeF6、(NH4)MnF3、(NH4)3AlF6、K2SiF6等.

|

| 图 9 含氟渣氨转化反应前和反应后渣相XRD 谱图 |

将含氟渣与氨水在密闭容器中进行氨转化反应,反应条件为温度90 ℃、液固比8∶1、反应时间6 h.反应完毕后过滤分离,含氟渣中氟的溶出率达到88.04 %,从而可实现大部分氟盐的回收(以渣中带走的氟计算可得,每吨钨渣消耗HF 酸150 kg 左右,与HF-H2SO4混酸浸出反应过程中加入的氢氟酸量基本持平).对含氟渣氨转化脱氟后的终渣进行物相分析,结果如图 9(b),从中可以看出(NH4)3FeF6、(NH4)MnF3、(NH4)3AlF6、K2SiF6等衍射峰完全消失,铁、锰、铝、硅等均转化为无定形物,未检出衍射峰.终渣中的氟主要以氟化钙的形式存在.

3 结论开发了以氟盐转型-HF-H2SO4选择性浸出-氟盐氨转化循环利用为特点的从钨渣中同步高效提取钽、铌、钨新方法.采用该方法处理钨渣,可分别获得 Ta2O5和Nb2O5含量分别为6.08 %和27.29 %的钽铌富集渣及WO3含量为26.71 %的钨富集渣.两种富集渣均可直接用于工业生产.钽、铌、钨的单程回收率分别达到83.18 %、88.33 %和77.91 %.该方法工艺流程简单,操作条件温和,易于实现工业化生产.且由于氟盐可实现循环利用,工艺过程物料消耗很低,成本低廉,技术经济性良好.

| [1] | 孔昭庆. 新中国钨工业60年[J]. 中国钨业, 2009, 24(5): 1–10. |

| [2] | 朱海玲, 邓海波, 吴承桧, 等. 钨渣的综合利用回收技术研究现状[J]. 中国钨业, 2010, 25(4): 15–18. |

| [3] | 戴艳阳, 钟晖, 钟海云. 钨渣回收制备四氧化三锰新工艺[J]. 中国有色金属学报, 2012, 22(4): 1242–1247. |

| [4] |

Luo L, Liu K, Shibayama A. Recovery of tungsten and vanadium from tungsten alloy scrap[J].

Hydrometallurgy, 2004, 72(1/2): 1–8. |

| [5] |

Luo L, Miyazaki T, Shibayama A. A nover process for recovery of tungsten and vanadium from a leach solution of tungsten alloy scrap[J].

Minerals Engineering, 2003, 16(7): 665–670. DOI: 10.1016/S0892-6875(03)00103-1. |

| [6] |

Hairunnisha S, Sendil G, Rethinaraj J. Studies on the preparation of pure ammonium para tungsten from tungsten alloy scrap[J].

Hydrometallurgy, 2007, 85(2/4): 67–71. |

| [7] | 戴艳阳, 钟晖, 钟海云. 酸浸法从钨渣中回收铌、钽、钨[J]. 桂林工学院学报, 2008, 28(2): 193–195. |

| [8] | 杨利群. 苏打烧结法处理低品位钨矿及废钨渣的研究[J]. 中国钼业, 2008, 32(4): 25–27. |

| [9] | 何季麟. 钽铌电子材料新进展[J]. 中国有色金属学报, 2004, 14(1): 291–300. |

| [10] |

Zhu Z, Cheng C. Solvent extraction technology for the separation and purification of niobium and tantalum: A review[J].

Hydrometallurgy, 2011, 107: 1–12. DOI: 10.1016/j.hydromet.2010.12.015. |

| [11] | 北京华经视点信息咨询有限公司. 2007-2008年中国行业市场调查与投资前景分析报告[R]. 北京: 北京华经视点信息咨询有限公司, 2007: 5-6. |

| [12] | 熊雪良, 陈泽宗, 陈坚, 等. 利用废加氢催化剂制备钨酸钠的工艺研究[C]//2011 第十四届中国有色金属学会材料科学与工程合金加工学术研讨会文集, 三亚: 中国有色金属学会, 2011: 348-353. |

| [13] | 张立, 钟晖, 戴艳阳. 钨渣酸浸与钠碱熔融回收钽铌的研究[J]. 稀有金属与硬质合金, 2008, 32(2): 6–9. |

| [14] | 戴艳阳, 钟海云, 李荐, 等. 钨渣中有色金属综合回收利用[J]. 中南工业大学学报: 自然科学版, 2003, 34(1): 36–39. |

| [15] | 向仕彪, 黄波, 王晓辉, 等. 从废钨渣中酸法回收钽铌的研究[J]. 有色冶金设计与研究, 2012, 33(2): 5–7. |

| [16] | 杨秀丽, 王晓辉, 向仕彪, 等. 盐酸法富集钨渣中的钽和铌[J]. 中国有色金属学报, 2013, 23(3): 873–881. |

| [17] | 张立. 钨渣回收钽铌研究[D]. 长沙: 中南大学, 2008. |

| [18] | 肖超, 刘景槐, 吴海国. 低品位钨渣处理工艺试验研究[J]. 湖南有色金属, 2012, 28(4): 24–26. |

2013, Vol. 4

2013, Vol. 4