| 电沉积钨基合金镀层工艺研究 |

2. 钨资源高效开发及应用技术教育部工程研究中心,江西 赣州 341000;

3. 北京有色研究总院粉末冶金及特种材料研究所,北京 100088

2. Engineering Research Center of High-efficiency Development and Application Technology of Tungsten Resources, Ministry of Education, Ganzhou 341000, China;

3. Powder Metallurgy & Special Materials Research Department,General Research Institute for Nonferrous Metals, Beijing 100088,China

镀铬在电镀工业中占有极其重要的地位,从含有Cr6+或Cr3+的电镀液中可以获得高硬度、高耐蚀性和耐磨性的镀层,也能获得装饰性铬镀层,从而得到了广泛应用.然而,镀铬也存在一些致命缺点:电流效率很低;其分散能力和覆盖能力差,常需要使用象形阳极和辅助阴极;更值得注意的是铬镀液呈强酸性、强氧化性,腐蚀性极强,其废液、废气严重污染环境,已于2007 年被欧盟国家限制使用[1].因此寻找新型的代铬镀层则成为当前需要解决的重要课题之一[2, 3].

钨是高熔点金属,具有高硬度、高耐蚀性及高耐磨等性能,化学稳定性强且不与盐酸、硫酸作用,同时具有无毒等特点,而作为表面涂层引起了人们的关注.尝试用各种不同方法(如喷涂、气相沉积、离子注入等方法)在不同基体上(如钢、铜、石墨等)获得金属钨及其合金表面涂层[4-7],虽然上述方法在特定条件下各有优势,但是相比较以电镀更有发展前途[8-11].然而,钨的标准电极电位较负(EWO42-/W=-1.05 V),且氢在金属钨上的过电位很小,导致钨在水溶液中不能单独析出.然而,当溶液中有铁系离子(如Ni2+、Co2+、Fe2+) 存在时,钨与它们能够发生诱导共沉积.目前,研究较多集中在Co-W 和Ni-W 等领域[12-15].

本文通过正交实验和对比实验,探讨了在柠檬酸络合体系中,Na2SO4、NH4Cl 和NaI 含量及工艺参数电流密度等对镀层形貌及显微硬度的影响,分析了镀层表面-界面的结合状况及其表面化学元素含量和物相组成.

1 试验材料与方法 1.1 试验材料及工艺流程试验基体材料为应用广泛的45# 圆形钢块,尺寸为Φ13 mm×5 mm,将试样端面经80#、320#、1 000#、2 000# 水磨砂纸打磨.将制备好的试样经冲洗后,放入丙酮溶液中超声波清洗5 min 后待用.

电沉积Ni-W 合金镀层工艺过程为:试样打磨抛光→化学除油→水洗→除锈→水洗→硫酸溶液活化→水洗→电镀→水洗→热风吹干.

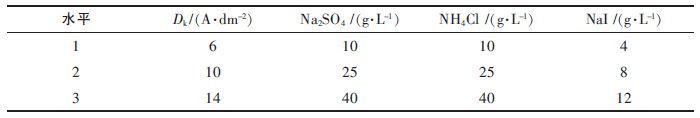

1.2 镀液配方及施镀工艺综合文献资料和一些实验研究结果,发现添加剂 Na2SO4、NH4Cl 和NaI 及工艺参数电流密度Dk等4 个因素对合金镀层结构和性能的影响较大,选择4 因素3 水平进行电沉积晶态Ni-W 合金镀层正交试验,优化其工艺参数.正交试验因素水平见表 1,其中固定的因素和水平为:Na2WO4含量为50 g/L,Na3Cit·H2O 含量为90 g/L,θ(镀液温度)=80 ℃,pH=8.0.

| 表1 正交实验因素水平表 |

|

| 点击放大 |

镀液配置如下: 用天平分别称量一定计量的硫酸镍、钨酸纳和柠檬酸钠,分别加水溶解;待其完全溶解后,再将钨酸纳与柠檬酸溶液依次注入硫酸镍溶液中,边注入边搅拌,使之溶解均匀,然后过滤混合液;用广泛和精密试纸测定溶液pH 值,通过加入适量氨水,调节pH 值到规定值;最后加蒸馏水至规定体积,即可使用.

在采用尺寸为50 mm×70 mm×15 mm 的石墨作阳极的条件下于上述镀液中施镀1 h,在电镀过程中向镀液中加入特定量的1.4 丁炔二醇及少量稳定剂.

1.3 分析测试方法样品制备完成后,制成金相试样,试样经王水深度腐蚀后,采用XJP-100 金相显微镜、LEO1450 扫描电镜观察镀层的表面和界面形貌; 利用扫描电镜所配的能谱仪分析镀层的化学成分; 借助M21X 型X射线衍射仪分析镀层的相结构特征; 采用FMARS9000型显微硬度计测量了镀层的显微硬度,载荷为300 g,加载时间10 s,在不同的位置测量3 次,取平均值.

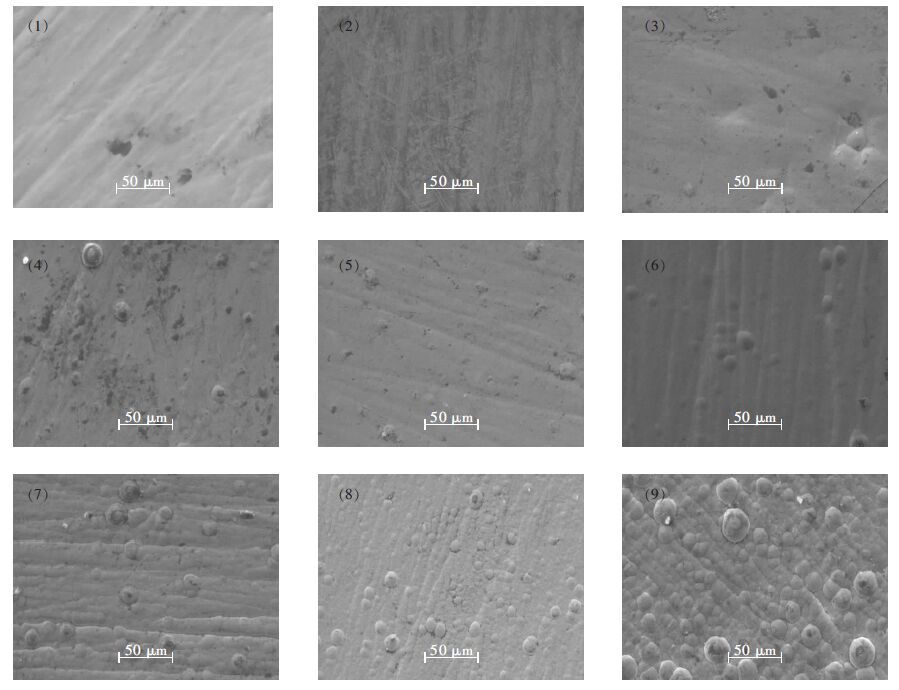

2 结果与讨论 2.1 正交试验确定合金镀层最佳制备条件在沉积稳定的前提下,为获得较高的镀层显微硬度,采用正交实验L9(34)优化关键工艺参数,实验指标定为镀层表面形貌及显微硬度.图 1 是通过正交试验设计的9 组Ni-W 合金镀层表面形貌.表 2 为极差分析方法分析各因素各个水平对合金镀层显微硬度的影响.

|

| 图 1 正交试验不同镀液配方制备的镀层形貌 |

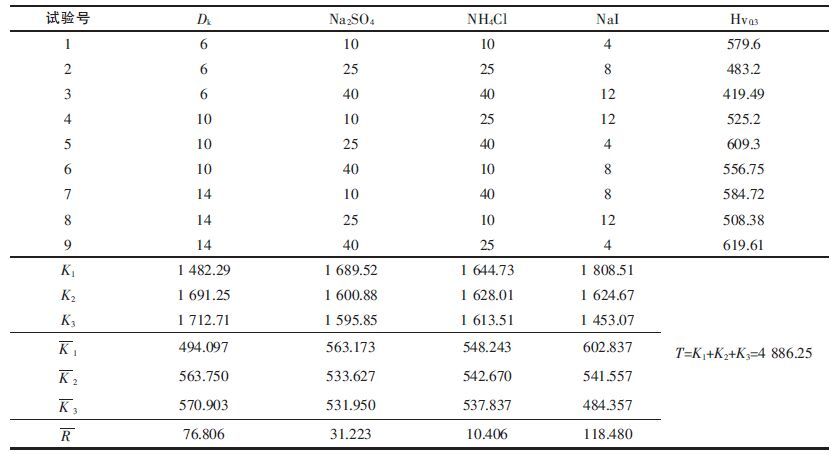

| 表2 正交实验因素水平表 |

|

| 点击放大 |

由表 2 可知,因素D(NaI)的极差值最大(为118.480),远远大于其他3 个因素的极差值,表明NaI 含量对镀层的显微硬度的影响最大.另外研究发现,随着NaI 的浓度的增大,镀层的显微硬度值呈较快的下降趋势,因此在镀液配置过程中,必须严格控制NaI 的浓度值.另外由正交试验获得的影响效应曲线图可知,因素 Dk、Na2SO4和NH4Cl 对镀层的显微硬度也有一定程度的影响.根据极差值的大小,表明各因素对镀层显微硬度的影响大小顺序为:C(NaI)> Dk值> C(Na2 SO4 )> C(NH4 Cl).

由图 1 可知,试验号(1) 所制备的合金镀层表面有部分缺陷,(2)、(3)和(5)等所制备的合金镀层表面较为光滑,而试验号(4)、(6)、(7) 、(8)和(9)等所制备的合金镀层表面有许多圆形胞状物质.显微硬度检测表明:合金镀层表面越光滑,所制备的合金镀层显微硬度较小;而胞圆形胞状物质越多,体积越大,其硬度则越高(试验号9 制备的镀层硬度最大,为619.61).

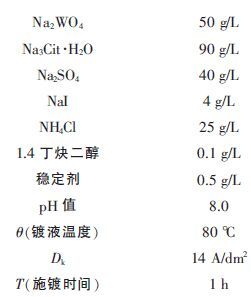

根据上述正交试验研究结果,电沉积Ni-W 合金镀层镀液配方及最佳工艺条件为:

|

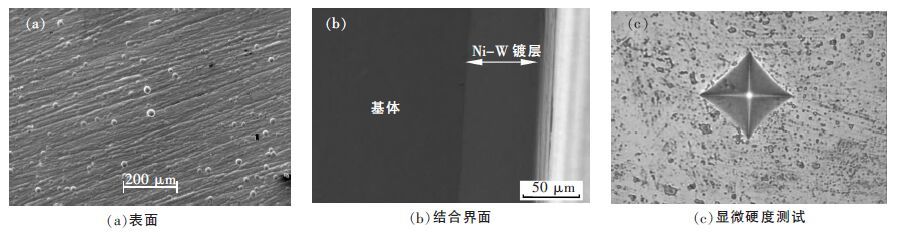

图 2为采用上述镀液配方及最佳工艺条件制备的Ni-W 合金镀层表面与界面形貌.由图 2(a)所示,Ni-W 镀层表面生长平整,均匀致密,圆形胞状物质较多,未见表面有气孔及微裂纹等明显的组织缺陷;图 2(b)为镀层的截面图,可见镀层与基体之间有明显的界面,镀层与基体之间的结合紧密,镀层厚度约为40 μm.由图 2(c)所示为镀层显微硬度测试照片,计算表明Ni-W 合金镀显微硬度Hv0.3为650 左右.

|

| 图 2 Ni-W 镀层表面与界面形貌 |

将所得的Ni-W 合金镀层试样进行热循环次数试验,经10 次循环仍结合牢固,未发生镀层与基体的分离现象.在端面的锉刀试验中,镀层与基体也未发生分离,表明Ni-W 合金镀层与基体的结合状态良好,这与图 2(b)所看到的结果一致.另外,电沉积方法获得的W 涂层与基体的结合不只是简单的机械或物理过程,而是存在着复杂的电化学反应,由金属的电结晶原理可知,晶体表面存在的缺陷(如台阶或位错等) 位置能量较低,容易在上述缺陷处形核.当外部电源施加电流后,金属离子先是通过扩散在电化学极化的作用下进入这些晶核并长大,这也就保证了镀层与基体结合良好.

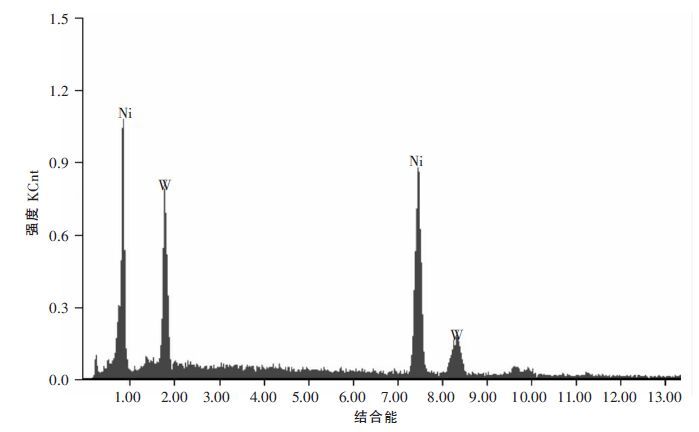

2.3 镀层成分及相结构图 3为Ni-W 镀层表面能谱(EDS) 分析结果,其化学元素(质量分数)为: Ni 62.58 %,W 37.42 %,表明Ni-W 镀层是以Ni 和W 为主的合金镀层.

|

| 图 3 Ni-W 镀层表面能谱(EDS) 分析结果 |

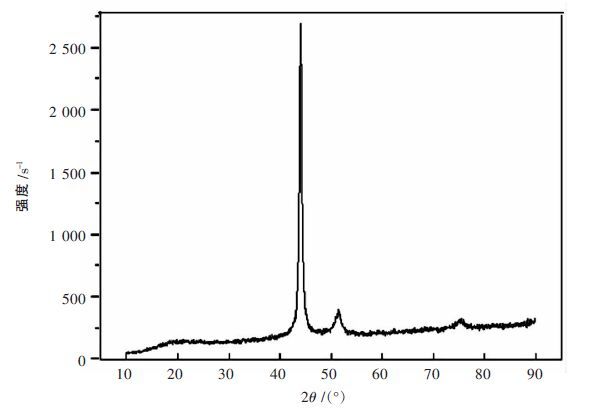

图 4为采用上述镀液配方及最佳工艺条件制备的Ni-W 合金镀层XRD 衍射图谱,从图 4 中可以看出,在衍射角为44.04°处衍射峰最为尖锐,表明Ni- W 合金镀层为晶态结构.纯金属Ni 的三强线衍射角分别为44.62°、51.94°和76.14°处,可见合金镀层结构与Ni 的衍射图谱极为相似.而纯金属W 的三强线衍射角分别为40.26°、58.36°和73.38°处.而在衍射图谱中的这些位置或其附近并没有发现衍射峰,这表明镀层中合金镀层在钨的峰位不出峰,元素W 的进入并没有破坏Ni 的面心立方结构,镀层只是形成了一种以Ni 为溶剂,而W 为溶质的置换固溶体,这与图 3所示的EDS 分析结果一致.

|

| 图 4 Ni-W 合金镀层XRD 衍射图谱 |

3 结论

(1) 采用正交试验设计方法研究了电沉积Ni-W合金镀层的制备工艺,得到了镀液配方及最佳工艺条件,对Ni-W 合金镀层的显微硬度影响最大的因素为 NaI 的浓度.

(2) 通过控制镀液成分和操作条件,制备的Ni- W 镀层表面生长平整,均匀致密,未见表面有气孔及微裂纹等明显的组织缺陷;镀层为晶态结构,厚度约为40 μm;镀层与基体之间有明显的界面,电沉积方法获得的W 涂层与基体的结合不只是简单的机械或物理过程,而是存在着复杂的电化学反应,这也就保证了镀层与基体结合良好.

| [1] | 任雪峰, 杨培霞, 刘安敏, 等. 代铬镀层的研究进展[J]. 化学通报, 2013, 76(1): 39–45. |

| [2] |

Mandich N V. Practical problems in bright and hard hromium electroplating, Part 1[J].

Metal Finishing, 1999, 97(6): 100–112. DOI: 10.1016/S0026-0576(00)83893-3. |

| [3] | 张允城, 胡如南, 向荣. 电镀手册[M]. 北京: 国防工业出版社 , 2007. |

| [4] | 葛毅成, 彭可, 杨琳, 等. C/C-Cu 复合材料表面等离子喷涂钨涂层[J]. 粉末冶金材料科学与工程, 2010, 15(2): 136–140. |

| [5] |

Akira K, Shahram S, Nasr M G. Formation of tungsten coatings by gas tunnel type plasma spraying[J].

Surface and Coatings Technology, 2006, 200(16/17): 4630–4635. |

| [6] | 刘高建, 杜继红, 李争显, 等. 用化学气相沉积方法在石墨表面沉积钨涂层的研究[J]. 稀有金属快报, 2005, 24(3): 28–30. |

| [7] | 简中华, 马壮, 王富耻, 等. 热喷涂铜基W 涂层工艺性能研究[J]. 兵器材料科学与工程, 2007, 30(2): 27–30. |

| [8] |

Atanassov N. Nickel-Tungsten alloy electrodeposition from a sulfamate electrolyte[J].

Metal Finishing, 1998, 96(6): 92–99. DOI: 10.1016/S0026-0576(98)80264-X. |

| [9] | 刘其宗, 张迎春, 葛昌纯, 等. 电沉积钨及钨合金涂层的研究进展[J]. 材料导报, 2012, 26(1): 142–146. |

| [10] | 张雪辉, 林晨光, 崔舜, 等. 钨及其合金涂层的研究现状[J]. 兵工学报, 2013, 34(3): 365–372. |

| [11] | 郭双全, 葛昌纯, 周张健, 等. 聚变堆装置中面向等离子体材料钨涂层研究进展[J]. 材料导报, 2010, 24(3): 93–96. |

| [12] | 陈颢, 刘俊. 电沉积钨钴合金研究[J]. 电镀与涂饰, 2002(2): 31–34. |

| [13] | 李远会, 张晓燕, 李广宇. 电沉积铜-钨复合镀层的表面形貌和性能研究[J]. 电镀与涂饰, 2010, 29(5): 6–8. |

| [14] | 彭超, 殷志伟, 陈颢, 等. 十二烷基硫酸钠和1.4-丁炔二醇电沉积Ni-W合金的机理[J]. 粉末冶金材料科学与工程, 2011, 16(2): 167–174. |

| [15] |

Auerswaid J, Fecht H J. Nanocrystallinee Ni-W for Wear resistant coatings and electroforming[J].

Journal of the electrochemical society, 2010, 15(4): 199–204. |

2013, Vol. 4

2013, Vol. 4