| 钨绿色冶炼工艺研究方向和技术进展 |

2. 崇义章源钨业股份有限公司,江西 崇义 341300;

3. 钨资源高效开发及应用技术教育部工程研究中心,江西 赣州 341000

2. Chongyi Zhangyuan Tungsten Co., Ltd, Chongyi 341300, China;

3. Engineering Research Center of High-efficiency Development and Application Technology of Tungsten Resources, Ministry of Education P. R China, Ganzhou 341000, China

根据国家环境保护部2008 年3 月发布的新规,钨冶炼为一类元素排放废水,强制执行零排放要求.虽然我国钨冶炼技术世界领先,但现有技术难以达到零排放要求[1-2],随着国家环保政策日趋严厉沿袭百年的钨冶炼工艺已经走到尽头,必须进行整体工艺的技术创新.

中国是钨资源和钨冶炼大国,钨矿和仲钨酸铵(APT)产量占全球的80 %以上,大批钨冶炼企业若因工艺技术难以达到国家环保要求而关闭,将对中国乃至世界经济造成重大冲击和影响.

因此,研究新一代闭路冶炼技术和工艺迫在眉睫,是当前中国钨冶炼技术研究的主攻方向.

钨与杂质元素绿色分离应定义为:在钨的提取过程中,矿石中伴生的所有杂质以及加入的分解和净化试剂元素均以稳定的难溶化合物存留于固相渣中,而不以离子形态由废水排出.钨冶炼APT 产品质量相关的24 种杂质元素含量大多在百万分之几的范围内,绿色分离涉及的元素多、化学性质差异大、分离净化要求高,技术难度大.

研究金属收率更高、辅助材料和能耗更低、流程更短的新一代钨绿色冶炼工艺,需要摆脱传统碱(酸)浸出-净化-铵盐转型工艺的束缚、开辟新的工艺思路.

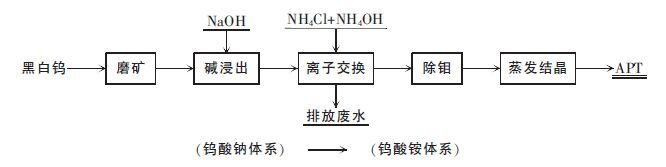

2 钨冶炼技术现状与绿色分离的差距钨冶炼诞生二百多年以来,国内外先后采用经典工艺、萃取工艺和离子交换工艺生产APT[2-3].3 种工艺均为碱(酸)浸出-净化-铵盐转型工艺,即用高浓度 NaOH 或Na2CO3(或浓HCl)浸出矿物[4],先制得粗钨酸钠溶液(或粗钨酸),后经化学沉淀或萃取、离子交换工艺净化除杂,再用氨溶或铵盐反萃、解吸转型,制备出纯净的(NH4)2WO4溶液,最后经蒸发结晶制取 APT[2-3].以黑白钨矿碱浸出-离子交换工艺为例,工艺经历了钨酸钠体系→钨酸铵体系的转型过程,见图 1.

|

| 图 1 现行黑白钨矿碱浸出-离子交换工艺 |

现行的碱(酸) 浸出-净化-铵盐转型工艺生产 APT 过程必须使用氢氧化钠、氯化铵或盐酸,由于 Na+和Cl-化学性质活泼,难与不溶化合物实现沉淀分离,无法闭路循环.受工艺原理的限制,3 种现行工艺均无法实现废水零排放.

我国黑白钨冶炼90 %都采用高碱分解-离子交换工艺,但一直存在废水排放量大,处理成本高的问题.全国钨冶炼年排放废水1 600 万t,烧碱2.13 万t、氨氮1.02 万t[5].废水原水pH 值高达13(超国标1 万倍),氨氮500 mg/L (超国标30 倍),主要杂质有:As、 Zn、Pb、Cd、Cu、Cr、Na、Cl、F 等.虽然经处理可以达标排放,但对生态环境的影响依然很大.少数企业采用萃取工艺,虽然废水排放量减少,但由于Cl-、SO42-的富集严重影响钨的萃取效果,萃余液须排放.

只要采用碱(酸)浸出-铵盐转型工艺,就会产生 Na+和Cl-等化学性质活泼元素无法闭路循环,一些副产废液必须作为废水开路排放的问题.我国钨冶炼各种工艺排放的废水种类如下:

经典工艺:人造白钨母液、酸分解母液;

酸法工艺:酸分解母液;

离子交换工艺:交后液、洗Cl-液;

叔胺萃取转型工艺:萃余液;

季胺萃取转型工艺:萃余液.

3 钨冶炼绿色分离面临的难题实现钨与杂质的绿色分离和废水零排放必须废弃沿袭二百多年的黑、白钨矿碱(酸)浸出-铵盐转型冶炼工艺体系,开发新一代“无酸碱钨冶炼工艺”,实现钨冶炼无污染闭路循环;就可能实现废水零排放的钨冶炼工艺而言,国内外学者曾经开展过“钨精矿火法直接制取碳化钨”[6-9]和“熔盐电解直接制取碳化钨或金属钨”的工艺探讨,作者也进行了“黑、白钨矿铵盐不变体系闭路冶炼工艺”的深入研究.

3.1 钨精矿火法直接制取碳化钨国内外学者曾经进行过铝热还原法制取碳化钨、熔盐萃取-碳化法制取碳化钨和钨精矿-碳还原法制取碳化钨的相关研究[6-9].结果表明存在以下难以克服的问题:

(1)制取的碳化钨杂质含量高,难以满足质量要求;

(2)金属收率低于湿法冶炼,仅为90 %左右;

(3)获得的碳化钨必须用HCl 酸洗除杂,才能在一定范围内提高纯度;

(4)酸洗废液的排放造成环境污染.

钨火法冶炼的相关研究结果证明: 和其它金属冶炼一样,火法冶炼难以制取高纯金属,与湿法冶炼相比,在金属提纯和分离杂质方面存在难以克服的缺陷:

(1)熔融状态的液相中,钨和杂质的浓度高,杂质熔入碳化钨固相的化学趋势更大.

(2)熔盐液相的黏度大,固液相物理分离程度远比水溶液过程低.

因此,受固有工艺特性的限制,钨精矿火法直接制取碳化钨的方法取代现行钨冶炼工艺、实现废水零排放的可能性较小.

3.2 熔盐电解直接制取碳化钨或金属钨江西理工大学曾分别以钨酸钠和钨酸钙熔盐体系进行过电解直接制取碳化钨或金属钨的相关研究.结果表明,其与钨精矿火法冶炼相比具有相同的缺陷:即使经过HCl 酸洗除杂,制取的碳化钨和金属钨纯度仅为95 %左右.同样存在酸洗废液排放的问题.

因此,熔盐电解直接制取碳化钨或金属钨方法难以取代现行钨冶炼工艺,也不能实现钨冶炼废水零排放.

3.3 铵盐不变体系闭路湿法冶炼钨的湿法冶炼是制取高纯钨的有效途径.由于难以找到Na+和Cl-经济有效的沉淀分离方法,要实现钨的无废水排放和闭路冶炼,钨湿法冶炼过程必须做到不使用含有Na 和Cl 的化合物,作者设想用铵盐浸出取代酸碱浸出,铵盐浸出白、黑钨矿直接得到钨酸铵溶液,并在同一体系进行净化除杂,进行铵盐不变体系闭路湿法冶炼的研究.

用铵盐不变体系冶炼取代目前的碱(酸)浸出-铵盐转型冶炼工艺,实现无废水排放的闭路冶炼需解决如下关键技术:

(1)pH 值≤10 的条件下,铵盐浸出黑、白钨矿的技术;

(2)过剩铵盐浸出剂的高效回收和返回利用技术;

(3)将钨酸铵溶液中的有害杂质以难溶化合物存留于固相渣中,实现绿色分离.

3.3.1 铵盐浸出白钨矿的现状和难题国内外曾经开展过铵盐浸出白钨矿的某些研究:

1)氟化铵浸出白钨矿

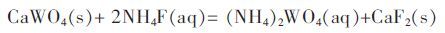

国内学者曾提出过采用NH4F+NH4OH 浸出白钨矿的设想[10],对氟盐溶液浸出白钨矿的热力学进行了分析,其主要反应原理为:

|

由于NH4F 受热或遇热水即分解成氨和氟化氢气体,同时CaF2的溶度积虽小于CaWO4但较为接近,也难以彻底浸出白钨矿.

申请者曾经在密闭高压釜中用理论量8 倍的 NH4F 浸出白钨矿,在180 ℃温度下,浸出率仅为20 %.由于NH4F 受热分解成氨和氟化氢气体,过量氟化铵难以用蒸发-冷凝回收,且回收成本高.同时,浸出所得钨酸铵溶液在氟化铵回收过程会结晶析出APT,也存在较大的工艺缺陷.

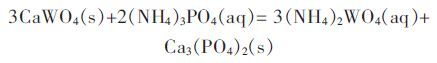

2)磷酸铵浸出白钨矿

国外学者和作者曾采用(NH4)3PO4 +NH4OH 浸出白钨矿,其主要反应原理为:

|

高温下氨易挥发;由于NH4OH 是弱碱,WO42-是弱酸,浸出条件下pH 值≤10,(NH4)3PO4在水溶液中主要HPO42-存在,PO43-浓度较低,CaHPO4溶度积大于CaWO4,磷酸铵难以彻底浸出白钨矿.

日本学者1972 年曾采用理论量8 倍的磷铵和13.8 mol/L 的氨水,200 ℃温度和6.5 MPa 下浸出白钨矿;作者也曾经用理论量8 倍的磷铵和2 mol/L 的氨水浸出白钨矿,在180 ℃温度和2 MPa 下,浸出率仅为80 %左右.为增大反应的平衡常数,必需寻找新的浸出反应和更难溶的化合物渣型.

3.3.2 铵盐浸出黑钨矿的现状和难题目前难以找到黑钨矿的铵盐浸出剂.作者曾用 NH4F 和(NH4)3PO4浸出黑钨矿,结果浸出率几乎为零.铵盐浸出黑钨和黑白钨混合矿是难以解决的科学难题,国内外尚未有相关的报道.

3.3.3 铵盐浸出白、黑钨矿的突破方向对于铵盐浸出白、黑钨矿应从以下方面寻找突破方向.

1)铵盐浸出白钨

(1)在(NH4)3PO4-NH4OH 浸出体系中,找到减少氨的挥发、维持pH 值大于10 的技术方法;

(2)探索新的铵盐体系浸出白钨矿的工艺技术,增大反应的平衡常数;

(3)解决(NH4)3PO4在水溶液中主要以HPO42-存在,PO43-浓度较低,难以彻底浸出白钨矿的关键问题.

2)铵盐浸出黑钨

(1)找到黑钨转变为WO3的火法冶炼方法和熔剂,后用氨水浸出获得钨酸铵溶液;

(2)探索能将黑钨低成本地转变为白钨的技术途径,再用铵盐浸出.

4 铵盐体系钨与杂质元素绿色分离的可能性 4.1 铵盐浸出白钨过程铵盐浸出白钨过程同时是个净化除杂过程.Ca2+可与铵盐形成各种难溶的钙化物固相而分离.pH=10 条件下,重金属元素大部分存留于渣中分离; 部分Fe、Ni、 Co、Cr、Cu、Pb、Mn、Zn 以NH3为配位体进入溶液,降低铵盐浸出液的温度和NH3的浓度,配合物发生离解,以氢氧化物、砷酸盐以及硅酸盐等难溶化合物沉淀分离;除微量Na、K、P 外,S、As、Si、Al、Mg、Cu、Fe、Co、Ni、 Pb、Zn 等21 个杂质元素可以大部分除去.

4.2 选择性除钼过程现行除钼过程中[11-12],硫化试剂可与Mg、Fe、Co、 Ni 等反应生成溶度积更小的硫化物固相沉淀,可更彻底地将金属杂质净化除去.传统的磷酸铵镁盐法可以彻底除去P.

4.3 Na、K 的控制由于难以找到Na、K 的固相沉淀物,可以通过控制原辅材料的Na、K 含量实现铵盐闭路冶炼过程 Na、K 的平衡,并生产出符合GB/T 10116-2007《仲钨酸铵》0 级国标的APT 产品.

4.4 氨氮回收利用铵盐不变体系白钨闭路冶炼使用含有氨氮的浸出剂,因此可实现APT 结晶氨尾气和结晶母液氨氮的完全回收使用.结晶氨尾气和结晶母液氨氮回收技术已日趋成熟[13-16],可组合应用于工艺体系.

5 铵盐不变体系黑白钨无酸碱闭路冶炼进展 5.1 铵盐不变体系白钨闭路冶炼2009 年开始,江西理工大学与企业合作,经过3年近千次试验,取得了3 项关键技术的重大突破:

(1)铵盐浸出白钨矿[17];

(2)过剩铵盐浸出剂的高效回收和返回利用;

(3)钨酸铵硫化体系除钼同时除磷.

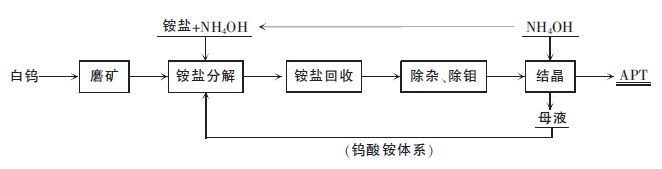

铵盐不变体系白钨闭路循环冶炼工艺流程图,如图 2.

|

| 图 2 铵盐不变体系白钨闭路循环冶炼工艺流程图 |

研究结果表明,与现行白钨碱法-离子交换工艺相比,铵盐不变体系白钨闭路冶炼工艺全流程金属回收率提高2.6 %,达到98.1 %,APT 产品加工成本下降30 %,实现了白钨无酸碱闭路冶炼和杂质元素的绿色分离,过程无废水排放.目前已进入产业化设备安装阶段.

5.2 铵盐不变体系黑钨闭路冶炼在铵盐不变体系白钨闭路冶炼研究的基础上,2011 年起,校企再度合作进行铵盐不变体系黑钨闭路冶炼技术攻关.采用3 条技术路线研究,其中一条取得了进展,可实现铵盐不变体系黑钨闭路冶炼.

| [1] | 万林生, 徐国钻, 严永海, 等. 中国钨冶炼工艺发展历程及技术进步[J]. 中国钨业, 2009, 24(5): 63–66. |

| [2] | 万林生. 钨冶金[M]. 北京: 冶金工业出版社 , 2011. |

| [3] | 李洪桂, 羊建高, 李昆, 等. 钨冶金学[M]. 长沙: 中南大学出版社 , 2010: 112-116. |

| [4] | 赵中伟, 曹才放, 李洪桂. 碳酸钠分解白钨矿的热力学分析[J]. 中国有色金属学报, 2008, 18(2): 356–360. |

| [5] | 赵立夫, 万林生, 李红超. 章源钨业APT绿色冶炼的技术进步和发展[J]. 中国钨业, 2012(1): 23–26. |

| [6] | 赵秦生. 钨精矿铝热还原法生产碳化钨-介绍一种新的碳化钨生产技术[J]. 稀有金属与硬质合金, 2003(3): 49–50. |

| [7] | ЛазаренкоB B, ПаршияA П, ШаталовВ В. Паршия A П, Шаталов В В.Перспективы металлотермии в получепие тугоплавких металлов и их соединений[J]. Цв.Мет., 1999(5): 81–84. |

| [8] | ПаршинA П, ПавликВ В, ЛазаренкоВ B. О возможности получения высококачественного карбида вольфрама алюминотермией[J]. Цв. Мет., 1994(6): 36–38. |

| [9] | 陈绍依, 赵秦生. 由钨精矿直接制取碳化钨新工艺的评述[J]. 中国钨业, 1990(8): 15–18. |

| [10] | 丁治英, 赵中伟. 氟盐溶液浸出白钨矿的热力学分析[J]. 稀有金属与硬质合金, 2004, 32(1): 8–11. |

| [11] | 霍广生, 赵中伟, 李洪桂, 等. 钨酸盐溶液中钼的硫化理论与实践[J]. 矿冶工程, 2003(12): 46–50. |

| [12] | 霍广生, 赵中伟, 李洪桂, 等. 不同金属硫化物从钨酸盐溶液中除钼的效果[J]. 中国有色金属学报, 2004, 14(2): 302–305. |

| [13] | 万林生, 王忠兵, 付占辉, 等. 提高仲钨酸铵结晶氨尾气冷凝氨水浓度的研究[J]. 稀有金属与硬质合金, 2011, 39(1): 13–16. |

| [14] | 万林生, 龚丹丹, 付赞辉, 等. 仲钨酸铵结晶母液脱除氨氮的研究[J]. 稀有金属与硬质合金, 2011, 39(4): 4–7. |

| [15] | 陈树茂, 郭永忠. 离子交换法处理仲钨酸铵结晶母液实验与实践[J]. 中国钨业, 2001, 16(3): 22–24. |

| [16] | 何长仪, 刘志明, 张浩军. 钨湿法冶炼氨的回用[J]. 湖南有色金属, 1999, 15(5): 21–22. |

| [17] | 万林生, 赵立夫, 黄泽辉, 等, 一种铵盐分解白钨矿的方法: 中国, CN2011 1 0063533.0[P].2011-03-14. |

2013, Vol. 4

2013, Vol. 4