| 中国钨提取冶金技术的进步与展望 |

中国钨工业自改革开放以来,已经取得了令人瞩目的成就,特别是近十年来,在国家宏观政策的管控和指导下,我国的钨工业呈现了跨越式的发展,步入了资源整合,结构优化,技术创新,产品升级的新阶段,钨产业布局日臻合理,产品结构进一步改善,钨冶炼技术全球领先,钨冶炼装备不断创新,钨行业的经济实力和国际竞争力得到较大的提升[1].笔者对我国近十年来钨提取冶金的技术进步进行总结,分述如下.

1 低品位矿、白钨矿冶炼提取技术已工业应用,钨资源与冶炼生产之间结构性矛盾已基本解决十年前我国95 %的钨冶炼企业还是使用黑钨矿,而占钨资源2/3 以上的白钨矿和黑白混合矿开发利用率不到10 %,资源与冶炼生产间存在着重大的结构性矛盾.为此,20 世纪90 年代以来我国的科研部门和企业针对难冶白钨矿开展了技术攻关,相继开发了一批具有自主知识产权的技术成果.近十年许多企业进行技术改造,结合原有的主流工艺和设备,运用技术攻关产生的成果,灵活应用于工业生产实践中.现在我国许多钨冶炼企业均可处理白钨矿和黑白混合钨矿,白钨矿难冶炼的技术壁垒已突破.在工业生产实践中,各冶炼企业自主创新,选冶结合,低品位(含WO3 15 %~45 %)钨矿可以直接进入冶炼流程,并能获得较好的技术经济指标.目前在工业生产中应用的白钨矿和低品位混合矿处理方法主要有下列几种.

1.1 酸洗脱磷-带压酸分解-碱溶-离子交换工艺对于低品位白钨矿,如果含有较高的磷和钼,目前对这类矿处理比较成熟的工艺是先用稀酸液常温条件下脱磷,脱磷后的矿再在高浓度酸液(5~6 mol/L的HCl)密闭条件下加温分解白钨矿,钼大部分进入酸分解母液中,从酸分解母液中萃取或沉淀回收钼;酸分解得到的粗钨酸按原处理黑钨矿的流程进行碱溶、稀释再离子交换,得到的钨酸铵溶液再除钼生产零级品APT.

1.2 高碱度高温高压分解白钨矿我国很多的冶炼企业原是处理黑钨矿,在原料转变过程中,为了利用原有设备来适应新的白钨矿原料,近十年来开发应用了高碱高温压煮法处理白钨矿,将白钨矿与浓度接近500 g/L 的NaOH 溶液在200 ℃以上的温度下进行反应,钨的浸出率可达98.5 %以上,含钨碱浸液再进行浓缩结晶粗钨酸钠,粗钨酸钠再水溶稀释按原离子交换工艺生产APT,而结晶粗钨酸钠的碱母液再补加固碱后返回浸出,此法虽增加了结晶钨酸钠工序,但部分碱可以返回使用,又能与原黑钨矿处理加工设备相适应,在不少的工厂得到应用.

1.3 添加磷酸或磷酸盐的碱压煮分解法对于黑白混合矿或低品位矿,更多的企业是利用原有的碱压煮-离子交换工艺设备来实现钨冶炼原料的多样化.在碱压煮工序,配加磷酸或磷酸盐能实现钨矿矿物原料高的分解率,浸出渣中的WO3可以降到2 %以下.对于含Ca 高的混合钨矿或纯白钨矿,由于磷酸加量大,生产成本会相对较高.

2 自主创新的短流程、低排放、高效率钨提取冶金工艺不断涌现,部分新工艺已开始应用于工业生产过去的十年,钨冶炼领域的技术创新进入了百花齐放时代,新的工艺技术不断涌现,而这种创新活动主要是集中在中国[2-5].

目前钨提取冶金领域我国采用的主流工艺仍是碱压煮-碱性离子交换和酸性萃取工艺,碱性离子交换工艺是我国首创,在我国90 %以上的工厂采用,在钨冶炼领域具有重大的影响,为中国的钨工业发展作出了历史性的贡献.但随着人们对环境的重视程度不断提高,上述工艺特别是离子交换工艺用水量大,废水排放量大、排盐量大和重金属排放等问题越来越引起人们的关注和政府相关部门的重视.由此开展节水减排缩短工艺流程的钨提取冶金新工艺的研究,成为近年来的科研重点.经过广大科研工作者的努力,现已开发了4 种有代表性的钨提取冶金新工艺.

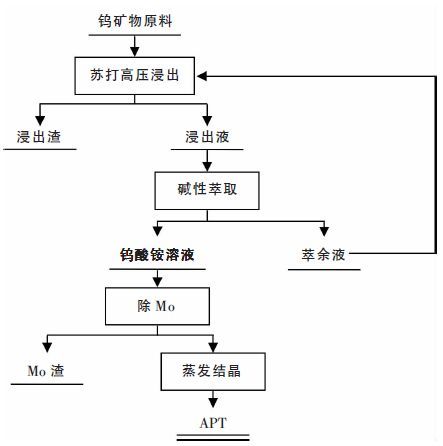

2.1 苏打压煮-碱性萃取工艺中南大学张贵清等[6]于20 世纪90 年代就着手研究钨的碱性萃取工艺,开发了钨的碱性萃取专利技术,经过近年来的完善和工业化试生产,实现了萃余液全部返回浸出,碱性萃取达到了钨酸盐转型和除杂的预期目的,反萃液经除钼后直接结晶生产高纯 APT,工艺原则流程见图 1.

|

| 图 1 苏打压煮-碱性萃取原则流程 |

此工艺处理白钨矿采用苏打高压浸出,在不添加助浸剂情况下,能获得很高的浸出率,对于含WO3在20 %左右的白钨矿原料,浸出渣中WO3含量一般在0.5 %以下; 此工艺中碱性萃取的萃余液全部返回浸出,实现了钨提取过程中废水的零排放;而碱性萃钨,能对高浓度的钨酸钠溶液(WO3>100 g/L)直接进行萃取,将钨酸钠转化为钨酸铵的同时分离磷、砷、硅,工艺流程短,克服了离子交换工艺用水量大,废水排放量大的缺点;萃余液直接返回浸出,实现了水和碳酸钠(或氢氧化钠)的闭路循环,水耗和酸碱耗量大幅下降;磷、砷、硅等杂质在浸出过程中通过加入抑杂剂生成难溶化合物留在浸出渣中,相比于传统的酸性萃取工艺,可以节约2/3 以上的浸出化学试剂,减少了大量的盐排放,由于此工艺较传统的离子交换工艺和酸性萃取工艺具有明显的优势,现已在国内完成了工业扩试,并运行了2 年以上时间,技术上已成熟.目前国内正在同时建设两条生产线,2013 年底即将投入运行.

2.2 高浓度钨酸钠溶液离子交换新工艺针对现行的钨酸钠离子交换工艺用水量大,废水排出量大的缺点,中南大学赵中伟等[7]在高浓度离子交换方面进行了大量的研究工作,申请了2 个专利.根据公开的报道,采用新的离子交换工艺,可将交换料液的WO3浓度从现行的20~25 g/L 提高到100 g/L以上,该工艺的核心一是采用逆流吸附法(上行法),保持交换柱内的活塞流,二是变参数离子交换,即改变进料液的钨浓度,先进较高浓度的钨酸钠料液,后进低浓度料液;改变进料速度,即先快后慢;改变加料制度,即先加杂质高的料,后进比较纯的料液.该方法在广东仁化和江西等地进行了工业化试验.由于现有钨的在线检测手段和控制手段还不完善,变参数在实际操作时比较麻烦,此技术工业应用尚在进一步实践中.但如果将钨酸钠溶液调pH 值至3~5,钨酸盐转化为偏钨酸盐,采用弱碱树脂吸附钨,则可以对大于100 g/L 的 WO3的料液进行吸附,此工艺已在工厂应用.

2.3 铵盐分解白钨矿直接生产钨酸铵新工艺江西理工大学万林生等[8]与章源钨业合作开发了一种钨的提取新工艺专利技术.新工艺采用磷酸铵加液氨在高温高压下来分解白钨矿,据授权专利所述,在磷酸铵用量为理论量1.8 倍以上,氨浓度≥30 g/L,液固比(2~3)∶1,180~220 ℃的条件下保温1.5~5 h,钨的分解率在98 %以上,浸出得到的钨酸铵溶液经镁盐净化除杂质P 和选择性沉淀法除Mo 后,可结晶得到零级APT,此工艺可做到废水近零排放,据公布的专利介绍APT 生产过程中能耗和辅剂可比传统工艺降低30 %,水用量也降低90 %,此工艺也已进入工业试验阶段.

2.4 磷酸-硫酸分解白钨矿生产APT 新工艺中南大学赵中伟等[9-10]另辟蹊径,采用磷酸加硫酸分解白钨矿,并申请了多项专利,专利技术的基本方法是采用P2O5含量为15 %~25 %和硫酸含量为100~200 g/L 的混合酸溶液,在液固比为(6~12)∶1,50~80 ℃的条件下浸出2 h 以上,钨转化为磷钨杂多酸进入溶液,原料中的钙生成硫酸钙进入渣相,此方法钨的浸出率可达98.5 %以上,浸出液中的钨再经萃取,离子交换或铵盐沉淀法生产APT.而提取钨后的溶液再补加磷酸和硫酸,又可返回浸出,可以大大减少污水排放量.此工艺与企业合作也进入了工业化试验阶段.

3 针对高钼钨矿物原料,钨钼分离技术的开发又有新的发展以硫代钼酸盐为钨钼分离基础的选择性沉淀法和密实移动床-流化床连续离子交换法已在我国钨冶炼行业得到普遍应用.但是,随着钨矿物原料的复杂化,钼钨比的提高和生产成本的压力及环境改善的要求,企业仍然盼望有更经济更环保的钨钼分离技术.在生产实际需求的推动下,近几年钨钼分离的新技术开发没有停止,新的钨钼分离技术不断产生.

针对原离子交换法吸附硫代钼酸根分离钨钼过程中钼的解吸比较困难,需要采用强氧化剂作解吸剂,由此造成树脂使用寿命短等问题,中南大学肖连生等[11-12]从解钼树脂上想办法,合成了一种新的吸钼专用树脂,采用此树脂吸附硫代钼酸根,不需要用氧化剂解吸,只用0.5 mol/L 的氢氧化钠即可解吸干净,树脂经再生后,可长期重复使用.将此树脂装填在密实移动床中处理Mo/WO3(质量比)在2.5 %以下的含钼钨酸铵溶液,可以稳定地生产零级品APT.从树脂上经碱解吸下来的钼可以加酸沉淀得到三硫化钼产品,由于改进型的离子交换除钼技术生产成本低,操作简便,已在国内多家企业使用.

现行的采用以硫代法为基础的除钼技术,使用硫化剂,操作环境恶劣;原料中含钼较高时,硫化剂的加量增大,生产成本高;而且回收的钼渣价值比较低,钼的经济价值不能完全体现出来.为此中南大学张贵清等[13-15]与洛钼集团合作开发了双氧水络合萃取分离钨钼专利技术.该技术是将钨钼混合铵盐液先加双氧水络合,再经TRPO/TBP 萃取分离钨钼.据文献报道,连续运行21 个月的工业试生产中,对于含WO3150 g/L,含Mo≥20 g/L 的钨钼混合铵盐溶液,经12级逆流萃取,萃钼后的钨酸铵溶液含Mo 低于0.01 g/ L,Mo/WO3少于0.004 %,结晶得到零级APT,负钼有机相经碳酸氢铵溶液反萃得到含Mo≥90 g/L,WO3≤0.8 g/L 的钼酸铵溶液,反萃得到的钼酸铵溶液经离子交换吸附钨后可直接酸沉制取高质量的钼酸铵产品.此工艺使用的双氧水络合剂价格比较低,生产环境比较好,且能同时获得钨和钼的纯化合物.但络合操作比较麻烦,对于处理钼含量高的钨钼混合溶液是合适的.

4 钨二次资源回收技术不断更新,推动我国钨循环经济的快速发展我国钨二次资源回收技术发展迅速,推动了钨循环经济的快速发展.至2008 年我国废钨的利用量已超过10 000 t(金属量),已在快速接近发达国家钨回收利用率(34 %)的水平.

钨的二次资源利用包括废旧钨合金、废钨粉末、磨削料、含钨废催化剂和含钨废渣等.

对于废旧钨合金,原采用的机械破碎法和锌熔法这些年来已基本不用,近十年来重点发展起来的是选择性电解法和氧化熔炼法.

选择性电溶法适合含钴高的废合金,将合金块装在钛制栏筐中作为电解阳极置于酸溶液中,通电后合金中的黏接相Co(Ni)转化为金属离子进入酸溶液,从这种酸性溶液中沉淀回收钴镍;而失去黏接相的合金磨削得到的WC 粉,再在转炉中通空气氧化焙烧为WO3,焙烧料经碱溶得到的钨酸钠溶液,按现行的离子交换技术(萃取)生产APT,这种方法在湖南安化,河北清河和温州乐清等地广泛采用.

而厦门钨业经过多年探索试验开发了氧化熔炼法废钨回收技术.将废钨与添加剂混合后在750 ℃下熔炼生成钨酸钠,再水浸得到钨酸钠溶液,此溶液按现行离子交换工艺生产高质量APT.钴镍留在浸出渣中,再酸浸提取钴镍.该方法能处理各种含钨废料,处理温度比较低,熔炼设备寿命长,熔炼气体经处理能达标排放,现在厦门已建立了年处理废钨量达4 000 t 的生产线[16].

而对于含钨磨削料和钨渣,废催化剂,一般是先对磨削料进行酸洗回收大部分钴镍,再将粉末料与碳酸钠混合进行烧结,水浸后得钨酸钠溶液,再从钨酸钠溶液离子交换生产APT.由于原料的多样性和不确定性,这些回收的废料往往会遇到钨与铬的分离和钨与钒的分离及钨与钼的分离问题.中南大学又相继开发了硫化物还原沉淀分离铬的技术和硫代化离子交换除钒技术及氢氧化铁的吸附共沉淀除钒技术[17].这些技术在钨二次资源回收过程得到了工业应用.

5 扩展钨化工产品的品类,提高钨化工产品品质的技术创新不断深入江西理工大学万林生等[18-19]在APT 结晶方面进行了深入研究,通过控制结晶料液浓度,调节搅拌速度和蒸发结晶温度,采取补加晶种和补加料液等手段,可以生产出不同晶形(球状,片状、立方晶状)的 APT,粒度可粗可细.运用该技术能生产各种规格的 APT,扩大了APT 的品类,满足不同用户的需求.

在超纯APT 制备方法上万林生等采用二次离子交换饱和吸附工艺,经一次离子吸附淋洗,结晶钨酸钠,再纯水溶解稀释进行第二次离子交换饱和吸附,解吸得到的钨酸铵溶液深度除钼后结晶产出的APT中所有杂质含量总和不超过30×10-6,单项杂质元素含量均少于2×10-6,此方法生产的APT 为生产5 N的高纯金属钨创造了条件.

近年来偏钨酸盐的应用领域在扩展,偏钨酸铵的需求在增加.刺激了偏钨酸铵制备新工艺的开发.其中值得关注的是双极膜电渗析法制备偏钨酸盐技术.中南大学关文娟、张贵清等人直接采用纯钨酸铵溶液,通过双极膜电渗析,将钨酸铵溶液转化为偏钨酸铵溶液,该技术与传统的钨酸铵结晶APT 再煅烧转化溶解为偏钨酸铵溶液的工艺比较,省去了APT 结晶,煅烧转化,水溶解等多个工序,缩短了工艺流程,转化率也大幅提高,生产成本更低,比传统的硫酸转化法和离子交换法也省去了化学试剂的消耗,是一个短流程、低能耗、低成本工艺.

6 节能环保自动化程度高的设备不断用于钨冶炼企业,钨提取冶金技术装备水平已接近国际先进水平我国钨冶炼企业的装备水平不太平衡,但厦门钨业、郴州钻石钨制品公司、江钨集团华兴钨业和近十年来新上的钨冶炼企业的装备水平都比较高,达到了国际先进水平,十年前在这些企业生产线上,就已装备了大容量的碱压煮釜(10~20 m3),采用了全自动压滤机,开始建立了微电脑控制的大型离子交换柱,高效的氨回收系统和远红外连续烘干装置,OSLO 连续结晶器也开始出现在我国钨冶炼设备系统中.

近十年来新型的节能环保设备在钨冶炼生产线上得到更多的应用.在浮选白钨矿的脱浮焙烧方面,已开始利用电磁连续焙烧炉和微波带式连续焙烧炉,焙烧工序可以节能60 %以上; 在对二次钨资源焙烧处理时,原采用的反射炉正在被淘汰,新的密封式台车炉应用于苏打焙烧,能极大地减小焙烧烟尘,改善生产环境和强化焙烧效果,在相同的苏打配量条件下,经台车炉焙烧的物料浸出后的渣中WO3≤1 %;对于低品位白钨矿的苏打压煮已进行了管道化连续浸出的试验,正在设计钨矿(低品位)的管道化连续浸出装置;连续离子交换装置已用于钨钼分离过程;微波烘干机喷雾干燥设备也投入生产实际应用;离心萃取器开始应用于钨的萃取;固物物料的密闭输送装置在钨冶炼生产线上普遍应用.上述装备的应用极大地改善了钨冶炼生产环境,降低了操作者的劳动强度,使我国的钨冶炼厂更加整洁,改变了冶炼企业过去处处冒烟,遍地污水的落后面貌.

7 展望我国钨的提取冶金技术虽然取得了长足的进步,但面对将来越来越复杂的矿物资源,越来越严格的环境要求,越来越激烈的市场竞争,同行们仍需努力.

根据中国钨工业“十二五”发展规划,钨行业要控制总量,推进重组,优化结构,淘汰落后产能[20].在未来的5~10 年内,钨提取冶金领域将着力解决钨冶金中的废水排放问题,力争实现水的闭路循环达到零排放.因此可以预期前文所提到的短流程节能减排新工艺将会得到推广应用.在此基础上,氨氮废水的低成本处理和回用技术的开发将是下一步技术开发的重点方向.

钨工业“十二五”发展规划还强调在钨冶炼领域中,强化能源节约和高效利用意识,通过开发推广节能技术实现技术节能.为此处理低品位矿的管道化连续浸出技术有可能在未来的5~10 年得到工业化应用;而多效蒸发,微波焙烧和干燥技术将在钨冶炼生产线广泛应用.钨冶炼节能的重要环节将是推广选冶联合流程,今后钨冶炼原料将不会以精矿为主,低品位钨矿物原料将成为钨冶炼的主要原料,研究开发和应用经济的低品位复杂矿(钨铋矿,含钡矿)处理工艺将符合潮流;而现行的白钨矿直接还原生产钨铁的技术将会逐步被延伸至钢厂,以白钨矿直接还原熔炼生产高速钢技术替代.而采用钨矿直接熔炼生产碳化钨的技术开发工作还将继续深入下去.

钨工业“十二五”发展规划鼓励二次钨资源的再生利用.含钨废渣、废催化剂和废旧钨合金中钨的回收和利用产业将会得到发展,相关技术会得到推广应用.含钨废杂弃物的资源化减量化和无害化处理技术开发是今后一个时期内努力的方向.

扩展钨化工产品的种类,生产超纯的钨产品将是新一轮技术革新的目标.偏钨酸盐、杂多酸盐、水合氧化物等产品的合成与生产工艺及这些产品的应用开发是我们钨业科技工作者长期努力的方向,我们期待着在未来十年这个方向有重大的突破和发现.

| [1] | 刘良先. 中国钨业战略思考[J]. 中国金属通报, 2011(9): 16–19. |

| [2] | 张启修, 张贵清, 肖连生, 等. 资源、环境与能源压力促使仲钨酸铵第三代生产技术诞生[J]. 中国钨业, 2009, 24(5): 60–62. |

| [3] | 肖连生, 张启修, 李青刚. 我国钨冶炼技术的新进展[J]. 稀有金属, 2003, 27(1): 18–19. |

| [4] | 苏连发.密闭式盐酸分解白钨矿制钨酸的方法: 中国, 02134061.7[P].2004-12-01. |

| [5] | 柯家骏.含钙的钨矿物料的处理方法: 中国, 86100031B[P].1988-06-01. |

| [6] | 张贵清, 关文娟, 张启修, 等. 从钨矿苏打浸出液中直接萃取钨的连续运转试验[J]. 中国钨业, 2009, 24(5): 49–52. |

| [7] | 赵中伟. 用于处理高浓度钨酸钠溶液的离子交换新工艺[J]. 中国钨业, 2005, 20(1): 38–42. |

| [8] | 万林生.一种铵盐分解白钨矿的方法: 中国, CN102154547B[P].2011-08-17. |

| [9] | 赵中伟.一种从白钨矿中提取钨的方法: 中国, CN102021328B[P].2011-04-20. |

| [10] | 赵中伟.一种从白钨矿中提取钨并生产高质量熟石膏的方法: 中国, CN102021329B[P].2011-04-20. |

| [11] | 肖连生, 张启修, 龚柏藩, 等. 密实移动床-流化床离子交换除钼技术在工业上的应用[J]. 中国钨业, 2001, 16(2): 26–29. |

| [12] | 杨跷, 肖连生. 特种树脂吸附沉淀法从钨酸铵溶液中分离钼的研究[J]. 有色金属: 冶炼部份, 2010(4): 37–40. |

| [13] | 欧惠, 张贵清, 关文娟, 等. 混合萃取剂双氧水络合萃取分离钨钼的初步研究[J]. 中国钨业, 2011, 26(3): 34–36. |

| [14] |

Guan W J, Zhang G Q, Gao C J. Precursor solution prepared by evaporation deamination complex method for solvent separation of Mo and W by H2O2-complexation[J].

Transactions of Nonferrous Metals Society of China, 2013, 23(4): 1139–1145. DOI: 10.1016/S1003-6326(13)62576-5. |

| [15] |

Guan W J, Zhang G Q, Gao C J. Preparation of precursor solution for solvent separation of Mo and W by H2O2-complexation[J].

Journal of Central South University (Science and Technology), 2013, 44(5): 1766. |

| [16] | 钱文连. 厦门钨业钨资源综合回收利用[J]. 中国钨业, 2011, 26(2): 30–31. |

| [17] | 赵中伟, 肖露萍, 霍广生, 等.从钨酸盐溶液中除去钒的方法: 中国, 100442720[P].2009-04-04. |

| [18] | 聂华平, 万林生, 游有明, 等. 球形仲钨酸铵的制备及工艺研究[J]. 江西理工大学学报, 2010, 31(2): 13–19. |

| [19] | 肖学有, 赵产夫, 万林生, 等. 二次离子交换饱和吸附工艺制备超纯APT[J]. 中国钨业, 2009, 24(3): 39–41. |

| [20] | 中国钨业协会. 中国钨工业“十二五”发展规划[J]. 中国钨业, 2011, 26(3): 50–55. |

2013, Vol. 4

2013, Vol. 4