| 现行离子型稀土勘查规范存在的主要问题与修订建议 |

自我国1969 年发现离子型稀土和1971 年发明它的提取工艺以来,在长达35 年的时间里,它们一直处于严格的保密状态.在工艺保密期间,于2002 年修订了《稀土矿产地质勘查规范》[1],以下简称《规范》,其中的离子型稀土勘查规范,缺乏与提取工艺技术的沟通与通融,必然导致出现一些问题.其中,最主要的问题是:《规范》将目前可以利用的“离子相”稀土,连同在目前及可预见的将来都难以利用的“其它相态”的稀土一起,亦即所谓的“全相”稀土,不恰当地作为矿床评价对象,其一般工业指标亦以“全相”稀土为依据,而目前可利用的“离子相”稀土没有成为评价对象,规范确定的评价对象缺乏针对性和实用性.执行此《规范》将导致一些不良后果:一是勘查成果不能具体给出“离子相” 稀土资源的相关资料,难以指导、考核矿山开采,困扰储量管理工作;二是由于在提供的储量(资源量)中包含有相当一部分在当前及可预见的将来,没有工业利用价值,储量在应用方面的不真实性,可能误导宏观决策和相关政策制定;三是可能造成可供利用的“离子相”稀土资源量被人为地缩小;而“全相”资源量,由于其中包含有相当一部分不可利用的成分,这种“资源量”又被人为地“夸大”,形成一种储量的“虚量”.

下面,将结合现行离子型稀土矿提取工艺,在着重探讨离子型稀土矿床的勘查评价对象及一般工业指标确定问题的同时,也会论及该种矿床的矿石“可选性”研究问题,勘查工程布点原则与勘查手段,以及对地质勘查工作的重点要求,并对《规范》提出一些修订建议.

1 现行离子型稀土勘查规范的评价对象存在实用性方面的问题现行离子型稀土勘查规范规定,矿床评价的对象,是“全相”稀土.据《赣南花岗岩类风化壳离子吸附型稀土成矿规律研究》报告[2],在离子吸附型稀土矿床中,“全相”稀土系由“四相八态”组成.即有:“离子吸附相”(含可交换性吸附态、专性吸附态),“胶体分散相”(含胶体吸附态、凝胶态),“独立矿物相”(含表生矿物态、残留矿物态)以及“晶格杂质相”(含类质同相态、内潜同晶态)等“四相八态”.

据研究,“离子吸附相”中的“可交换性吸附态”稀土约占全部稀土(或占“全相”稀土)的42 %~90 %[2].人们通常所说的离子型稀土矿床中的稀土,即是泛指包含“四相八态”稀土在内的“全相”稀土;而人们通常所说的“离子相”稀土,则是定指只包含“可交换性吸附态”之“离子相”(仅为一相一态)稀土.可见,所谓的“全相”稀土与“离子相”稀土,是两个不同的概念.

据原属保密范围的资料[3-16],我国针对这种世界上的新型稀土矿种而发明的两代稀土提取工艺(笔者注:第一代“池浸工艺”及其“衍生”的“堆浸工艺”,早被国家产业技术政策予以淘汰,国家推行第二代“原地浸出”工艺),其目标均为“离子吸附相”中的“可交换性吸附态”稀土,而非所谓的“全相”稀土.研究表明,该工艺不适用于这类矿种中的“其它相态”的稀土.目前对于“其它相态”的稀土,还没有合适的、具备工业应用价值的回收工艺.因此,在当前及可预见的将来,“其它相态”的稀土不具备工业利用价值.

又据四十多年来,我国对许多离子型稀土矿床勘查的结果,其“全相”稀土平均品位多在万分之几至千分之几.即使以最富的离子型稀土矿床为例,譬如江西某矿,与其它独立原生稀土矿床相比,平均品位极低,甚至还远低于原生稀土矿经选别加工后的尾矿品位.

显然,如若我国没有发明专门针对“离子相”稀土的洗提工艺,则至今这种所谓的“稀土资源”仍然是不具工业与应用价值的.1969 年底以前,地勘部门对这种“资源”予以否定,便是明证.例如对江西下汶滩稀土矿点的否定,就是一个很有说服力的案例[10].(笔者注:离子型稀土洗提工艺发明后,对该矿点的进一步工作证明,该矿点实为一个高钇型离子型稀土矿)

现行勘查规范中,没有将现行提取工艺能够有效回收的稀土,亦即“离子相”稀土,作为评价对象,而是将包括“离子相”稀土在内,并与占全部稀土含量约10 %~58 %的“其它相态”、目前尚不能回收和没有工业利用价值的稀土,混杂与捆绑在一起,构成所谓的“全相”稀土来进行评价.人们深深感到,依现行规范确定的评价对象,对这种矿床进行勘查评价,其结果有失实用性,工业应用价值大大地打了折扣.

2 现行离子型稀土矿床一般工业指标存在的问题现行规范规定的离子型稀土矿床一般工业指标是指“全相”稀土.在估算“离子相”稀土资源时,需用矿体有“代表性”的或平均的“离子相”稀土在“全相”稀土中的“占有率”,去反推其储量(资源量).勘查工作规定的化验对象是“全相”稀土,而对“离子相”稀土却只做很少的检测,加之不同地点(甚至同一山体)的“离子相”“占有率”不同,导致其储量(资源量)的估算结果不甚准确,误差较大.另外,还可能圈出许多“不可利用矿体”.也即圈定的矿体“全相”稀土储量(资源量)很多,但其中真正“可利用”的“离子相”稀土储量(资源量)较少,甚至少至该矿体在当前不具备开采价值.

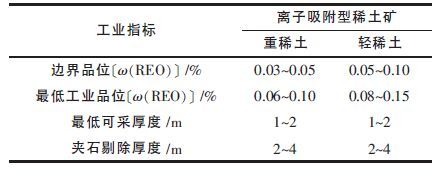

2.1 “离子相”稀土储量(资源量)估算被人为地造成误差据资料[1],现行离子型稀土矿床一般工业指标(全相)如表 1 所示.

| 表1 现行规范中离子型稀土矿床一般工业指标(全相) |

|

| 点击放大 |

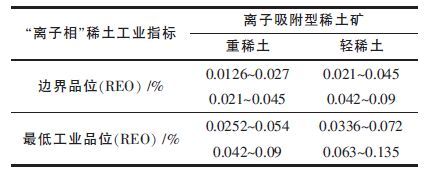

倘若按前述“离子吸附相”中的“可交换性吸附态”稀土,在全部稀土中占有率42 %~90 %计,并以表 1 规定的指标为基础,以此折算和推算的与表 1相对应的“离子相”稀土工业指标如表 2 所示.

| 表2 依表 1 折算与推算的并与之相对应的“离子相”稀土矿床一般工业指标 |

|

| 点击放大 |

由表 2 可见,不同地点的离子型稀土矿床,由于“离子相”稀土在“全相”稀土中占有率的不同,其“边界品位”与“最低工业品位”的波动范围,大致相差一倍.

当“离子相”稀土占“全相”稀土比率较高,与此相对应的“离子相”工业指标取值偏高时,往往导致“离子相”稀土储量(资源量)缩小,使“离子相”稀土资源白白地“丢失”,因为低于此指标的矿量未进入储量估算.

此种情形最为典型的例证,便是“离子相”稀土资源回收率超过100 %.20 世纪90 年代,在江西龙南某扩大的“原地浸出”工业试验中,实际回收的稀土量超出按地质报告估算的储量[17].究其原因,系缘于一些未计算储量的“离子相”稀土资源被额外地回收了.依据浸矿机理,只要浸矿剂保持一定的浓度,凡浸矿剂到达部位的“离子相”稀土,必然被“交换”(或“浸取”)出来.而某些被“浸矿”部位的资源,按现行一般工业指标,未计入储量(资源量).

与此相反,如果“离子相”工业指标取值偏低,则有可能将一些经济上不合理的资源计入储量(资源量),不符合矿床开采技术上可行、经济上合理的基本原则.例如,在工业指标取值偏低条件下,如果矿体“离子相”稀土平均品位≤0.030 %~0.035 %时,矿山难以维持.

2.2 圈出许多“不可利用矿体”在离子型稀土勘查实践中,出现许多单一探孔工程或矿段其“全相”品位较高,但其中的“离子相”品位较低,甚至基本上不含“离子相”稀土的情况.单一工程或矿段如按“全相”指标来衡量,它们符合规范中各指标要求;反之,如以与此相对应的“离子相”指标来衡量,则往往达不到开采要求.也就是说,如从工艺技术、经济角度来衡量,许多按“全相”指标估算的、所谓的“储量”(资源量),在当前根本不具开采价值,亦即圈出了许多“不可利用矿体”.极端情形是,在半(弱)风化或未风化的花岗岩体中圈出“稀土矿体”.(笔者注:据离子型稀土成矿规律研究[2-3],在此范围内,一般“离子相”稀土含量很低或基本不含)

另外,以“全相”指标圈定的“全相”稀土矿体,其范围、厚度往往较大,储量(资源量)也大,而与此对应的以“离子相”指标给出的“离子相”稀土矿体较小,储量(资源量)也小.这种情况,在国家下达的某勘查项目中已有充分体现,严重地影响到对矿床的准确评价.其中,在当前及可预见的将来,根本不可利用的矿量竟高达42.3 %.可见,在现行规范指导下,勘查给出的储量,从技术经济角度来衡量,其全部资源的“可利用性”,是非真实的.诸如此类的案例,在南方稀土地质勘查工作中较为普遍.据离子型稀土成矿规律研究[2] ,这种“不可利用矿体”的矿量约占全部矿量的10 %~58 %.

3 执行现行规范导致的不良后果综合上述的讨论,笔者认为,现行规范对“全相”稀土的勘查评价,准确清楚;但对于“离子相”稀土,在矿体圈定、储量(资源量)估算方面就不甚准确,比较模糊.勘查报告能给出“全相”稀土的具体、准确的信息,却不能给出“离子相”稀土的具体、准确的信息,人们不能从地质报告中获得矿床开采所需的有关离子型稀土具体、准确的相关信息资料.结合现行提取工艺看,依现行规范规定的评价对象和一般工业指标进行勘查评价,将导致以下不良后果:

其一,勘查结果在某种程度上有可能误导国家宏观决策、政策制订.将一些在目前或可预见的将来,不具工业利用价值、不可利用的资源计入了储量(资源量).由于部分资源的“不可利用性”,人为地夸大了资源的保有状况.

其二,“离子相”稀土储量(资源量)出现偏差.由于不同部位的“离子相”稀土占“全相”稀土的比例不同,而且实际上差异较大,依据少量“离子相”稀土化验数据计算矿体平均的“离子相”“占有率”,其数据有失准确,以此推算“离子相”稀土储量(资源量),其结果必然出现偏差,被人为地夸大或缩小.

其三,严重影响今后矿山的开采工作.由于没有单独对“离子相”稀土资源进行确切的勘查、评价,致使“离子相”稀土矿体和“全相”稀土矿体界限不清,“离子相”稀土储量(资源量)不准确,使其后续的矿山开采的工程布置失去基础与依据,可能造成工程、原料或资源的浪费.

其四,依现行规范难以确定矿区具体、准确的“离子相”稀土储量(资源量),将给管理部门考核矿山资源回收率等指标和储量管理带来困难.

4 离子型稀土矿床合理的评价对象及对一些问题的基本看法 4.1 合理的主旨评价对象应是“离子相” 稀土,“全相”稀土只能作为次要评价对象鉴于当代科学技术只能有效地利用这种资源中的“离子相”部分,我们认为,离子型稀土矿床合理的主旨评价对象,应选择“离子相”稀土,而不是“全相”稀土.考虑到矿产资源的不可再生性,为长远计,在进行离子型稀土矿床勘查时,对“全相”稀土,同时作出次要性评价(本质上是旨在针对“其它相态”稀土资源),是一种当前与长远、目前有利用价值与未来可能有利用价值、局部矿体(“离子相”矿体)与全局矿体(“全相”矿体)、当前开采与未来开采、资源利用与资源保护相结合的合理选择.

改变主旨评价对象后,应确定“离子相”稀土的工业指标制订原则及一般工业指标,取代现行的“全相”稀土工业指标制订原则及一般工业指标.

4.2 改变主旨评价对象后的几个问题的处理 4.2.1 如何评价“全相”稀土从长远角度,从保护资源角度,地质勘查报告应当同时给出“离子相”与“全相”稀土两套一般工业指标,同时圈定“离子相”稀土矿体和“全相”稀土矿体,给出“离子相”与“全相”稀土资源储量情况.

在全面重点评价“离子相”稀土资源的基础上,以一定数量的、有代表性的样品,去分析其“全相”稀土,据此测算“离子相”稀土占“全相”稀土的“占有率”,以此去反推“全相”稀土相应的“工业指标”,并依此估算其“资源量”.这将消除第3 节中论及的现行做法导致的一些不良后果.

至于对样品同时进行“全相”与“离子相”稀土检测,并以此为据,分别对“离子相”与“全相”稀土矿体进行圈定和储量(资源量)的计算,这当然是最为全面、准确地评价两种资源的最好方法.此法结果精确,但成本太高,经济上不合算,耗时太长,在有条件的工程项目中,此法当然是最佳选择.但在可预见的未来,“其它相态”的稀土都不能得到有效利用的背景下,花大力气去做这方面的工作,显然有点得不偿失.

根据多年的实践经验,以“离子相”去反推“全相”的做法,经济适用,足以满足工业要求,是一条有效、简便的捷径.

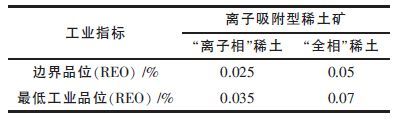

倘若将“全相”稀土资源作为这种矿床的次要评价对象,则其工业指标可在“离子相”稀土资源工业指标的基础上,依据“离子相”稀土在“全相”稀土中的占有率,进行反推.假定“离子相”稀土占有率为50 %,“离子相”稀土边界品位为0.025 %,最低工业品位为0.035 %,则反推的“全相”稀土工业指标如表 3所示.依此类推.

| 表3 假定的“离子相”与“全相”稀土的工业指标 |

|

| 点击放大 |

4.2.2 “其它相态”稀土资源的处理

“离子相”稀土以现行“原地浸出”工艺提取,“其它相态”稀土留待后人开发利用.这种处理方式,技术上可行,经济上合理,实事求是,在资源的利用上瞻前顾后,统筹考虑,也是给后人的一个较好的交代.

依据“原地浸出”工艺的浸矿机理,在使用现行“原地浸矿”工艺提取“离子相”稀土后,“其它相态”的稀土应“原样”保存在原地.这是因为,“离子相”稀土是以可交换的水合阳离子的形态存在,被不同种类的黏土矿物吸附,易被(NH4)2SO4、NaCl 等盐类电解质溶液淋洗解析提取出来,其中发生的反应仅仅是“离子交换”.非强酸强碱的盐类物质,对以其它形态存在的其它稀土不会有影响,这些稀土将“原样”保存在原地,留待后人开发利用.

4.2.3 对矿山生产的指导、考核和储量管理首先,在颁发离子型稀土矿山采矿证时,采矿证的各要素应以“离子相”稀土为对象;其次,在考核矿山的资源利用率指标时,明确地以“离子相”稀土为考核对象;再则,在储量管理上,在做储量动态检测和核实报告时,除要相应核减“离子相”稀土的消耗量外,还应检测和核实“其它相态”稀土资源的保有量.

4.3 对离子型稀土矿床评价及相关工作的基本看法如果认为上述认识有些道理,技术思路可行,则对离子型稀土矿床的地质工作和相关工作,我们可以得出一些清晰的、基本的看法.可提纲挈领地表述如下:

(1) 主旨评价对象———“离子相”稀土中“可交换性吸附态”稀土; 次要评价对象———“全相”稀土.

(2) 依据评价对象的不同,工业指标制订原则及一般工业指标应有所不同.

(3) 对矿床的地质评价工作,采用两套工业指标,即“离子相”与“全相”工业指标.

(4) 依照两套工业指标分别圈出的矿体范围、储量(资源量)不同,前者(“离子相”)小,后者(“全相”)大,前者被包络在后者之中.

(5) 当代科学技术可利用的是前者资源,根据“原地浸出”工艺特点,后者资源可留在原地,加以保护,待今后科学技术发展了,再开发利用.

(6) 根据当代科学技术发展水平,要求对离子型稀土矿床的开采,需采用“原地浸出”工艺,才能确保“其它相态”的稀土留在原地.大量试验、推广应用数据表明,采用该工艺,可使资源利用率≥73 %~75 %(从矿体至92 %混合稀土富集物),高者大于85 %[14-15],[17] .客观地看,该指标已属较高水平.

(7) “规范”中凡牵涉到矿物提取、加工等方面的技术概念、术语等,应与“提取工艺”的技术内容相结合,相互兼容.

(8) 今后颁发离子型稀土矿山采矿证时,应明确以“离子相”稀土资源为开采对象;资源利用率的计算标准,应统一到“离子相”稀土中的“可交换性吸附态”稀土,避免在离子型稀土资源利用率方面标准不一的混乱状况.

(9) 修订规范时,应明确要求经“原地浸出”工艺处理后,对保存在原地的“其它相态”稀土资源进行检测,作为每次储量动态检测或核实的必需工作.对储量核实要求,一是给出“离子相”稀土的消耗量;二是给出“其它相态”稀土的保有量.

4.4 没有必要进行稀土单元素评价有人提出,在离子型稀土矿床勘查工作中,进行稀土单元素评价.我们认为,这是一项不必要的工作.因为:

其一,在当代科学技术水平条件下,人们只要获得矿床有代表性的单一稀土元素配分或单一稀土氧化物配分,也就基本掌握了各稀土元素或各稀土氧化物在矿床中的储量分配情况.共生在一起的稀土元素,只要是“可交换性吸附态”稀土,不管是何元素,都会被浸矿剂同时淋洗交换出来,而不是也不可能是被“逐一”、“单个”地淋洗交换出来.只要对“浸出”的矿产品进行稀土氧化物配分分析,就可计算出各稀土氧化物在产品中实际的含量.因而,没有必要在勘查阶段,去详细探究矿体中各稀土元素的储量分配情况.

其二,在矿山获得的是包括所有稀土元素在内的混合稀土矿产品,经湿法冶金分离,获得单一稀土产品.某些共生(伴生)矿种,由于其后可能存在选冶工艺的差别,在开采条件允许时,在矿山就可进行分采,所以可在勘查时进行单独的勘查评价.但是,离子型稀土矿的分离工艺,不需要、也不可能在矿山对各单一元素分别采出,因而,也不必对稀土单元素进行地质评价.

其三,如果政府部门从管理角度出发,需掌握离子型稀土矿床中各稀土元素的储量分布情况,可在“勘查规范”中明确规定,依据矿床有代表性的稀土配分,计算出各稀土的实际数量,给出一份分元素或分氧化物的储量表.由于稀土储量计量单位是“氧化物”,建议以稀土氧化物配分来计算各单一稀土氧化物的储量,而不以单一稀土元素配分来计算单一稀土元素储量.

其四,只要给出稀土的基本配分,就完全可以满足后续加工环节对原料质量、数量指标的要求.

其五,如果推行此项工作,工作量和费用将大幅增加,时间拖长,确实是一项费时费力又不适用的工作.

5 关于对该矿种的“可选性”研究及提取工艺本身对地质工作的重点要求 5.1 矿石的“可选性”研究问题前期的研究证明[3-5],[10],[17],[18],采用当今世上传统、常规的各种选矿手段,都难以有效地富集离子型稀土.时至今日,此结论仍然未受挑战.正如迄今人们难以用传统、常规的选矿手段,对红土镍矿达到有效富集一样.既然人们不能用传统、常规的选矿技术,来有效地分选出离子型稀土,那么也就不能以“选矿”的方式来处理离子型稀土矿.

作为离子型稀土提取工艺的主要发明单位,正是在吸取上述教训的基础上,才研发出其新型、独特、完全有别于传统“选矿”技术的提取工艺.该发明工艺的主要技术思路是将多种技术有机地结合起来,通过“溶浸采矿”方式,在原地将“离子相”稀土从矿体中浸取出来,从而在矿山直接获得纯度≥92 %(REO)的混合稀土富集物.因此,离子型稀土矿山第二代稀土提取工艺-“原地浸出” 工艺,是一种综合的、集成的工艺技术,而不是传统技术概念中的某种单一技术.

可见,在离子型稀土提取的整个生产工艺过程中,根本不存在传统、单独、完整的“选矿”过程.既然如此,哪还有什么矿石的“可选性”问题? 笔者认为,现行勘查规范中所谓的对矿石的“可选性”研究的相关内容、术语、定义、要求,应当调整到与提取工艺相互配合、相互适应、相互兼容的轨道上来.采用矿物的“可加工性”或“可利用性”等术语来描述这类矿物的相关性能,较能适应工艺,这种技术描述可能是比较符合工艺特点的技术语言.

5.2 提取工艺对地质工作的重点要求问题笔者在对“原地浸出”工艺近20 年的研发、生产实践中,深深感到,若从工艺角度出发,认为地质工作除要搞清基本的地质情况外,希望在地质勘查工作过程中,对以下几个方面的内容,重点搞清楚:

第一,尽可能地搞清矿体底板状态,包括完整程度、透(渗)水性能、产状、起伏情况、结构状况等;

第二,矿体渗透( 滤) 性能,包括渗滤介质、渗(滤)透速度等;

第三,矿岩构造,包括断层、裂隙、结构面、尤其是中型以上结构面、结构弱面、工程岩体稳定性、潜在的地下工程不稳定体等;

第四,地下水及其活动状况、地下水通道等.

据笔者的工作经验,对上述地质工作的把握程度,将直接影响到工艺的使用和“离子相”稀土的收率.因为它们与工艺实施过程中可能出现的几个问题密切相关:一是浸出液的渗漏;二是浸矿山体的稳定性(不稳定体的潜在滑移);三是地下收液工程(井巷)的支护与稳定.

6 勘查工程点布置与勘查手段问题 6.1 勘查工程点布置离子吸附型稀土一般赋存于花岗岩风化壳内,而且主要分布于全风化层内.风化壳出露或靠近地表,厚度多在几米到几十米,其下部是半(弱)风化层和基岩,呈面型分布于除沟谷、第四纪外的风化花岗岩地区的山体.这种赋存与分布的特点决定了其勘查工程点,不能完全机械地按照地勘工作传统、常规的勘探线、网度来布置.

依据多年来对离子型稀土勘查与开采工作的经验,勘查工程点的布置,除应吸取传统勘查工作基本经验外,更应结合地形地貌,以山体为主,从山顶(脊)开始,沿山腰向山脚按一定网度布点.这样可避免出现勘探点布置在沟谷、第四纪、公路、村庄等没有资源或无法施工的地点,或者在山脚(一般资源较差)有点,而在山顶、山腰(一般资源较好)却无勘探点的情况.从工艺角度出发,希望网度越密越好,以尽可能地减轻今后开采时,补充地质工作的负担.

笔者认为,这种以山体为主,结合地形地貌,按一定网度灵活布点的方法,比较科学实用,符合实际,勘查结果将更为准确.

6.2 洛阳铲勘查手段人们在多年来的离子型稀土勘查实践中,针对离子型稀土矿床的赋存特征,使用了人工洛阳铲穿孔的勘查手段.洛阳铲施工与浅井施工相比,具有几方面的明显优势(在山区,钻机由于搬运困难,装卸耗时,现几无实用可能,在此不论):

一是安全性好.洛阳铲施工,人在地面,无需进入地下,没有缺氧和塌方的危险;又因孔径较小(约10 cm),人畜不会跌落其内造成伤害,十分安全.

二是效率高,效果好.一个作业组两个熟练工人,一天可施工2~3 个20 m 深的孔,大大高于浅井施工效率;所采样品能反映矿石组分,化验结果与浅井刻槽样吻合;穿孔深度可达30 m,能穿透绝大部分风化层或矿化层.

三是经济方便.工具的制作、维修简单经济,材料普通,便于携带,很适合山区使用.

其缺点是:难于反映岩(土)层之间的关系和有关构造、结构面等地质现象(由于矿土松散,钻机也难取得完整矿芯,也不能做到),但这可通过人工或自然出露的剖面和少量的浅井来弥补;另外,遇到风化球不能下穿,需移位,但此情形不太多.

总之,笔者认为,人工洛阳铲穿孔的勘查手段,安全、简便、经济、效率高、效果好,在风化壳成矿的地质勘查中,是值得肯定和推广应用的好手段.

7 修订建议综上所述,笔者认为,由于离子型稀土现行勘查规范存在一些问题,建议有关部门尽早组织修订.建议:

第一,聘请和邀请有关专家,对现行规范中存在的问题进行研讨,形成共识,为今后修订规范做好技术准备.

第二,在修订中将地质工作与提取工艺有机地结合起来,使地质工作真正做到既“规范”、又切合实际,工业指标可靠、先进、可行,能够更加准确、有效、实用地评价离子型稀土矿床的资源.

第三,对离子型稀土矿床的地质评价工作,主要评价对象应调整为“离子吸附相”中的“可交换性吸附态”稀土,而以对“全相”稀土的评价为辅;以“离子相”稀土为对象,确定离子型稀土矿床工业指标制订原则和一般工业指标.特别是本文第4.3 节对离子型稀土矿床地质评价工作及相关工作,给出的一些基本看法,供有关方面参考.

第四,结合现有工艺技术水平、国家政策、对市场情况变化的预测和多年来的生产实践经验,对一般工业指标进行试算和调整.总的原则是在现有规范的基础上,将依现行规范“全相”稀土指标测算的、并与此相对应的“离子相”稀土指标适当地降低.

第五,从工艺角度出发,对地质工作的一些重点要求,希望在修订中得到重视和考虑.同样,从工艺角度出发,认为没有必要的地质工作建议简化,以节省勘查成本,使之投资省又适用.

第六,根据多年来的实际经验,建议在规范修订中认可以山体为主,结合地形地貌,按一定网度灵活布点的原则;认可人工洛阳铲穿孔的勘查手段,以洛阳铲工程为主,浅井、钻孔工程为辅.

第七,将现行规范中的矿石“可选性”研究内容,调整为矿石“可利用性”(或“可加工性”)研究内容,并相应调整与此相关的技术概念与术语.例如,将矿石的“选矿性能”调整为“可利用性能”(或“可加工性能”),矿石的“选矿工艺”调整为“加工工艺”,“入选品位”调整为“原矿品位”,“选矿回收率”调整为“离子相稀土浸出率”,“采选综合收率” 调整为“离子相稀土综合收率”,“精矿品位”调整为“混合稀土富集物品位”等等.

必须说明,此处涉及的技术概念与术语,仅适用于“离子相”稀土中“可交换性吸附态”稀土.至于此类型稀土中的“其它相态”稀土,其技术研发是后人的工作.

| [1] | DZ/T 0204-2002,稀土矿产地质勘查规范[S]. |

| [2] | 赣南地质调查大队.赣南花岗岩类风化壳离子吸附型稀土成矿规律研究[R].赣州:赣南地质调查大队,1986. |

| [3] | 江西有色冶金研究所,江西908地质队.七0一矿区花岗岩风化壳重稀土矿床主要赋存性态研究报告[R].赣州:江西有色冶金研究所、江西908地质队,1971. |

| [4] | 江西有色冶金研究所.回收花岗岩风化壳“不成矿"稀土的新工艺-七0一矿区15号试料一步提取混合稀土氧化物试验报告[R].赣州:江西有色冶金研究所,1971. |

| [5] | 江西有色冶金研究所.回收花岗岩风化壳“不成矿"稀土的新工艺-七0一矿区足洞区段12km2综合试料一步提取混合稀土氧化物试验报告[R].赣州:江西有色冶金研究所,1971. |

| [6] | 江西有色冶金研究所.龙南重稀土矿2号矿带提取混合稀土半工业试验报告(七0一矿区黄沙岗区段) [R].赣州:江西有色冶金研究所,1973. |

| [7] | 江西有色冶金研究所.江西寻乌离子吸附型轻稀土矿(7210矿)721区段提取稀土试验报告[R].赣州:江西有色冶金研究所,1975. |

| [8] | 江西有色冶金研究所.江西寻乌花岗斑岩风化壳离子吸附型稀土矿提取稀土半工业试验报告[R].赣州:江西909地质队、江西有色冶金研究所,1975. |

| [9] | 江西有色冶金研究所.龙南足洞共大稀土矿.硫酸铵浸矿制取混合稀土验证试验报告[R].赣州:江西有色冶金研究所、龙南足洞共大稀土矿,1982. |

| [10] | 赣州有色冶金研究所.以氯化钠(硫酸铵)为洗提剂、从离子吸附型稀土矿中直接提取稀土氧化物渗滤洗提工艺发明申报书[R]. 赣州:赣州有色冶金研究所、江西地矿局908大队、江西大学,1984. |

| [11] | 赣州有色冶金研究所.大埠稀土矿原地浸矿探索试验报告[R].赣州:赣州有色冶金研究所,1985. |

| [12] | 赣州有色冶金研究所.离子型稀土矿就地浸取工艺探索试验报告[R].赣州:赣州有色冶金研究所,1989. |

| [13] | 赣州有色冶金研究所.离子型稀土原地浸矿工艺,中国,ZL89104757.3[P].1996-09-21. |

| [14] | 赣州有色冶金研究所.“八五"国家重点科技攻关项目《离子型稀土原地浸矿新工艺研究》鉴定资料[R]. 赣州:赣州有色冶金研究所、长沙矿冶研究院、长沙矿山研究院,1996. |

| [15] | 赣州有色冶金研究所.“九五"国家重点科技攻关项目,“九五"江西省重点科技项目,《复杂工艺地质类型全复式稀土原地浸矿试验研究报告》鉴定资料[R].赣州:江西南方稀土高技术股份有限公司、赣州有色冶金研究所,2001. |

| [16] | 赣州有色冶金研究所.用混合沉淀剂沉淀稀土:中国,ZL88100113.9[P].1993-05-20. |

| [17] | 丁嘉榆. 离子型稀土矿开发的历史回顾[J]. 有色金属科学与工程, 2012, 3(4): 14–19. |

| [18] | 陈启仁, 丁嘉榆. “江西稀土"的崛起——为“江西稀土"的发现?命名和工艺的发明十七周年而作[J]. 江西有色金属, 1988(3): 1–2. |

2013, Vol. 4

2013, Vol. 4