| Al-Si合金组织遗传性对6 463铝合金含硅相的影响 |

冶金组织的遗传性是指在熔铸生产过程中,配制合金用的原辅材料、废料、变质剂等原始固态组织,残存在目标合金材料中的形态和影响.冶金组织遗传性的研究工作,最早起始于20 世纪20 年代[1].随后的几十年“冶金组织的遗传效应”引起了世界各地材料工作者的兴趣与重视.在有色金属行业特别是铝及铝合金行业,到20 世纪70 年代人们开始关注冶金组织遗传效应,研究原材料组织遗传效应在变质剂领域的应用[2-6].原材料组织差异对目标合金中相结构的影响,尤其是原材料组织遗传性对Al-Mg-Si 系铝合金显微组织的影响,国内外的文献报道很少.6XXX 系铝合金是Al-Mg-Si 系铝合金,根据Mg-Si 二元合金相图[7],Mg 与Si 反应生成金属化合物Mg2Si 相.这种化合物具有高熔点(1 085 ℃),高显微硬度(460 HV)[8].在挤压加工的过程中Mg2Si 相与模具相互作用,容易卡伤型材表面及模具工作带,进而影响型材的表面质量.因此,在挤压之前合金基体中Mg2Si 形态将是影响型材表面质量的一个重要因素.本文基于冶金组织遗传效应的理论基础,通过试验,研究了Al-Si 中间合金的组织遗传对6 463 铝合金中主要含硅相Mg2Si 相的影响.

1 试验材料和方法试验工艺流程:配料→熔炼→合金化→精炼→静置→热顶铸造(未采用在线变质处理).使用的熔炼设备为燃气熔炼炉,使用的铸造设备为无导轨变频钢丝绳卷扬铸造机,采用的铸造方式为“热顶铸造”.

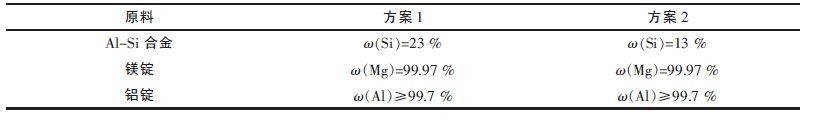

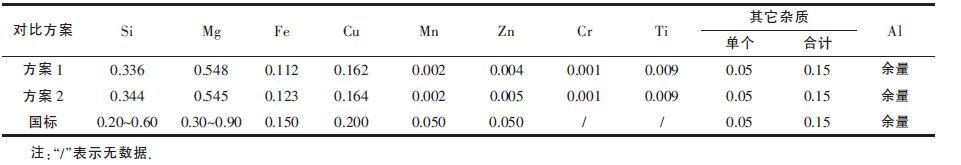

为了对比原材料组织差异对铸锭铝棒组织的影响,合金化原料的选用采用2 种方案.方案1:合金化原料选用:ω (Si) =23 % 的Al -Si 中间合金,ω(Mg)=99.97 %的镁锭; 方案2:合金化原料选用:ω(Si)=13 %的Al-Si 中间合金,ω(Mg)=99.97 %的镁锭.2 种方案采用相同的熔铸工艺生产2 批铝棒,铸造铝棒的规格为Φ178mm×6 000 mm,铸造铝合金牌号为6 463 合金,化学成分符合GB/T3 190-2008的规定.原材料成分见表 1,铸造铝合金的最终化学成分见表 2.

| 表1 主要原材料的成分/wt% |

|

| 点击放大 |

| 表2 6 463 铝合金的化学成分/wt% |

|

| 点击放大 |

熔铸结束后,分别取ω(Si)=23 %的Al-Si 中间硅合金,ω(Si)=13 %的Al-Si 中间硅合金,方案1 生产的铝棒试片,方案2 生产的铝棒试片进行组织分析.所有试样经机械磨削后进行抛光处理,其中Al-Si中间合金采用0.5 %的HF 酸进行金相腐蚀,为了避免Mg2Si 相溶解,铸棒试片采用10 %的NaOH 溶液进行腐蚀,所有试样采用德国卡尔·蔡司材料金相显微镜-Axio Lab.A1 进行组织检测.

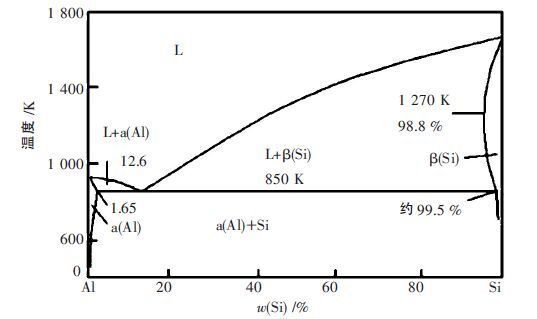

2 分析与讨论 2.1 组织分析如图 1 所示:Al-Si 中间合金具有典型的共晶相图[9-11],室温下只有α(Al)和β(Si)2 种相,α(Al)性能和纯铝相似,β(Si)的性能和纯硅的相似.在850 K 发生共晶反应:液体→α(Al)+Si,在共晶反应温度可固溶12.6 %的Si.而ω(Si)=23 %的Al-Si 中间合金,成分在共晶点的右边,即为过共晶合金,过共晶合金冷却过程中,先共晶相是β(Si)相,即该合金的室温组织为:β(Si)+共晶体(α+β).

|

| 图 1 Al-Si 二元相图 |

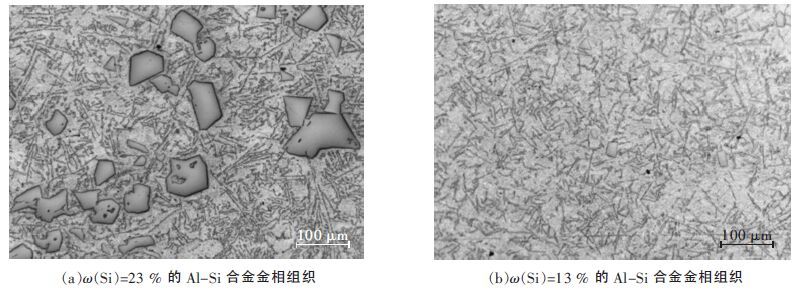

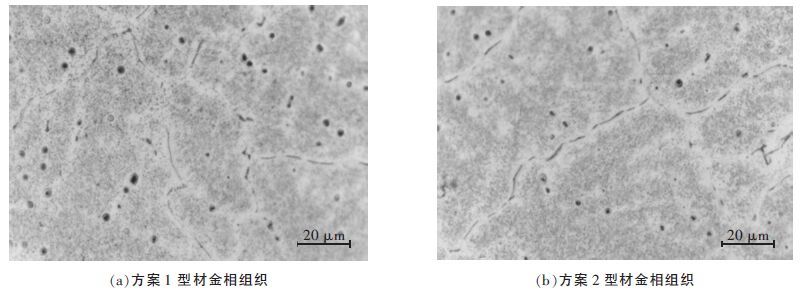

从金相分析结果来看,ω (Si)=23 %的Al-Si 中间合金和ω (Si)=13 %的Al-Si 中间合金在组织上存在显著差异.图 2(a)为ω(Si)=23 %的Al-Si 中间合金组织,其中含有大量的初晶硅,初晶硅直径在80~200 μm之间,层片状的共晶硅粗大,长度在60~100 μm 之间.图 2(b)为ω(Si)=13 %的Al-Si 中间合金组织,其中初晶硅较少,粗晶硅直径在40 μm 以内,层片状的共晶硅较为细小,长度在50 μm 以内.图 3(a)为采用方案1 生产的铝棒组织,其中初生Mg2Si 相(块状多边形)分布较为密集,相对粗大.图 3(b)为采用方案2生产的铝棒组织,其中Mg2Si 相(块状多边形)相对稀疏、细小.从以上分析结果可知,在相同的熔铸工艺下,采用不同组织形态的中间硅合金进行合金化,所生产出来的铸

|

| 图 2 不同硅含量铝合金金相组织 |

|

| 图 3 不同方案生产铝棒的金相组织 |

2.2 原材料组织遗传性对铝棒合金相结构的影响

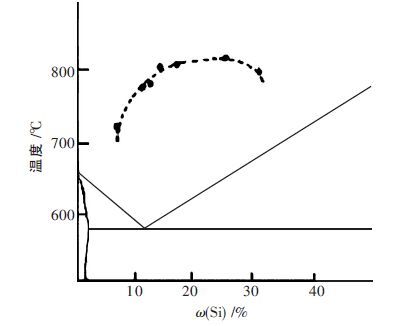

根据前苏联П.С.Попепъ 的意见[12],当合金熔化接近液相线温度时,熔体呈现显微分层现象.这种显微分层可视作亚稳定乳化或为一种组元富集的胶状悬浮粒子.这种胶状粒子有时是稳定的,因为它有过剩的界面自由能,过热到液相线温度之上才发生不可逆破坏.这种亚稳定胶状粒子保存原料的组织特征,成为冶金组织遗传性的载体[13].熔体过热温度、电磁搅拌、熔体进行超声波处理等对组织遗传效应影响较大.在本次试验生产过程中,采用的是机械搅拌、未进行超声波处理、未采用变质剂,合金化温度控制在750 ℃以内.从图 4 给出Al-Si 合金二元状态图上胶状粒子的亚稳定温度范围[14],可以判断,当Al-Si 中间合金ω(Si)成分范围在12 %~25 %之间时,胶状颗粒发生不可逆破坏的临界温度范围在780~800 ℃之间,即要使Al-Si中间合金中的组织遗传性遭到破坏,合金化温度需要高于该温度.实际生产为750 ℃以内,低于该临界温度,即中间硅组织遗传性在该生产条件下未得到完全的破坏.关于原材料的组织遗传性对结晶过程的影响,弗伦克尔认为[15]:在液态金属中原子的配位数及分布与固态相似.用这个理论模型可以很好地解释结构遗传性及其与液态结构有关的物理性质.近年来团簇物理学的发展,使人们对物质的认识提高到一个新的层次.原子或分子团簇,简称团簇(cluster)或显微团簇(microcluster),是介于原子或分子与固态之间的物质层次,是由几个乃至上千个原子、分子或离子通过物理或化学结合力组成的相对稳定的微观和亚微观聚集体,其结构及物理、化学性质随包含的原子数目而变化,与固态既有区别又相联系.团簇的空间尺度是几十至几千纳米,用分子描述显得太大,用小块固体描述又显得太小.团簇作为物质由原子或分子向大块物质转变过程中的特殊物相,代表了凝聚态物质的初始状态,像胚胎学以特殊的乃至是唯一的方式说明生物学规律一样,对团簇的研究有助于认识大块凝聚态物质的性质和变化规律[16].团簇理论给合金或金属的遗传性一个恰当的解释.从热力学角度分析,实际生产中采用的结晶方式将使过热熔体的冷却速度V0大大超过平衡结晶时的冷却速度V.在这种情况下,临界尺寸结晶晶核产生时,熔体的状态与更高温度下熔体中一定原子的相互作用、各组元的活度系数、密度、能量起伏和浓度起伏状态相对应.在过热熔体凝固时,固相与液相界面上,可以确定局部的多相平衡:μS=μL 即Gi S=Gi L,由此可见,化学位(μ)、热焓(Gi)及与之有关的固相和液相的性质将是熔体原始状态的函数[17],因此,由给定结构状态的熔体将形成与之相对应的固态组织,即合金熔体的原始状态对固态组织和性能有遗传影响.综上所述,本文认为,这种现象说明不同形态的中间硅在该工艺条件下进行生产,具有一定的组织遗传效应,熔体中残存的亚稳定胶状粒子,在合金熔体凝固的过程中影响了 Mg2Si 的结晶行为,进而影响了Mg2Si 相的形态与分布.

|

| 图 4 Al-Si 合金胶状粒子的亚稳定温度范围 |

3 结论

(1) 根据Al-Si 合金二元状态图上胶状粒子的亚稳定温度范围判断,ω(Si)=13 %~23 %的铝硅中间合金在720~750 ℃的合金化温度下,其组织的遗传性在该温度下未得到破坏.

(2) Al-Si 中间合金的组织形态,在组织遗传性未得到破坏的情况下,会影响到铸造组织中含硅相(Mg2Si 相)的形态.其具有以下规律,原材料中含硅相组织粗大,最终铸造组织中的含硅相会相对粗大、密集;原材料中含硅相组织细小,最终铸造组织中的含硅相组织会相对细小、弥散.

(3) 由于Mg2Si 的特性,在后续加工中会影响材料的表面质量,因此在6 463 合金的熔铸生产过程中,为了避免Al-Si 中间合金组织遗传性对最终产品表面质量的影响,应该采用组织细小的Al-Si 中间合金进行熔铸生产.

| [1] | 彭晓东, 杨红, 谢卫东. 铝中间合金的组织遗传效应[J]. 机械工程材料, 2008(9): 1–3. |

| [2] | 程钢, 樊刚. 共晶铝硅合金性能的遗传性[J]. 特种铸造及有色合金, 2001(6): 4–5. |

| [3] | 孙乃玉, 边秀房, 王伟民. 快速凝固Al-Sr中间合金及其变质效果[J]. 特种铸造及有色合金, 1998(3): 4–6. |

| [4] | 秦敬玉, 边秀房, 韩秀君, 等. 变形Al-Sr中间合金的变质遗传效应[J]. 材料研究学报, 1999(2): 162–165. |

| [5] | 边秀房, 刘相法, 王先娥, 等. Al-Sr中间合金变质效果的遗传效应[J]. 金属学报, 1997(6): 609–614. |

| [6] | 许春香, 张金山. AlTiC中间合金组织遗传性的研究[J]. 材料科学与工艺, 2001(2): 166–168. |

| [7] | 刘正, 张奎, 曾小勤. 镁基轻质合金理论基础及其应用[M]. 北京: 机械工业出版社 , 2002: 49-50. |

| [8] | 宋佩维, 郭学锋, 井晓天, 等. Mg-4Al-2Si合金固溶处理过程中Mg2Si相颗粒的球状化[J]. 材料工程, 2000(3): 34–37. |

| [9] | 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社 , 2000: 40. |

| [10] |

Sumanth S, Yancy W R, Makhlouf M Makhlouf. Nucleation mechanism of the eutectic phases in aluminum-silicon hypo-eutectic alloys[J].

Acta Materialia, 2004, 52(4): 447–4. |

| [11] |

Haque M M, Maleque M A. Effect of process variables on structure and properties of aluminum-silicon piston alloy[J].

Journal of Materials Processing Technology, 1998, 23(4): 61–64. |

| [12] | П.С.Попепъ. Явление структурно наследственности с точки зрения коллоидной модели микр огетерогенного строения металлических расплавов[J]. ЦВЕТНЬIЕ МЕТАЛЛЬI, 1992(9): 53. |

| [13] | 顾景诚, 孙兴信. 原料组织遗传性对铝及铝合金显微组织的影响[J]. 轻合金加工技术, 1995, 23(4): 32–36. |

| [14] | 边秀房, 刘相法, 马家驥. 铸造金属遗传学[M]. 济南: 山东科学技术出版社 , 1999. |

| [15] | 黄昆原. 固体物理学[M]. 北京: 高等教育出版社 , 1988. |

| [16] | 冯端. 凝聚态物理学新论[M]. 上海: 上海科学技术出版社 , 1994. |

| [17] | 李培杰, 曾大本, 贾均. 合金熔体遗传现象的热力学分析[J]. 铸造, 1999(10): 12–15. |

2013, Vol. 4

2013, Vol. 4