| 钢包喂实芯纯钙线的理论分析及工业试验 |

2. 江西理工大学冶金与化学工程学院,江西 赣州 341000;

3. 新余钢铁集团有限责任公司,江西 新余 338001

2. College of Metallurgical and Chemical Engineering ,Jiangxi University of Science and Technology, Ganzhou 341000,China;

3. Xinyu Iron and Steel Group Co. Ltd., Xinyu 338001,China

钙处理是目前最常用的炉外精炼方法,对改善氧化铝类夹杂物有重要的意义.国内炼钢厂在进行钙处理时一般采用钙铁包芯线,由于钙铁线是粉末状填充的,线质较软,在喂线过程中经常会出现卡线,断线等异常情况,影响冶炼的连续性;另外,钙铁线的直径较大,比表面积大,容易被氧化生锈,带入杂质污染钢液从而影响钙的回收率.实芯纯钙线是采用钢壳包裹高密度实芯纯钙棒,线质较硬,在喂线时不会出现打滑、断线、卡线等情况;另外,实芯纯钙线的比表面积较小,不易被氧化,喂线时不会带入其他杂质污染钢液.

1 实芯纯钙线和钙铁线性能指标实芯纯钙线使用纯钙锭高压热拉拔抽成的线钙棒,外面用钢壳包裹而成,再经过排线、检验、包装形成成品,如图 1 所示.

|

| 图 1 实芯纯钙线 |

钙铁线首先将粉剂装填在预先加工成的U 型钢带中,然后用模具使钢带的两边在其纵向方向上搭接在一起,从而将粉剂包在其中,再用精整模将芯线轧实并精整成外形规整的包芯线[1],如图 2所示.

|

| 图 2 钙铁包芯线 |

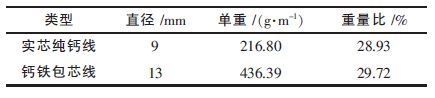

实芯纯钙线和钙铁线基本性能指标如表 1 所示.

| 表1 实芯纯钙线和钙铁线性能指标 |

|

| 点击放大 |

2 钙处理原理及实芯纯钙线的理论喂线速度 2.1 钙处理原理

钙具有改变残留在钢液中氧化铝夹杂物形态的能力.铝脱氧后钢液中会形成较多高熔点的氧化铝夹杂物,这类夹杂物在连铸温度下呈固态,很容易使水口结瘤; 同时氧化铝夹杂物在轧制过程中容易破碎,并沿轧制方向连续分布造成钢材形成严重的缺陷,使钢材的机械性能下降[2].钙处理技术是利用钙将高熔点氧化铝夹杂物变成低熔点的铝酸钙,这类低熔点的铝酸钙在连铸温度下呈液态,可以迅速浮出钢液,能够提高钢液的纯净度[3-5].

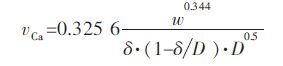

2.2 实芯纯钙线的理论喂线速度喂线速度是钢包喂线技术能否取得良好精炼效果重要因素之一,本文从实芯纯钙线熔化的角度推导实芯纯钙线的理论喂线速度.根据谢志强[6]及颜根发等[7]的研究,推导出理论喂实芯钙线速度与钢液重量的关系,如式(1).

|

(1) |

其中vCa :喂纯钙线的速度,m/s;δ:芯线皮厚度,m;D:芯线直径,m;w:钢液重量,t.

根据式(1)推导出不同钢液容量下理论的喂线速度(纯钙线D=9 mm,δ=0.54 mm),如表 2.

| 表2 喂纯钙线的理论速度与钢液重量的关系 |

|

| 点击放大 |

3 工业试验 3.1 试验方案

新钢第二炼钢厂采用某冶金新材料公司提供的实芯纯钙线,进行了钢包喂实芯纯钙线工业性试验,试验钢种为一般含铝钢.该厂生产一般含铝钢的工艺流程为:铁水预处理→转炉→LF 炉→连铸.将纯钙线与钙铁线对比试验安排在同一浇次进行.在230 t 转炉精炼区2 个工位分别放置实芯钙线和钙铁线(性能指标如表 1 所示),相互交叉进行喂线并按正常工艺取样分析.

3.2 喂实芯钙线速度优化首先新钢第二炼钢厂根据本厂的生产条件和生产工艺制定喂实芯钙线方案,具体方案为将纯钙线以5~6 m/s 的速度喂入钢包,试用结果达不到理想的冶金效果,如表 3 所示.其原因为喂线速度太快,钢水沸腾较大造成部分钙被氧化,现场有较大烟气产生,影响了钙的回收率.

| 表3 喂线速度优化前钙的回收率 |

|

| 点击放大 |

根据式(1)对喂线速度进行了优化,将喂线速度改为2.3 m/s.喂线速度优化后,能够达到该冶金材料公司所承诺的冶金效果,如表 4 所示.

| 表4 喂线速度优化后钙的回收率 |

|

| 点击放大 |

3.3 试验结果分析

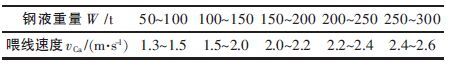

从图 3(a)可见,喂入钙铁线处理钢液消耗量的范围为512~822 m,其平均喂线量为667 m;喂入纯钙线处理钢液消耗量的范围为232~487 m,其平均喂线量362.3 m.与喂钙铁线相比较节省了近50 %的钙线.

|

| 图 3 钙铁线、实芯纯钙线和钢水量对吨钢喂线量和钙回收率的影响 |

从图 3(b)可见,喂入钙铁线处理钢液后钙的回收率范围为:3 %~9 %,平均值为:5.1 %;喂入纯钙线处理钢液后钙的回收率范围为:13.8 %~22.5 %,平均值为16.9 %.与喂钙铁线相比较钙的回收率提高了11.8 %.

根据试验结果,对一般含铝钢钙成本进行推算,由于中包残钙含量不同,为统一标准计算成本,将中包残钙含量折合成15×10-6.新钢第二炼钢厂生产一般含铝钢时,使用钙铁线的吨钢钙处理成本为10.98 元;使用该冶金材料公司生产的实芯钙线吨钢成本为7.57 元,与钙铁线相比吨钢成本节省3.41 元.

4 钙处理热力学计算分析钢水中的钙主要与氧化铝夹杂物发生反应,随着钙的加入量不同,可以生成5 种不同的铝酸钙,分别为:CaO·6Al2O3、CaO·Al2O3、CaO·2Al2O3、3CaO·Al2O3和12CaO·7Al2O3.根据CaO-Al2O3二元相图分析可得,在1 600 ℃时,只有3CaO·Al2O3和12CaO·7Al2O3为液态[8].通过对新钢第二炼钢厂喂实芯纯钙线处理后钢水成分进行热力学计算,可以预测喂实芯纯钙线后夹杂物的类型.

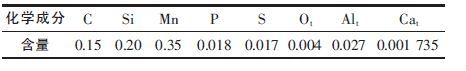

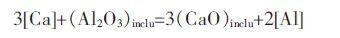

新钢第二炼钢厂喂纯钙线时,钢水终点化学成分如表 5 所示.

| 表5 钢水终点化学成分/% |

|

| 点击放大 |

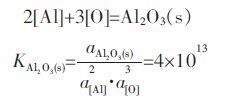

钙处理的实质是钢水中的[O]、[Al]、[Ca]三者相互反应能否形成低熔点化合物的问题.在炼钢温度下(1 600 ℃)的化学反应如下[9]:

|

(2) |

|

(3) |

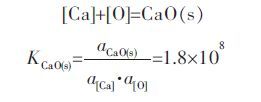

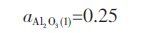

在炼钢温度下CaO 和Al2O3的活度并不等于1,说明这两种氧化物不是纯物质,而是固溶体[10].钙与钢液中氧化铝夹杂主要发生下面的反应[11]:

|

(4) |

|

(5) |

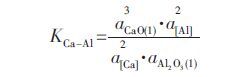

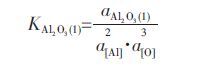

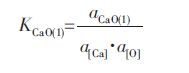

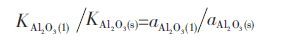

式(2)、式(3)中,CaO 和Al2O3的活度是以纯固态为标准态时的活度.将它们换成以纯液态为标准态时,则式(2)、式(3)的平衡常数要相应变为:

|

(6) |

|

(7) |

可得:

|

(8) |

|

(9) |

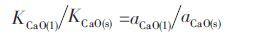

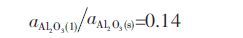

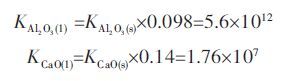

在炼钢温度下CaO 和Al2O3在2 个标准状态下的活度比[12-13]:

|

(10) |

|

(11) |

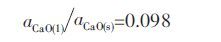

将式(10)、式(11)代入式(8)、式(9)中,在炼钢温度下可得:

|

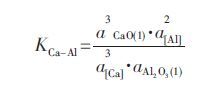

由式(5)、式(6)、式(7)可推得:

|

(12) |

在炼钢温度下: KCa-Al =9.7×108

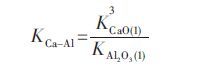

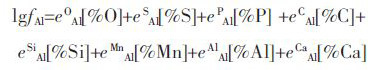

根据亨利定律:

|

(13) |

而:

|

(14) |

|

(15) |

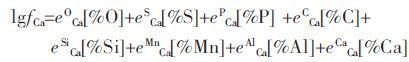

将上述活度相互作用系数[14-15]与表 5 中各成分相应含量代入式(14)、式(15)中可得:

fAl=1.091 3,fCa=0.012 2

因此:

|

(16) |

|

(17) |

钢液进行钙处理后,生成的CaO 和残余的Al2O3在条件适合时可形成液态复合夹杂,易于上浮排除.在炼钢温度下,形成3CaO·Al2O3液态夹杂的条件为[16-17]:

|

(18) |

|

(19) |

形成12CaO·7Al2O3液态夹杂的条件为:

|

(20) |

|

(21) |

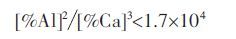

将式(15)、式(16)、式(17)、式(18)、代入式(4),可得当形成3CaO·Al2O3时,[%Ca]与[%Al]满足的关系式为:

|

(22) |

可得:

[%Al]2/[%Ca]3=1.7×104

要使CaO 和Al2O3生成3CaO·Al2O3,必须满足:

|

(23) |

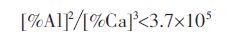

同理,要使CaO 和Al2O3生成12CaO·7Al2O3,必须满足:

|

(24) |

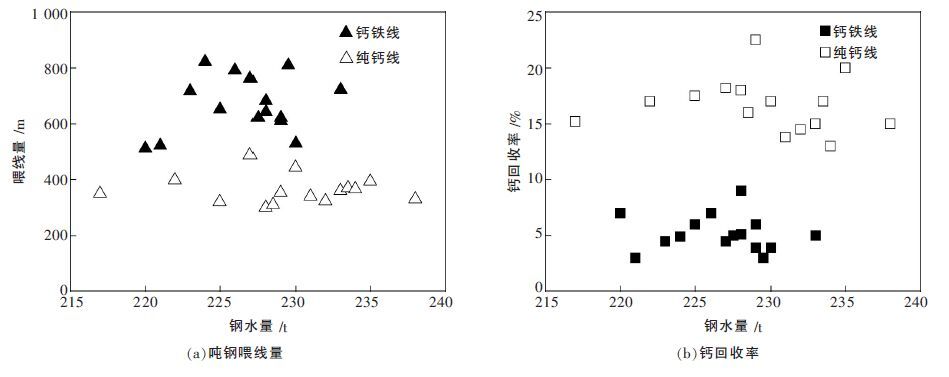

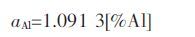

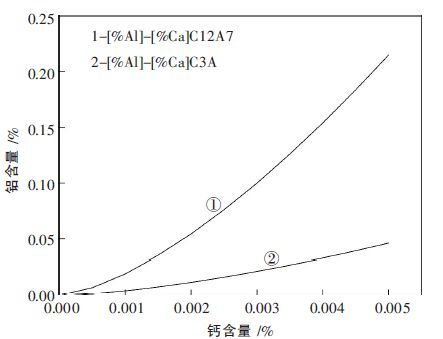

根据式(23)、式(24)作图,如图 4 所示:

|

| 图 4 1 600℃时形成液态钙铝酸盐[%Ca]与[%Al]之间的关系 |

由图 4 可以看出,最理想的钙处理效果应保证[%Ca]2/[%Al]3 的比值保持在[1.7×104,3.7×105]之间.根据表 5 中[%Al]=0.027,[%Ca]=0.001 735 计算可得[%Ca]2/[%Al]3=1.4×105,位于[1.7×104,3.7×105]之间.根据图 4 分析,说明230 t 钢包在钙处理时以2.3 m/s 喂入外径为9 mm 的实芯纯钙线能够保证生成低熔点的铝酸钙夹杂物.

5 结论(1) 实芯纯钙线具有芯部密度高,比表面积小,化学性质稳定等优点.

(2) 向钢包喂实芯纯钙线时,并没有出现卡线,断线等异常情况,有效保证了生产的连续性;与喂钙铁线相比钙的回收率提高了11.8 %,喂线量减少50 %左右,吨钢成本降低3.14 元,取得了良好的冶金效果和经济效益.

(3) 喂线速度是影响钙回收率的主要参数,根据现场试验情况和钙处理的热力学计算可知,230 t 钢包喂入外径9 mm 的实芯纯钙包芯线,其较合理的喂线速度为2.3 m/s.

| [1] | 杨兆林, 宋超. 钙铁包芯线的制作及其在钙处理中的应用[J]. 安徽冶金, 2009, 5(2): 34–35. |

| [2] | 贺道中, 苏振江, 周志勇. 铝脱氧钢水处理热力学分析与应用[J]. 湖南工业大学学报, 2010, 24(3): 5–6. |

| [3] | 苏平虎. 钙处理技术在钢水精炼中的应用[J]. 山西冶金, 2009, 24(4): 25–26. |

| [4] | 刘建华, 吴华杰, 包燕平, 等. 高级别管线钢钙处理效果评价标准[J]. 北京科技大学学报, 2009, 32(3): 312–314. |

| [5] | 冯聚和, 艾立群, 刘建华. 铁水预处理与钢水炉外精炼[M]. 北京: 冶金工业出版社 , 2008: 237. |

| [6] | 谢志强, 黄志勇, 颜根发, 等. 钢包喂实芯纯钙包芯线的工业性试验研究[J]. 安徽冶金, 2011(3): 5–7. |

| [7] | 颜根发. 钢包喂线技术的若干工艺理论问题[J]. 钢铁, 1995, 30(8): 23–24. |

| [8] |

Wang K Z, Su nW. Study on Ca treatment process and inclusions in high aluminum low carbon steel[J].

Res Iron Steel, 2005, 13(3): 8–7. |

| [9] | 宋波, 韩其勇, 王福明, 等. 钢液喂CaSi变质Al2O3夹杂的热力学计算[J]. 特殊钢, 1999(5): 20–21. |

| [10] | 张广开, 徐安军. 马钢薄板坯连铸钢水该处理的热力学计算[J]. 冶金研究, 2007, 25(8): 140–141. |

| [11] | 姚桐庐, 刘浏, 李树庆, 等. 铝镇静钢夹杂物形态控制工艺研究[J]. 钢铁, 2010, 45(11): 23–25. |

| [12] | 张旺胜, 李斌. 钙处理工艺对夹杂物变性理论分析与实践[J]. 江西冶金, 2009, 29(3): 3–5. |

| [13] | 孙彦辉, 王小松, 许中波, 等. 高铝钢钙处理工艺热力学研究[J]. 北京科技大学学报, 2011, 33(1): 121–123. |

| [14] |

Pretorius E B, Oltmann H G, Cash T. The effective modification of spine inclusions by Ca treatment in LCAK steel[J].

Iron Steel Technol, 2010, 7(7): 31–32. |

| [15] |

Zhang C J, Cai K K, Yuan W X, et al. Study on sulfide inclusions and effect of calcium treatment of pipeline steel[J].

Iron Steel, 2006, 41(8): 21–22. |

| [16] | 黄希祜. 钢铁冶金原理[M]. 北京: 冶金工业出版社 , 2008: 140-143. |

| [17] |

Presern V, Korousic B, Hastie J W. Thermodynamic conditions for inclusions modification in calcium treated steel[J].

Steel Research, 1991, 62(7): 298–295. |

2013, Vol. 4

2013, Vol. 4