| 201无镍不锈钢溅射沉积金属钛膜研究 |

b. 土木与建筑工程学院,攀枝花学院, 四川 攀枝花 617000

b. School of civil engineering and architecture, Panzhihua University, Panzhihua 617000, China

金属钛密度小,比强度高,抗腐蚀性好.在生理上无毒且惰性[1],与人体组织结合良好,目前尚未发现对人体存在致敏、致畸变和致癌现象,是目前使用最广泛且生物相容性好的金属材料之一[2-3].由于较高的冶金与材料加工成本,金属钛在民用和工业方面还难以大量应用.目前普遍使用的抗环境腐蚀材料是各种型号的不锈钢材料.但在一些特殊环境中,即使性能最好的不锈钢也难以胜任.如在医用生物工程材料上,虽然不锈钢也是大量使用的骨骼修补材料之一,但在生物相容性和生理毒性方面还需要进一步改善[4-6].因此,以普通钢材或不锈钢为基体,在其表面以适当的方式沉积一层金属钛薄膜,实现“以钢代钛”,从而改善一般不锈钢的抗腐蚀性,提高不锈钢材料在医学应用上生物相容性,并降低材料的应用成本.钛膜的制备方法很多,其中溅射镀膜属于一种物理气相沉积法,它所能够制备的膜材料和适用的基体材料非常广泛,包括金属、非金属材料,而且可连续化、大面积、工业化制作.为了使这种复合型不锈钢材料能够获得大量推广,基体材料选择了成本较低的201 无镍不锈钢[7-8](厚度为1.2 mm),采用磁控溅射工艺沉积纯金属钛膜.

1 实验方法将201 无镍不锈钢用剪切机加工成25 mm×25 mm见方的平整小片,以其塑料保护膜覆盖面作为沉积面制备金属钛膜.基片预处理包括先后用无水乙醇和丙酮进行室温超声清洗1 min,每次用冷风吹干.靶材为99.9 %的金属钛片,工作气体为99.99 %的氩气.溅射本底真空度达到10-4 Pa 以上,溅射室工作温度为室温.样品溅射前后用FA2004 电子天平称量质量,以此评估沉积速率.以DX2000 XRD 衍射仪分析膜的物相和结构,将样品进行线切割,用JSM-5900LV 型 SEM 观察膜的表面形貌和断面.

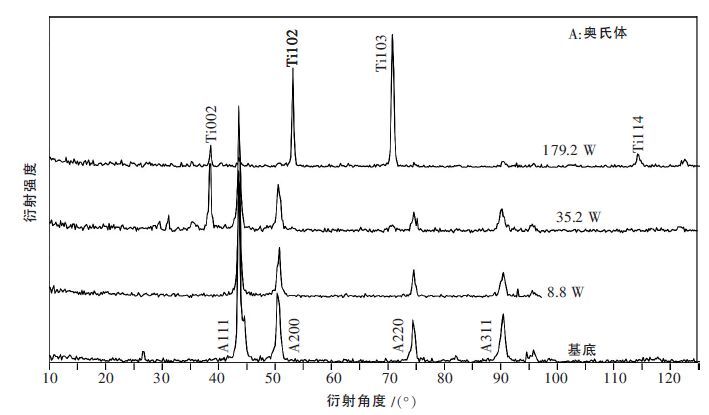

2 结果和分析 2.1 膜的物相和结构不同溅射功率下制备的钛膜的XRD 图见图 1.显然,样品基本上由2 种相构成,一种是六方结构的金属钛相,这属于膜层的相;另一种是立方结构的奥氏体相,这属于基体材料的物相.溅射条件改变时,膜相和基底相的XRD 衍射峰的相对强弱也会随之而发生变化.一般随溅射条件的强化(如压力的增大,沉积时间的延长,负偏压的增大,功率的提高,靶距的缩小)基底相衍射峰逐渐变弱,而膜相峰则逐渐加强.X射线只能探测到材料表面有限厚度,特别是用于物质结构分析的X 射线,其波长较长,一般只能深入到材料表面数微米厚度[9].由于膜基复合体系不具有机械混合均匀的特性,因此样品中两相衍射峰的相对强弱并不对应着这两相数量上的相对多少,它只是表明膜厚发生了改变而已.当膜厚增加时,从基底相衍射出来的X 射线的强度越弱,其对应的衍射峰的强度相对于膜相而言也就越弱.图 1 中最下面的为基体相衍射图,为奥氏体相.当功率为8.8 W 时基本上只能观察到基底相的峰,而当功率增加到35.2 W 时虽然也能观察到基相峰,但膜相峰也是相当明显的.功率进一步增加到179.2 W 时,基相峰已基本上消失了.表明随着功率的增加,膜厚也随之增加,基相衍射峰越弱.当钛膜厚度达到一定数值时,X 射线已经不能穿透膜层,衍射图上便观察不到基相峰了.因此当溅射条件设置比较弱时,所得钛膜过薄,个别样品的膜相就难以探测到了.

|

| 图 1 不同溅射功率下样品的XRD 衍射图 |

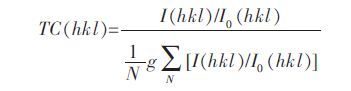

六方金属钛相的标准XRD 图谱中三强峰依次为(101)、(002)和(100),但图 1 中膜相谱峰中仅仅出现了(002)峰.此峰在溅射功率为35.2 W 时为膜相的最强峰;当功率达到179.2 W 时,却是一个较弱的峰,比它更强的两个峰却不属于标准三强峰.因此,在201 无镍不锈钢表面溅射制备的金属钛膜存在显著的择优取向现象.为定量评价薄膜的择优取向程度,有研究者建议采用结构系数TC(hkl)值来定量表征

|

其中,I(hkl)为所制备样品中(hkl)面衍射峰的强度,I0(hkl)为(hkl)面标准谱峰强度,N 为衍射峰数.TC=1说明膜层晶粒生长是随机的,薄膜中不存在择优生长取向;TC 值越靠近N,则说明薄膜中很多晶粒都沿(hkl)面生长,膜层中的取向性就越强;极端的,当膜相只观察到一个衍射峰时,TC=N,说明膜定向生长.在图 1 所示的衍射图中当溅射功率为35.2 W 时,(002)峰的TC 值为2.36,与3 较为接近,表明金属钛膜层具有较高程度的(002)面取向,而这种取向正是六方金属钛晶格的c 轴取向.当功率达到179.2 W时,不但取向的晶面改变了,取向的晶面个数也不再是1,也就是取向生长的方向有不只一个.此时,(102)峰和(103)峰的TC 值分别为1.28 和2.00,都大于1,说明钛膜的生长在这两个晶面上都具有一定程度的择优取向性,并且更倾向于沿着(103)面生长.在能明显观察到薄膜沉积的样品中,膜层的择优取向或多或少都存在,而取向的晶面也会随其它工艺参数的改变而改变.

被溅射出的钛原子到达201 无镍不锈钢表面的能量大小,影响着薄膜与基底结合力的大小.到达表面的钛原子能量越大,则膜在基底上的附着力也越大.然而不锈钢和金属钛的晶格类型有较大的差异,使膜与基底界面两侧的晶格产生较大的畸变,这种畸变也可以由XRD 谱图观察到,如表 1 所示.

| 表1 功率40 W,沉积时间2 h,偏压100 V,靶距53 mm,压力1.5 Pa 样品基底峰的偏移 |

|

| 点击放大 |

表 1 中就样品基底相衍射峰与奥氏体标准衍射峰进行了对比,结果表明样品基相衍射峰都向低角度方向产生了一些偏移,基底相晶格畸变比较明显.钛原子半径大于铁原子半径,因此当到达不锈钢表面的钛原子能量较大时,钛原子能够渗入进以铁为主的基底中,将基体的晶格撑大,使得晶面间距相应增大,才导致基底衍射峰向低角度偏移[12].

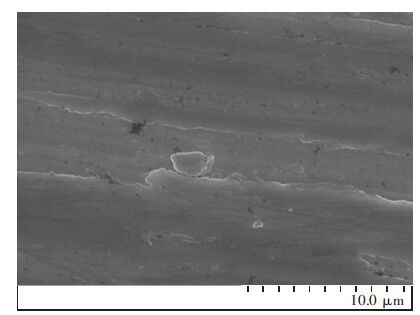

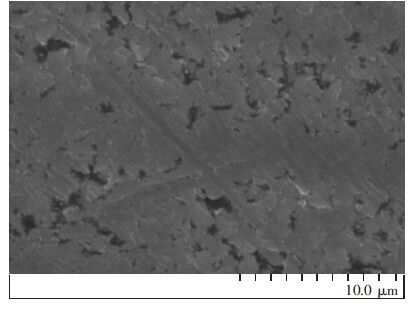

2.2 薄膜表面与断面形貌图 2为真空度1 Pa,靶距53 mm,沉积时间2 h,偏压35 V 时溅射功率为8.8 W 下钛膜的表面形貌图.

|

| 图 2 溅射功率8.8 W 时样品的表面形貌 |

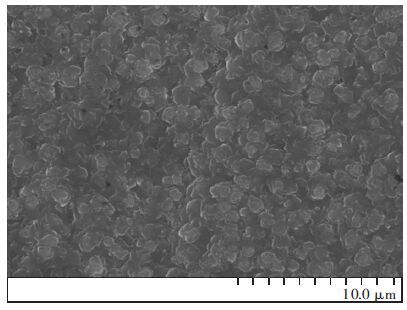

显然,由于溅射功率过小,薄膜沉积速率很慢,导致沉积钛膜很薄.此时,钛膜主要为岛状生长模式,期间要经过岛状膜、网状膜和连续膜3 个阶段[13].图 2表明,钛薄膜并没有完全覆盖基底.当沉积功率继续增加时,比如78.4 W,沉积速率也随之提高,钛膜不但可以完全覆盖基底,形成连续沉积膜,而且厚度也不断增加,如图 3 所示.

|

| 图 3 真空度1 Pa,靶距53 mm,沉积时间2 h,偏压35 V,功率78.4 W 钛膜SEM 照片 |

图 3 中所示,在较大功率条件下沉积的钛膜表面致密,晶粒大小均匀,低倍照片也表明膜在基底表面的分布也是非常均匀的.然而,这种均匀致密的表面状态在功率更大时将不复存在.随着大功率下形成的极快的沉积速率,膜中形成了很多的孔隙,如图 4 所示.

|

| 图 4 真空度1 Pa,靶距53 mm,沉积时间2 h,偏压35 V,功率112 W 钛膜SEM 照片 |

在大功率条件下,由于沉积速率过快,沉积在膜上的钛原子能够在膜上迁移的时间很短,难以形成致密均匀排列的膜层,导致膜中出现很多孔隙.

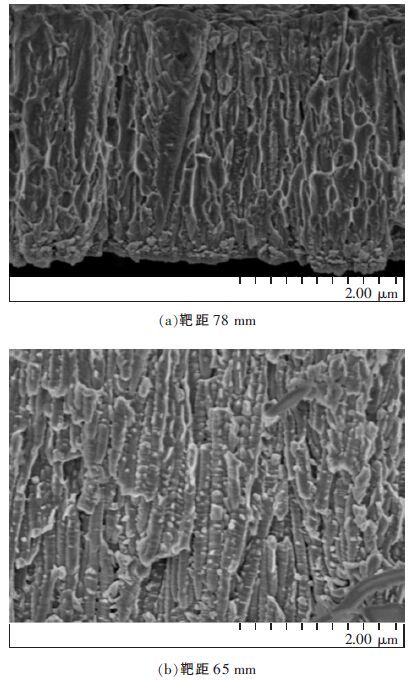

靶距的变化对沉积速率有很明显的影响,靶距越小,薄膜的沉积速率则越大.由于沉积速率快慢不同,钛膜晶粒具有不同的生长形貌.当沉积速率较慢时,钛原子有较为充分的迁移机会,薄膜晶粒生长充分,一般为明显的柱状晶.图 5 是真空度1 Pa,溅射功率212.8 W,沉积时间2 h,偏压35 V 条件下,靶距分别为78 mm 和56 mm 时沉积薄膜断面形貌.图 5(a)中薄膜主要是柱晶生长,晶柱与晶柱之间镶嵌紧密.而图 5(b)中柱晶实际上由一颗颗小的晶粒堆叠而成,柱与柱之间存在清晰的间隙.因此,当靶距降低到一定程度时,柱晶晶粒出现小晶粒堆叠,此时钛膜具有较低的密度.在实验中,不仅靶距会产生如此情形,而且只要能够明显地影响沉积速率而直接改变薄膜的晶粒组织方式的因素都会对钛膜的密度产生影响.

|

| 图 5 不同靶距下金属钛膜的断面SEM 照片 |

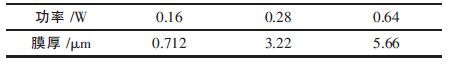

膜厚随着溅射参数的变化而显著变化,例如,随着溅射功率的增加,钛膜厚度也明显增加,如表 2 所示.

| 表2 真空度1 Pa,靶距53 mm,沉积时间2 h,偏压35 V 钛膜厚度随功率的变化 |

|

| 点击放大 |

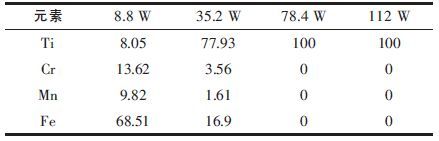

这一结果同时被XRD 分析结果和SEM 所附带的EDS 表面元素成分分析结果所证实.在图 1 中,当功率很小为8.8 W 时,沉积的膜很薄,甚至在XRD图谱上检测不出有金属钛相的存在.随着功率增加,膜厚也增加,尽管在XRD 衍射谱中仍然有基底的峰,但钛金属相的峰也是非常明显的.当膜厚继续随功率的增加而增大时,基底的峰也随之减弱.当功率为112 W 时,基底的峰已经弱到几乎检测不出来.表 3 是溅射功率不同时样品表面元素成分表.

| 表3 真空度1 Pa,靶距53 mm,沉积时间2 h,偏压35 V 表面成分随功率的变化 |

|

| 点击放大 |

表 3 显示,随着溅射功率的增大,样品表面膜元素含量逐渐增加,而基底元素则逐渐减小.当功率足够大时,EDS 分析只检测出了膜元素钛.EDS 对微区成分的探测深度也是非常有限的,只有当膜厚增加时,才能导致样品表面微区元素的比例在基底和膜元素之间产生此消彼长的变化.

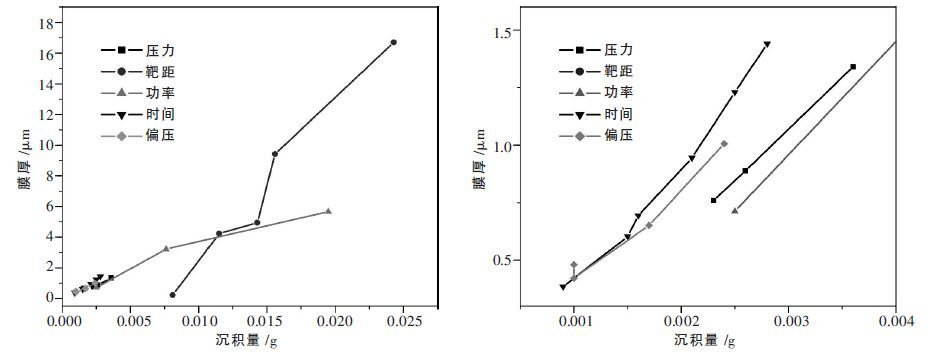

2.3 工艺参数对沉积量的影响201 无镍不锈钢表面无论是以防护为目的还是以作为骨骼修补材料为目的的表面钛层,都需要一定的厚度,因此不锈钢表面钛膜厚度也是沉积过程中所关心的.为方便起见,研究中固定基片面积大小,直接以沉积到基底上金属钛的质量(即沉积量)来表征沉积厚度.为了表明这种方法的实用性,通过薄膜断面 SEM 评估了钛膜厚度随工艺条件的变化与沉积量的对应关系,如图 6 所示.

|

| 图 6 沉积量与膜厚(SEM 测量)的关系(右图为局部放大图) |

从图 6 中可以看出,当不同的工艺参数发生改变时,膜厚和膜沉积量之间存在着近似的线性关系,且线性系数也近似为1,说明膜厚和膜沉积量之间在稳定的工艺条件下有确定的函数关系,因此可以用膜沉积量的大小表征各种工艺参数对溅射沉积金属钛膜厚度的影响.尽管在绝对值上可能会有较大的误差,但反映出的随工艺参数的变化趋势却是确定无疑的.当工艺参数改变时,钛膜沉积量的变化如图 7 所示.

|

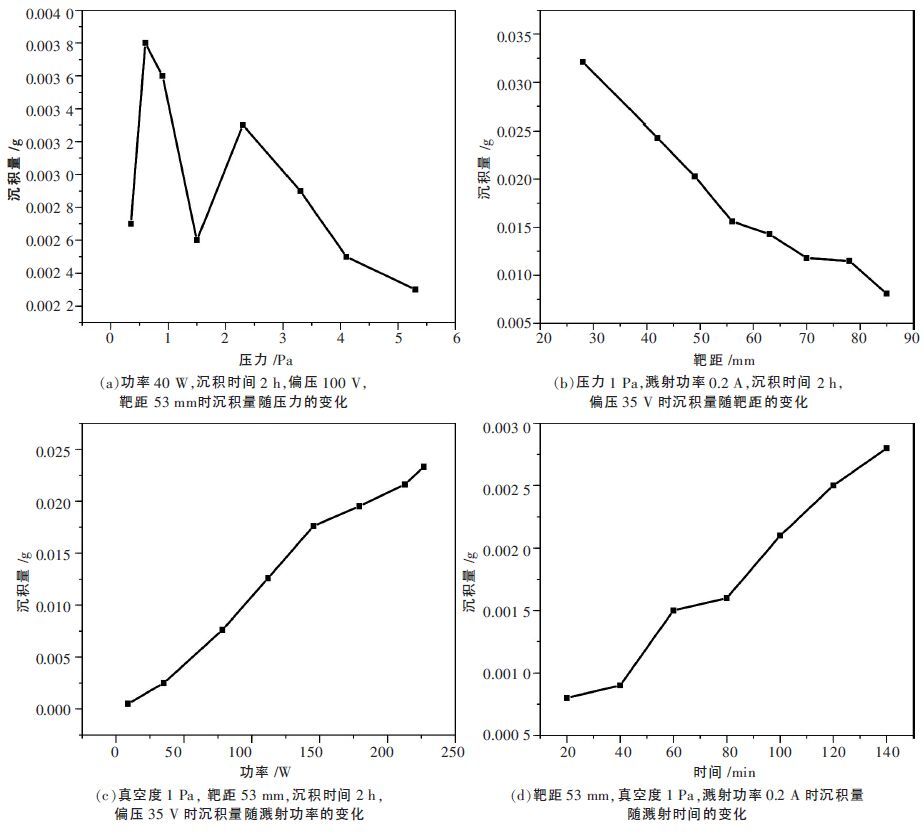

| 图 7 201 无镍不锈钢上钛沉积量随溅射工艺参数的变化 |

实验结果表明,除了溅射室压力之外,沉积量随其余各工艺参数的变化关系基本上都是单调的.在研究压力的影响时,发现当压力为0.6~1 Pa 时可以获得较高的沉积量,并且膜的质量也较好.值得注意的是,当溅射功率改变时,沉积量与功率的关系在一定的范围内是很好的线性关系,这一点在其他研究者的工作中也有例证[14].然而,这种线性关系却明显分为2 个阶段.拐点的存在,可能是因为随着功率的增大,薄膜的沉积机理有一些不同.在较大功率下,设备的一些不稳定因素开始明显起来,如功率较大导致的打火等.偏压的影响似乎显示出了更为复杂的阶段性变化过程,但基本趋势还是与文献[15]中的研究比较符合,即在偏压增加的初期,有一个较缓慢的沉积量的降低过程,这主要是膜层压实;第二阶段,由于功率较大,此时溅射出的钛原子在薄膜上沉积时有大的能量,产生二次溅射现象,沉积量随功率增加降低较快;第三阶段,压实和二次溅射作用接近饱和,沉积量随功率的继续增加而变化的趋势减弱.溅射制膜沉积速率稳定,可采用功率-时间方式比较精确地控制薄膜的厚度[14].然而在本文中发现与沉积量近似成线性关系的不仅只有功率和时间,实际上靶距对沉积量的影响也近乎是线性的,这样对薄膜厚度的控制就更为灵活,可以在功率、时间和靶距3 个因素中视实际情况选择.

3 结论(1) 溅射金属钛膜为六方相,基体201 无镍不锈钢则为奥氏体相.当溅射钛膜达到一定厚度时,XRD谱图中观察不到基相衍射峰.

(2) 溅射钛膜可以形成较高的择优取向性,而且随工艺参数的变化,膜择优取向的晶面种类和个数也有差异.

(3) 当功率为40W,沉积时间为2 h,偏压为100 V,靶距为53 mm,真空室压力为1.5 Pa 时钛膜与不锈钢基底的相互作用较强,基相晶格畸变程度较大.

(4) 在溅射功率为78.4 W 时,可以得到致密的金属钛膜,但进一步增大时反而出现孔隙.

(5) 在较慢的沉积速率下,钛膜是以镶嵌紧密的柱晶生长;速率较快时,柱晶分割成很多小晶,柱与柱间排列较为松散.

(6) 沉积量与膜厚近似为线性关系,因此实验过程为简便起见,采用沉积量来表征薄膜厚度.结果表明,在压力为0.6~1 Pa 时,可以得到最大膜厚.并且沉积量与沉积时间、溅射功率和靶距都近似成线性关系.而偏压的影响则是较为复杂的三段式.

| [1] | 无机化学丛书编委会. 无机化学丛书第八卷——钛分族钒分族铬分族[M]. 北京: 科学出版社 , 1998: 16. |

| [2] | 周芝骏, 宁崇德. 钛的性质及其应用[M]. 北京: 高等教育出版社 , 1993: 29. |

| [3] |

Renoud, Pauline, Toury, Bérangère, Benayoun, Stéphane, et al. Functionalization of titanium with chitosan via silanation: Evaluation of biological and mechanical performances[J].

PLOS ONE, 2012, 7(7): 1–10. |

| [4] | 王正梅, 樊曙光, 谢学俭, 等. 骨折内固定器材料的研究进展[J]. 南通大学学报:医学版, 2005, 25(3): 229–232. |

| [5] |

Young Wook Lim, Soon Yong Kwon, Doo Hoon Sun, et al. The otto aufranc award: Enhanced biocompatibility of stainless steel implants by titanium coating and microarc oxidation[J].

Clinical Orthopaedics & Related Research, 2011, 469(2): 330–338. |

| [6] |

Ruan J M, Zou J P, Zhou Z C. Hydroxyapatite-316L stainless steel fibre composite biomaterials fabricated by hot pressing[J].

Powder Metallurgy, 2006, 49(1): 62–65. DOI: 10.1179/174329006X98515. |

| [7] | 李炎, 徐玉松, 祝要民, 等. 一种无镍奥氏体不锈钢的组织与性能[J]. 河南科技大学学报:自然科学版, 2005, 26(6): 1–2. |

| [8] | 杨柯, 任玲, 任伊宾. 医用不锈钢研究新进展[J]. 中国医疗器械信息, 2012, 18(7): 14–17. |

| [9] | 高鸿奕, 谢红兰, 陈建文, 等. X射线的穿透深度[J]. 激光与光电子学进展, 2001(11): 27–30. |

| [10] | 袁 林.C轴择优取向氧化锌薄膜溶胶-凝胶法制备及性质研究[D].武汉:华中科技大学,2008. |

| [11] | 雒向东, 罗崇泰. 退火温度对Cu膜微结构与应力的影响[J]. 桂林工学院学报, 2009, 29(3): 327–330. |

| [12] | 雍岐龙, 裴和中, 田建国, 等. 铌在钢中的物理冶金学基础数据[J]. 钢铁研究学报, 1998, 10(2): 66–69. |

| [13] | 马爱华, 郑华, 刘实, 等. 磁控溅射Ti合金薄膜结构特征及贮氢性能[J]. 材料研究学报, 2005, 19(1): 64–71. |

| [14] | 程丙勋, 吴卫东, 何智兵, 等. 溅射功率对直流磁控溅射Ti膜结构的影响[J]. 强激光与粒子束, 2006, 18(6): 961–964. |

| [15] | 段玲珑, 吴卫东, 何智兵, 等. 负偏压对磁控溅射Ti膜沉积速率和表面形貌的影响[J]. 强激光与粒子束, 2008, 20(3): 505–508. |

2013, Vol. 4

2013, Vol. 4