| 新型药剂浮选江西某难选铜矿的试验研究 |

b. 江西理工大学,资源与环境工程学院 江西 赣州 341000

b. JiangXi University of Science and Technology, School of Resource and Environmental Engineering, Ganzhou 341000, China

近年来,随着硫化矿资源向贫、细、杂方向过渡,选用常规的药剂制度已难以达到理想的浮选指标[1-3].江西某铜矿为露天斑岩铜矿,由于铜硫致密共生,嵌布粒度很细,氧化程度较高,要想得到理想的铜精矿,须选用高效活化剂或者捕收剂,并且铜硫分离的好坏对铜精矿的质量也有着重要影响[4-6].目前,铜硫分离一般采用高碱浮选工艺,但这种工艺存在较大的弊端--不仅带来环境污染,堵塞设备和管道,而且会使伴生贵金属进入硫精矿中.在研究了该矿石性质的基础上,进行了详细的选矿工艺研究,最终确定“混合浮选-混合粗精矿再磨-铜硫分离”工艺流程,并使用新型活化剂WH-1#来提高铜精矿品位,新型组合药剂实现该矿在低碱条件下的铜硫分离[7-9],此工艺不仅降低了石灰用量,而且节约了药剂成本和磨矿成本,最终获得了较好的浮选指标,提高了选厂的经济效益[10].

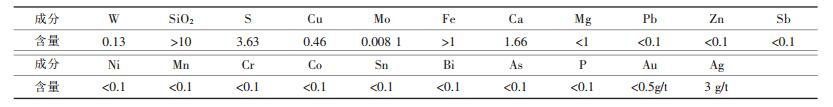

1 矿石性质试验矿样组成相对复杂,氧化程度较高,矿样中铜矿物主要为黄铜矿,其次为斑铜矿,矿样铜品位为0.46 %;脉石矿物主要为石英和方解石,其次为长石、绢云母、碳酸盐矿物和绿泥石等;贵金属矿物主要含有银.铜矿物与脉石和黄铁矿关系密切,主要以中细粒嵌布,解离程度较差.原矿的化学多元素分析结果见表 1,铜的物相分析结果见表 2,粒度筛分分析[11]结果见表 3.

| 表1 原矿化学多元素分析结果/% |

|

| 点击放大 |

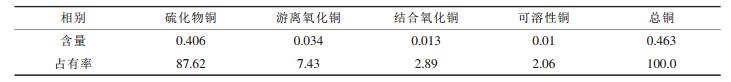

| 表2 铜物相分析结果/% |

|

| 点击放大 |

| 表3 原矿粒度筛分分析结果 |

|

| 点击放大 |

由表 1、表 2可知,矿石中可供回收的有价元素为铜和硫,并且有87.62 %的铜以硫化铜形式存在.

由表 3可知,铜硫在粗粒级分布广泛,因此,在铜硫混合浮选前应对原矿进行细磨.

2 选矿试验对于硫化铜矿浮选,一般采用“优先浮选铜再选硫工艺流程”或“铜硫混浮再分离工艺流程”.

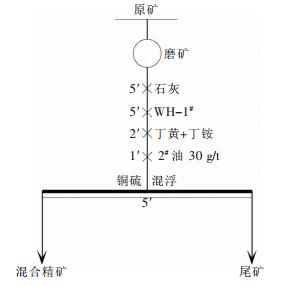

根据该矿的矿石性质分析,可回收的有价金属有铜和硫,试验采用“混合浮选-混合粗精矿再磨-铜硫分离”工艺流程[12].为了确定最佳浮选条件,本试验对该矿石进行了石灰用量、调整剂用量、捕收剂用量及磨矿细度等条件试验,混合浮选条件试验流程见图 1.

|

| 图 1 混合浮选条件试验流程 |

2.1 铜硫混合粗选条件试验 2.1.1 石灰用量试验

试验固定磨矿粒度小于0.074 mm粒级占75 %,WH-1#用量2 000 g/t,丁黄和丁胺黑药各70 g/t的条件下,进行了石灰用量试验,试验结果见表 4.

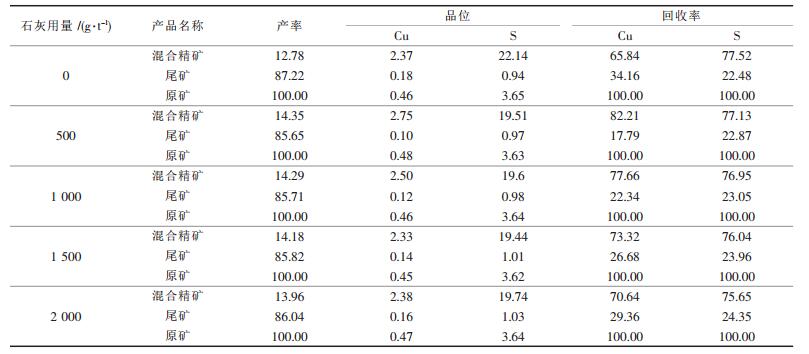

| 表4 石灰用量试验结果/% |

|

| 点击放大 |

从表 4结果可知:随着石灰用量增加,铜的品位和回收率先增后减,,当石灰用量为500 g/t时,铜的品位和回收率均最高.因此,进行铜硫混浮试验时确定石灰用量为500 g/t.

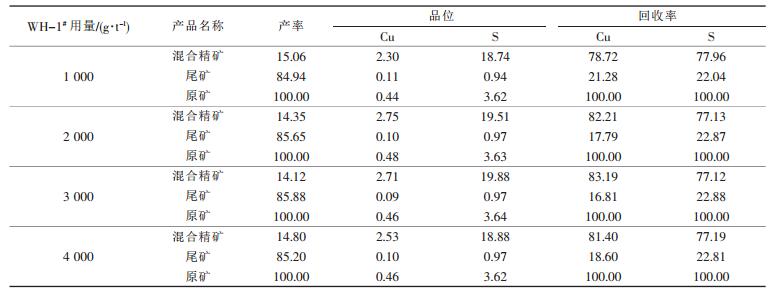

2.1.2 活化剂用量试验由于该矿石矿物组成比较复杂,铜矿物氧化率较高,试验选用新型活化剂WH-1#,对铜进行活化,效果显著,该活化剂对黄铁矿浮选几乎没有影响,并且价格低廉.在磨矿粒度小于0.074 mm粒级占75 %、石灰用量为500 g/t、丁黄和丁胺黑药各70 g/t的条件下,进行了WH-1#用量条件试验,试验结果见表 5.

| 表5 WH-1#用量试验结果/% |

|

| 点击放大 |

由表 5可以看出,WH-1#对铜的活化作用明显,但当用量过大时,对铜的活化作用反而降低.由试验结果确定WH-1#用量为3 000 g/t为宜.

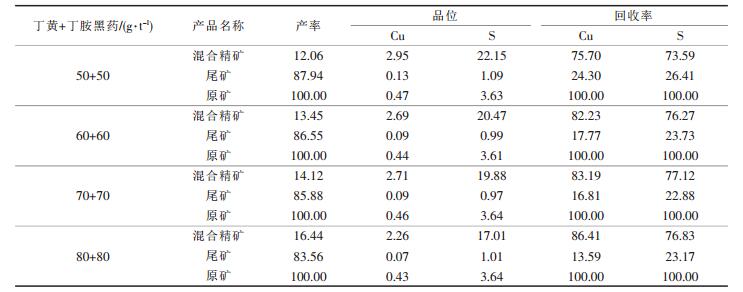

2.1.3 捕收剂用量试验硫化矿浮选药剂主要为黄药、黑药以及硫氮类等,近年来也出现了一些高效捕收剂,但药剂成本较高,本试验采用常规药剂丁基黄药和丁胺黑药按照1:1配比作为捕收剂,在磨矿粒度为小于0.074 mm粒级占75 %,石灰500 g/t和WH-1#3 000 g/t的条件下进行了捕收剂的用量试验,试验结果见表 6.

| 表6 捕收剂用量试验结果/% |

|

| 点击放大 |

由表 6可以看出,当丁黄和丁胺黑药各70 g/t时,铜硫的回收率均达到最好.

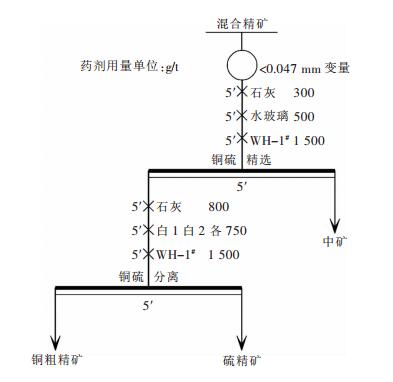

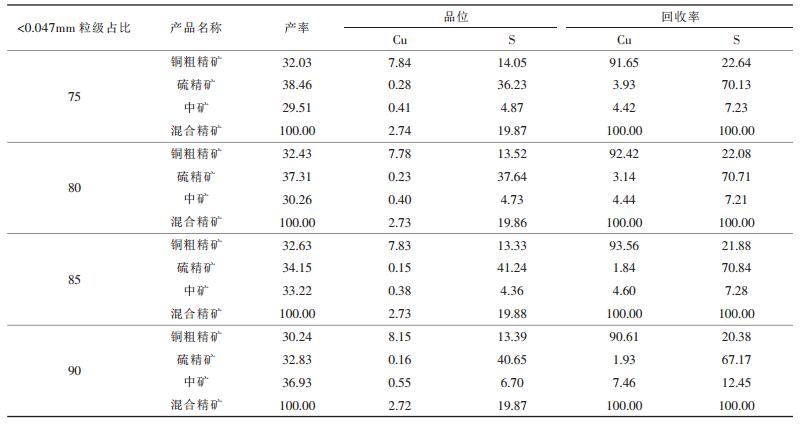

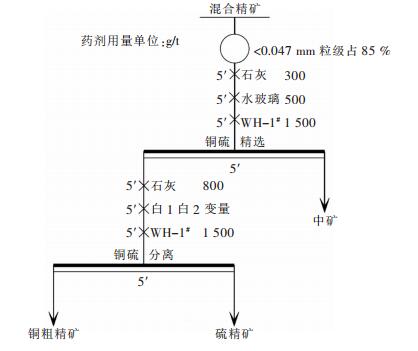

2.2 再磨细度试验由于该铜矿主要以中细粒嵌布,粗磨难以使矿物单体解离,以致铜、硫矿物不能有效地分离,为了提高铜精矿、硫精矿的品位和回收率,对铜硫混合精矿进行了再磨细度试验[13-14].试验中固定铜硫分离组合抑制剂白1白2用量各750 g/t,试验流程见图 2,试验结果见表 7.

|

| 图 2 混合粗精矿再磨细度试验流程 |

| 表7 再磨试验结果/% |

|

| 点击放大 |

由表 7可知,随着磨矿粒度小于0.047 mm粒级含量的增加,铜精矿、硫精矿回收率均明显增加,但当小于0.047 mm粒级含量增加到85 %时,铜硫分离效果最好,继续增加磨矿细度分离效果反而变差,可能造成了过粉碎.因此确定再磨粒度为小于0.047 mm粒级占85 %.

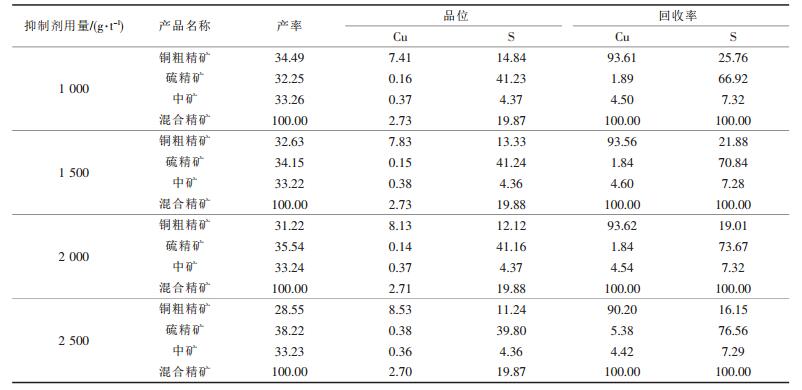

2.3 铜硫分离抑制剂用量试验传统铜硫分离一般选用高碱浮选工艺,不仅带来环境污染,堵塞设备和管道,而且会使伴生贵金属进入硫精矿中[15].本试验采用低碱度铜硫分离的方法,在磨矿粒度小于0.047 mm粒级占85 %、石灰调整矿浆pH值到9~10、WH-1#用量为1 500 g/t,进行了抑制剂用量试验.抑制剂白1白2按1:1配比,其用量试验流程见图 3,试验结果见表 8.

|

| 图 3 抑制剂用量试验流程 |

| 表8 抑制剂用量试验结果/% |

|

| 点击放大 |

从表 8可以看出,随着抑制剂用量的增加,硫的回收率逐渐降低,品位变化不大,但当组合抑制剂用量超过2 000 g/t时,铜粗精矿回收率开始下降.因此,确定最佳的组合抑制剂用量为2 000 g/t.

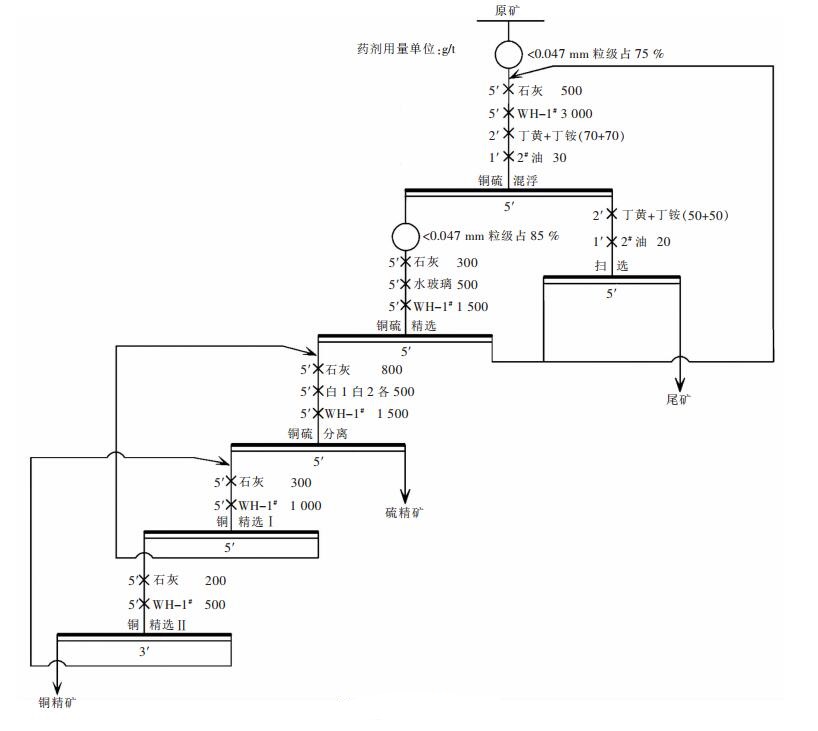

2.4 小型闭路试验结果综合上述的条件试验以及开路试验,经过适当地调节药剂用量后对该矿进行了试验室闭路试验,闭路试验流程见图 4,试验结果见表 9.

|

| 图 4 闭路试验流程 |

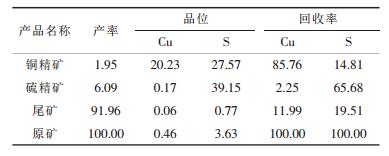

| 表9 闭路试验结果/% |

|

| 点击放大 |

由表 9可知,采用新型药剂WH-1#对铜矿物进行活化,并使用新型组合药剂进行低碱度铜硫分离,浮选指标较理想,获得了品位为20.23 %、回收率为85.76 %的铜精矿及品位为39.19 %、回收率为65.68 %的硫精矿.

3 结论(1)江西某铜矿矿样组成相对复杂,铜矿物氧化程度较高,主要以中细粒嵌布,解离程度较差.

(2)试验选用新型药剂WH-1#对铜矿物进行活化,效果显著,使铜精矿的回收率得到了明显的提高.

(3)试验使用组合抑制剂(白1白2按1:1比例配比),成功实现了低碱度铜硫分离.

(4)试验采用“铜硫混浮-混合精矿再磨-低碱度铜硫分离”试验流程,浮选指标较理想,获得了品位为20.23 %、回收率为85.76 %的铜精矿及品位为39.19 %、回收率为65.68 %的硫精矿.

| [1] | 余云柏. 多金属硫化矿选矿研究[J]. 矿产综合利用, 2011(5): 28–30. |

| [2] | 叶威, 邱显扬, 胡真, 等. 多金属硫化矿的综合回收进展[J]. 材料研究与应用, 2011, 5(4): 253–256. |

| [3] | 马金平. 矿产资源综合回收与利用[J]. 中国矿业, 2010, 19(9): 57–59. |

| [4] | 彭玉林. 高效捕收剂EP浮选复杂铜硫矽卡岩型矿石的实验研究[J]. 有色金属:选矿部分, 2002(4): 71–75. |

| [5] | 汤玉和, 汪泰, 胡真. 铜硫浮选分离药剂的研究现状[J]. 材料研究与应用, 2012, 6(2): 100–102. |

| [6] | 刘斌, 周源. 铜硫浮选有机抑制剂选择的实验研究[J]. 现代矿业, 2009(5): 51–52. |

| [7] | 周源. 大冶铁矿无石灰铜硫分离工艺的研究[J]. 金属矿山, 2002(2): 34–36. |

| [8] | 周源, 吴燕玲. 某铜矿石低碱度铜硫分离浮选工艺研究[J]. 金属矿山, 2012(6): 64–67. |

| [9] | 何桂春, 吴艺鹏, 冯金妮. 低碱环境铜硫分离研究进展[J]. 有色金属科学与工程, 2012, 3(3): 47–50. |

| [10] | 王勇军, 尹曾根, 王海波. 某铜硫矿优先浮选工艺研究[J]. 矿产保护与利用, 2011(3): 15–16. |

| [11] | 张汉泉. 某铜矿石可选性试验[J]. 中国矿业, 2012, 21(9): 91–92. |

| [12] | 李家毓, 姚飞. 新疆某硫化铜矿选矿实验[J]. 现代矿业, 2012(6): 12–15. |

| [13] | 邱廷省, 徐其红, 匡敬忠, 等. 某复杂硫化铜矿铜硫分离实验研究[J]. 矿冶工程, 2011, 31(2): 45–47. |

| [14] | 彭俊波. 城门山铜矿低碱度铜硫分离实验研究[J]. 有色金属:选矿部分, 2011(1): 19–23. |

| [15] | 苏建芳, 黄红军, 孙伟. 某复杂铜锌硫化矿高效浮选分离工艺研究[J]. 矿冶工程, 2012, 32(3): 40–41. |

2013, Vol. 4

2013, Vol. 4