| 反重力渗流铸造法制备开孔泡沫铝材料 |

泡沫铝是一种新型超轻多孔功能结构材料,它结合了多孔结构的特性和金属的性能.由于泡沫铝的轻质结构、吸能等特性,使其在结构材料和功能材料方面有着广阔的应用前景[1-4].特别是开孔泡沫铝具有独特的孔连通结构,在吸音、隔热等应用领域潜力巨大[5-7].

真空渗流铸造法由于具有工艺简单以及孔隙率与孔洞结构可控等优点,已成为了目前开孔泡沫铝的主要制备方法[8-9].但该法存在“渗流不足”和“渗流过度”等缺陷,大大阻碍了多孔铝材的应用发展[10-12].因此,研究新的制备方法意义重大.为克服传统真空渗流方法的缺陷,在前期工作中,本课题组研究了一种新颖的反重力渗流铸造方法,并申报了国家发明专利[13].本论文采用反重力渗流铸造法制备开孔泡沫铝材料,分析了空隙度对材料压缩性能的影响,进一步研究了主要制备工艺参数与开孔泡沫铝空隙度之间的关系.

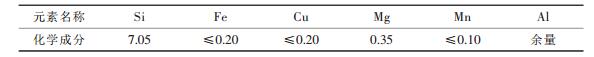

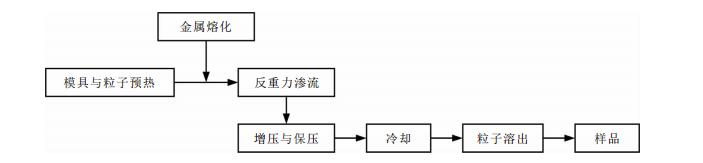

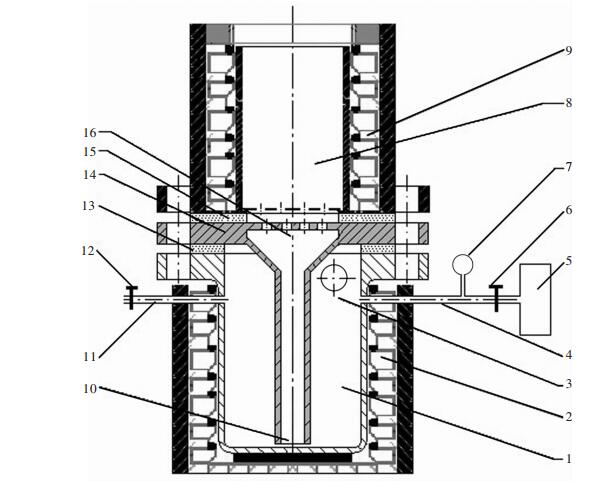

1 实验 1.1 开孔泡沫铝材料的制备选择基体金属为A356铝合金,其化学成分列于表 1,填料粒子选用可溶性MOD,粒径范围为2.2~2.8 mm.主要制备工艺步骤包括:①将填充好填料粒子的渗流模具预热到预设温度;②将铝合金熔体通过加压装置从下往上进入渗流模具中,通过增压和保压使铝合金熔体充分渗入到填料粒子中;③凝固冷却后取出样品,并将其置于超声波水浴中除去填料粒子,得到开孔泡沫铝样品.反重力渗流铸造法制备开孔泡沫铝材料的工艺流程如图 1所示.铸造设备采用本课题组结合帕斯卡原理和压力浸渗原理发明的反重力铸造系统,如图 2所示.

| 表1 A356合金的化学成分/wt% |

|

| 点击放大 |

|

| 图 1 开孔泡沫铝的反重力渗流制备工艺流程 |

|

| 1.加热熔化室;2.熔化室加热炉;3.加料口;4.加压管;5.加压设备;6.调压阀;7.压力表;8.渗流室;9.渗流室保温炉;10.导流管入口;11.卸压管;12.泄压阀;13.密封垫;14.导流管;15.密封垫;16.导流管出口 图 2 反重力渗流铸造系统示意图 |

1.2 样品性能表征 1.2.1 表面形貌与孔特征表征

(1)采用高像素数码相机(SONY, DSC-P10)观测开孔泡沫铝的截面宏观形貌.

(2)孔隙的表征.开孔泡沫铝包含有两种孔隙,第1种是填料粒子溶出留下的孔隙;第2种是由于工艺控制不当等原因导致渗流不足而造成的.第2种孔隙直接影响着开孔泡沫铝的力学性能,文中用空隙度(VC)来表征,其计算公式如下[14-15]:

|

(1) |

式(1)中:ρ实为试样的实际测量密度,g/cm3;ρ理为试样的理论计算密度(理论计算密度为单位体积的堆积粒子空隙内渗入的铝液质量),g/cm3.

1.2.2 泡沫铝的力学性能表征开孔泡沫铝的准静态力学性能测试在美国Instron3369材料力学试验机上进行,加载速度为1 mm/min,试样外观尺寸为20 mm×20 mm×30 mm,准静态压缩应力-应变曲线由位移和载荷的数据经计算机处理后得到.

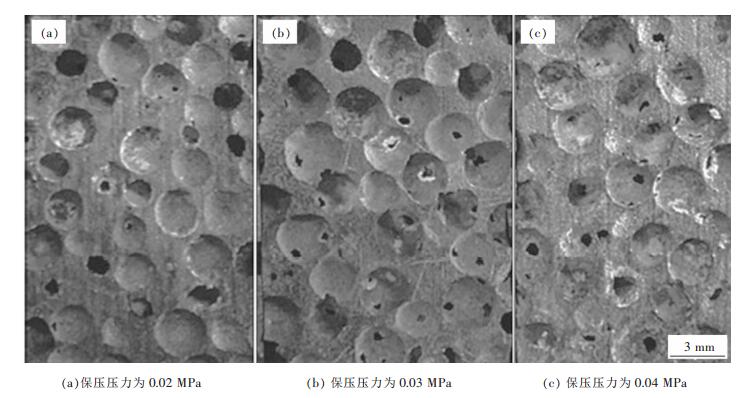

2 结果与讨论 2.1 开孔泡沫铝材料的宏观形貌图 3为除保压压力不同外,其它制备工艺参数完全一样条件下采用反重力渗流铸造法制备的开孔泡沫铝样品的截面宏观照片.3个样品制备的铝熔体温度、填料粒子预热温度、最大充型压力与保压时间分别为750 ℃、620 ℃、0.02 MPa和20 min,而保压压力分别为0.02 MPa、0.03 MPa和0.04 MPa.很显然,反重力渗流铸造法所制备开孔泡沫铝样品的横截面上看不到明显的铸造缺陷,孔洞分布均匀,孔壁结构完整.

|

| 图 3 在不同保压压力下所制备开孔泡沫铝试样的横截面照片 |

2.2 开孔泡沫铝材料的压缩性能分析

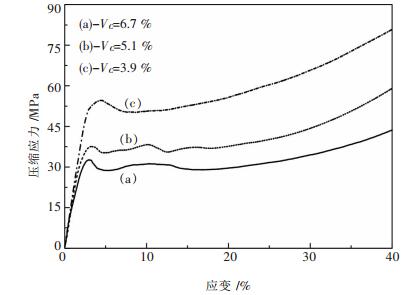

图 4是图 3中对应3个样品的准静态压缩应力-应变曲线,3个样品具有相同的理论密度,而空隙度因为保压压力不同而有所区别,分别为6.7 %、5.1 %和3.9 %.从图 4中可以看出,该泡沫材料的应力-应变曲线表现出明显的3阶段特征,即由线弹性变形阶段、屈服平台阶段和密实化阶段组成;弹性变形发生在较小的应变段,约在ε < 0.04的范围内,泡沫铝在此阶段的应力-应变曲线近似为一条直线;3个试样均有较长的应力平台,随着空隙度的减小,试样的屈服强度和平台应力明显增大,图 3中样品(a)、样品(b)和样品(c)的屈服强度分别达到33.6 MPa、38.2 MPa和55.5 MPa,而平台应力也相应的分别达到了29.3 MPa、35.7 MPa和50.8 MPa.

|

| 图 4 不同空隙度开孔泡沫铝试样的应力-应变曲线 |

泡沫铝材料的准静态压缩变形机制主要为孔壁材料的弯曲和横向拉伸[16].泡沫铝材料均存在一定的空隙度,当开始承受载荷时,由于应力集中现象,破坏首先出现在有缺陷的孔壁处,该处的孔材料由弹性弯曲转变为塑性弯曲直至断裂压实.孔壁断裂导致含有孔隙且与外力垂直的平面内产生应力集中,破坏随后在此层中扩展,导致此层的孔壁逐渐破坏,所以空隙度的增高必然造成泡沫铝材料的屈服强度降低.随着压缩的进行,有大量结构不完整的孔壁断裂被压实,如此反复进行最终导致泡沫铝材料被压实,空隙度增大就造成了平台应力的降低.

2.3 开孔泡沫铝空隙度的影响因素分析由上面的分析可知,空隙度对泡沫铝材料的压缩性能影响明显.但限于工艺特性,目前的制备方法不可能完全消除空隙,只可能通过改善工艺条件以降低空隙度[17].本部分研究了填料粒子预热温度、保压压力和保压时间与空隙度之间的影响关系.

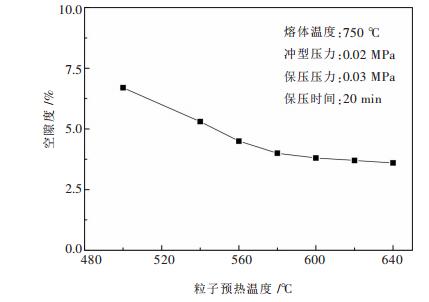

2.3.1 填料粒子预热温度对泡沫铝空隙度的影响图 5所示为填料粒子预热温度和空隙度之间的关系曲线.可以看出,空隙度随预热温度的升高而降低;但是,当预热温度高于620 ℃后,预热温度对空隙度的影响不再明显.这可能主要是基于以下几点:①当预热温度低的时候,填料粒子与铝熔体之间发生强烈的热交换而导致铝熔体快速冷凝,所冷凝的合金将会阻挡铝熔体连续进入填料粒子之间的孔隙,从而导致空隙度很高;②随着预热温度的升高,铝熔体在填料粒子之间的流动性会逐渐改善,铝熔体填充孔隙的能力逐渐增强,从而使得空隙度逐渐降低;③当预热温度高于620 ℃后,填料粒子之间孔隙几乎完全被铝熔体填满,这时空隙度主要来自于铝熔体凝固过程中的收缩.

|

| 图 5 填料粒子预热温度对泡沫铝空隙度的影响 |

2.3.2 保压压力对泡沫铝空隙度的影响

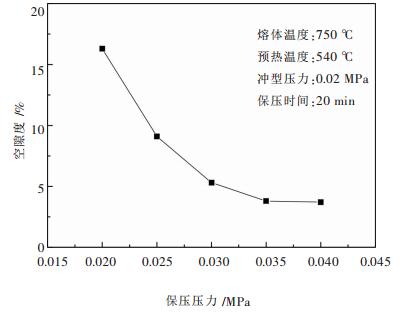

图 6显示了保压压力与开孔泡沫铝空隙度的关系.从图 6中可以看出,随着保压压力的增大,空隙度明显降低.原因是凝固阶段在较高的压力下进行,铝熔体就能够进一步克服表面张力而渗入更小的粒子间隙,并且也有利于补缩过程的完成,降低空隙度.

|

| 图 6 保压压力对泡沫铝空隙度的影响 |

2.3.3 保压时间对泡沫铝空隙度的影响

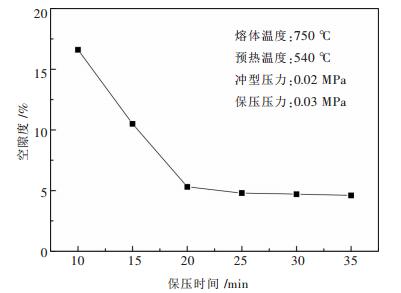

图 7显示了保压时间与空隙度的关系.从图 7中可以看出,随着保压时间的增加,空隙度降低;当保压时间超过25 min,空隙度无明显变化.这是因为保压时间过短,补缩难以进行,并且会出现铝熔体回流现象,出现较大缺陷;延长保压时间,使铝熔体有充足的结晶时间,随着温度的降低使整个铸件自上而下凝固结晶形成致密结晶组织,并且能够充分补缩.但是随着保压时间的延长,热量大量散失,铝熔体黏度增大,铝液已经不能继续渗入粒子间隙,所以当保压时间超过25 min后,孔隙度变化很小.

|

| 图 7 保压时间对泡沫铝空隙度的影响 |

3 结论

(1)采用反重力渗流铸造法成功制备的开孔泡沫铝材料没有明显的铸造缺陷,孔洞分布均匀,孔壁结构完整.

(2)开孔泡沫铝材料的应力-应变曲线表现出了明显的3阶段特征,即由线弹性变形阶段、屈服平台阶段和密实化阶段组成.空隙度对泡沫铝材料的压缩性能影响很大,随着空隙度的减小,屈服强度和平台应力明显增大.

(3)通过提高填料粒子预热温度、增大保压压力或延长保压时间,均能有效降低开孔泡沫铝材料的空隙度.

| [1] |

Zhang C J, Feng Y, Zhang X B. Mechanical properties and absorption of aluminum foam-filled square tubes[J].

Transactions of Nonferrous Metals Society of China, 2010, 20(8): 1380–1386. DOI: 10.1016/S1003-6326(09)60308-3. |

| [2] |

Banhart J. Manufacture, characterisation and application of cellar metals and metal foams[J].

Progress in Materials Science, 2001, 46: 559–632. DOI: 10.1016/S0079-6425(00)00002-5. |

| [3] |

Banhart J. Metal foam: production and stability[J].

Advanced Engineering Materials, 2006, 8(9): 781–794. DOI: 10.1002/(ISSN)1527-2648. |

| [4] |

Mori K I, Nishikawa H. Cold repeated forming of compact for aluminium foam[J].

Journal of Materials Processing Technology, 2010, 210(12): 1580–1586. DOI: 10.1016/j.jmatprotec.2010.05.005. |

| [5] |

Amsterdam E, Goodall R, Mortensen A, et al. Fracture behavior of low-density replicated aluminum alloy foams[J].

Materials Science and Engineering A, 2008, 496(1/2): 376–382. |

| [6] | 秦福德, 童明波, 何思渊, 等. 航空航天返回过程的轻质能量吸收器[J]. 东南大学学报:自然科学版, 2009, 39(4): 790–794. |

| [7] |

Zhou B, Yang Y, Reuter M A, et al. Modelling of aluminium scrap melting in a rotary furnace[J].

Minerals Engineering, 2006, 19(3): 299–308. DOI: 10.1016/j.mineng.2005.07.017. |

| [8] |

Yan Q S, Yu H, Xu Z F, et al. Effect of holding pressure on the microstructure of vacuum counter-pressure casting aluminum alloy[J].

Journal of Alloys and Compounds, 2010, 501: 352–357. DOI: 10.1016/j.jallcom.2010.04.103. |

| [9] |

Berchem K, Mohr U, Bleck W. Controlling the degree of pore opening of metal sponges, prepared by the infiltration preparation method[J].

Materials Science and Engineering A, 2002, 323: 52–57. DOI: 10.1016/S0921-5093(01)01365-X. |

| [10] |

Vogt U F, Gorbar M, Dimopoulos E P, et al. Improving the properties of ceramic foams by a vacuum infiltration process[J].

Journal of the European Ceramic Society, 2010, 30(15): 3005–3011. DOI: 10.1016/j.jeurceramsoc.2010.06.003. |

| [11] |

Despois J F, Marmottant A, Salvo L, et al. Influence of the infiltration pressure on the structure and properties of replicated aluminum foams[J].

Materials Science and Engineering A, 2007, 462: 68–75. DOI: 10.1016/j.msea.2006.03.157. |

| [12] | 周向阳, 尚保卫, 刘宏专. 真空渗流法制备通孔泡沫铝及其缺陷分析[J]. 山西化工, 2008, 28(4): 1–5. |

| [13] | 周向阳, 李劼, 刘宏专, 等.一种渗流铸造法制备泡沫金属的渗流装置:中国, 200710034420.1[P].2007-02-12. |

| [14] |

Rohatgi P K, Kim J K, Gupta N, et al. Compressive characteristic of A356/fly ash cenosphere composites synthesized by pressure infiltration technique[J].

Composites Part A: Applied Science and Manufacturing, 2006, 37(3): 430–437. DOI: 10.1016/j.compositesa.2005.05.047. |

| [15] |

Cree D, Pugh M. Production and characterization of a three-dimensional cellular metal-filled ceramic composite[J].

Journal of Materials Processing Technology, 2010, 210: 1905–1917. DOI: 10.1016/j.jmatprotec.2010.07.002. |

| [16] | 刘培生. 多孔材料引论[M]. 北京: 清华大学出版社 , 2004. |

| [17] |

Rohatgi P K, Guo R Q, Iksan H, et al. Pressure infiltration technique for synthesis of aluminum-fly ash particulate composite[J].

Materials Science and Engineering A, 2005, 244: 22–30. |

2016, Vol. 4

2016, Vol. 4